Nachbearbeitungsservice für Superlegierungs-Rohlinge

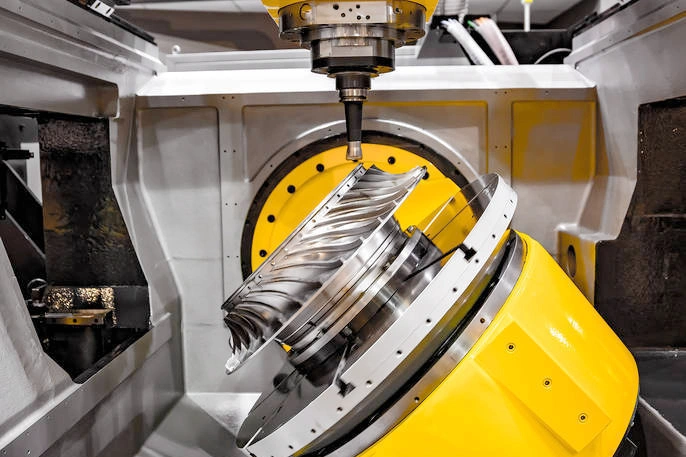

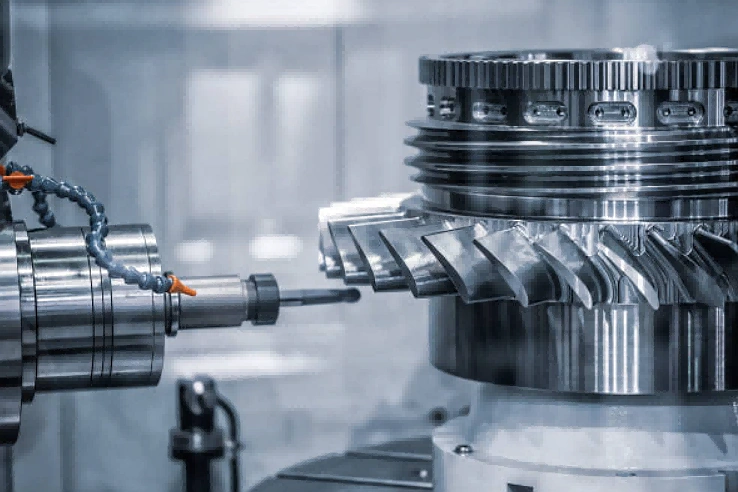

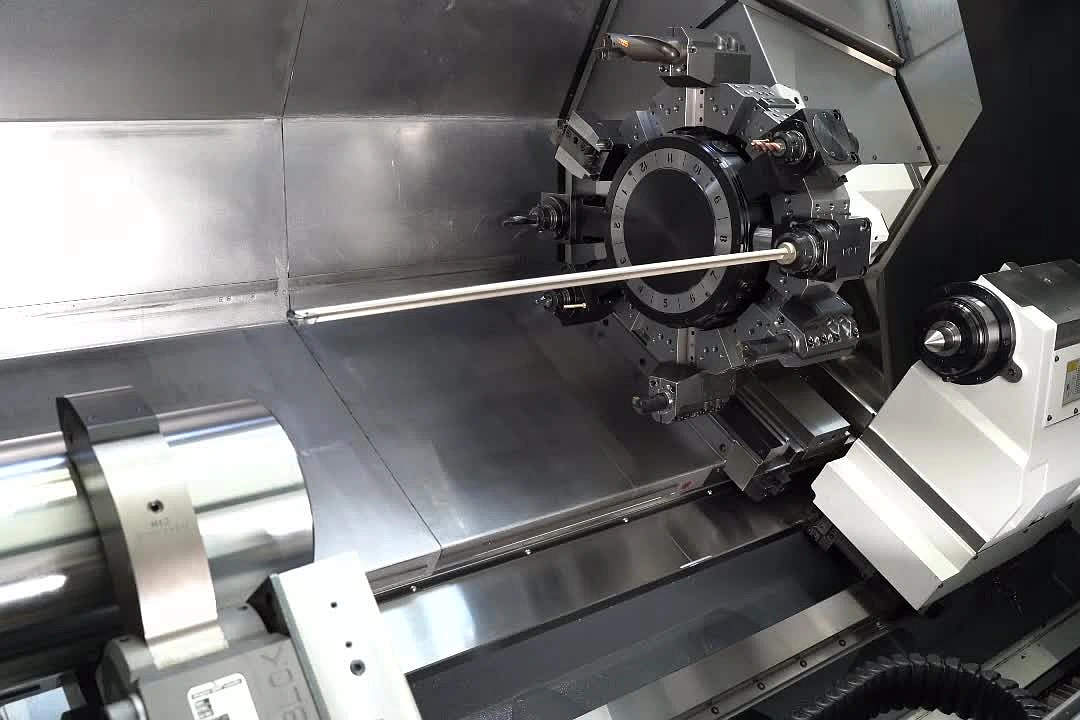

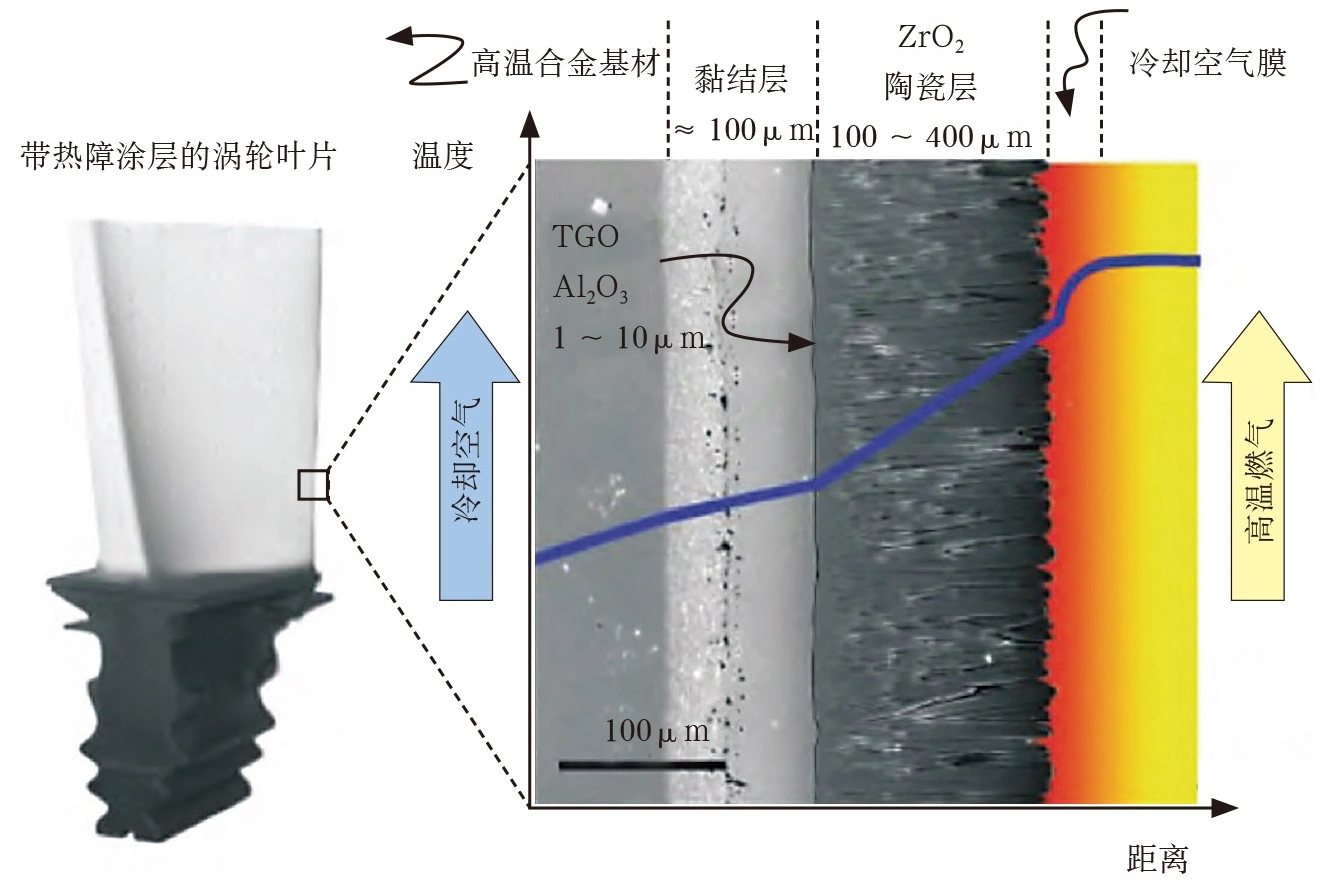

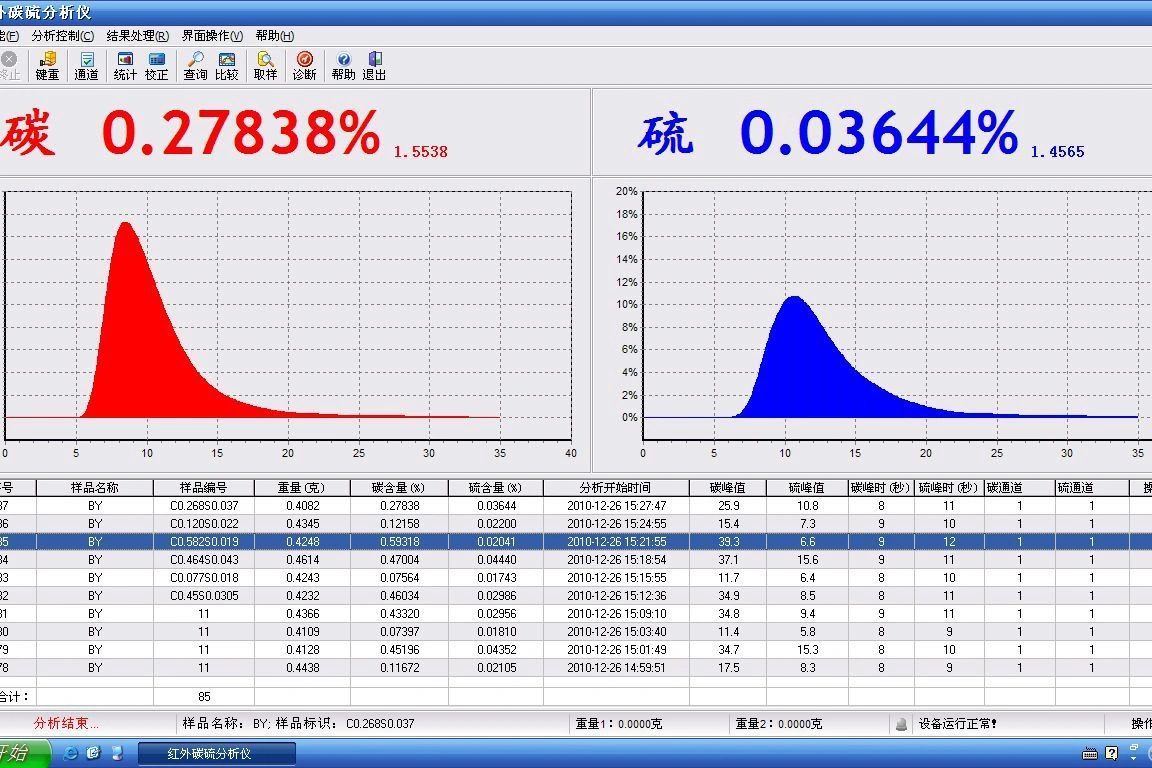

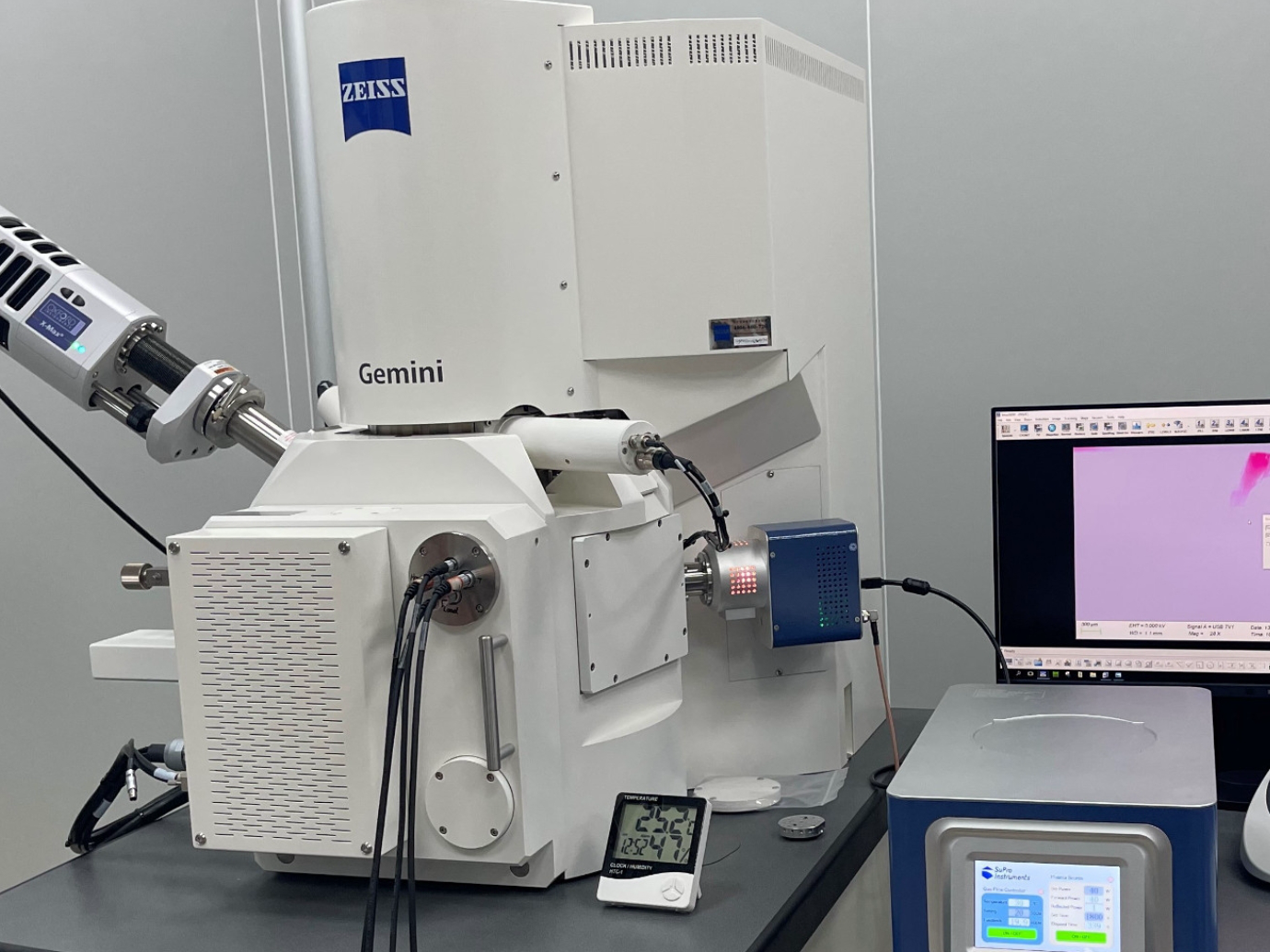

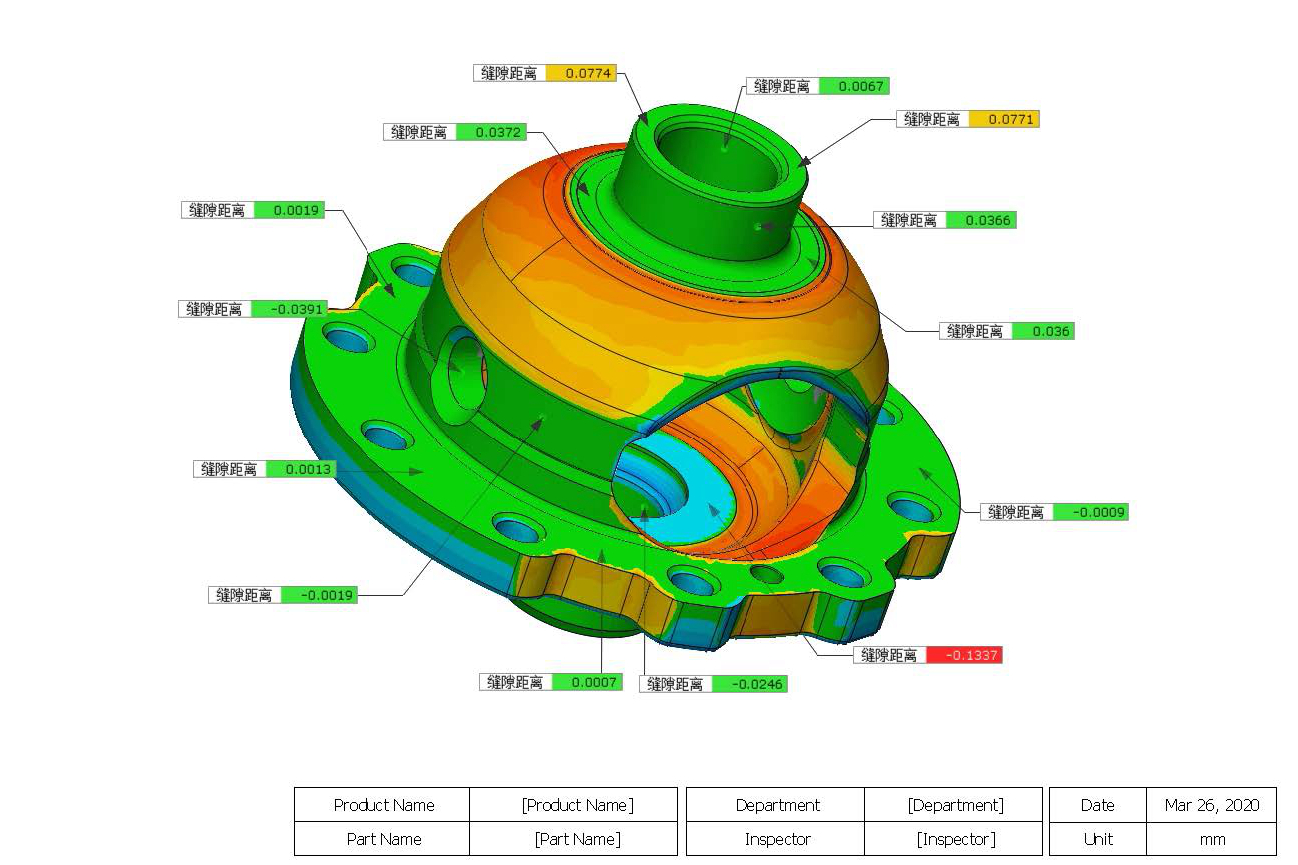

Unser Nachbearbeitungsservice für Superlegierungs-Rohlinge umfasst Heißisostatisches Pressen (HIP), präzise Wärmebehandlung, fortschrittliche CNC-Bearbeitung, Superlegierungs-Schweißen, Tieflochbohren, funkenerosive Bearbeitung (EDM), thermische Barrierebeschichtung (TBC) sowie umfassende Werkstoffprüfungen für optimale Leistung und Langlebigkeit.

- Wir bieten die Nachbearbeitung folgender Rohlinge an:

- Vakuum-Feinguss

- Pulvermetallurgie-Teile

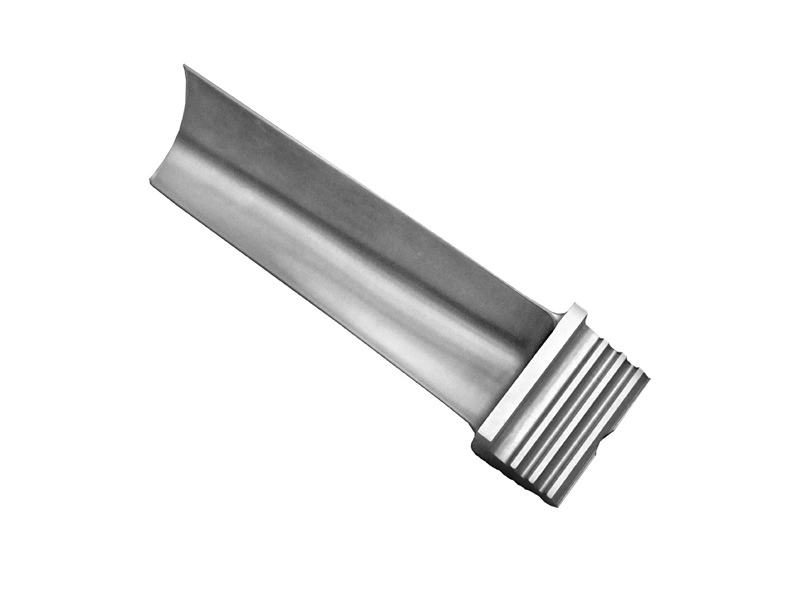

- Präzisionsschmiedeteile

- CNC-bearbeitete Teile

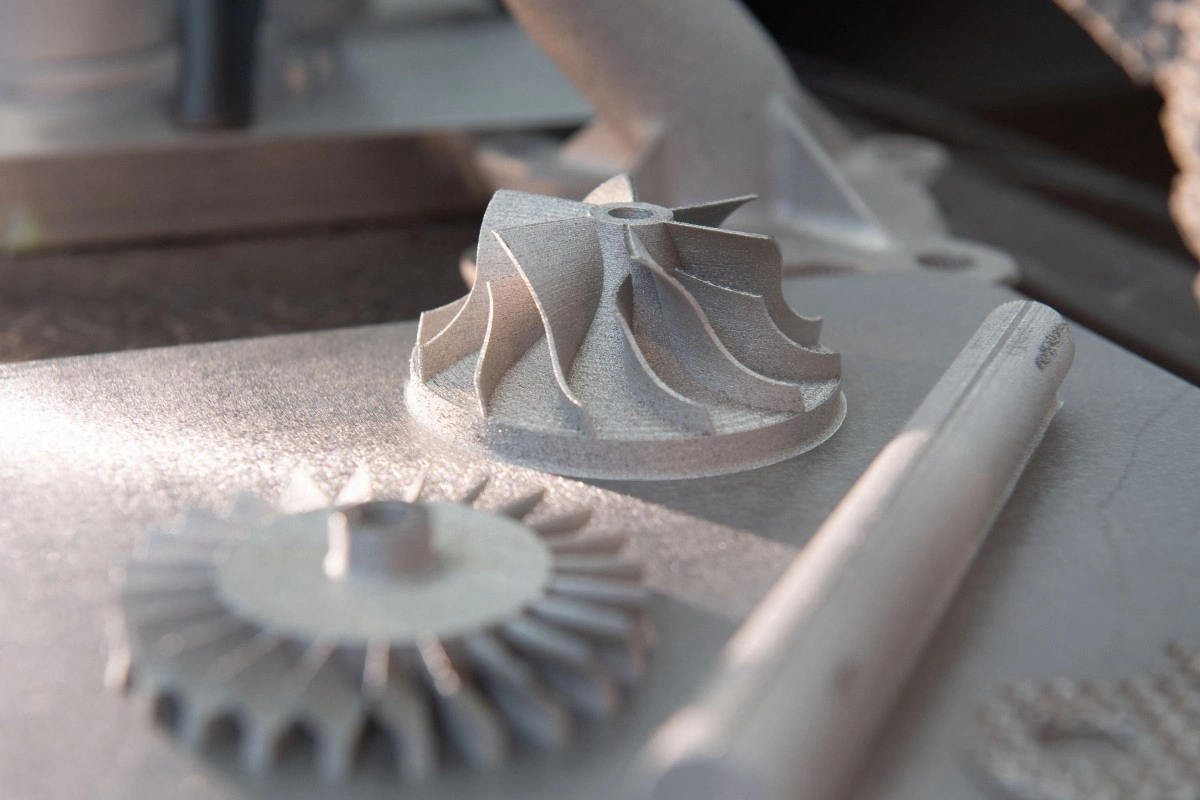

- 3D-gedruckte Teile

- Superlegierungen: Inconel-Legierung, CMSX-Serie, Monel-Legierung, Hastelloy-Legierung, Stellite-Legierung, Nimonic-Legierung, Titanlegierung, Rene-Legierungen, Einkristall-Legierung

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Bedeutung der Nachbearbeitung bei Superlegierungs-Gussteilen

Die Nachbearbeitung ist für Superlegierungs-Gussteile entscheidend, um mechanische Eigenschaften zu verbessern, Eigenspannungen abzubauen und die Oberflächenqualität zu erhöhen. Verfahren wie Wärmebehandlung, Heißisostatisches Pressen (HIP) und Schweißen verfeinern die Mikrostruktur, steigern die Festigkeit und verlängern die Bauteillebensdauer. So werden strenge Branchenstandards erfüllt und Leistung sowie Zuverlässigkeit in hochbelasteten Anwendungen wie Luft- und Raumfahrt, Energieerzeugung und Industrie gesteigert.

Superlegierungs-Rohlinge, die wir fertigen

Neway ist auf Vakuumguss und Schmieden von Hochtemperaturlegierungen spezialisiert, einschließlich Einkristall-, Richtkristall-, Pulvermetallurgie- und äquiaxialem Kristallguss. Gleichzeitig bieten wir CNC-Bearbeitung und schnelle 3D-Druck-Bemusterung für Hochtemperaturlegierungen sowie Nachbearbeitungen wie Tieflochbohren, EDM, thermische Barrierebeschichtung und Heißisostatisches Pressen – alles aus einer Hand.

Nachbearbeitung und Oberflächenfinish von Rohlingen

Neway bietet Nachbearbeitungsdienste für Vakuumguss- und 3D-gedruckte Bauteile aus Hochtemperaturlegierungen an. Dazu zählen Heißisostatisches Pressen (HIP), Wärmebehandlung, Superlegierungs-Schweißen, thermische Barrierebeschichtung (TBC), Werkstoffprüfung und -analyse, CNC-Bearbeitung von Superlegierungen, Tieflochbohren sowie Funkenerosion (EDM).

Über die Fertigung kundenspezifischer Superlegierungs-Komponenten

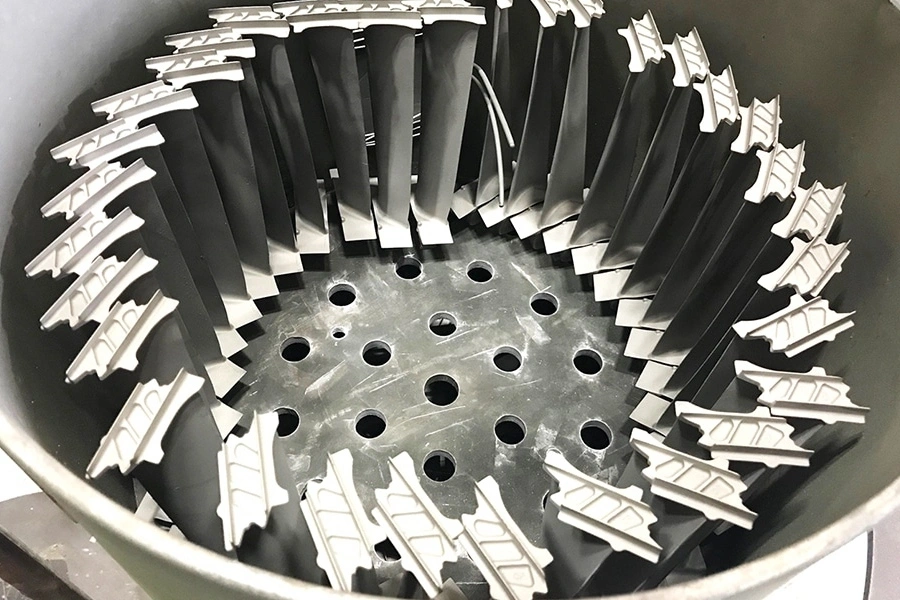

Wir fertigen kundenspezifische Superlegierungs-Komponenten gemäß Ihren Anforderungen. Wir bieten fortschrittliche Guss-, Schmiede- und Bearbeitungsverfahren für komplexe Teile wie Turbinenschaufeln, Laufräder und Brennkammern. Unsere Expertise gewährleistet außergewöhnliche Festigkeit, Thermoresistenz und Korrosionsschutz – ideal für Luft- und Raumfahrt, Energie und industrielle Anwendungen unter extremen Bedingungen.

Erfahren Sie mehr

Luft- und Raumfahrt

Erfahren Sie mehr

Energieerzeugung

Erfahren Sie mehr

Öl und Gas

Erfahren Sie mehr

Energie

Erfahren Sie mehr

Marine

Erfahren Sie mehr

Bergbau

Erfahren Sie mehr

Automobil

Erfahren Sie mehr

Chemische Verarbeitung

Erfahren Sie mehr

Pharma und Lebensmittel

Erfahren Sie mehr

Militär und Verteidigung

Erfahren Sie mehr

Kerntechnik

Erfahren Sie mehr

Weitere Fälle

Erfahren Sie mehr

Neue Technologien

Erfahren Sie mehr

Produktgalerie

Erfahren Sie mehr

Verschiedene Branchen

Erfahren Sie mehr

Oberflächenbearbeitungen

Erfahren Sie mehr

Nachbearbeitung

Erfahren Sie mehr

Fertigungstechnologie

Erfahren Sie mehr

F&E und Simulation

Erfahren Sie mehr

Fertigungsausrüstung

Erfahren Sie mehr

Prüfausrüstung

Erfahren Sie mehr

Blogs

Erfahren Sie mehr

Kontakt

CMSX-Serie – Galerie von Hochtemperaturlegierungs-Teilen

Wir haben nachbearbeitete Superlegierungs-Bauteile wie Turbinenschaufeln, Turbinenscheiben, Brennkammern und Leitringe mit HIP, Wärmebehandlung und CNC-Bearbeitung hergestellt. Diese Komponenten bieten hervorragende Festigkeit, Haltbarkeit und Hitzebeständigkeit für Anwendungen in Luft- und Raumfahrt sowie Energie.

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Ressourcen erkunden

Dienstleistungen

Lösungen

Copyright © 2025 Aero Precision Works Ltd.All Rights Reserved.