Drahterodieren (EDM) Dienstleistungen

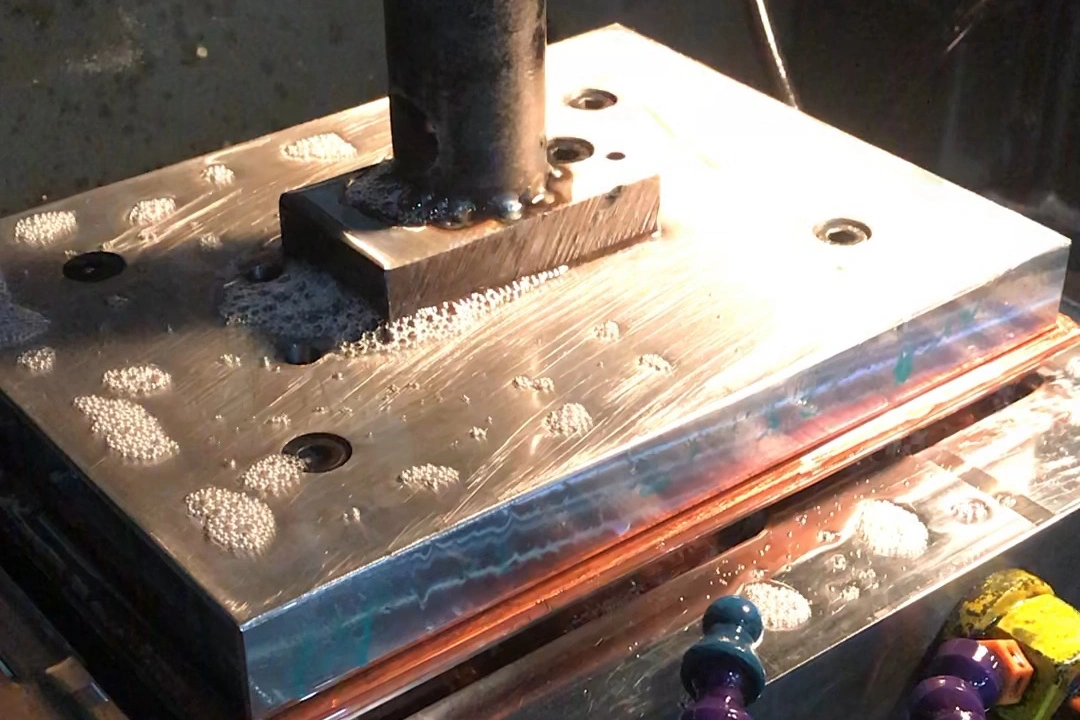

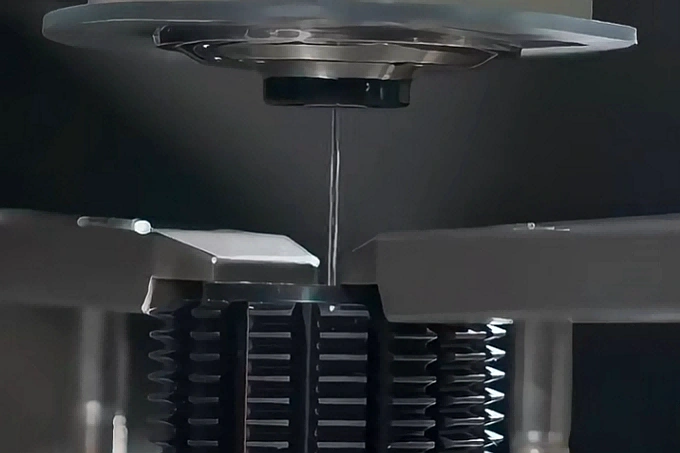

Electrical Discharge Machining (EDM) ist ein präzises Fertigungsverfahren, bei dem elektrische Funken Material aus leitfähigen Metallen abtragen, um komplexe Formen zu erzeugen. Es eignet sich ideal für schwer zerspanbare Materialien, enge Toleranzen und komplexe Geometrien in Hochtemperaturlegierungen.

- Wir bieten EDM-Services für folgende Materialien:

- Vakuumfeinguss

- Pulvermetallurgie-Teile

- Präzisionsschmiedeteile

- CNC-bearbeitete Teile

- 3D-gedruckte Teile

- Superlegierungen: Inconel-Legierung, CMSX-Serie, Monel-Legierung, Hastelloy-Legierung, Stellite-Legierung, Nimonic-Legierung, Titanlegierung, Rene-Legierungen, Einkristall-Legierung

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Vorteile von EDM bei Superlegierungs-Gussteilen

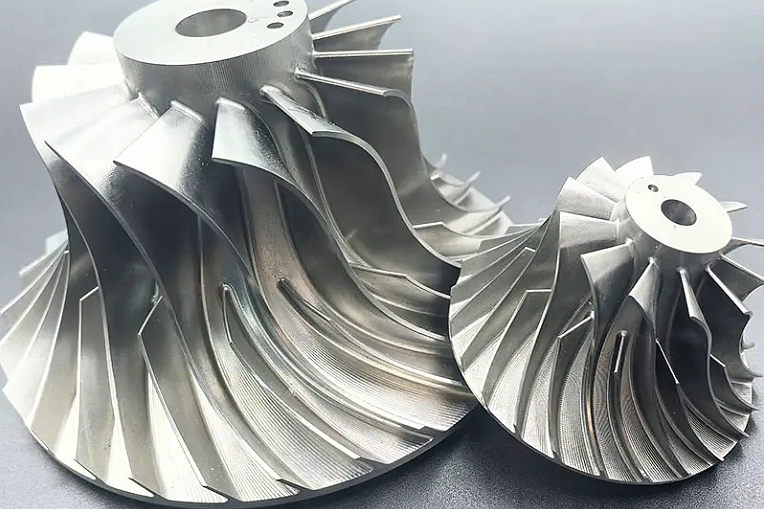

Electrical Discharge Machining (EDM) ermöglicht präzises Formen von Superlegierungs-Gussteilen und die Herstellung komplexer Geometrien und feiner Details, die mit konventioneller Zerspanung schwer zu erreichen sind. Es minimiert thermische Schädigungen, erhält die Materialintegrität und funktioniert hervorragend bei harten oder spröden Legierungen. EDM ist ideal für Luft- und Raumfahrt sowie Energieanwendungen und gewährleistet präzise, hochwertige Komponenten mit exzellenten Oberflächengüten.

Wann benötigen Superlegierungsteile EDM-Services?

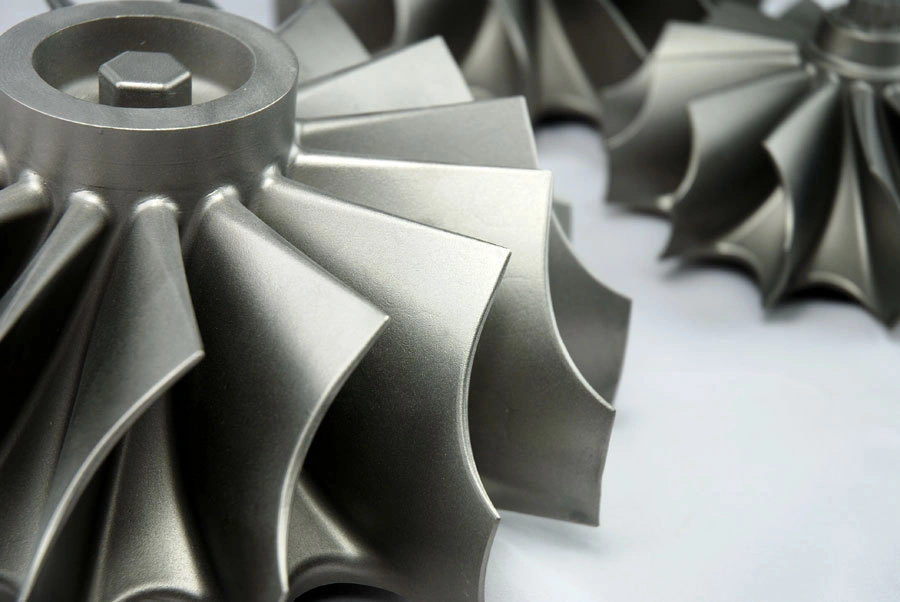

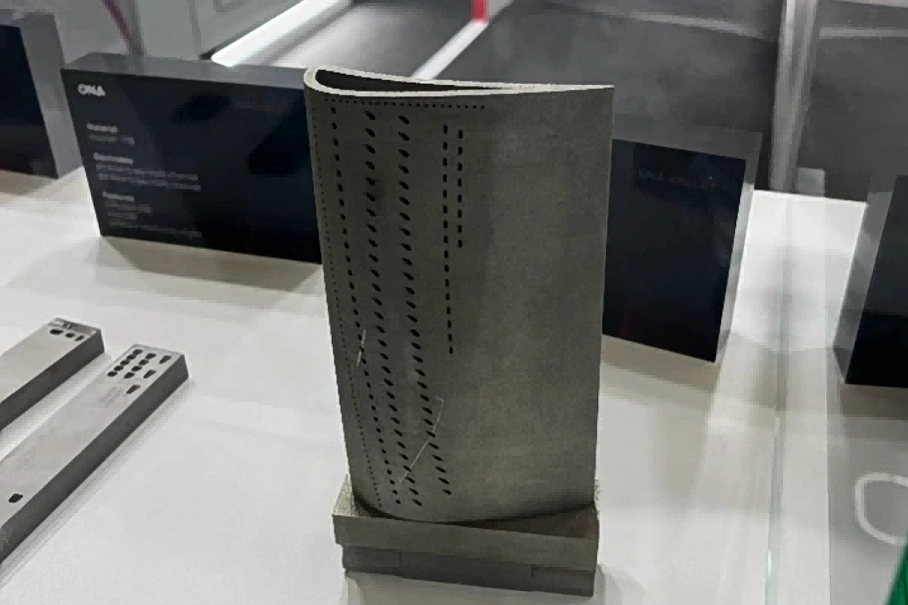

Superlegierungsteile benötigen Drahterodieren (EDM), wenn komplexe Geometrien, enge Toleranzen oder komplizierte Innenstrukturen gefordert sind. EDM ist essenziell für schwer zugängliche Bereiche, etwa Kühlkanäle in Turbinenschaufeln, oder für feine Bohrungen und scharfe Kanten in Komponenten für Luft- und Raumfahrt, Energie und Medizintechnik. Es gewährleistet Präzision, ohne mechanische Spannungen einzubringen – entscheidend für Hochleistungsanwendungen.

Weitere Nachbearbeitungen bei Neway verfügbar

Neway bietet umfassende Nachbearbeitungsdienste für Hochtemperaturlegierungsteile, darunter Heißisostatisches Pressen (HIP), Wärmebehandlung, Superlegierungs-Schweißen, Wärmesperrschichten (TBC), Materialprüfung und -analyse, Superlegierungs-CNC-Bearbeitung, Tieflochbohren sowie Drahterodieren (EDM). Diese Prozesse gewährleisten optimale mechanische Eigenschaften, Präzision und Haltbarkeit für Anwendungen in Luft- und Raumfahrt, Petrochemie und Industrie.

Fertigung kundenspezifischer Superlegierungs-Komponenten

Neway fertigt kundenspezifische Superlegierungs-Komponenten und liefert Hochleistungsbauteile wie Turbinenschaufeln, Scheiben und Laufräder. Durch moderne Verfahren wie Gießen, Schmieden und Pulvermetallurgie stellen wir eine hervorragende Hitzebeständigkeit, Festigkeit und Haltbarkeit sicher. Unsere Lösungen sind auf die Luft- und Raumfahrt-, Energie- und Verteidigungsindustrie zugeschnitten und bieten zuverlässige Komponenten für extreme Einsatzbedingungen.

Erfahren Sie mehr

Luft- und Raumfahrt

Erfahren Sie mehr

Energieerzeugung

Erfahren Sie mehr

Öl und Gas

Erfahren Sie mehr

Energie

Erfahren Sie mehr

Marine

Erfahren Sie mehr

Bergbau

Erfahren Sie mehr

Automobil

Erfahren Sie mehr

Chemische Verfahren

Erfahren Sie mehr

Pharma und Lebensmittel

Erfahren Sie mehr

Militär und Verteidigung

Erfahren Sie mehr

Kerntechnik

Erfahren Sie mehr

Weitere Fälle

Erfahren Sie mehr

Neue Technologie

Erfahren Sie mehr

Produktgalerie

Erfahren Sie mehr

Verschiedene Branchen

Erfahren Sie mehr

Oberflächenveredelungen

Erfahren Sie mehr

Nachbearbeitung

Erfahren Sie mehr

Fertigungstechnologie

Erfahren Sie mehr

F&E und Simulation

Erfahren Sie mehr

Fertigungsausrüstung

Erfahren Sie mehr

Prüfausrüstung

Erfahren Sie mehr

BLOGS

Erfahren Sie mehr

Kontakt

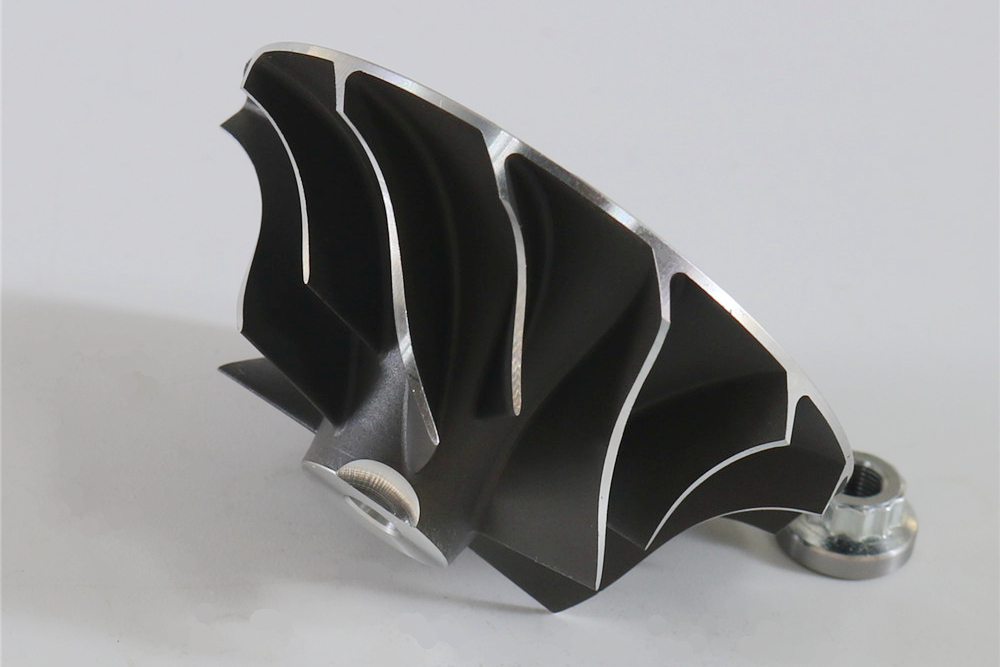

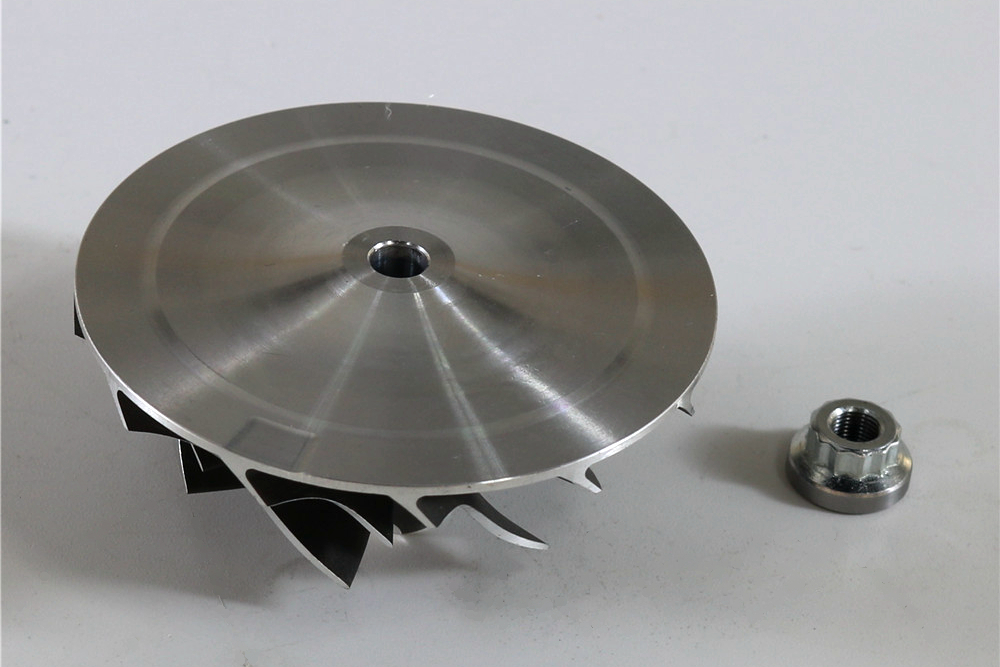

Galerie der Drahterodier- (EDM) Teile

Bei Neway haben wir eine Vielzahl von Teilen mittels EDM gefertigt, darunter Turbinenschaufeln, Turbinenscheiben und Brennkammerkomponenten für die Luft- und Raumfahrt sowie die Energieerzeugung. Zusätzlich haben wir präzise Ventilkomponenten, Düsenringe und Hochdruckpumpenteile für die Öl- und Gasindustrie sowie Laufräder und Abgassysteme für maritime Anwendungen hergestellt – stets mit engen Toleranzen und komplexen Geometrien.

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Ressourcen erkunden

Dienstleistungen

Lösungen

Copyright © 2025 Aero Precision Works Ltd.All Rights Reserved.