Fortschrittliche Fertigungsanlagen

Anlagen zur Herstellung von Superlegierungsteilen

Neways fortschrittliche Fertigungsanlagen für Bauteile aus Hochtemperaturlegierungen umfassen Vakuum-Induktionsschmelzöfen (ALD und CONSARC), Pulverisieranlagen (PREP), Pulver-Sieblinien in hochreiner Umgebung sowie Einkristallöfen (25 kg/50 kg ALD). Weitere Spezialmaschinen sind die automatische Wachspressmaschine von MPI, automatische Entwachsungs- und Kernentfernungskessel von LBBC sowie Vakuum-Wärmebehandlungsöfen.

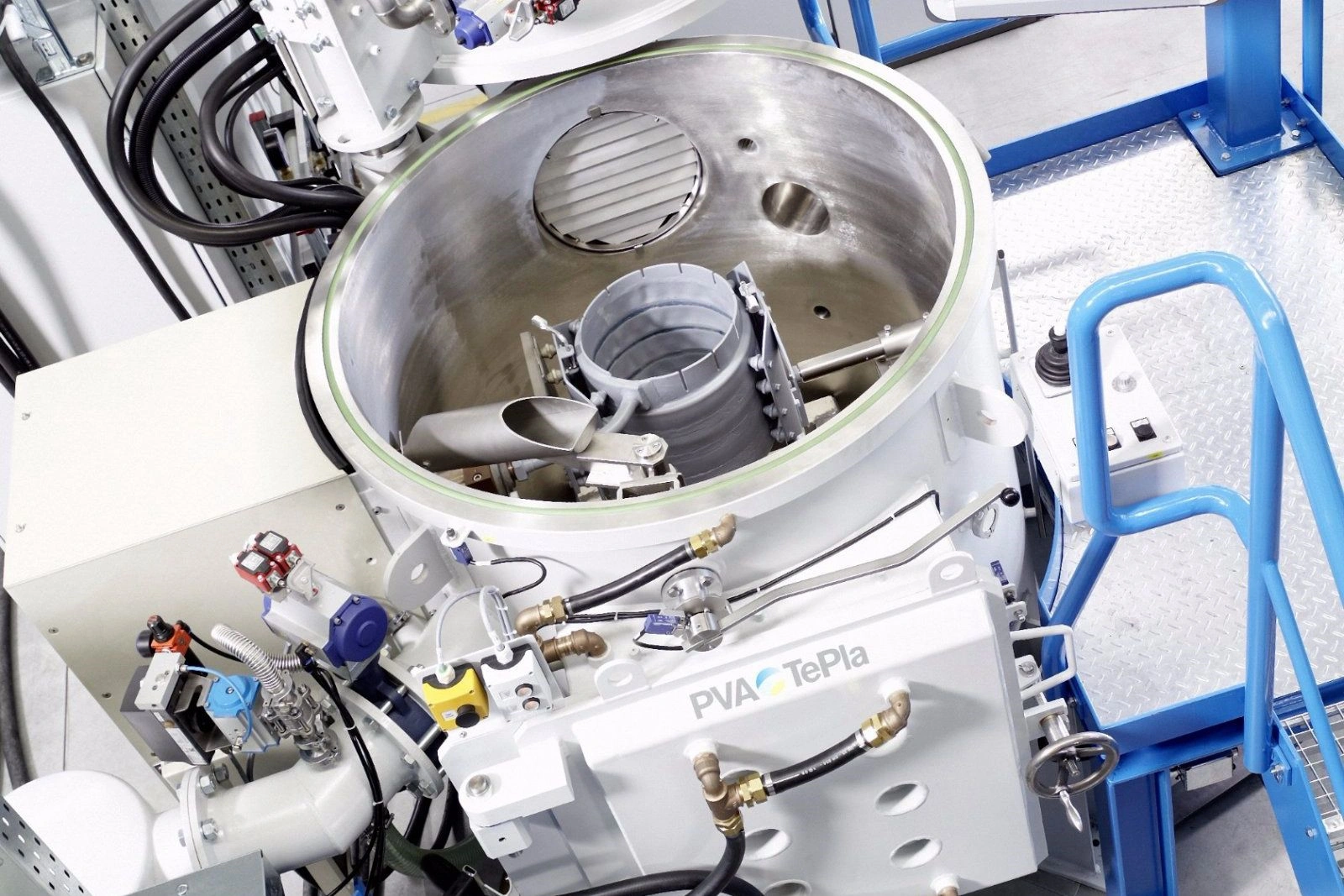

Vakuum-Induktionsschmelzofen

Der Vakuum-Induktionsschmelzofen (VIM) spielt eine entscheidende Rolle bei der Herstellung von Hochtemperaturlegierungsteilen, insbesondere in der Luft- und Raumfahrt, Energieerzeugung und chemischen Verfahrenstechnik. Er ermöglicht das präzise Schmelzen und Legieren von Superlegierungen und anderen Hochtemperaturwerkstoffen in einer kontrollierten Umgebung. Das VIM-Verfahren stellt sicher, dass die Endwerkstoffe hervorragende mechanische Eigenschaften, hohe Reinheit sowie Oxidations- und Korrosionsbeständigkeit aufweisen.

Vakuum-Induktions-Gießofen

Der Vakuum-Induktions-Gießofen schmilzt Hochtemperaturlegierungen im Vakuum, verhindert so Verunreinigungen und Oxidation und stellt die Reinheit sicher. Er ermöglicht eine präzise Steuerung des Schmelzflusses, um komplexe Geometrien mit minimalen Defekten zu gießen. So werden konstante Mikrostrukturen erzielt – entscheidend für Hochleistungsbauteile wie Turbinenschaufeln in Luft- und Raumfahrt sowie Energie.

Automatische Wachspressmaschine

Die automatische Wachspressmaschine erzeugt präzise und konsistente Wachsmodelle für den Feinguss von Hochtemperaturlegierungen. Sie gewährleistet Maßhaltigkeit, gute Oberflächen und Wiederholgenauigkeit – entscheidend für komplexe Komponenten wie Turbinenschaufeln. Die Automatisierung steigert Effizienz und Produktivität – ideal für Großserien in Luft- und Raumfahrt sowie Energie.

Automatische Schalenlinie

Die automatische Schalenlinie automatisiert die keramische Schalenbildung um Wachsmuster im Feinguss. Sie sorgt für gleichmäßige Beschichtungen, steigert die Produktivität und hält eine konstante Qualität für Hochtemperaturlegierungsteile wie Turbinenschaufeln. Die Automatisierung erhöht die Effizienz, reduziert Defekte und unterstützt die Herstellung komplexer Hochleistungsbauteile in Luft- und Raumfahrt sowie Energie.

Automatischer Entwachsungskessel

Der automatische Entwachsungskessel entfernt Wachs aus keramischen Formen im Feingussverfahren und schafft saubere Hohlräume für das Gießen von Hochtemperaturlegierungen. Er erhält die Formintegrität, reduziert Defekte und sorgt für konsistentes, effizientes Entwachsen in der Großserie. Zudem wird Wachs zurückgewonnen – das steigert die Materialeffizienz bei der Fertigung von Teilen wie Schaufeln und Laufrädern.

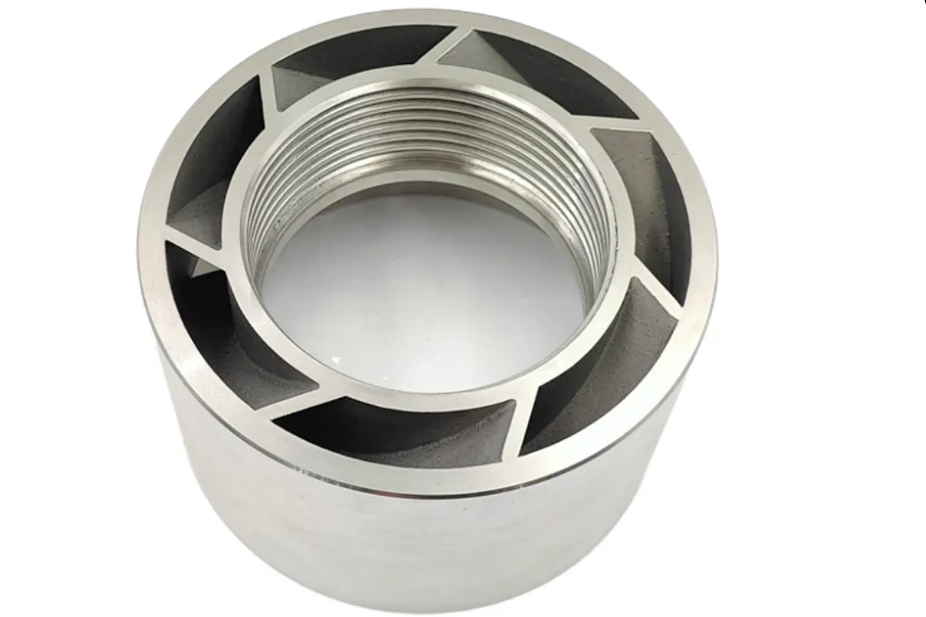

Automatischer Kernentfernungskessel

Nach dem Gießen entfernt der automatische Kernentfernungskessel keramische Kerne aus Gussteilen aus Hochtemperaturlegierungen, z. B. aus Turbinenschaufeln. Er wahrt die Bauteilintegration, minimiert Defekte und bietet eine konsistente, automatisierte Arbeitsweise. Dieser Prozess ist entscheidend für die Herstellung komplexer Hochleistungsbauteile in Luft- und Raumfahrt sowie Energie – bei höherer Produktivität und Qualitätssicherung.

Titanlegierung-Gießanlage

Die Gießanlage für Titanlegierungen schmilzt und gießt Titan in einer kontrollierten Umgebung, um Verunreinigungen zu verhindern. Sie gewährleistet präzise Temperaturführung, exakte Formfüllung und fehlerarme Güsse komplexer Komponenten. Ausgelegt für das reaktive Verhalten von Titan liefert die Anlage Hochleistungsbauteile mit exzellenten mechanischen Eigenschaften – ideal für Luft- und Raumfahrt, Medizintechnik und Energie.

100 kg Äquiaxial-Ofen

Der Äquiaxial-Ofen schmilzt Superlegierungen und steuert die Erstarrung zur Erzeugung äquiaxialer Korngefüge – das verbessert Zähigkeit und Ermüdungsfestigkeit. Er gewährleistet präzise Temperaturführung, hält die Legierungszusammensetzung konstant und reduziert Defekte wie Porosität. Der Prozess ist essenziell für Hochleistungsbauteile – z. B. Schaufeln – in Luft- und Raumfahrt sowie Energieerzeugung.

Einkristallofen

Der Einkristallofen schmilzt und gießt Superlegierungen und steuert die Erstarrung so, dass kristalline Strukturen ohne Korngrenzen entstehen. Präzise Temperaturführung und gerichtete Erstarrung ermöglichen Hochleistungsbauteile mit verbesserter Kriechfestigkeit und Ermüdungslebensdauer. Der Prozess ist entscheidend für komplexe, zuverlässige Superlegierungsbauteile – z. B. Turbinenschaufeln – für Luft- und Raumfahrt sowie Energie.

Elektrostatisches Verunreinigungsentfernungssystem

Das elektrostatische Verunreinigungsentfernungssystem entfernt feinste Partikel aus der Gießumgebung mittels elektrostatischer Kräfte – für sauberere Formen und höhere Legierungsreinheit. Es reduziert Gussfehler, verbessert Oberflächen und erhöht die Gesamtqualität von Superlegierungsteilen. Unverzichtbar für fehlerarme Hochleistungsbauteile wie Turbinenschaufeln in Luft- und Raumfahrt sowie Energie.

Hochvakuum-Dynamikmäntel-Anlage

Die Hochvakuum-Dynamikmäntel-Anlage erzeugt eine Vakuumumgebung und regelt die Temperatur beim Gießen von Superlegierungen. Sie stellt Legierungsreinheit sicher, verhindert Oxidation und minimiert Defekte wie Porosität und Risse. So entstehen komplexe, hochwertige Superlegierungsteile – etwa Schaufeln – mit präziser Maßhaltigkeit und optimalen mechanischen Eigenschaften für Luft- und Raumfahrt sowie Energie.

Heißisostatischer Pressofen (HIP) Ø 300 mm

Der Heißisostatik-Pressofen (HIP) nutzt hohen Druck und hohe Temperaturen, um Porosität zu eliminieren, Defekte zu heilen und die Mikrostruktur von Superlegierungsgüssen zu optimieren. So werden mechanische Eigenschaften wie Festigkeit und Ermüdungswiderstand verbessert – für langlebigere, zuverlässigere Teile. Der Prozess ist entscheidend für Hochleistungsbauteile wie Turbinenschaufeln in Luft- und Raumfahrt sowie Energie.

Argonzerstäubungs-Pulverisierofen 100/250 kg

Der Argonzerstäubungs-Pulverisierofen schmilzt Superlegierungen und zerstäubt sie mit Argon zu feinen, sphärischen Pulverpartikeln. Er verhindert Kontamination, stellt präzise Partikelgrößenverteilungen sicher und erzeugt Pulver in hoher Qualität für Verfahren wie 3D-Druck und Pulvermetallurgie. Dieser Prozess ist entscheidend für Hochleistungsbauteile – z. B. Schaufeln – in Luft- und Raumfahrt sowie Energie.

Vakuum-Wärmebehandlungsofen

Der Vakuum-Wärmebehandlungsofen verfeinert die Mikrostruktur von Superlegierungsteilen, baut Eigenspannungen ab, verbessert mechanische Eigenschaften und verhindert Oxidation. Präzise Heiz- und Kühlzyklen im Vakuum sichern Reinheit und Konsistenz der Struktur. Das Ergebnis: höhere Festigkeit, Dauerhaltbarkeit und Hochtemperaturleistung – essenziell für Komponenten wie Turbinenschaufeln.

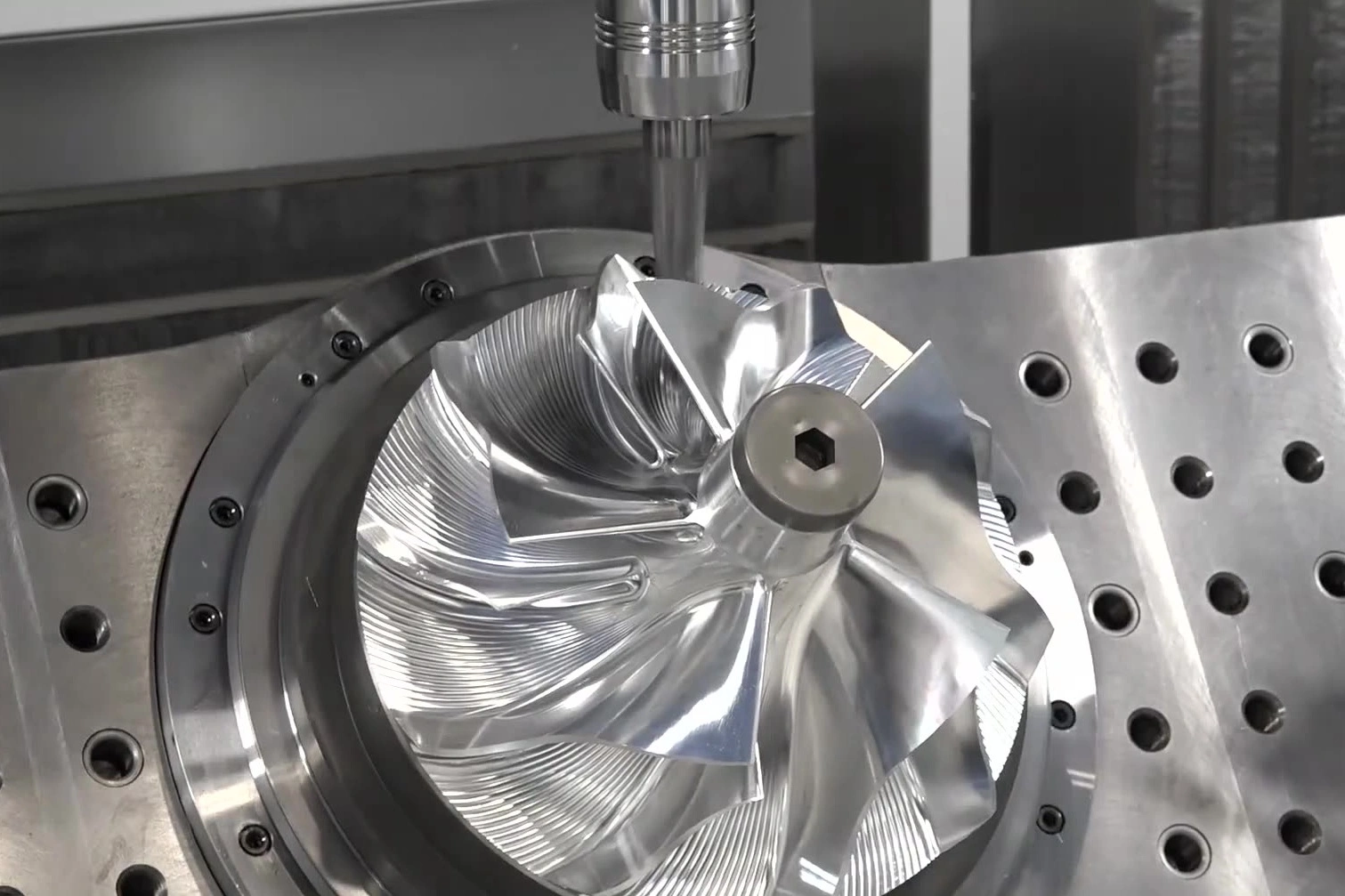

5-Achs-CNC-Bearbeitungszentrum

Ein 5-Achs-CNC-Bearbeitungszentrum bietet höchste Präzision, Effizienz und Flexibilität für die Nachbearbeitung von Superlegierungsgussteilen. Es ermöglicht komplexe Geometrien mit weniger Aufspannungen, verbessert die Oberflächengüte und verkürzt Durchlaufzeiten. Die mehrachsige Bewegung erleichtert den Zugang zu schwierigen Bereichen und stellt enge Toleranzen für Hochtemperaturbauteile sicher – besonders in Luft- und Raumfahrt sowie Energie.

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Ressourcen erkunden

Dienstleistungen

Lösungen

Copyright © 2026 Aero Precision Works Ltd.All Rights Reserved.