Kundenspezifische Superlegierungsteile für die Schifffahrt – Fabrik

Kundenspezifische Fertigung von Hochtemperaturlegierungen für Teile der chemischen Verarbeitung

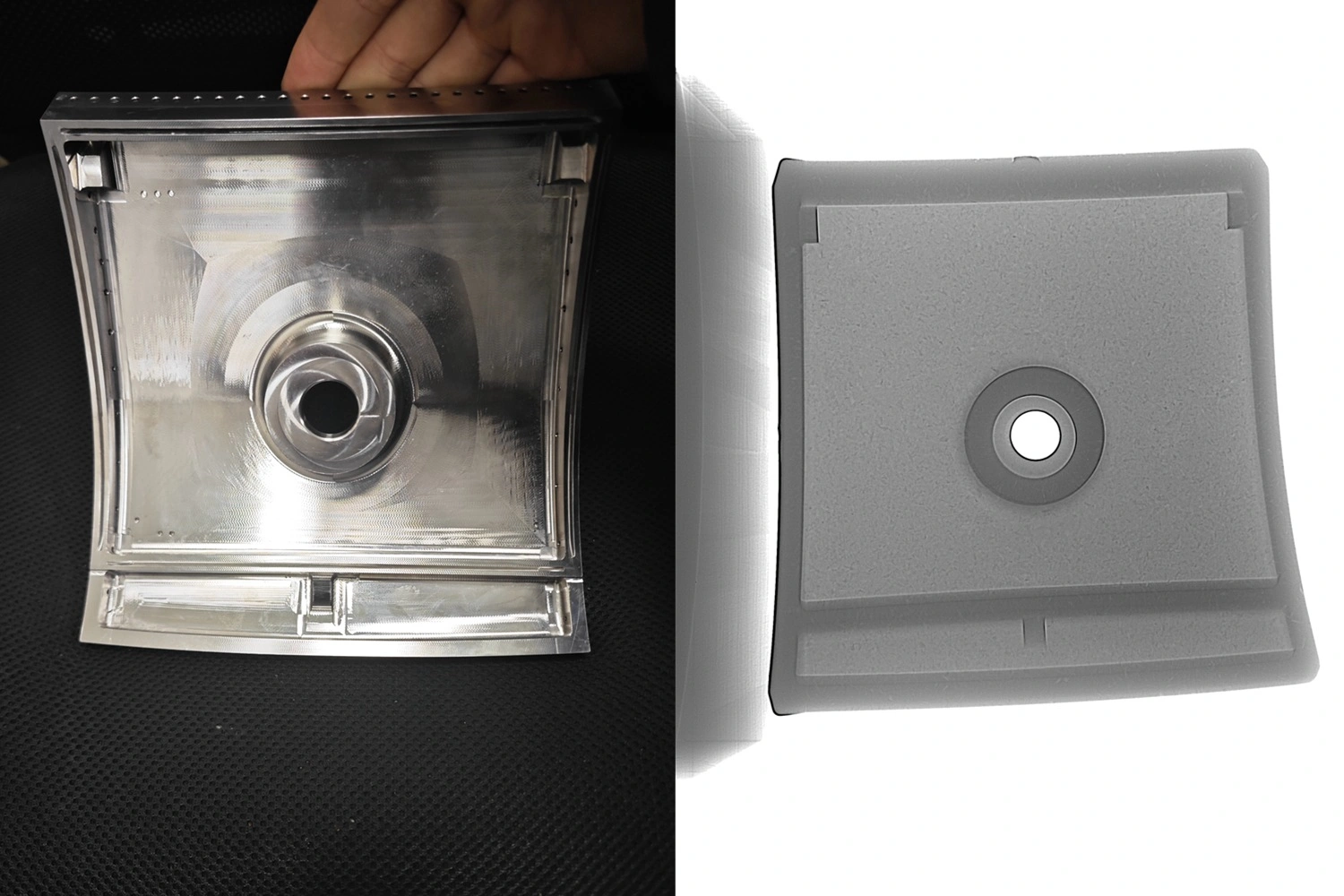

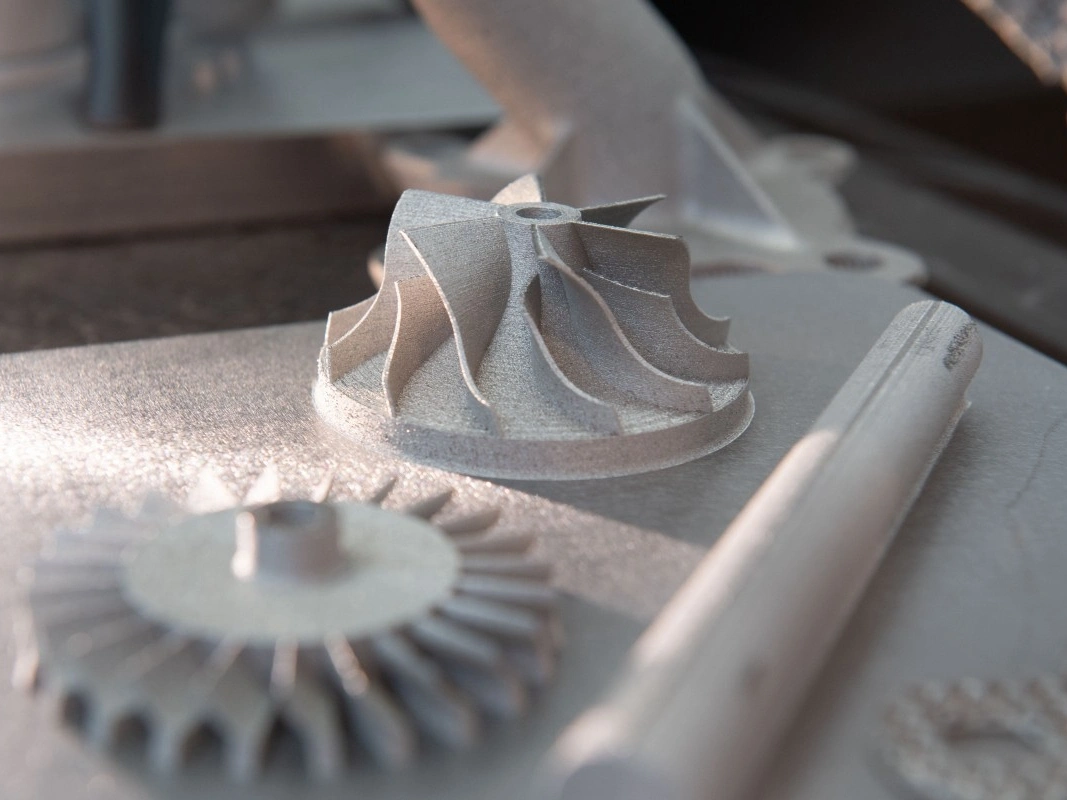

Neway bietet Fertigungsprozesse wie Vakuum-Feinguss, Richtkristallguss, Pulvermetallurgie, Präzisionsschmieden und 3D-Druck von Superlegierungen. Sie fertigen kundenspezifische Teile für die chemische Verarbeitung wie korrosionsbeständige Ventile, Laufräder, Düsen und Pumpengehäuse.

Fertigungslösungen für Hochtemperaturlegierungen in der chemischen Verarbeitung

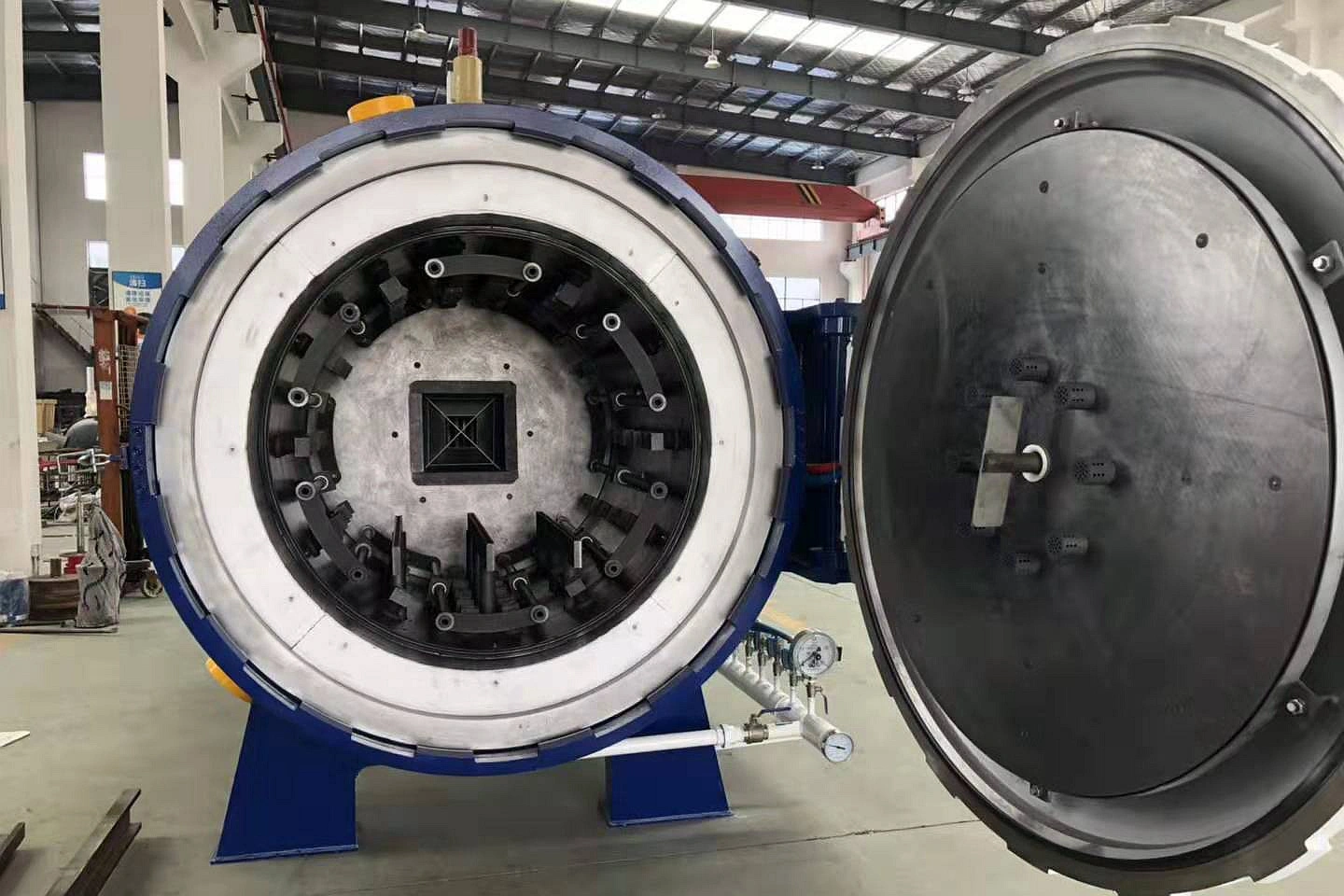

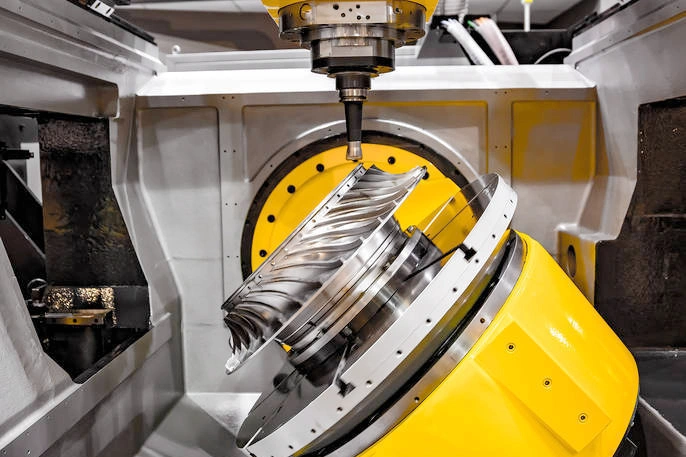

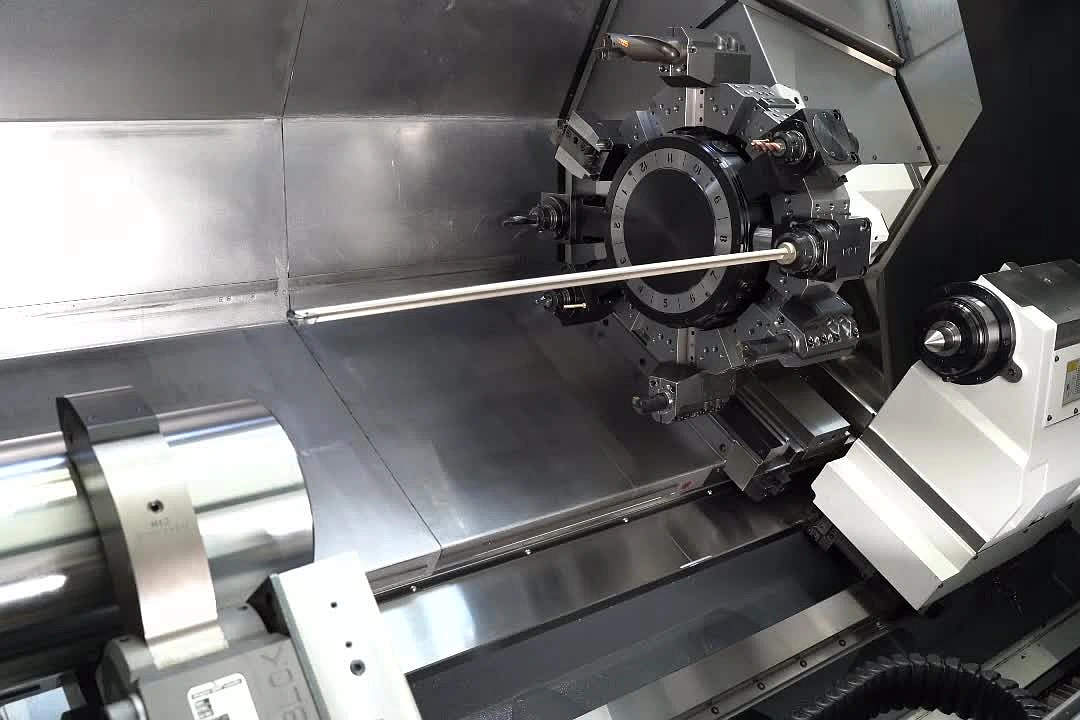

Neway setzt mehrere Verfahren für Teile aus Hochtemperaturlegierungen in der chemischen Verarbeitung ein, darunter Vakuum-Feinguss, Richtkristallguss und äquiaxialen Kristallguss für komplexe Formen. Pulvermetallurgie und Präzisionsschmieden gewährleisten Festigkeit, während CNC-Bearbeitung und 3D-Druck hochpräzise Komponenten ermöglichen. Nachprozesse wie Wärmebehandlung, Heißisostatisches Pressen (HIP) und Schweißen erhöhen die Haltbarkeit und Beständigkeit gegenüber aggressiven chemischen Umgebungen.

Auswahl von Superlegierungen für die chemische Verarbeitung

Die chemische Industrie nutzt Superlegierungen wie Hastelloy, Inconel, Monel und Titan aufgrund ihrer überlegenen Korrosionsbeständigkeit, Festigkeit und Beständigkeit gegen aggressive Chemikalien und hohe Temperaturen. Diese Materialien sind in Reaktoren, Wärmetauschern, Ventilen und Rohrleitungssystemen unverzichtbar und gewährleisten Haltbarkeit und Effizienz in korrosiven Umgebungen. Ihre Zuverlässigkeit erhöht Sicherheit und Lebensdauer in Anwendungen der chemischen Verarbeitung und Raffination.

Nachbearbeitung und Oberflächenbehandlung von Teilen für die chemische Verarbeitung

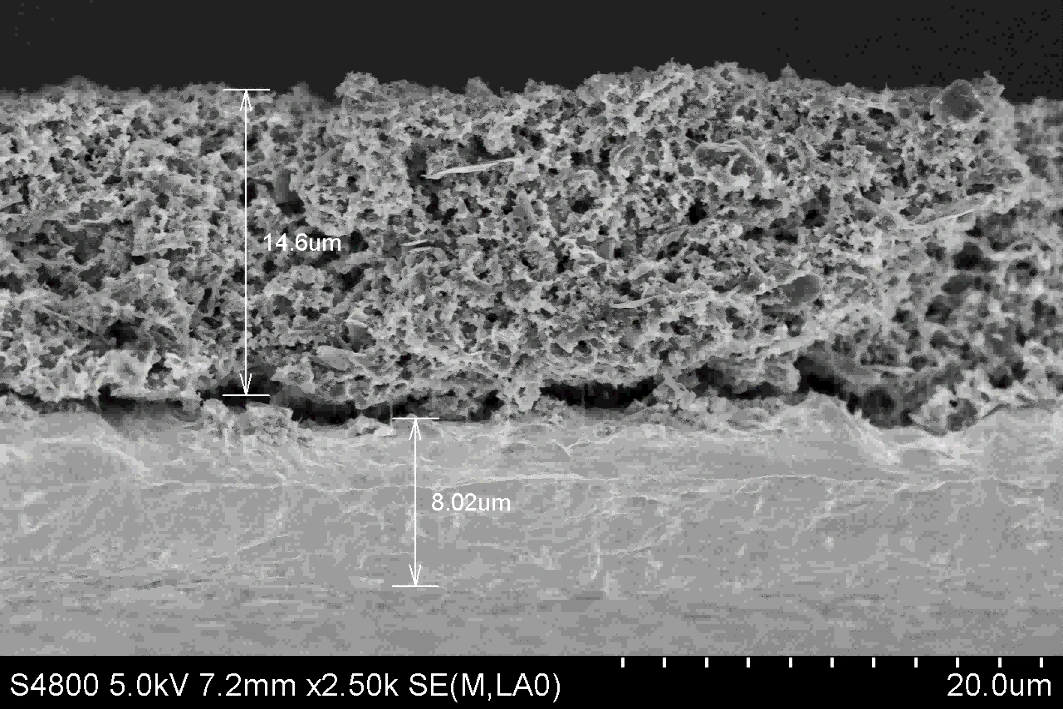

Neway bietet Nachbearbeitungen wie Heißisostatisches Pressen (HIP), Wärmebehandlung und Schweißen für Hochtemperaturlegierungs-Ventile, Düsen und Laufräder in der chemischen Industrie. Oberflächenbehandlungen wie Wärmedämmschichten (TBC) und Korrosionsschutz-Beschichtungen erhöhen die Haltbarkeit und Beständigkeit in aggressiven chemischen Umgebungen und sorgen für längere Lebensdauer unter extremen Temperaturen und korrosiven Bedingungen.

Hochtemperaturlegierungskomponenten in der chemischen Verarbeitung

Neway hat Hochtemperaturlegierungs-Komponenten wie korrosionsbeständige Ventile, Laufräder, Düsen und Pumpengehäuse für die chemische Industrie gefertigt. Diese werden mittels Vakuum-Feinguss, Richtkristallguss und Präzisionsschmieden hergestellt, anschließend CNC-bearbeitet und durch Nachprozesse wie Wärmebehandlung, Schweißen und Heißisostatisches Pressen (HIP) für Haltbarkeit, Präzision und Beständigkeit in Extremumgebungen optimiert.

Erfahren Sie mehr

Direktablesendes Spektrometer

Erfahren Sie mehr

Zugprüfmaschine – Prüfung

Erfahren Sie mehr

Röntgenprüfung

Erfahren Sie mehr

Prüfstand für thermisch-physikalische Eigenschaften

Erfahren Sie mehr

Korrosions-Produktionslinie

Erfahren Sie mehr

Dynamischer & statischer Ermüdungstester

Erfahren Sie mehr

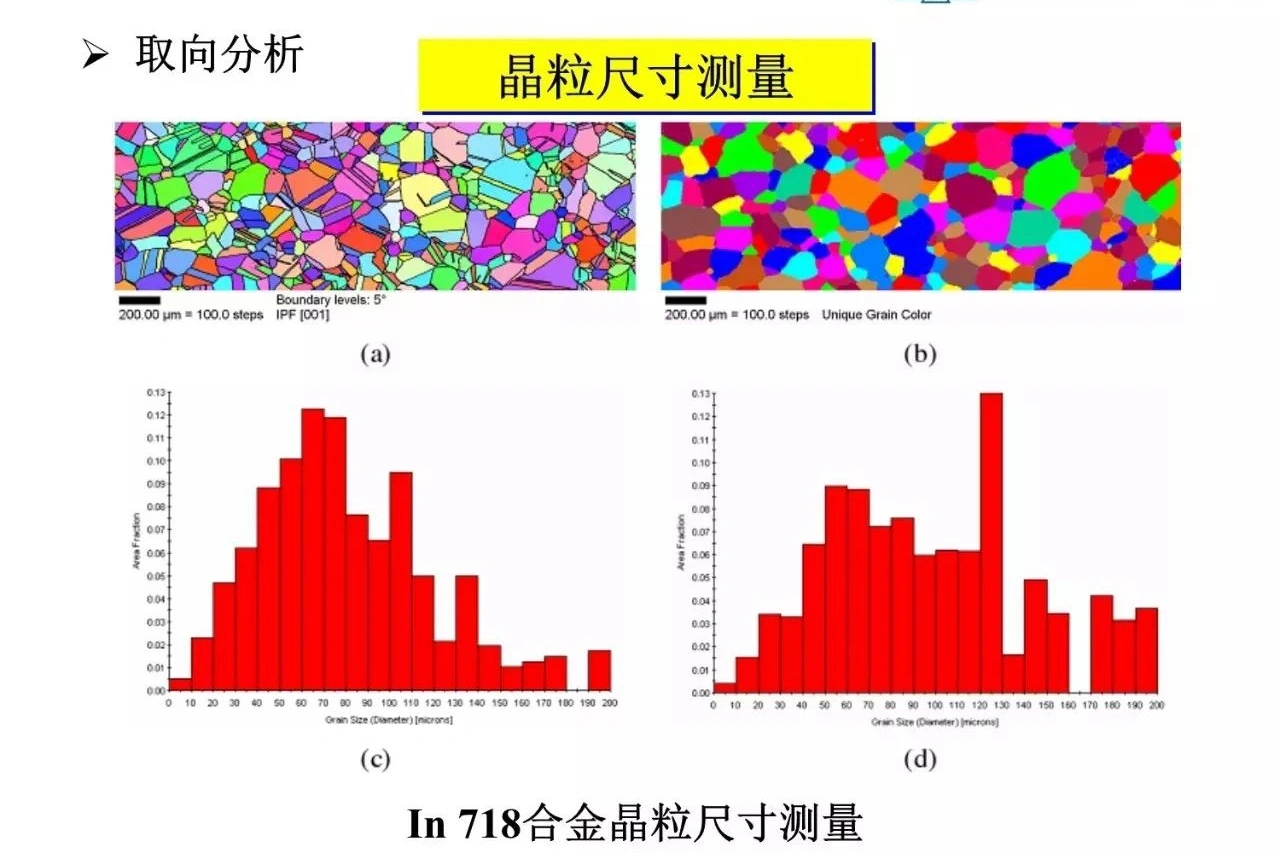

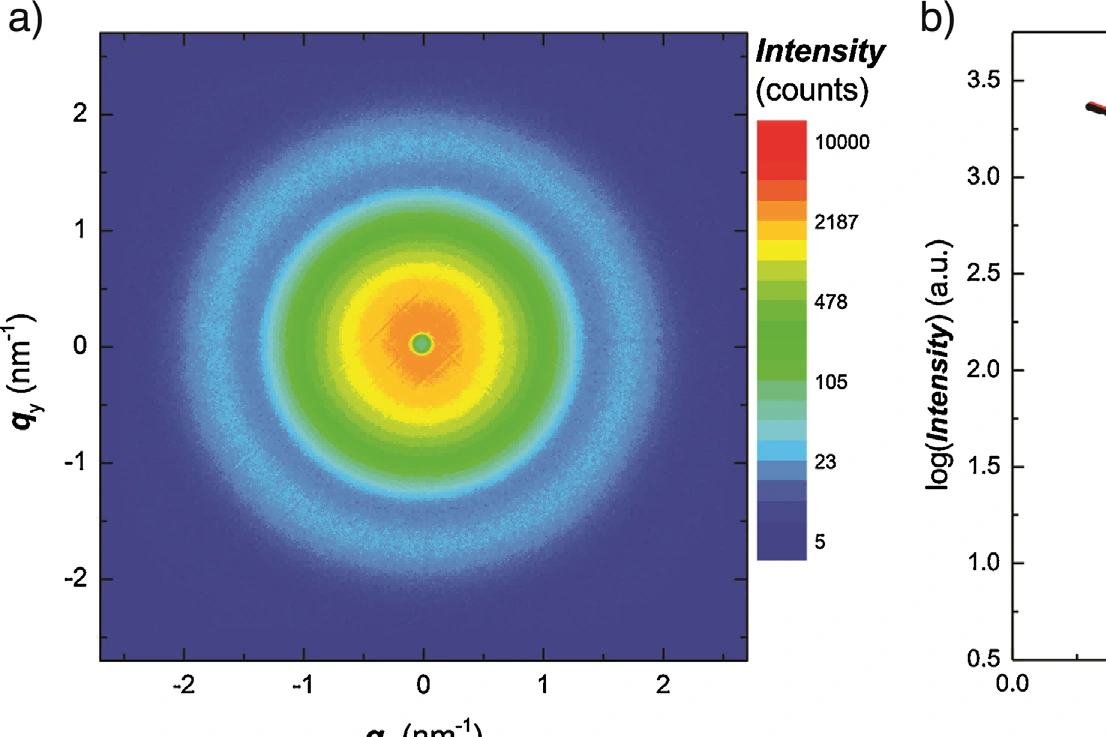

Elektronenrückstreu-Diffraktometer (EBSD)

Erfahren Sie mehr

ICP-OES (Optische Emissionsspektrometrie)

Erfahren Sie mehr

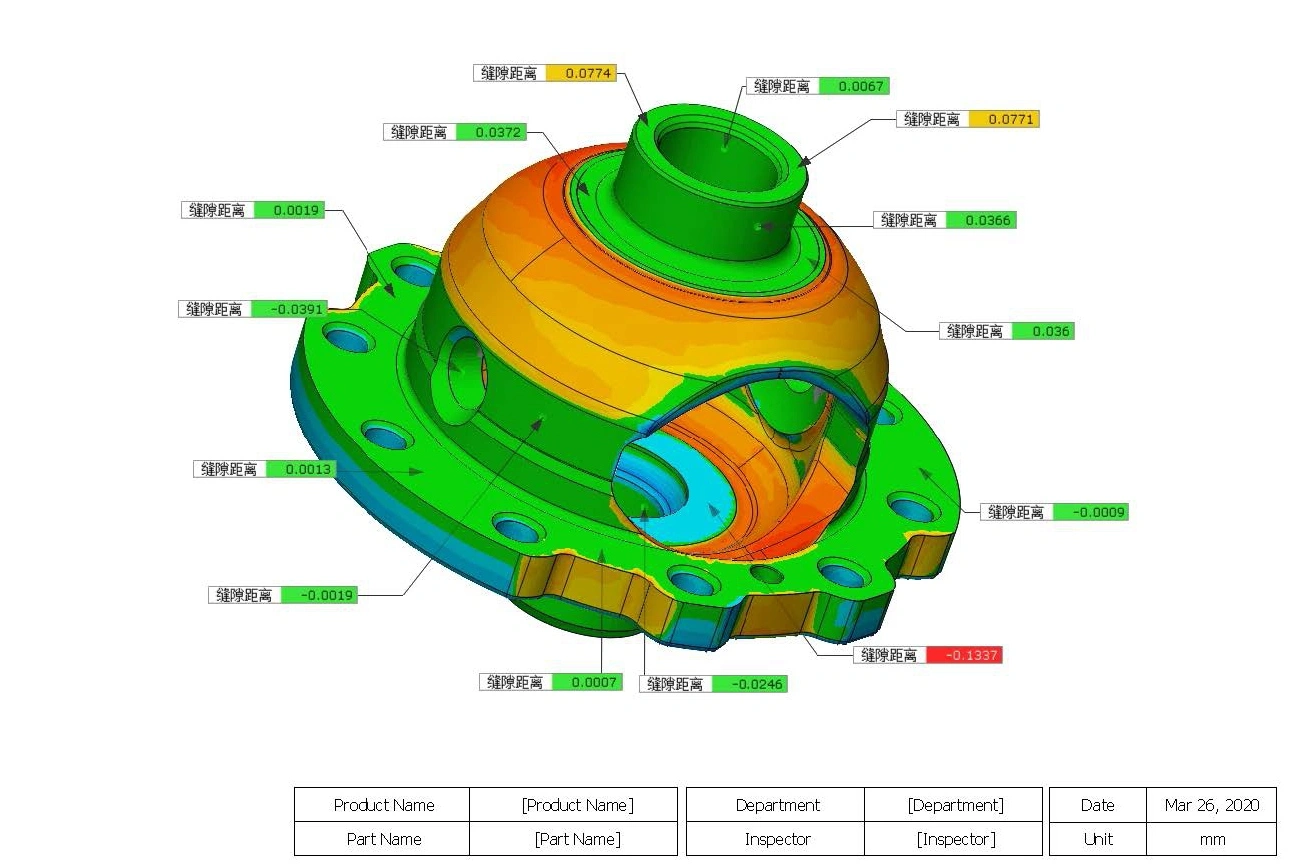

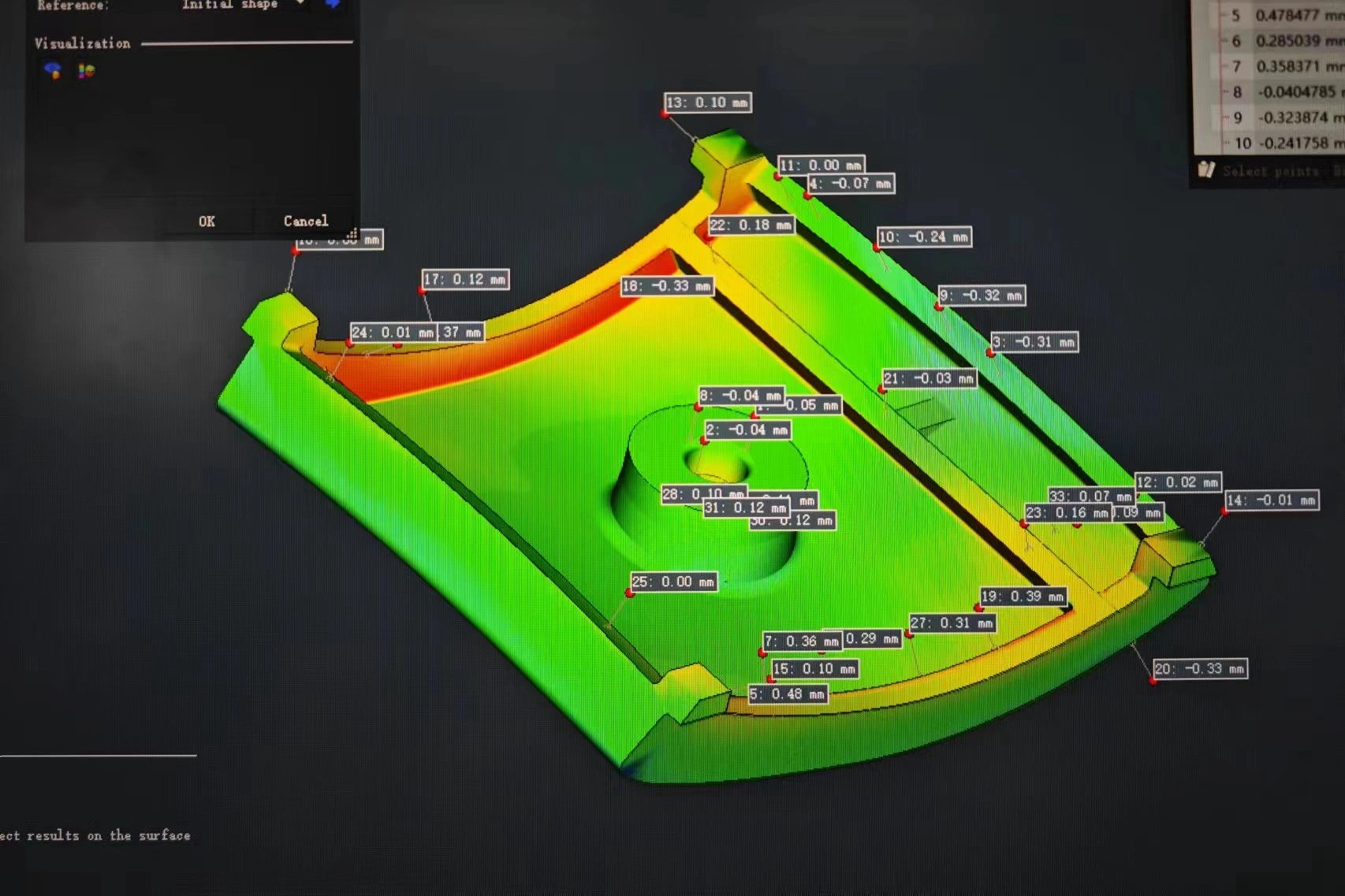

3D-Scan-Messgerät – Prüfung

Erfahren Sie mehr

Koordinatenmessmaschine (CMM)

Erfahren Sie mehr

GDMS – Massenspektrometer mit Glimmentladung

Erfahren Sie mehr

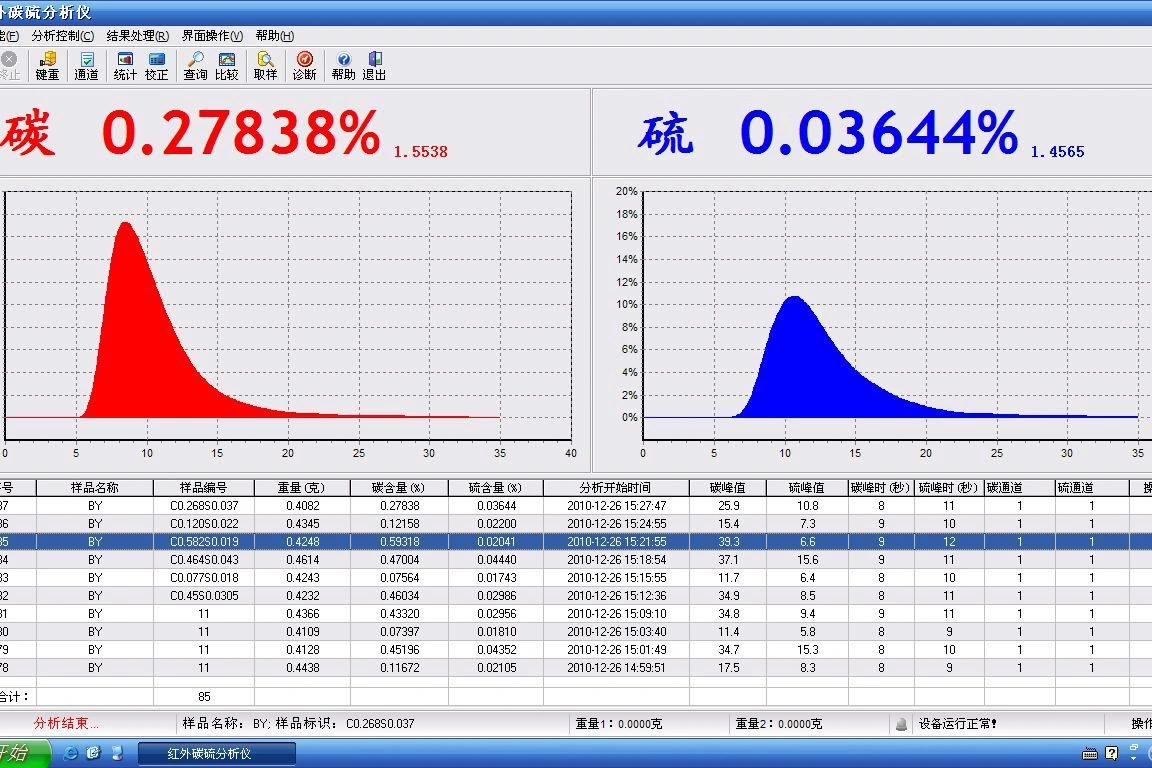

Kohlenstoff-Schwefel-Analysator – Prüfung

Erfahren Sie mehr

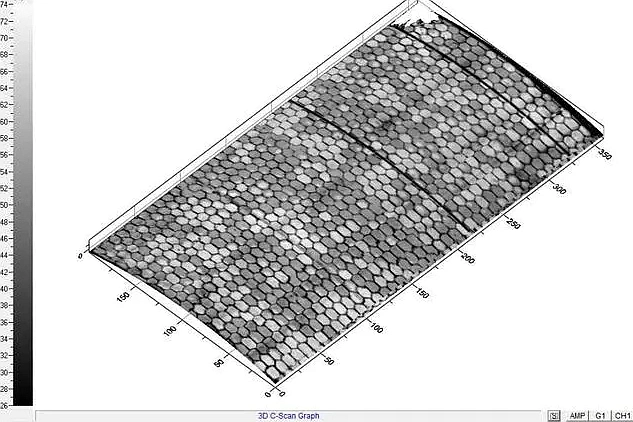

Wasserbad-Ultraschallprüfung

Erfahren Sie mehr

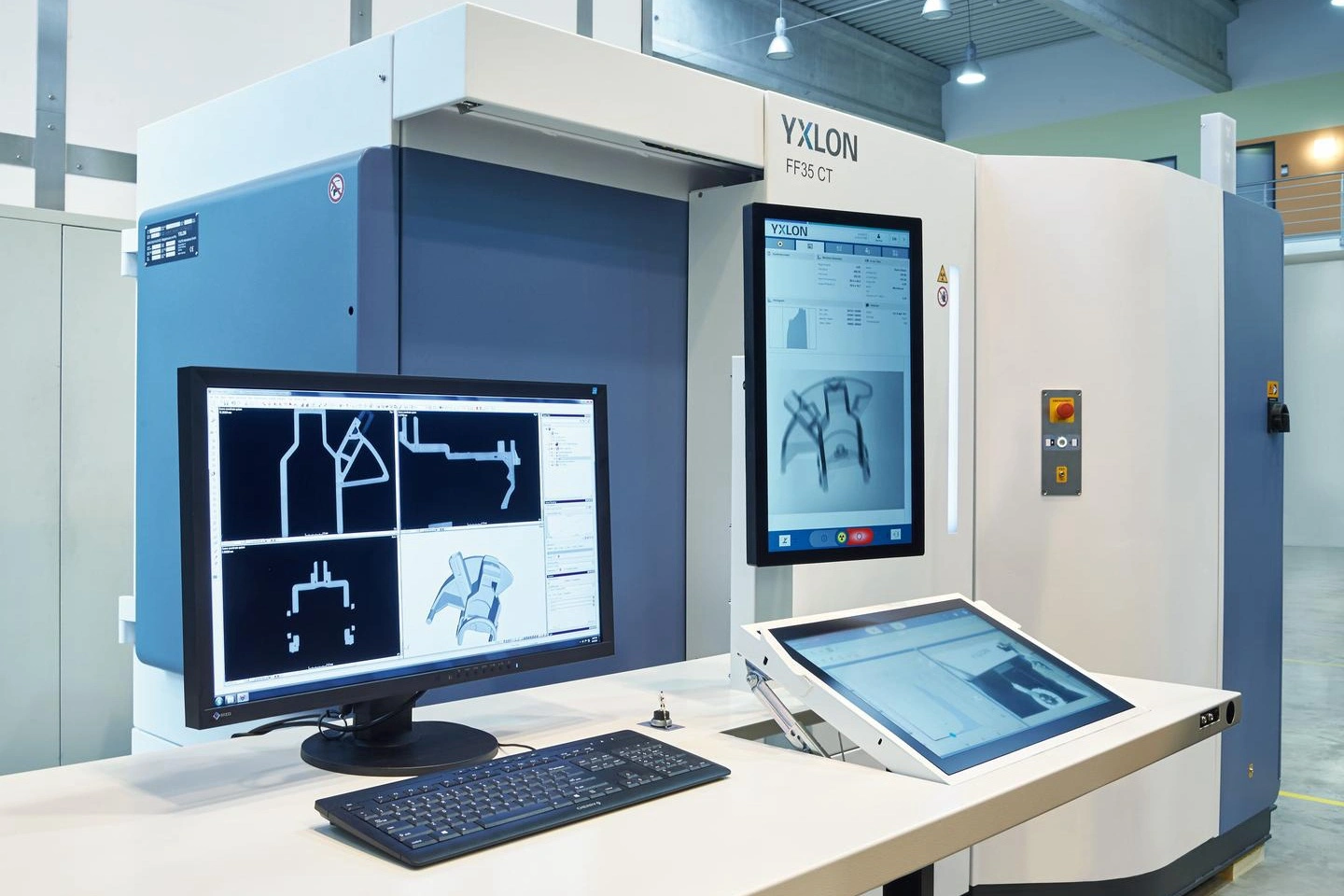

Zeilen-Industrie-CT (GE)

Erfahren Sie mehr

Rasterelektronenmikroskop (REM) – Prüfung

Erfahren Sie mehr

Simultan-Thermoanalyse (STA) – Vorteile

Erfahren Sie mehr

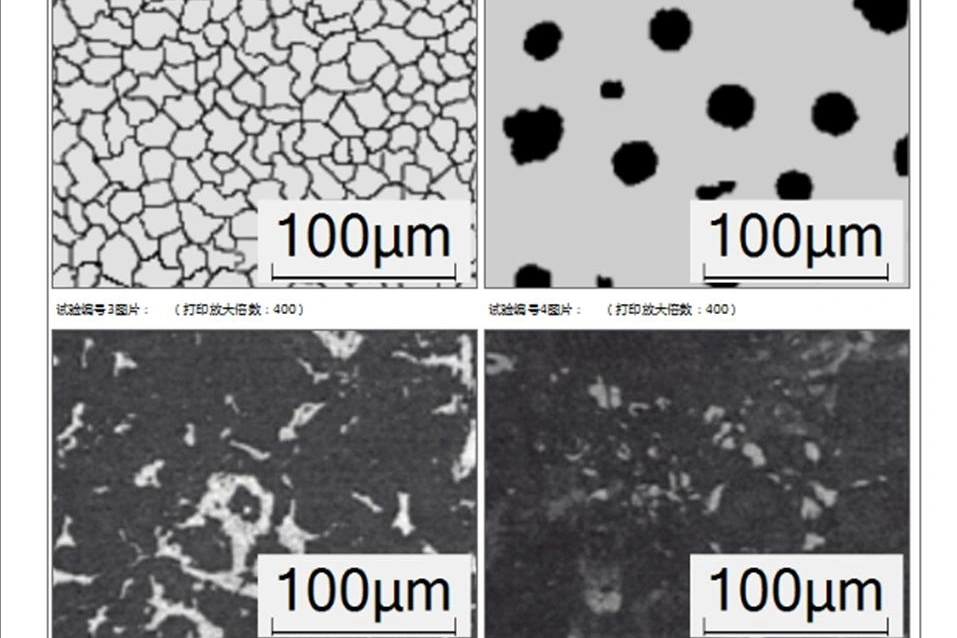

Metallografische Mikroskopie – Prüfung

Erfahren Sie mehr

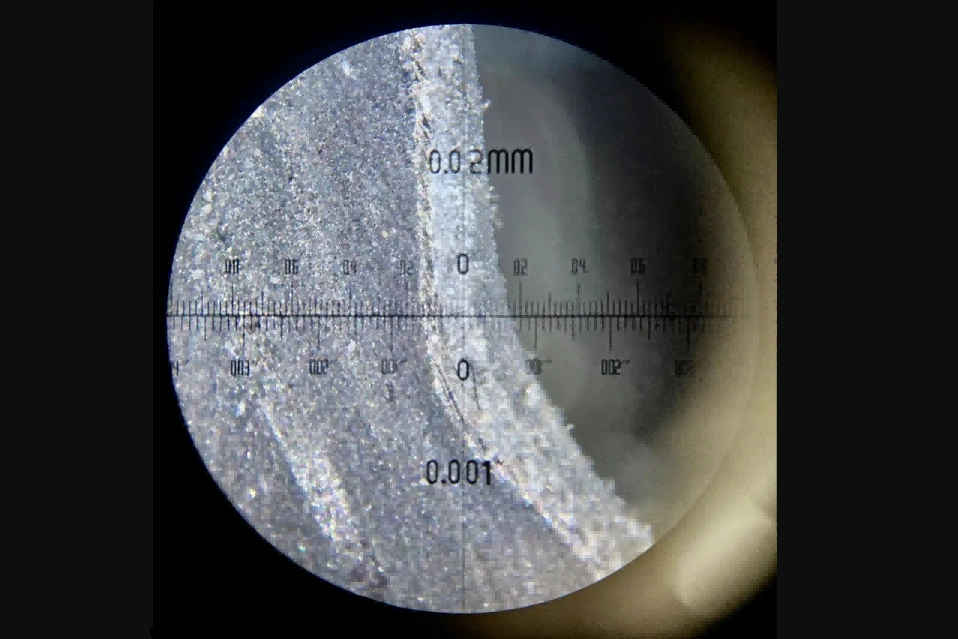

Stereomikroskop – Prüfung

Erfahren Sie mehr

Neue Technologien

Erfahren Sie mehr

Produktgalerie

Erfahren Sie mehr

Verschiedene Branchen

Erfahren Sie mehr

Oberflächenveredelungen

Erfahren Sie mehr

Nachbearbeitung

Erfahren Sie mehr

Fertigungstechnologie

Erfahren Sie mehr

F&E und Simulation

Erfahren Sie mehr

Fertigungsausrüstung

Erfahren Sie mehr

Prüfausrüstung

Erfahren Sie mehr

3D-Druck-Prototyping

Erfahren Sie mehr

Kontakt

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Ressourcen erkunden

Dienstleistungen

Lösungen

Copyright © 2026 Aero Precision Works Ltd.All Rights Reserved.