Heißisostatisches Pressen (HIP) von Superlegierungen

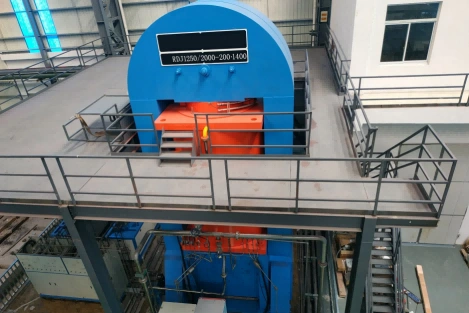

Heißisostatisches Pressen (HIP) von Superlegierungen ist eine Nachbearbeitungstechnik, die hohen Druck (bis zu 100–200 MPa) und erhöhte Temperaturen (ca. 1.000–1.200°C) anwendet, um innere Hohlräume und Porosität in Superlegierungsteilen zu beseitigen. Dies verbessert deren mechanische Eigenschaften wie Festigkeit und Ermüdungsbeständigkeit und erhöht die Lebensdauer der Komponenten.

- Wir bieten HIP für folgende Materialien:

- Vakuum-Feinguss

- Pulvermetallurgie-Teile

- Präzisionsschmiedeteile

- CNC-bearbeitete Teile

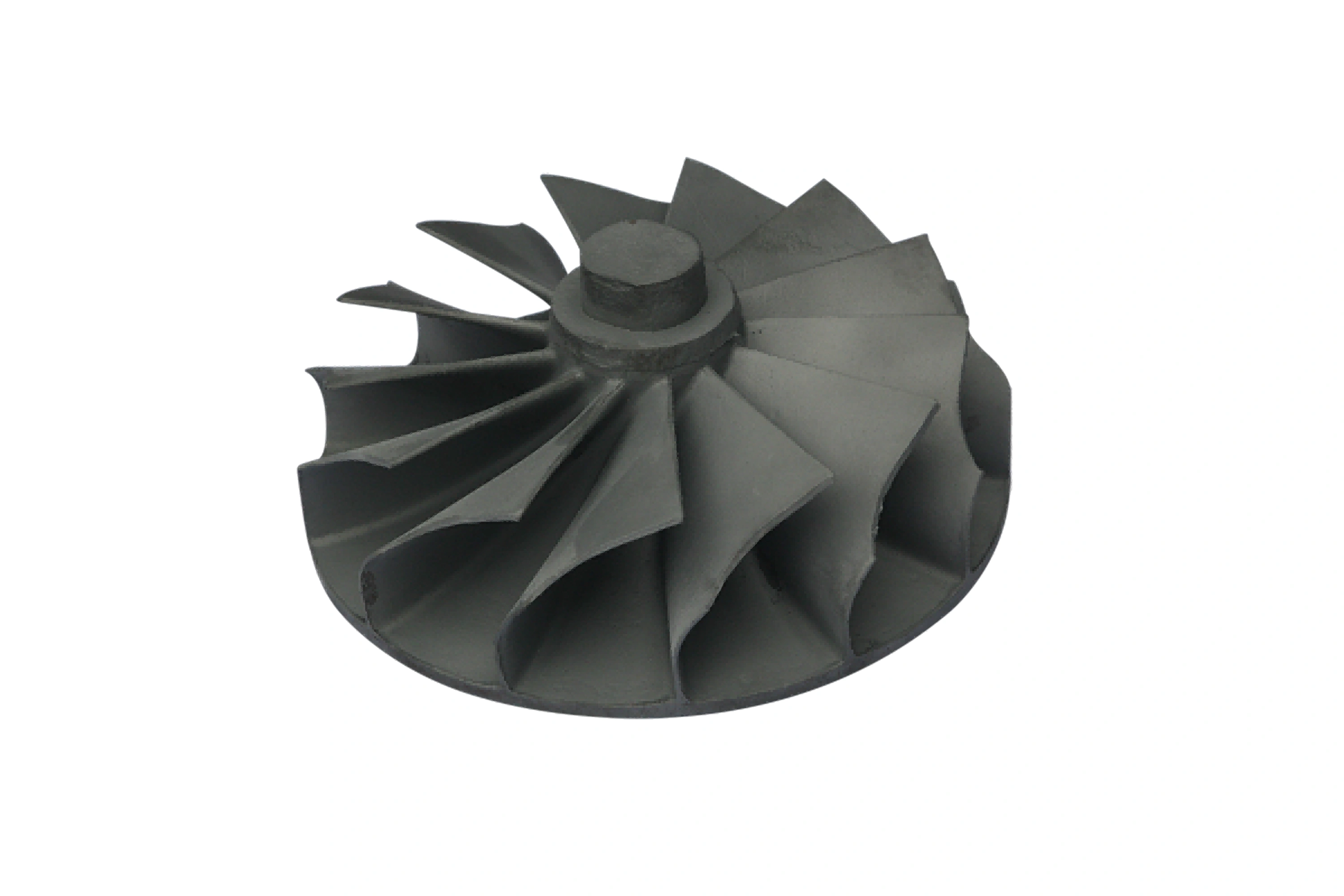

- 3D-gedruckte Teile

- Legierungen, die wir verarbeiten: Inconel-Legierung, CMSX-Serie, Monel-Legierung, Hastelloy-Legierung, Stellite-Legierung, Nimonic-Legierung, Titanlegierung, Rene-Legierungen, Einkristall-Legierung

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Vorteile des Heißisostatischen Pressens (HIP) bei Superlegierungs-Gussteilen

HIP verbessert Superlegierungs-Gussteile, indem innere Porosität und Hohlräume eliminiert, die Werkstoffdichte erhöht und die mechanische Festigkeit gesteigert werden. Es verfeinert die Mikrostruktur, erhöht die Ermüdungsbeständigkeit und Haltbarkeit. HIP sichert zudem Maßstabilität, optimiert das Kriechverhalten und verlängert die Lebensdauer – ideal für Luft- und Raumfahrt, Energie- und Kraftwerksanwendungen, bei denen Zuverlässigkeit entscheidend ist.

Wann benötigen Superlegierungsteile einen HIP-Service?

Superlegierungsteile benötigen HIP, wenn das Beseitigen innerer Porositäten, das Steigern mechanischer Eigenschaften und das Verbessern der Strukturintegrität wesentlich sind. Typische Komponenten sind Einkristall-Schaufeln, Turbinenscheiben aus Pulvermetallurgie und Präzisionsschmiedeteile. HIP ist für Luft- und Raumfahrt, Energie und Kraftwerksanwendungen entscheidend, da es Dichte, Festigkeit und Ermüdungsbeständigkeit erhöht und die Einsatzdauer verlängert.

Weitere Nachbearbeitungen bei Neway verfügbar

Neway bietet umfassende Nachbearbeitungsdienste für Hochtemperaturlegierungsteile, darunter Heißisostatisches Pressen (HIP), Wärmebehandlung, Schweißen von Superlegierungen, Wärmesperrschicht (TBC), Materialprüfung und -analyse, CNC-Bearbeitung von Superlegierungen, Tieflochbohren und Drahterodieren (EDM). Diese Prozesse gewährleisten optimale mechanische Eigenschaften, Präzision und Haltbarkeit für Anwendungen in Luft- und Raumfahrt, Petrochemie und Industrie.

Über die Fertigung kundenspezifischer Superlegierungs-Komponenten

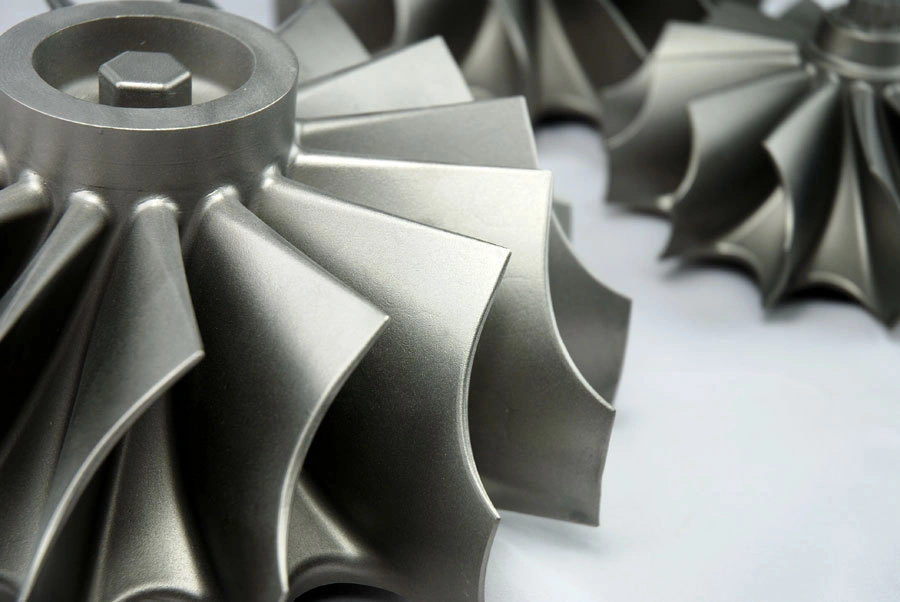

Wir sind auf die Fertigung kundenspezifischer Superlegierungs-Komponenten spezialisiert, die spezifische Branchenanforderungen erfüllen. Mit Techniken wie Vakuum-Feinguss, Richtkristallguss und Pulvermetallurgie produzieren wir Hochleistungsteile wie Turbinenschaufeln, -scheiben und Brennkammern. Unsere Expertise sichert hervorragende Festigkeit, thermische Stabilität und Korrosionsbeständigkeit – ideal für Luft- und Raumfahrt, Energie und anspruchsvolle Industrieanwendungen.

Erfahren Sie mehr

Luft- und Raumfahrt

Erfahren Sie mehr

Energieerzeugung

Erfahren Sie mehr

Öl und Gas

Erfahren Sie mehr

Energie

Erfahren Sie mehr

Marine

Erfahren Sie mehr

Bergbau

Erfahren Sie mehr

Automobil

Erfahren Sie mehr

Chemische Verfahren

Erfahren Sie mehr

Pharma und Lebensmittel

Erfahren Sie mehr

Militär und Verteidigung

Erfahren Sie mehr

Kerntechnik

Erfahren Sie mehr

Weitere Fälle

Erfahren Sie mehr

Neue Technologie

Erfahren Sie mehr

Produktgalerie

Erfahren Sie mehr

Verschiedene Branchen

Erfahren Sie mehr

Oberflächenveredelungen

Erfahren Sie mehr

Nachbearbeitung

Erfahren Sie mehr

Fertigungstechnologie

Erfahren Sie mehr

F&E und Simulation

Erfahren Sie mehr

Fertigungsausrüstung

Erfahren Sie mehr

Prüfausrüstung

Erfahren Sie mehr

BLOGS

Erfahren Sie mehr

Kontakt

Galerie: Heißisostatisches Pressen (HIP) – Superlegierungsteile

Wir setzen HIP häufig bei Produkten wie einkristallinen Turbinenschaufeln, äquiaxialen und richtkristallinen Gussteilen, Turbinenscheiben aus Pulvermetallurgie, Präzisionsschmiedeteilen und 3D-gedruckten Superlegierungskomponenten ein. Dieser Nachprozess erhöht die Materialdichte, reduziert Porosität und verbessert die mechanischen Eigenschaften insgesamt.

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Ressourcen erkunden

Dienstleistungen

Lösungen

Copyright © 2025 Aero Precision Works Ltd.All Rights Reserved.