Fertigungstechnologie für Superlegierungsteile

Fertigungstechnologie für Superlegierungsteile

Neway bietet Vakuumfeinguss, Einkristall- und Richtkristallguss, Pulvermetallurgie, Präzisionsschmieden, 3D-Druck und CNC-Bearbeitung. Gefertigt werden Turbinenschaufeln, -scheiben, Brennkammern, Nachbrenner, Leitringe, Laufräder, Gehäuse und Gasturbinen für Luft- und Raumfahrtanwendungen.

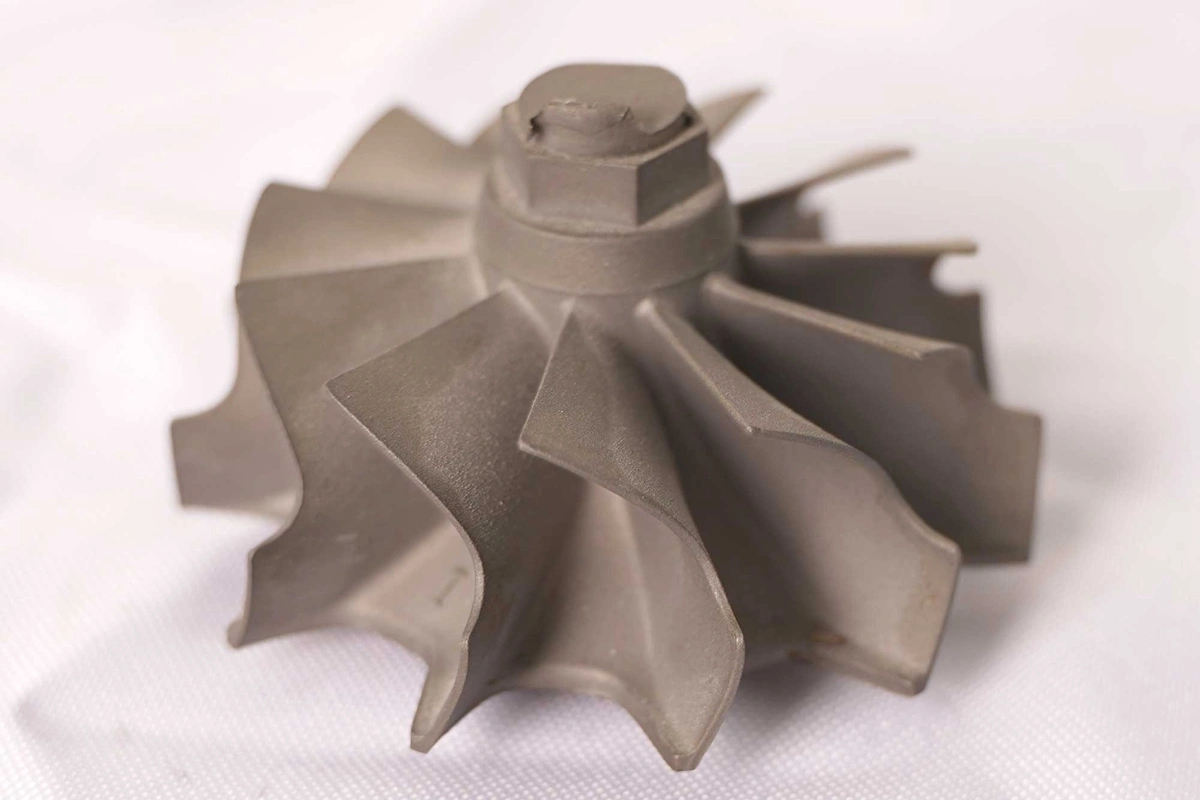

Vakuumfeinguss für Superlegierungen

Neways Vakuumfeinguss für Superlegierungen ermöglicht hochpräzise Komponenten wie Turbinenschaufeln, -scheiben und Brennkammern im Vakuum. So werden Oxidation und Verunreinigungen minimiert – für hervorragende Oberflächen, überlegene mechanische Eigenschaften und exakte Maßhaltigkeit. Ideal für Luft- und Raumfahrt, Energie und andere Hochtemperaturanwendungen mit hohen Festigkeits- und Temperaturanforderungen.

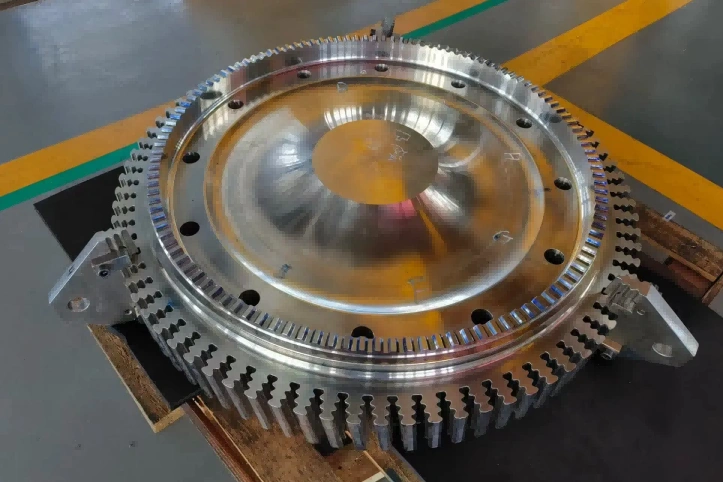

Fertigungstechnologien für Pulver-Turbinenscheiben

Die Fertigung von Pulver-Turbinenscheiben umfasst Pulvermetallurgie, HIP, Warmumformen/Strangpressen, isothermes Schmieden und präzise Wärmebehandlung. So entstehen hochfeste Superlegierungsscheiben mit großem Durchmesser und komplexen Strukturen. Essenziell für moderne Gasturbinen und Flugtriebwerke, wo extreme Temperaturen, hohe Spannungen und korrosive Umgebungen höchste Leistung und Dauerhaltbarkeit verlangen.

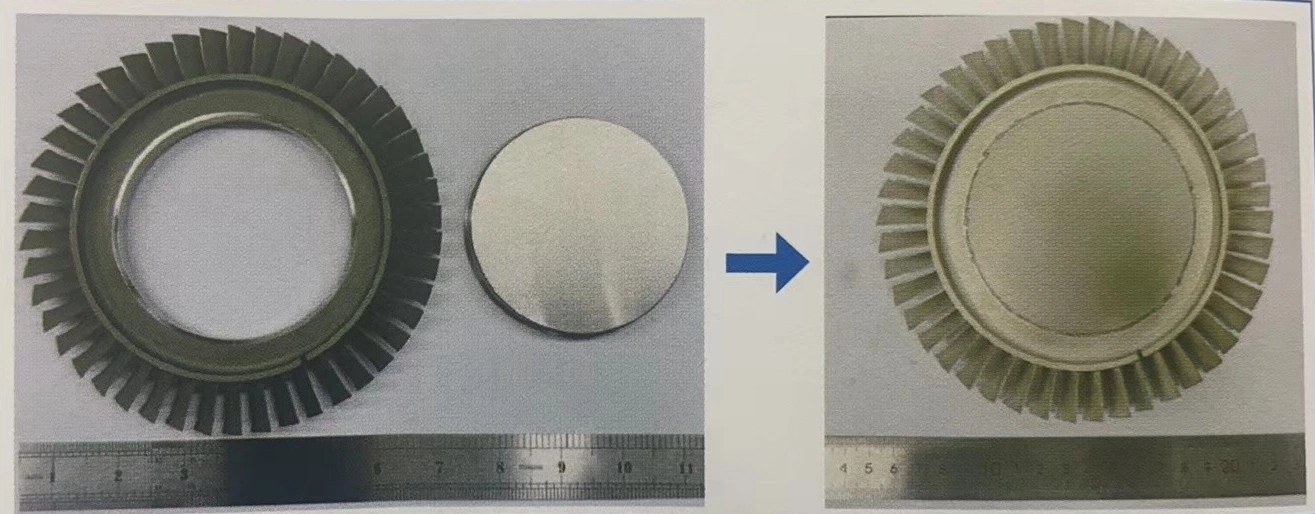

Doppellegierte Monolithscheibe – HIP-Diffusionsverbindung

Die HIP-Diffusionsverbindung ohne Hülse (Sleeve-less) erzeugt eine robuste, fehlerfreie Verbindung zwischen Scheibe und Schaufelring. Hervorragende metallurgische Bindung und Eigenschaften machen die Lösung ideal für hochbelastete Anwendungen in Luft- und Raumfahrt- sowie Energieturbinen, wo Dauerhaltbarkeit und Zuverlässigkeit kritisch sind.

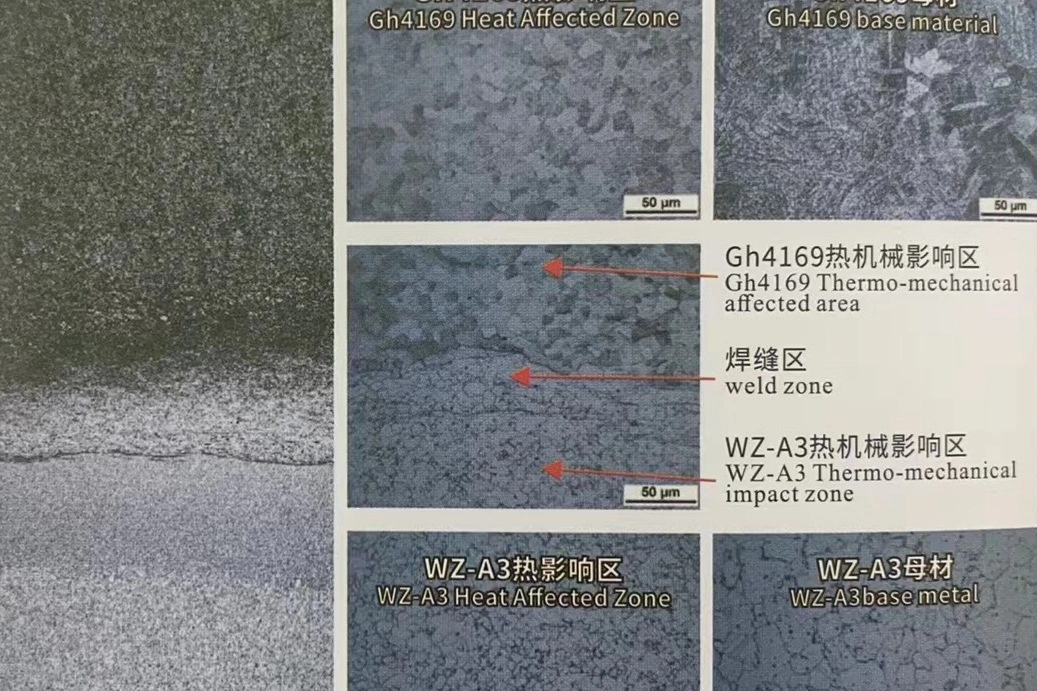

Trägheits-Reibschweißen für Pulver-Superlegierungen

Beim Trägheits-Reibschweißen werden die Fügepartner in der Nahtzone mechanisch vermischt. Es entsteht eine fehler- und oxidfreie Bindung ohne Risse, Poren oder Hohlräume – mit hervorragender Zugfestigkeit, Dauerhaltbarkeit und Ermüdungsfestigkeit bei Raum- und Hochtemperatur. Erfüllt strenge technische Anforderungen.

Ganzprozesssimulation für Superlegierungen

Die Ganzprozesssimulation integriert Werkzeuge zur Simulation von Legierungsdesign, Gießen, Schmieden, Wärmebehandlung und Prüfung. So werden Prozessparameter, Mikrostruktur und Werkstoffleistung optimiert, Entwicklung beschleunigt und Materialausnutzung verbessert. Unverzichtbar für präzise Fertigung hochleistungsfähiger Superlegierungen in extremen Umgebungen – mit hoher Zuverlässigkeit kritischer Komponenten.

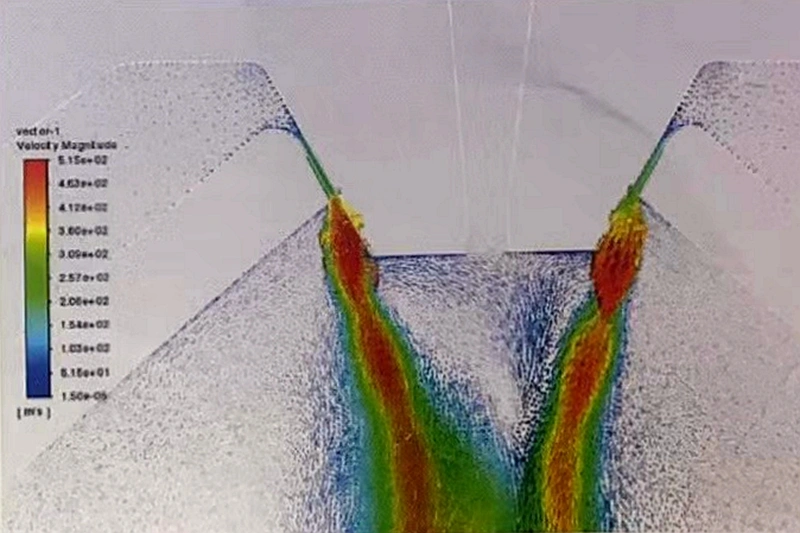

CFD-Analyse

Die CFD-Analyse nutzt Fluent, NX und SolidWorks zur Simulation komplexer Strömungen – inkl. Hyperschall, Wärmeübertragung, Verbrennung und Mehrphasenströmung. Mit unstrukturierten Netzen und Finite-Volumen-Methoden werden Designs in Luft- und Raumfahrt, Energie und Fertigung optimiert. Anwendungen umfassen rotierende Maschinen, chemische Reaktionen und Materialprozesse – für höhere Leistung, Effizienz und Sicherheit unter Realbedingungen.

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Ressourcen erkunden

Dienstleistungen

Lösungen

Copyright © 2026 Aero Precision Works Ltd.All Rights Reserved.