Kundenspezifische Superlegierungsteile – Fabrik und Lieferant

Fertigungsservices für Superlegierungsteile in Luft- und Raumfahrt

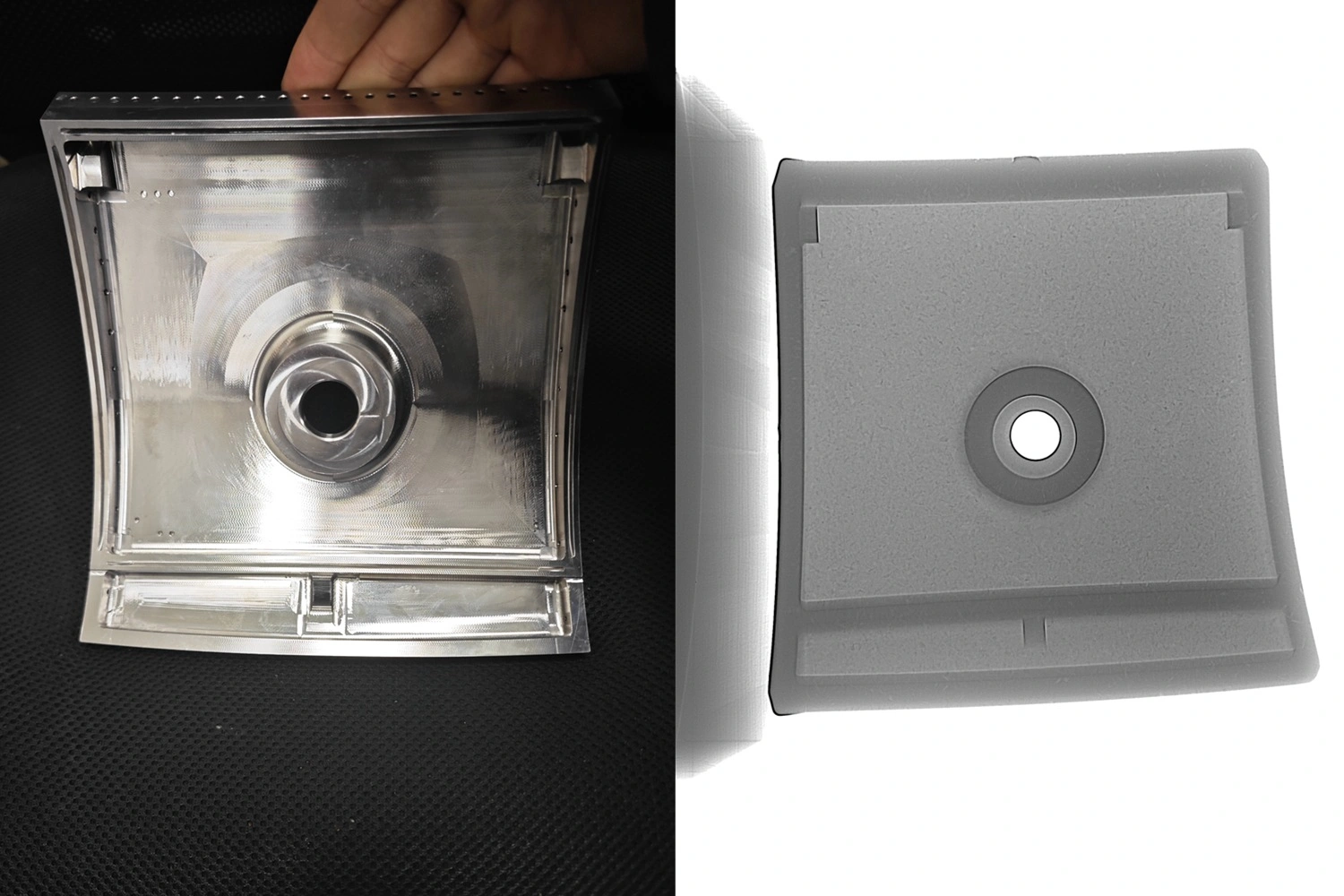

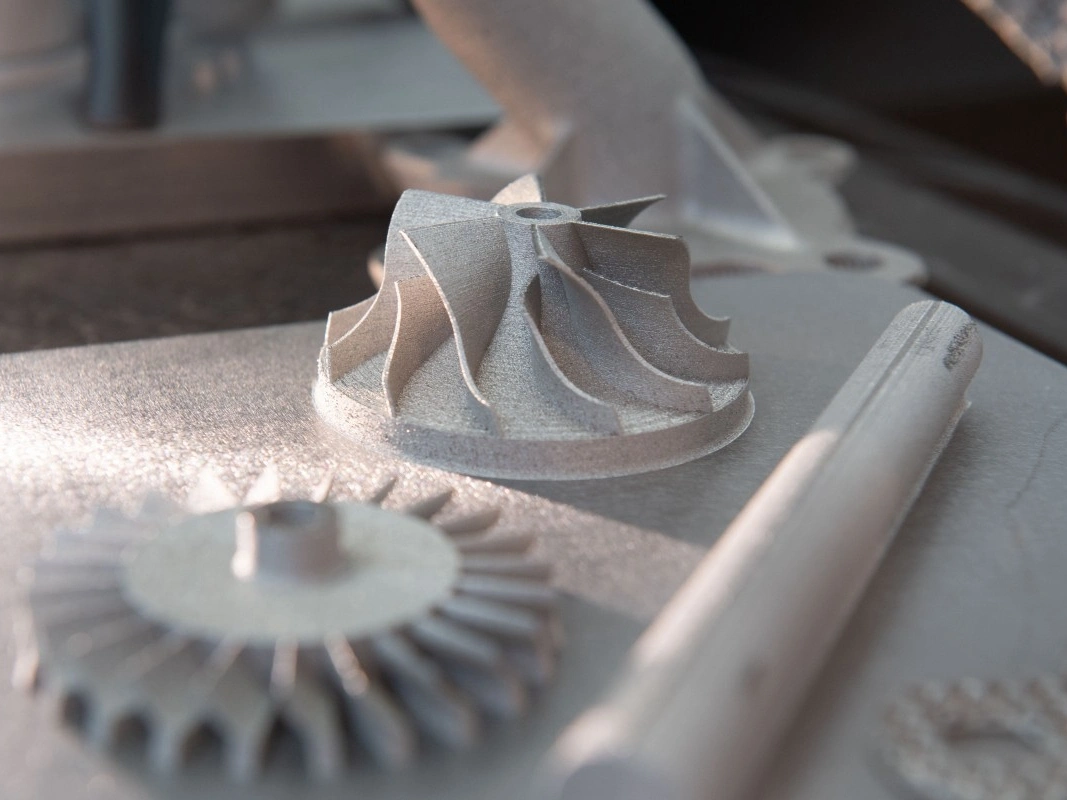

Neway bietet Vakuum-Feinguss, Einkristall- und Richtkristallguss, Pulvermetallurgie, Präzisionsschmieden, 3D-Druck und CNC-Bearbeitung. Gefertigt werden Turbinenschaufeln, Scheiben, Brennkammern, Nachbrenner, Düsenringe, Laufräder, Gehäuse und Gasturbinen für Anwendungen in der Luft- und Raumfahrt.

Fertigungslösungen für Superlegierungsteile in Luft- und Raumfahrt

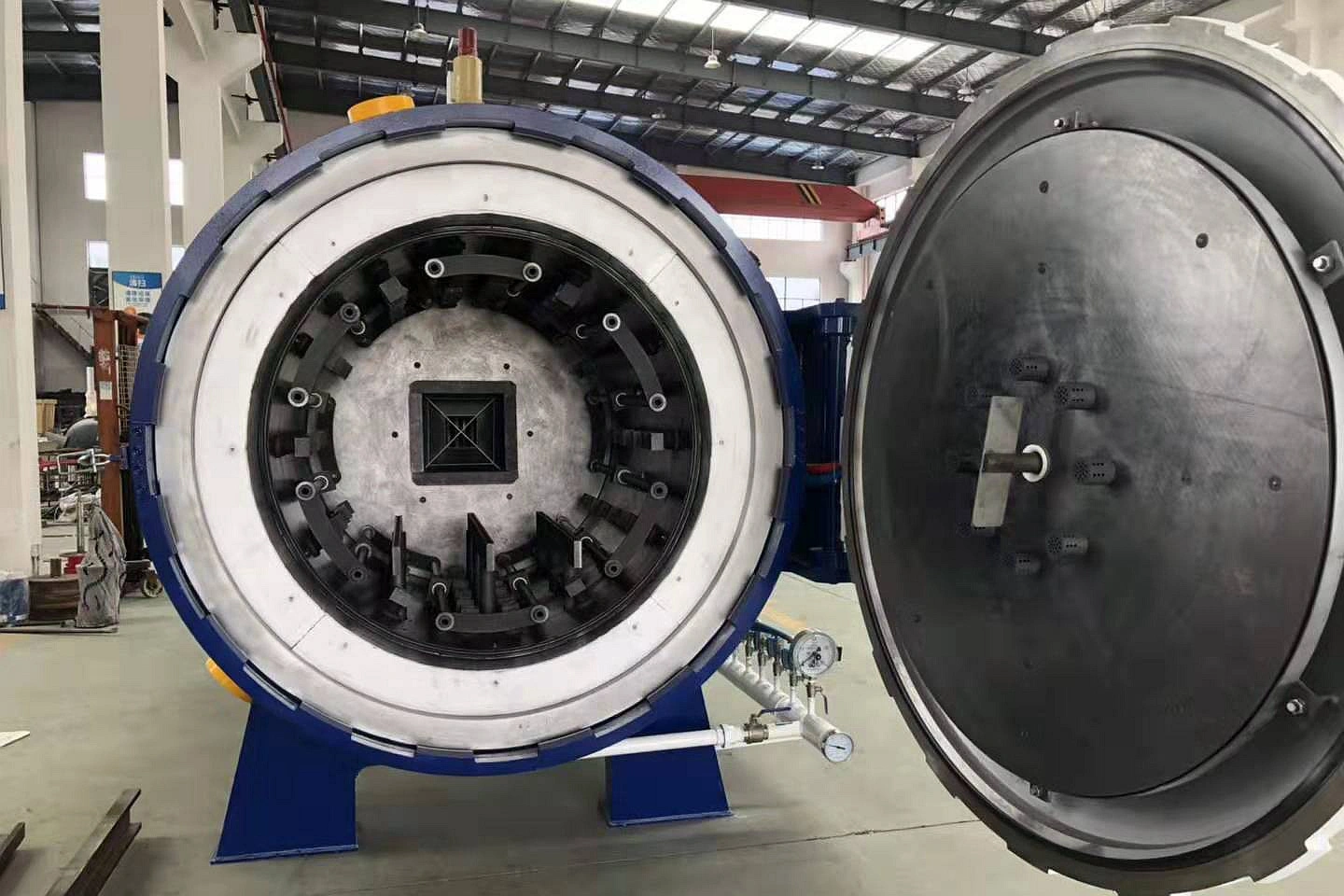

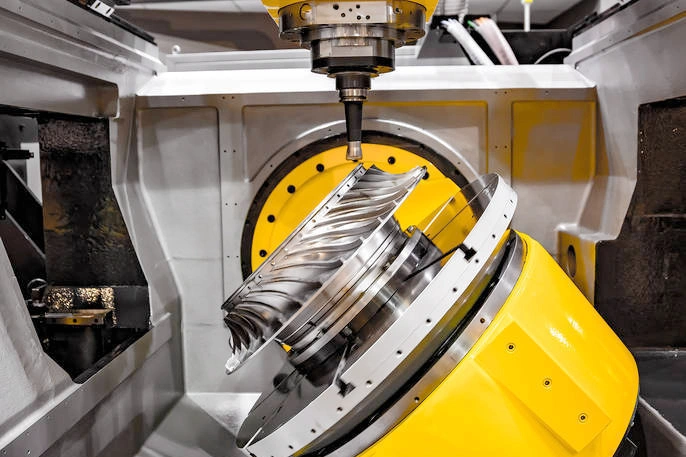

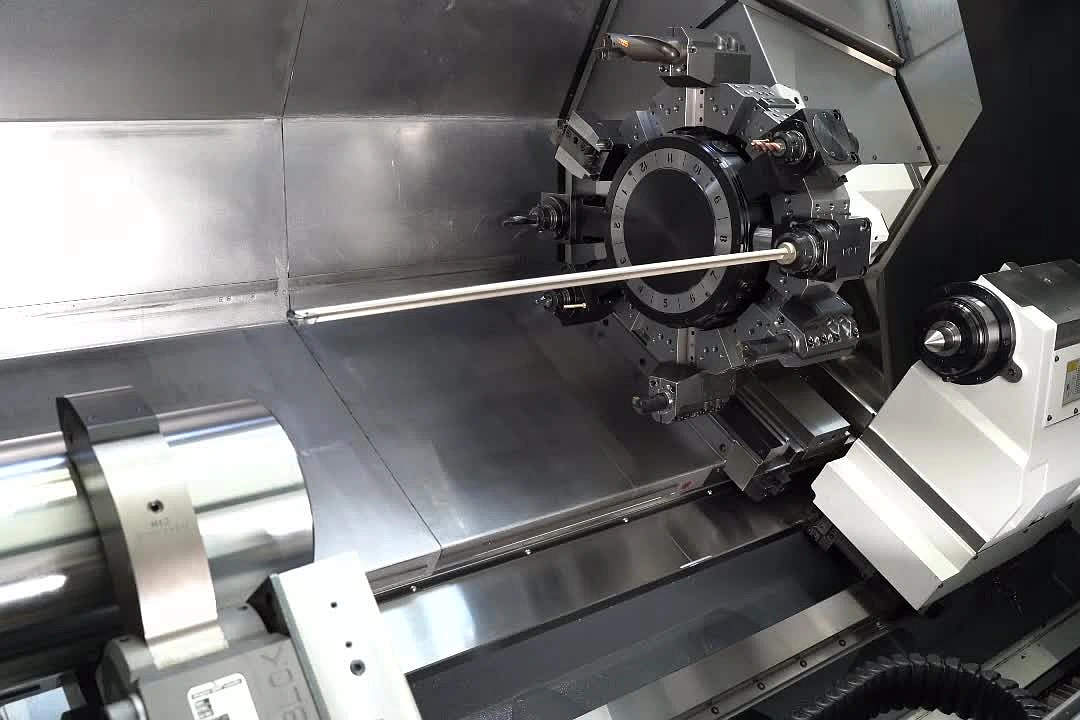

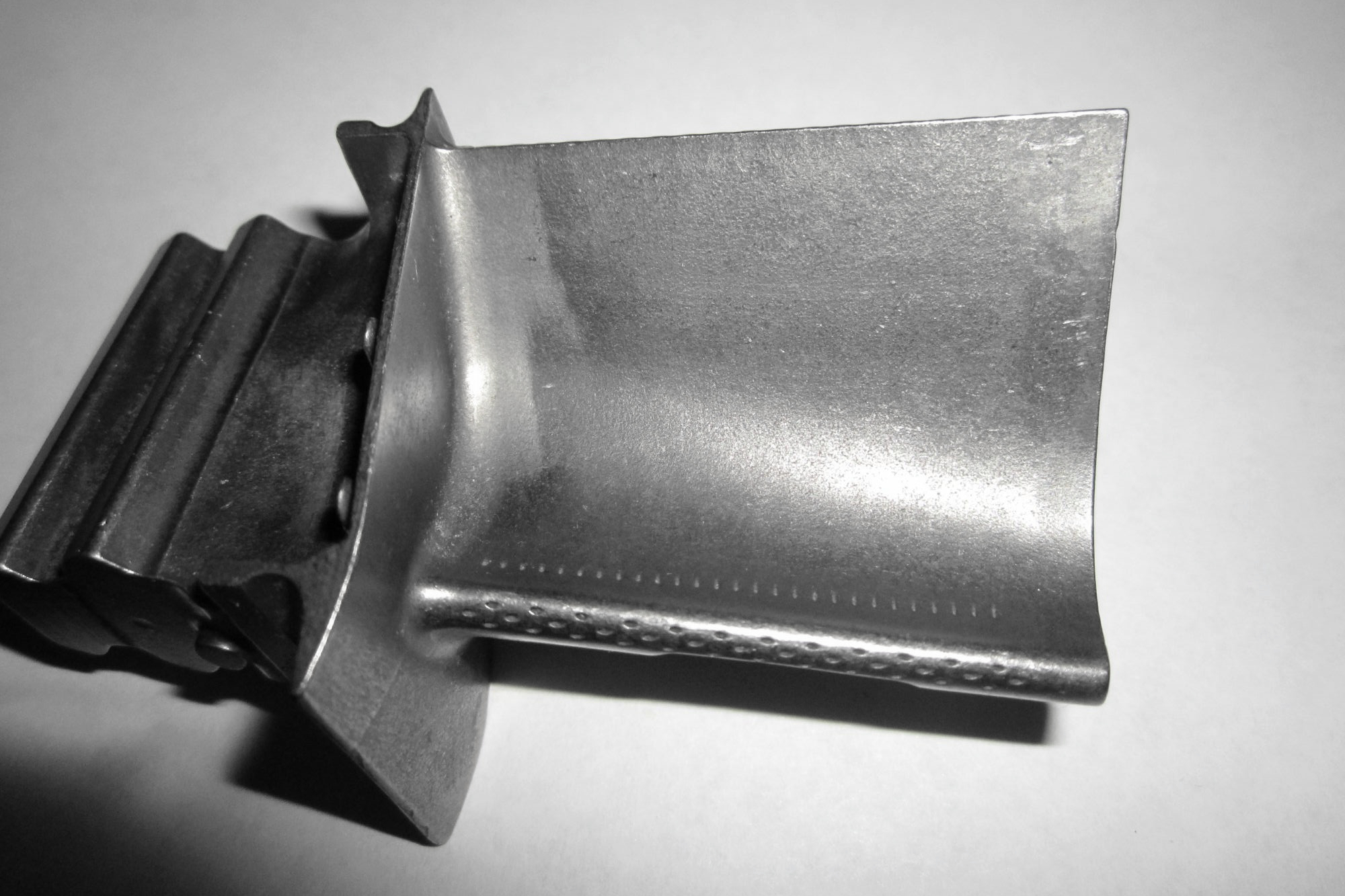

Neway nutzt mehrere fortschrittliche Fertigungsprozesse für Superlegierungsteile in Luft- und Raumfahrt, darunter Vakuum-Feinguss, Einkristall-, äquiaxialer und richtkristalliner Guss, Präzisionsschmieden sowie Pulvermetallurgie für Turbinenscheiben. 3D-Druck, CNC-Bearbeitung und Nachbearbeitungstechniken wie Heißisostatisches Pressen (HIP), Wärmedämmschicht (TBC) und Wärmebehandlung kommen für hochpräzise, leistungsstarke Turbinenschaufeln, Brennkammern und Düsen zum Einsatz.

Materiallösungen für Superlegierungen in Luft- und Raumfahrt

Die Luft- und Raumfahrt setzt Superlegierungen wie Inconel, CMSX, Nimonic, Rene und Titan wegen ihrer außergewöhnlichen Festigkeit, Hitzebeständigkeit und Korrosionsbeständigkeit ein. Diese Materialien sind in Strahltriebwerken, Turbinenschaufeln, Abgassystemen und Nachbrennern unverzichtbar, da sie extremen Temperaturen und Belastungen standhalten. Ihre Dauerhaftigkeit sorgt für zuverlässige Leistung und steigert Effizienz sowie Sicherheit bei Antrieben und kritischen Komponenten.

Nachbearbeitung und Oberflächenveredelung von Rohteilen

Neway bietet Nachbearbeitungsdienste für Vakuumguss aus Hochtemperaturlegierungen und 3D-gedruckte Teile an. Zum Beispiel Heißisostatisches Pressen (HIP), Wärmebehandlung, Schweißen von Superlegierungen, Wärmedämmschicht (TBC), Materialprüfung und -analyse, CNC-Bearbeitung von Superlegierungen, Tieflochbohren sowie Funkenerosion (EDM).

Nachbearbeitung und weitere Lösungen für Luft- und Raumfahrt

Wir bieten fortschrittliche Nachbearbeitungslösungen für Luft- und Raumfahrt, darunter Heißisostatisches Pressen (HIP), Wärmebehandlung, Schweißen von Superlegierungen, Wärmedämmschichten (TBC), CNC-Bearbeitung, Tieflochbohren und EDM. Unsere Expertise umfasst außerdem Materialprüfung, Schadensanalyse und Lebensdauerprognosen, um Leistung, Haltbarkeit und Zuverlässigkeit kritischer Komponenten unter hohen Temperaturen und Belastungen zu steigern.

Erfahren Sie mehr

Direktablesendes Spektrometer

Erfahren Sie mehr

Zugprüfmaschine – Prüfung

Erfahren Sie mehr

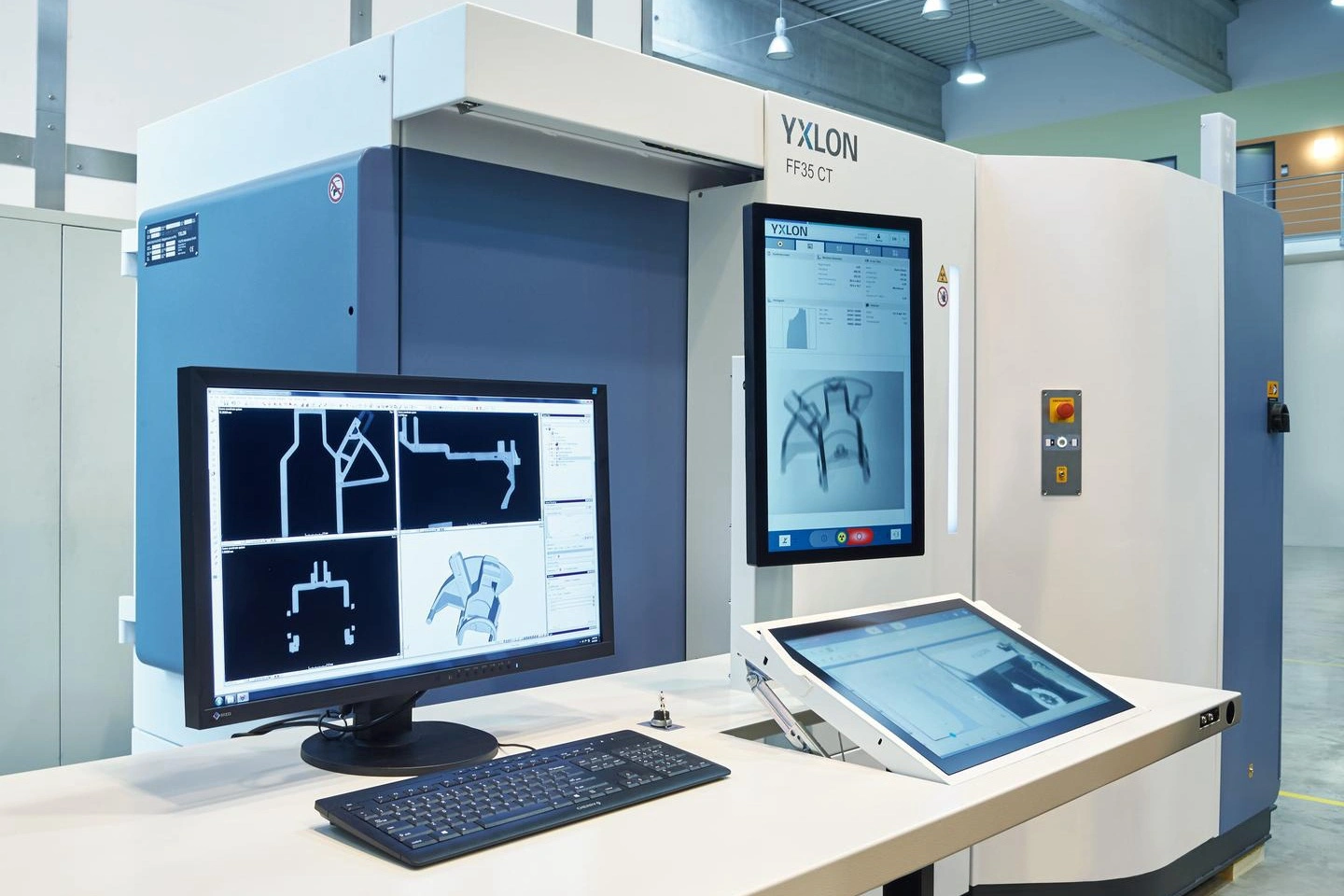

Röntgenprüfung

Erfahren Sie mehr

Prüfstand für thermisch-physikalische Eigenschaften

Erfahren Sie mehr

Korrosionsprüf-Produktionslinie

Erfahren Sie mehr

Dynamischer & statischer Ermüdungstester

Erfahren Sie mehr

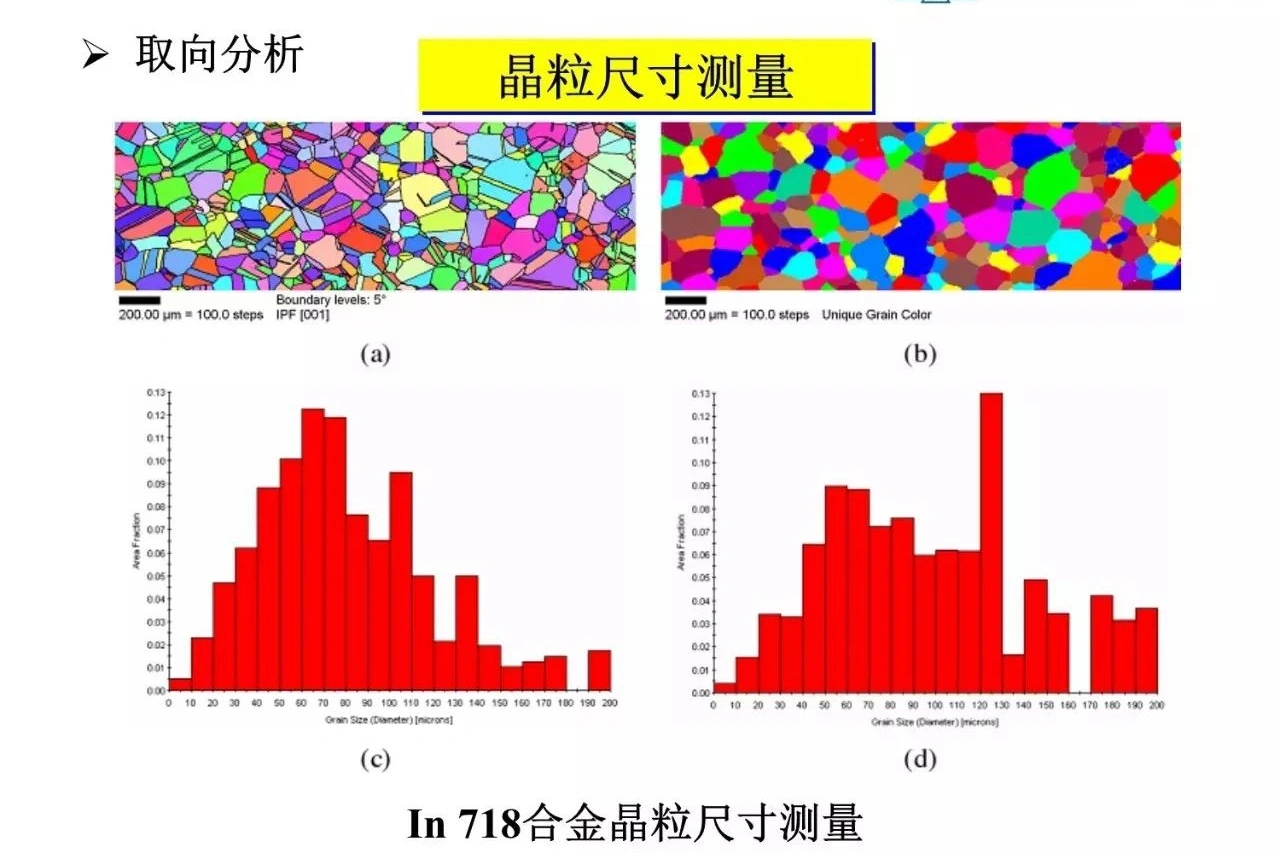

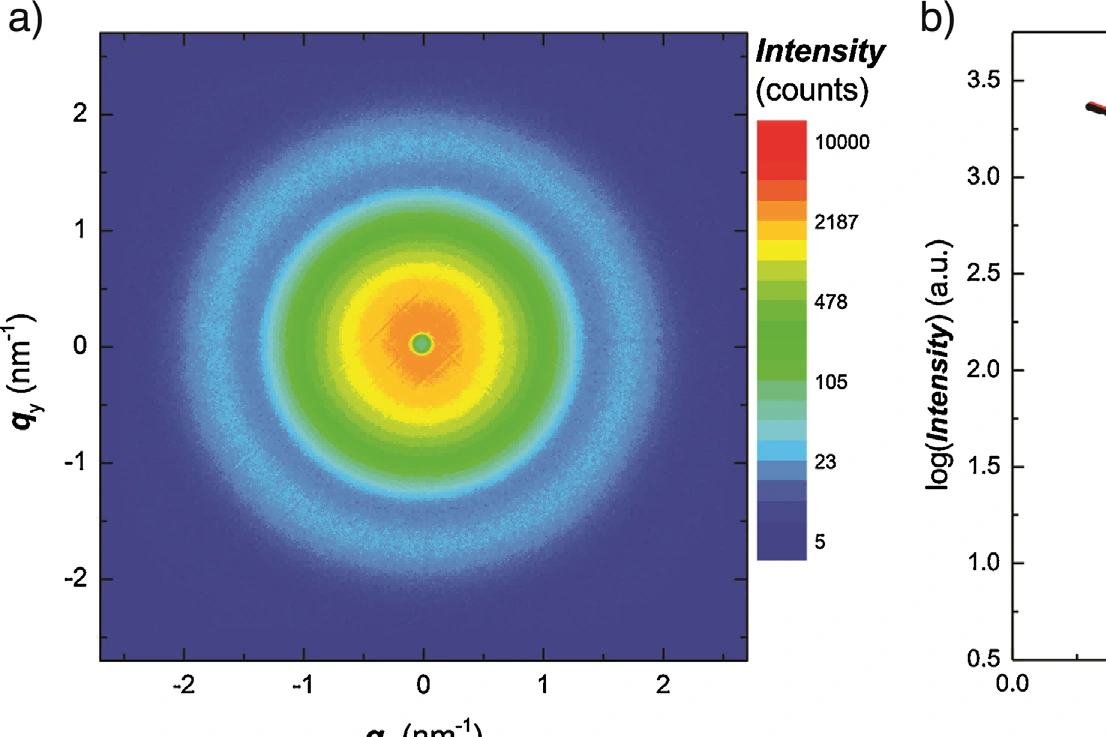

Elektronenrückstreu-Diffraktometer (EBSD)

Erfahren Sie mehr

Induktiv gekoppeltes Plasma – OES (ICP-OES)

Erfahren Sie mehr

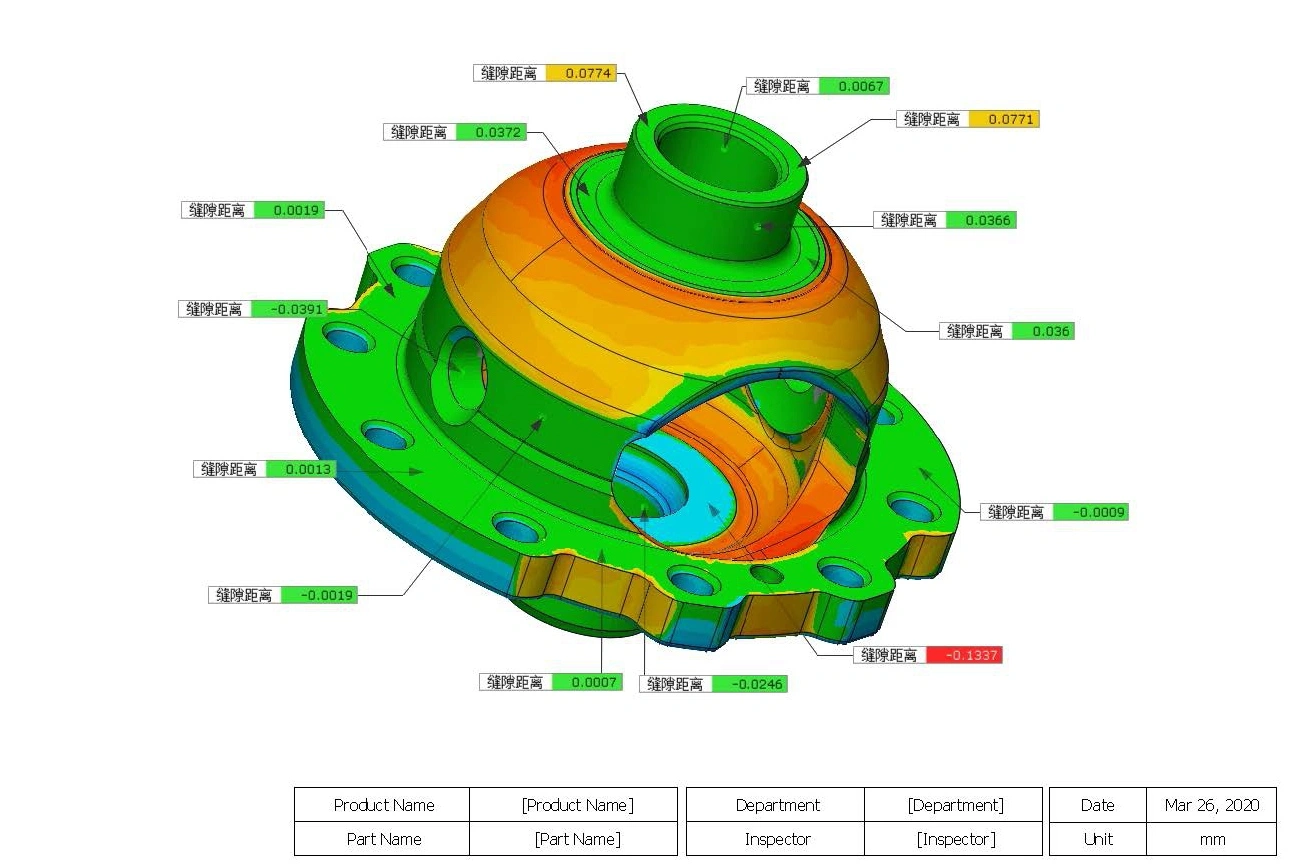

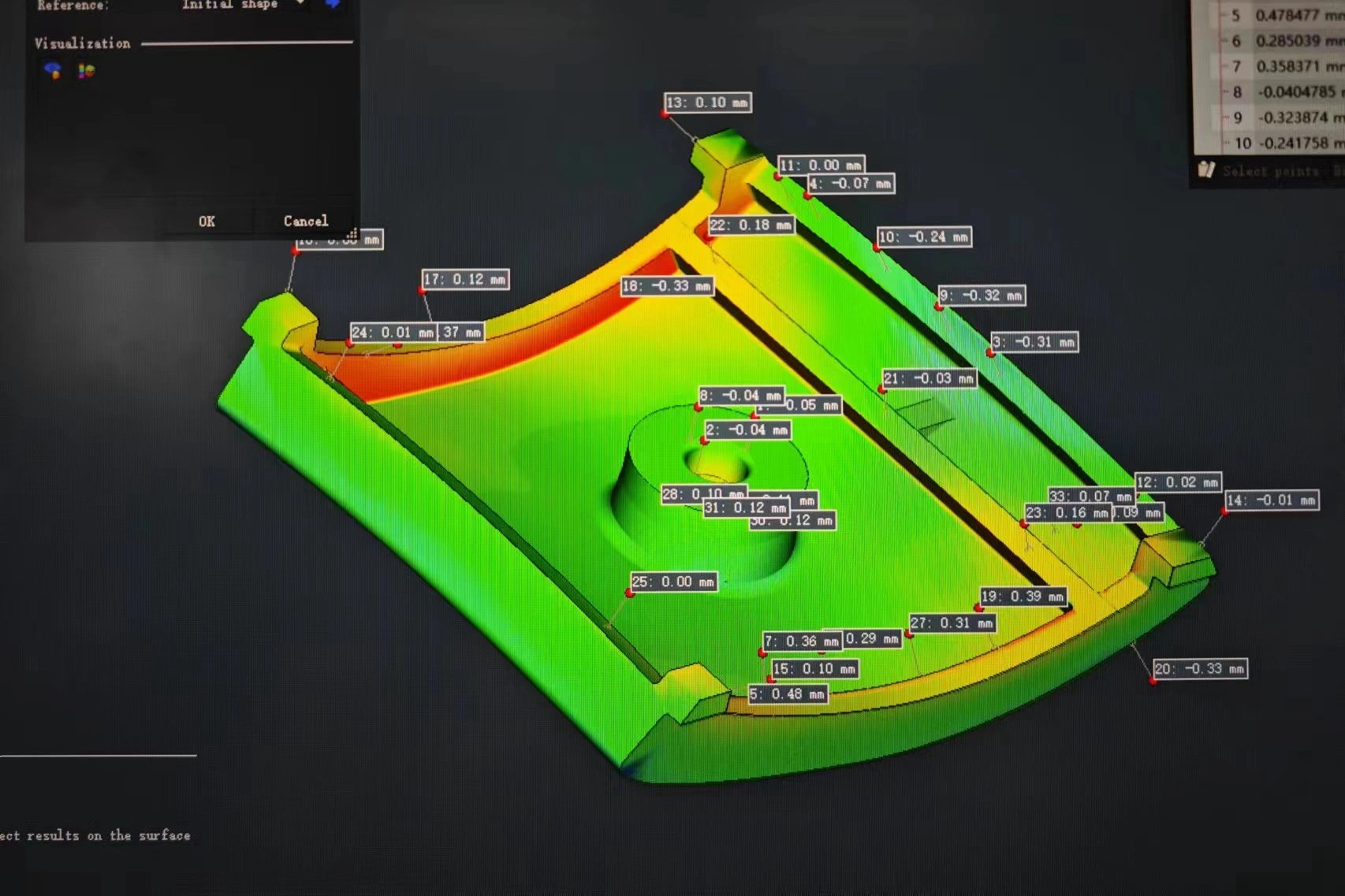

3D-Scan-Messgerät – Prüfung

Erfahren Sie mehr

Koordinatenmessmaschine (CMM)

Erfahren Sie mehr

GDMS – Massenspektrometer mit Glimmentladung

Erfahren Sie mehr

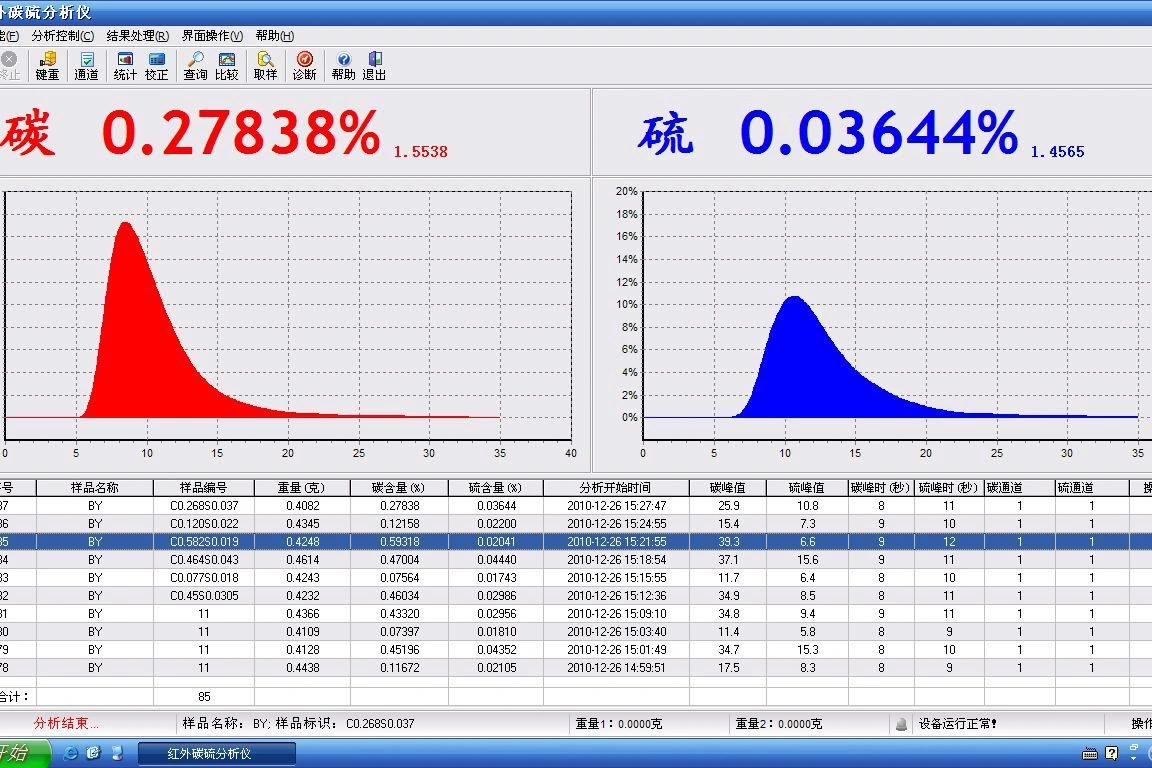

Kohlenstoff-Schwefel-Analysator – Prüfung

Erfahren Sie mehr

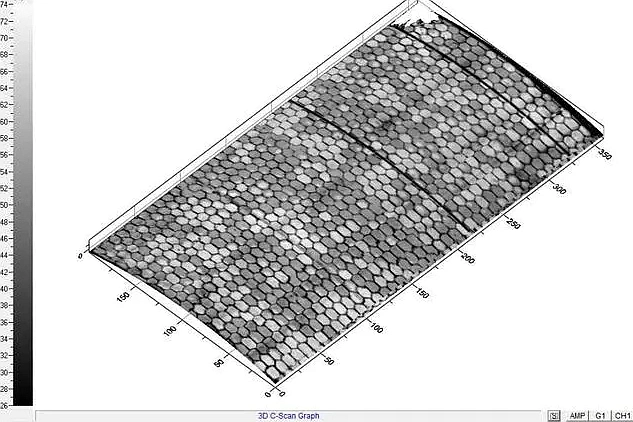

Wasserbad-Ultraschallprüfung

Erfahren Sie mehr

Zeilen-Industrie-CT (GE)

Erfahren Sie mehr

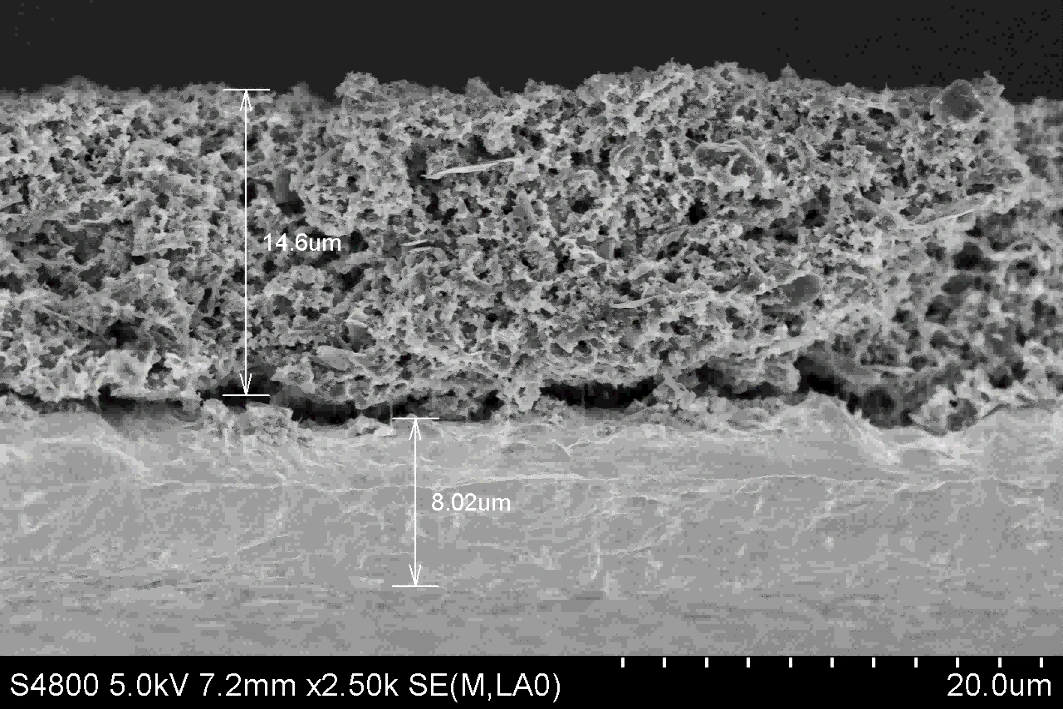

Rasterelektronenmikroskop (REM) – Prüfung

Erfahren Sie mehr

Simultan-Thermoanalyse (STA) – Vorteile

Erfahren Sie mehr

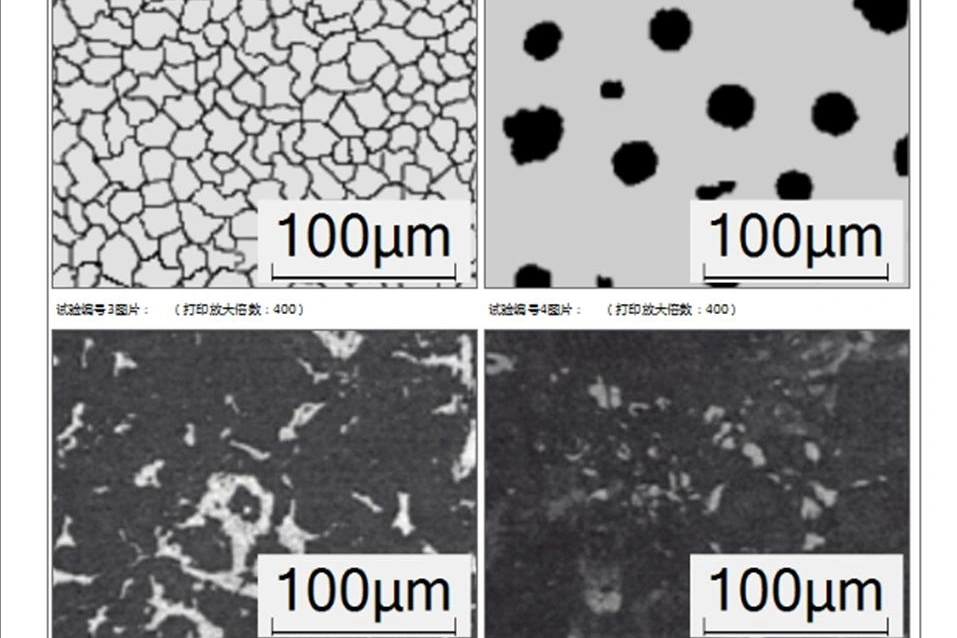

Metallografische Mikroskopie – Prüfung

Erfahren Sie mehr

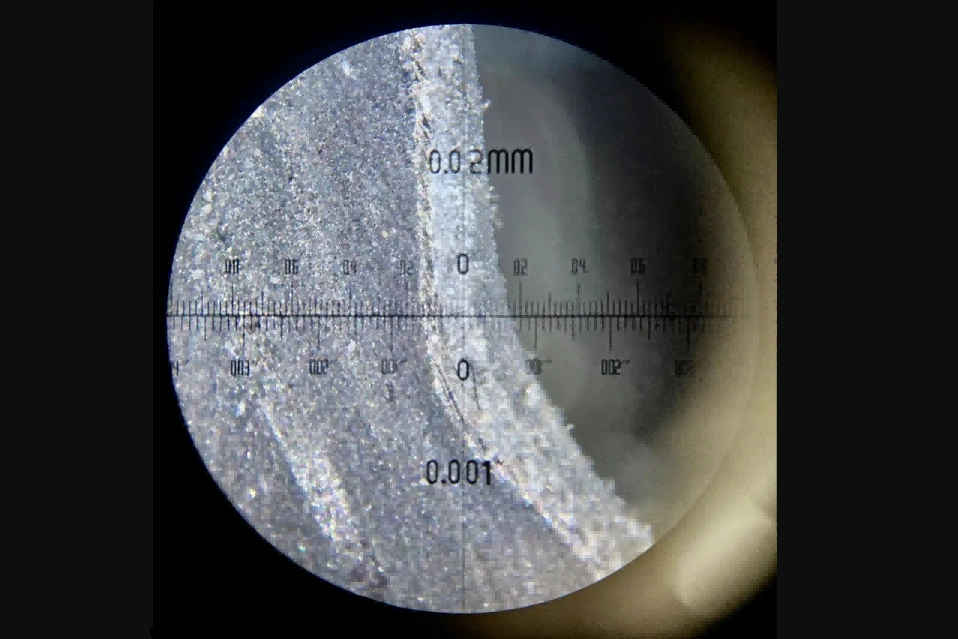

Stereomikroskop – Prüfung

Erfahren Sie mehr

Neue Technologien

Erfahren Sie mehr

Produktgalerie

Erfahren Sie mehr

Verschiedene Branchen

Erfahren Sie mehr

Oberflächenveredelungen

Erfahren Sie mehr

Nachbearbeitung

Erfahren Sie mehr

Fertigungstechnologie

Erfahren Sie mehr

F&E und Simulation

Erfahren Sie mehr

Fertigungsausrüstung

Erfahren Sie mehr

Prüfausrüstung

Erfahren Sie mehr

3D-Druck-Prototyping

Erfahren Sie mehr

Kontakt

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Ressourcen erkunden

Dienstleistungen

Lösungen

Copyright © 2026 Aero Precision Works Ltd.All Rights Reserved.