Dienstleistungen für Materialprüfung und -analyse

Der Service für Materialprüfung und -analyse bewertet die Eigenschaften von Werkstoffen wie Superlegierungen durch mechanische, chemische und strukturelle Tests. Er gewährleistet, dass Leistungs-, Haltbarkeits- und Sicherheitsanforderungen in anspruchsvollen Branchen wie Luft- und Raumfahrt, Energie und petrochemische Anwendungen erfüllt werden.

- Wir bieten Prüf- und Kontrollservices für folgende Materialien:

- Vakuum-Feinguss

- Pulvermetallurgische Teile

- Präzisionsschmiedeteile

- CNC-bearbeitete Teile

- 3D-gedruckte Teile

- Superlegierungen: Inconel-Legierung, CMSX-Serie, Monel-Legierung, Hastelloy-Legierung, Stellite-Legierung, Nimonic-Legierung, Titanlegierung, Rene-Legierungen, Einkristall-Legierung

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Vorteile der Materialprüfung und -analyse bei Superlegierungs-Gussteilen

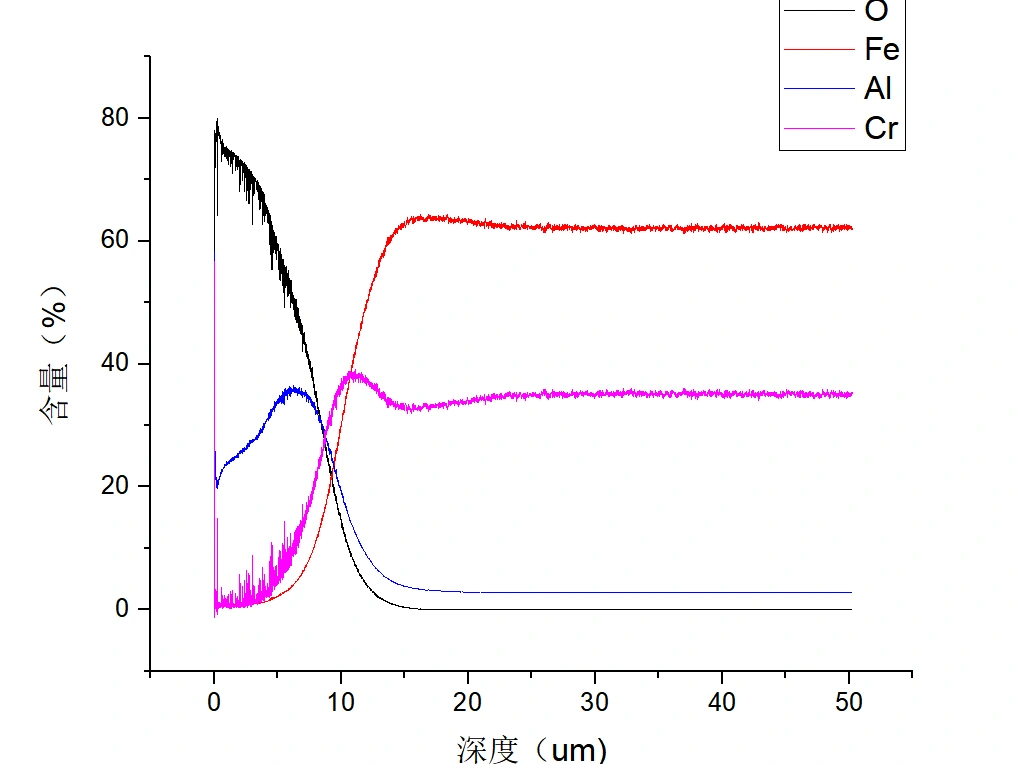

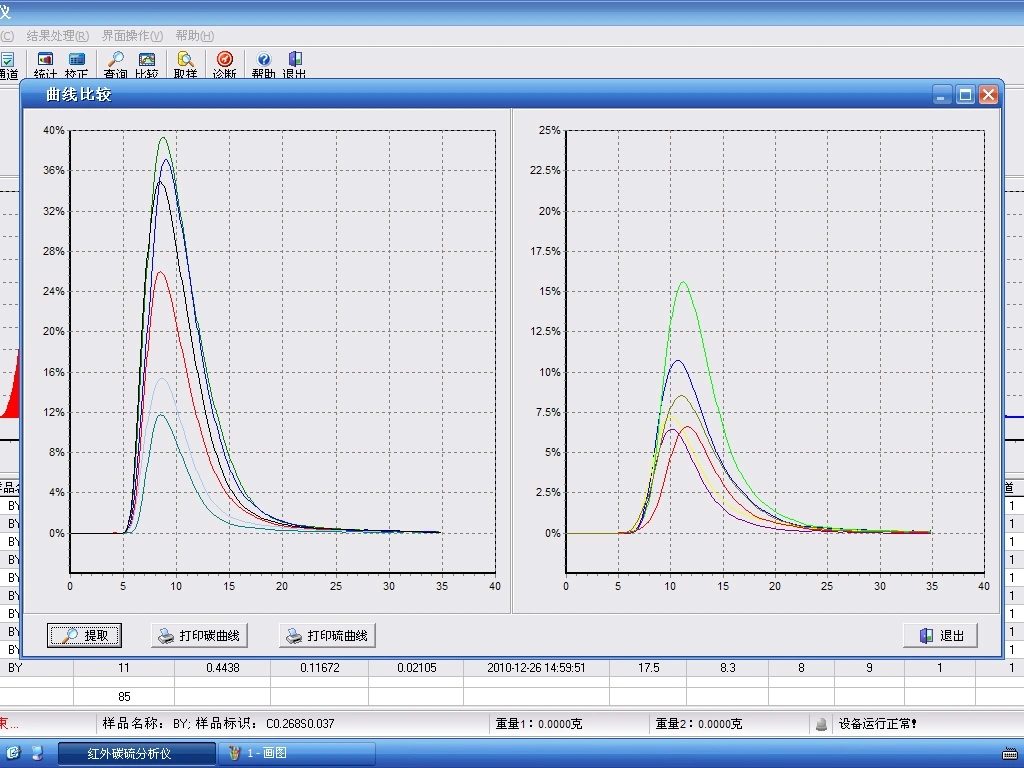

Materialprüfung und -analyse sichern die Qualität und Zuverlässigkeit von Superlegierungsgussteilen durch das Erkennen von Defekten, die Verifizierung der Zusammensetzung und die Validierung mechanischer Eigenschaften. Sie steigern die Produktleistung, indem sie die Einhaltung von Industriestandards gewährleisten und potenzielle Schwachstellen identifizieren. Dieser Prozess verbessert die Sicherheit, verlängert die Lebensdauer von Komponenten und optimiert die Produktion durch entscheidende Erkenntnisse zur Verfeinerung von Gussprozessen und Materialdesign.

Wann benötigen Superlegierungsteile Materialprüfung und -analyse?

Superlegierungsteile erfordern Materialprüfung und -analyse in kritischen Phasen wie der Erstproduktion, nach der Nachbehandlung (z. B. HIP, Wärmebehandlung) und zur Qualitätskontrolle vor der Auslieferung. So wird sichergestellt, dass mechanische, chemische und Leistungsspezifikationen—insbesondere in Hochlastumgebungen—eingehalten werden. Prüfungen sind auch nach Reparaturen, zur Bewertung von Alterung oder Abbau sowie für Fehleranalysen unerlässlich, um Haltbarkeit und Sicherheit in Luft- und Raumfahrt, Energie und industriellen Anwendungen zu erhöhen.

Weitere Nachbearbeitungen bei Neway

Neway bietet umfassende Nachbearbeitungsdienstleistungen für Hochtemperaturlegierungs-teile an, darunter Heißisostatisches Pressen (HIP), Wärmebehandlung, Superlegierungs-Schweißen, Wärmedämmbeschichtung (TBC), Materialprüfung und -analyse, Superlegierungs-CNC-Bearbeitung, Tieflochbohren und Funkenerosion (EDM). Diese Prozesse gewährleisten optimale mechanische Eigenschaften, Präzision und Haltbarkeit für Anwendungen in Luft- und Raumfahrt, Petrochemie und Industrie.

Über die Fertigung kundenspezifischer Superlegierungskomponenten

Neway ist auf die Herstellung kundenspezifischer Superlegierungskomponenten für Branchen mit hohen Leistungsanforderungen spezialisiert. Wir nutzen fortschrittliche Verfahren wie Präzisionsguss, Schmieden und Pulvermetallurgie, um kritische Teile wie Turbinenschaufeln, Scheiben und Laufräder herzustellen. Unsere Komponenten bieten außergewöhnliche Festigkeit, Hitzebeständigkeit und Haltbarkeit und sind ideal für Luft- und Raumfahrt, Energie und andere Anwendungen unter extremen Bedingungen.

Erfahren Sie mehr

Luft- und Raumfahrt

Erfahren Sie mehr

Energieerzeugung

Erfahren Sie mehr

Öl und Gas

Erfahren Sie mehr

Energie

Erfahren Sie mehr

Marine

Erfahren Sie mehr

Bergbau

Erfahren Sie mehr

Automobil

Erfahren Sie mehr

Chemische Verfahren

Erfahren Sie mehr

Pharma und Lebensmittel

Erfahren Sie mehr

Militär und Verteidigung

Erfahren Sie mehr

Nuklear

Erfahren Sie mehr

Weitere Fälle

Erfahren Sie mehr

Neue Technologien

Erfahren Sie mehr

Produktgalerie

Erfahren Sie mehr

Verschiedene Branchen

Erfahren Sie mehr

Oberflächenveredelungen

Erfahren Sie mehr

Nachbearbeitung

Erfahren Sie mehr

Fertigungstechnologie

Erfahren Sie mehr

F&E und Simulation

Erfahren Sie mehr

Fertigungsausrüstungen

Erfahren Sie mehr

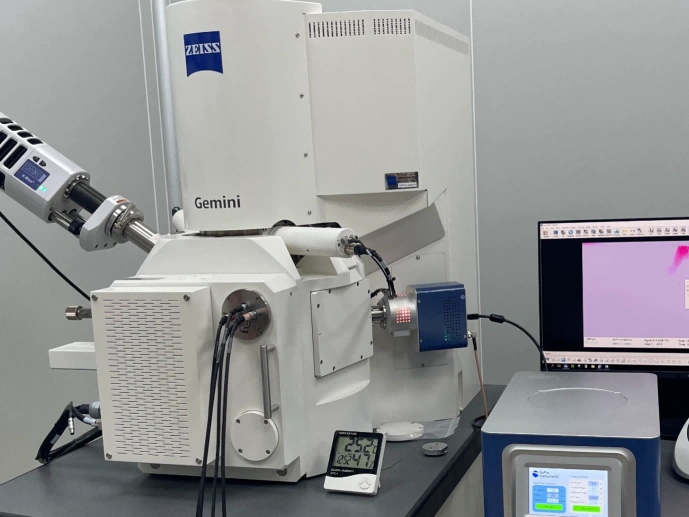

Prüfausrüstungen

Erfahren Sie mehr

Blogs

Erfahren Sie mehr

Kontakt

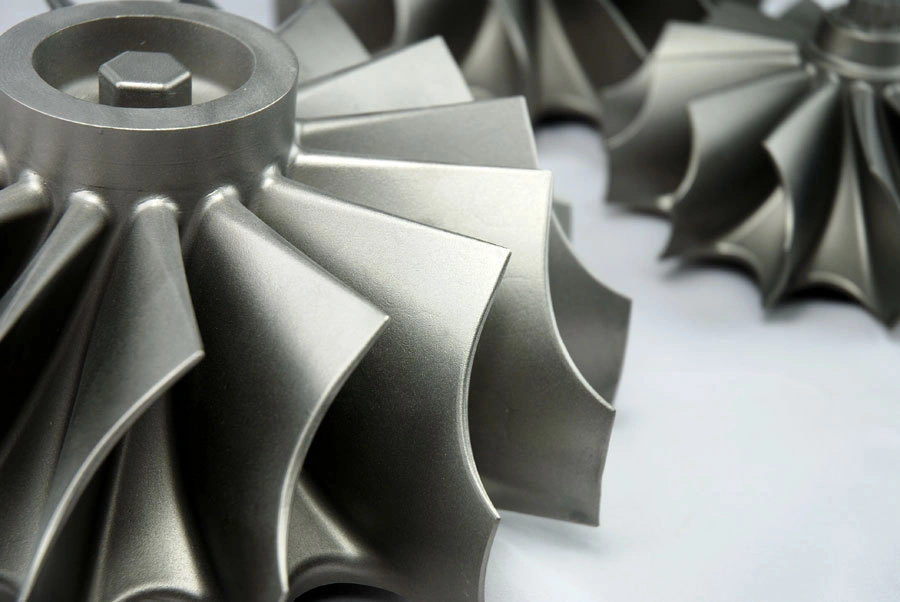

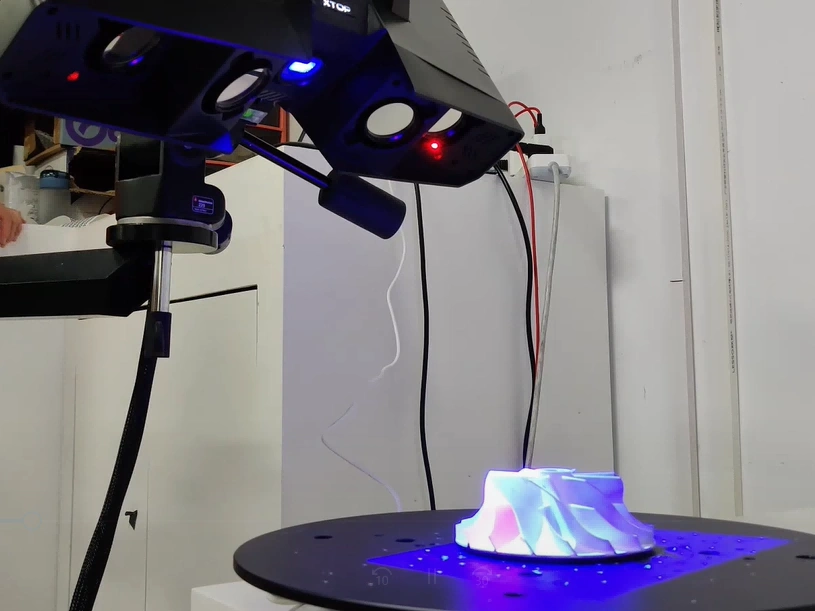

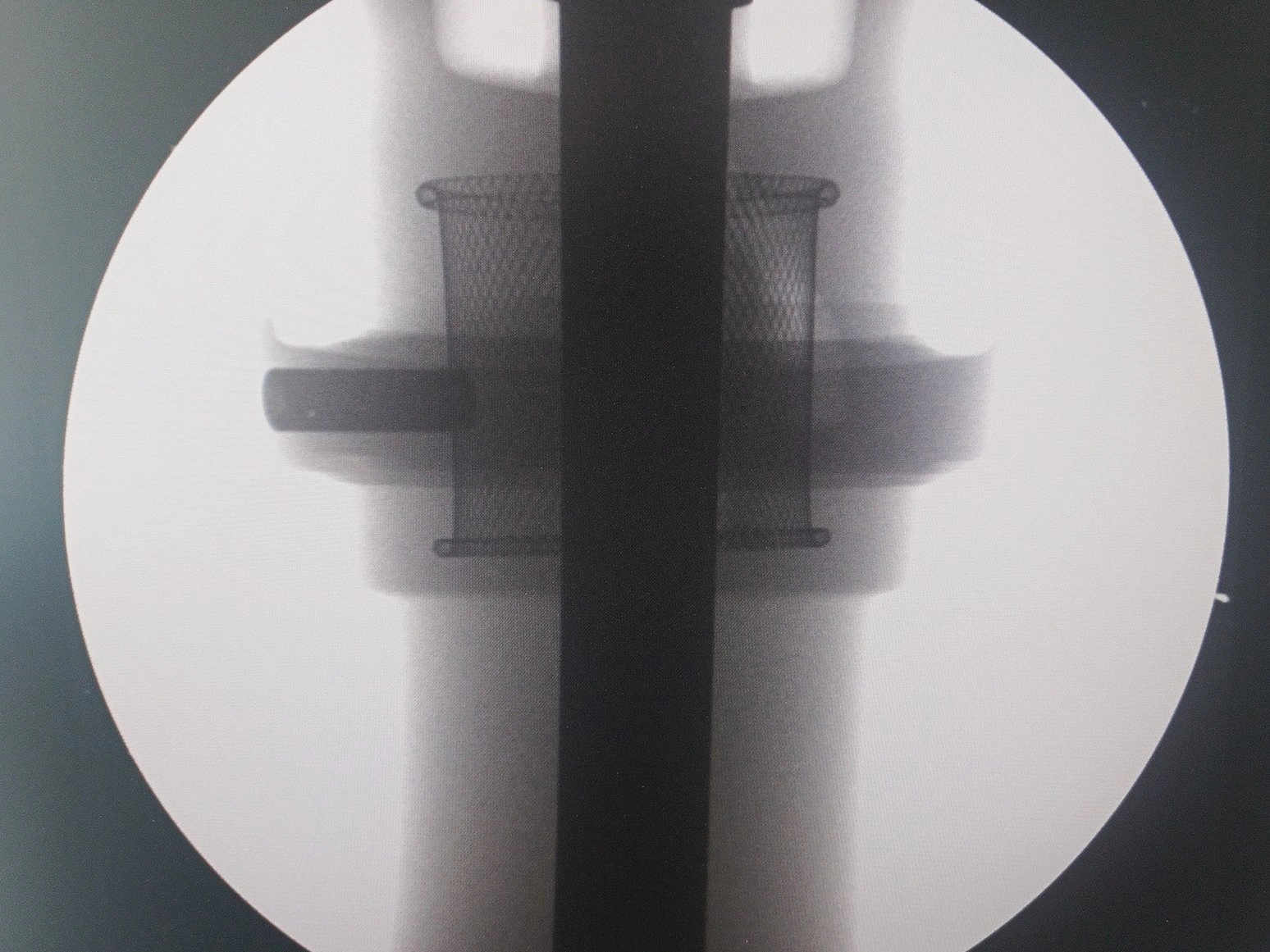

Galerie: Teile zur Materialprüfung und -analyse

Neway hat Materialprüfungen und Analysen an folgenden Teilen durchgeführt:

Turbinenschaufeln: Sicherstellung von Hitzebeständigkeit und Haltbarkeit für Luft- und Raumfahrt sowie Energieerzeugung. Brennkammern: Geprüft auf thermische Ermüdung und strukturelle Integrität. Düsenringe: Analysiert auf Korrosion und Verschleiß in Marine- und Energieanwendungen. Pipeline-Komponenten: Korrosionsbeständigkeit für Öl- und Gasindustrie geprüft. Turbinenscheiben: Beurteilt hinsichtlich Ermüdung und mechanischer Eigenschaften.

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Ressourcen erkunden

Dienstleistungen

Lösungen

Copyright © 2025 Aero Precision Works Ltd.All Rights Reserved.