CNC-Bearbeitungsdienste für Superlegierungen

Die CNC-Bearbeitung von Superlegierungen ist ein präziser Fertigungsservice, der Computerized Numerical Control (CNC) einsetzt, um hochleistungsfähige Superlegierungen zu bearbeiten. Dieser Prozess gewährleistet enge Toleranzen und komplexe Geometrien – ideal für Anwendungen in Luft- und Raumfahrt, Energie und Industrie, die Wärme- und Korrosionsbeständigkeit erfordern.

- Wir bieten CNC-Bearbeitung für folgende Rohteile:

- Vakuum-Feingussteile

- Pulvermetallurgische Bauteile

- Präzisionsschmiedeteile

- CNC-bearbeitete Teile

- 3D-gedruckte Teile

- Superlegierungen: Inconel-Legierung, CMSX-Serie, Monel-Legierung, Hastelloy-Legierung, Stellite-Legierung, Nimonic-Legierung, Titanlegierung, Rene-Legierungen, Einkristall-Legierung

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Vorteile der CNC-Bearbeitung von Superlegierungsteilen

Die CNC-Bearbeitung bietet präzise Kontrolle, enge Toleranzen und hohe Wiederholgenauigkeit – entscheidend für Superlegierungsteile in kritischen Branchen. Sie ermöglicht komplexe Geometrien, hochwertige Oberflächen und minimalen Materialabfall. Zudem steigert CNC die Effizienz, verkürzt die Durchlaufzeiten und unterstützt filigrane Konstruktionen bei gleichzeitiger Wahrung der mechanischen Integrität hochfester Superlegierungen – ideal für Luft- und Raumfahrt, Energie und Automobil.

Wann benötigen Superlegierungsteile CNC-Bearbeitung?

Superlegierungsteile benötigen CNC-Bearbeitung, wenn präzise Maßhaltigkeit und komplexe Geometrien gefordert sind. Sie ist essenziell für die Fertigung von Turbinenschaufeln, Impellern und Ventilkomponenten, um enge Toleranzen und glatte Oberflächen sicherzustellen. CNC verfeinert zudem Teile nach Guss oder Schmieden, bereitet Oberflächen für Beschichtungen vor und passt Komponenten für Anwendungen in Luft- und Raumfahrt, Energie und Industrie an, wo Präzision und Langlebigkeit entscheidend sind.

Weitere Nachbearbeitungen bei Neway

Neway bietet umfassende Nachbearbeitungsdienste für Hochtemperaturlegierungsteile, darunter Heißisostatisches Pressen (HIP), Wärmebehandlung, Schweißen von Superlegierungen, Wärmedämmschichten (TBC), Werkstoffprüfung und -analyse, CNC-Bearbeitung von Superlegierungen, Tieflochbohren sowie Funkenerosion (EDM). Diese Prozesse sichern optimale mechanische Eigenschaften, Präzision und Haltbarkeit für Anwendungen in Luft- und Raumfahrt, Petrochemie und Industrie.

Fertigung kundenspezifischer Superlegierungskomponenten

Neway fertigt kundenspezifische Superlegierungskomponenten für Branchen wie Luft- und Raumfahrt, Energie und Verteidigung. Wir produzieren Hochleistungsteile wie Turbinenschaufeln, -scheiben und Impeller mittels moderner Verfahren wie Gießen, Schmieden und Pulvermetallurgie. Unsere Lösungen bieten hervorragende Wärmebeständigkeit, Festigkeit und Haltbarkeit – für zuverlässige Leistung unter extremen Bedingungen und zur Erfüllung strenger Konstruktionsanforderungen.

Erfahren Sie mehr

Luft- und Raumfahrt

Erfahren Sie mehr

Energieerzeugung

Erfahren Sie mehr

Öl und Gas

Erfahren Sie mehr

Energie

Erfahren Sie mehr

Marine

Erfahren Sie mehr

Bergbau

Erfahren Sie mehr

Automotive

Erfahren Sie mehr

Chemische Verfahren

Erfahren Sie mehr

Pharma und Lebensmittel

Erfahren Sie mehr

Militär und Verteidigung

Erfahren Sie mehr

Kerntechnik

Erfahren Sie mehr

Weitere Fälle

Erfahren Sie mehr

Neue Technologie

Erfahren Sie mehr

Produktgalerie

Erfahren Sie mehr

Verschiedene Branchen

Erfahren Sie mehr

Oberflächenbearbeitungen

Erfahren Sie mehr

Nachbearbeitung

Erfahren Sie mehr

Fertigungstechnologie

Erfahren Sie mehr

F&E und Simulation

Erfahren Sie mehr

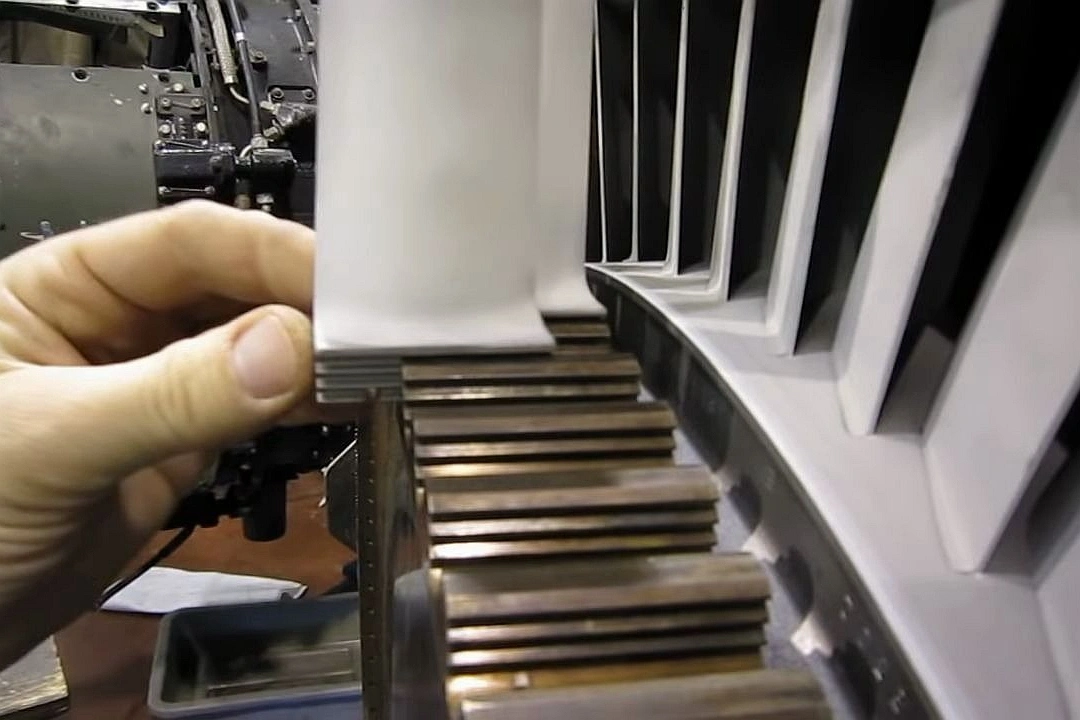

Fertigungsausrüstung

Erfahren Sie mehr

Prüfausrüstung

Erfahren Sie mehr

Blogs

Erfahren Sie mehr

Kontakt

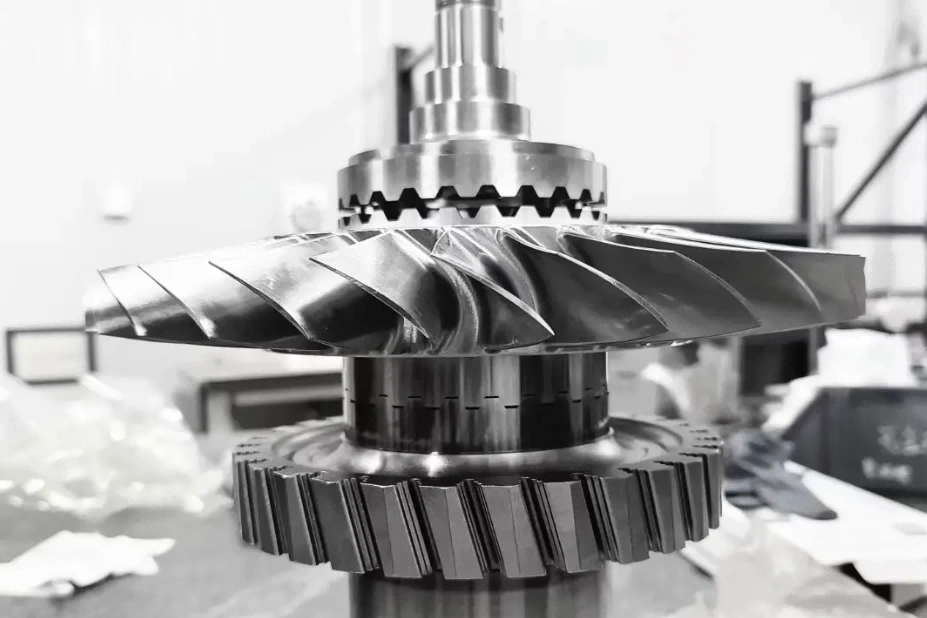

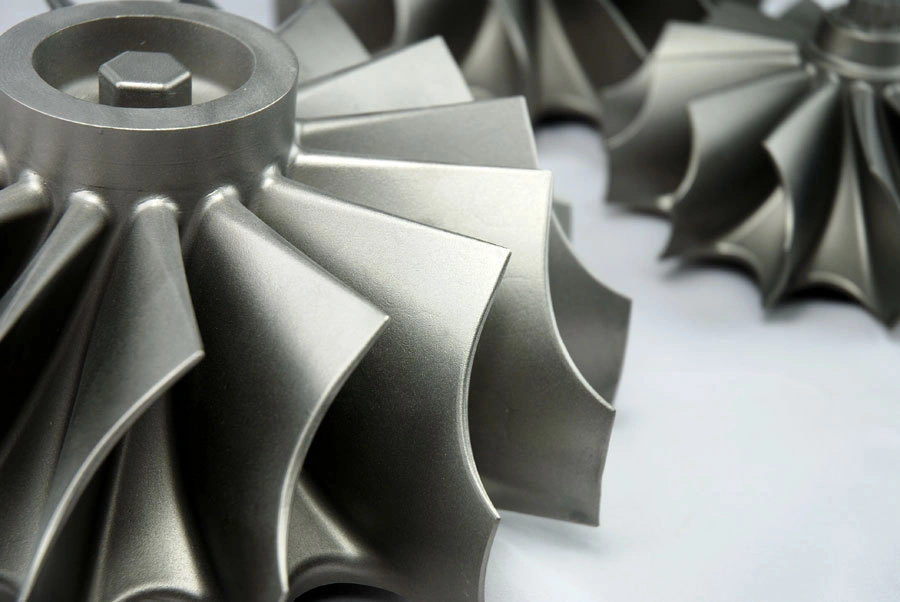

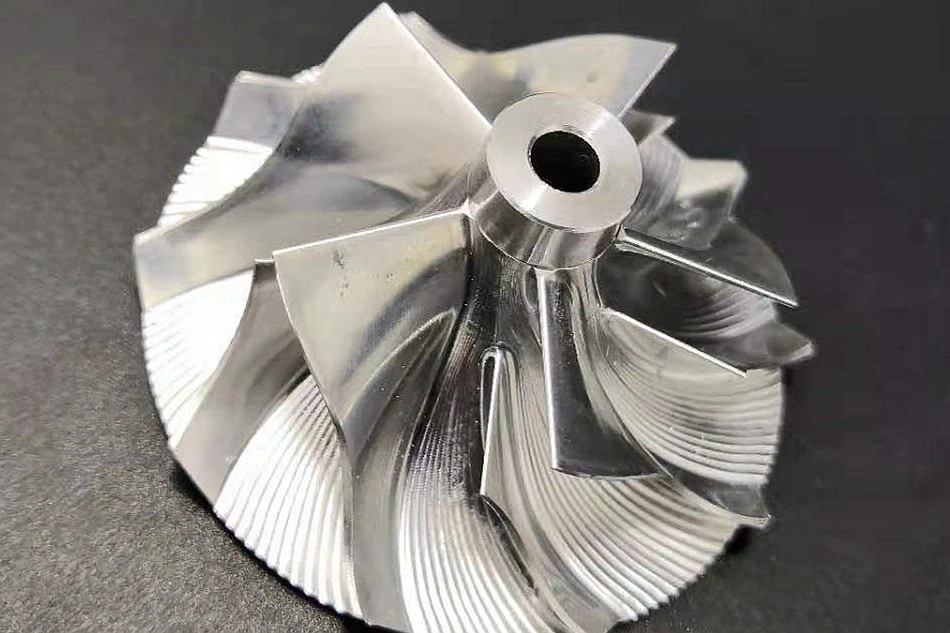

Galerie: CNC-bearbeitete Superlegierungsteile

Zu unseren CNC-bearbeiteten Superlegierungsteilen zählen Turbinenschaufeln, Impeller und Turbinenscheiben für Luft- und Raumfahrt sowie Energieerzeugung. Außerdem fertigten wir Brennkammern, Düsenringe und Nachbrenner. Für den Öl- und Gassektor produzierten wir Ventilkomponenten, und korrosionsbeständige Abgassysteme waren Schlüsselprojekte für maritime Anwendungen.

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Ressourcen erkunden

Dienstleistungen

Lösungen

Copyright © 2026 Aero Precision Works Ltd.All Rights Reserved.