Überblick Nachbearbeitung

Nachbearbeitung von Superlegierungsteilen

Neway bietet Oberflächenveredelungen für Superlegierungskomponenten wie Präzisionsbearbeitung, Polieren und thermische Beschichtungen. Diese Maßnahmen verbessern die Leistung durch höheren Verschleißschutz, geringere Reibung und größere Beständigkeit in Hochtemperatur- und Hochlastumgebungen – gemäß strengen Branchenstandards für Luft- und Raumfahrt, Energie und weitere Sektoren.

Heißisostatisches Pressen (HIP)

HIP setzt Superlegierungsteile hoher Temperatur und isostatischem Gasdruck aus. Dadurch werden innere Poren geschlossen, die mechanischen Eigenschaften verbessert und die Ermüdungsbeständigkeit erhöht. HIP stellt Dichte und Integrität sicher – entscheidend für Hochleistungsanwendungen in Luft- und Raumfahrt sowie Energie.

Wärmebehandlung

Wärmebehandlung optimiert die Mikrostruktur von Superlegierungen, steigert Festigkeit, Kriech- und Ermüdungsbeständigkeit, entfernt Gussfehler und baut Eigenspannungen ab. Außerdem erhöht sie Oxidations- und Korrosionsbeständigkeit – für langlebige Performance unter hoher Temperatur und Last.

Schweißen von Superlegierungen

Das Schweißen von Superlegierungen dient zur Reparatur von Defekten, zum Fügen komplexer Baugruppen und zur Aufarbeitung verschlissener Zonen – etwa an Turbinenschaufeln. Die Verbindung bleibt hochtemperaturfest und korrosionsbeständig. Unverzichtbar in Luft- und Raumfahrt sowie Energieerzeugung.

CNC-Bearbeitung von Superlegierungen

CNC-Bearbeitung liefert hochpräzise Geometrien und enge Toleranzen für Superlegierungsteile, ohne die Materialeigenschaften zu kompromittieren. Sie ermöglicht komplexe Formen, hervorragende Oberflächenqualität und wirtschaftliche Durchlaufzeiten – ideal für Luft- & Raumfahrt, Energie und Verteidigung.

Tieflochbohren in Superlegierungen

Tieflochbohren ermöglicht präzise innere Strukturen – z. B. Kühlkanäle – in Hochleistungsbauteilen wie Turbinenschaufeln. Enge Toleranzen bei großen Schlankheitsgraden verbessern das Thermomanagement und die Effizienz in Hochtemperaturumgebungen.

Funkenerosion (EDM)

Die Funkenerosion erlaubt hochpräzise, filigrane Bearbeitung von Superlegierungen ohne mechanische Belastung. Hartbearbeitung mit geringem Werkzeugverschleiß, exzellente Oberflächen und Zugang zu tiefen/verborgenen Merkmalen – essenziell für komplexe Hochleistungskomponenten.

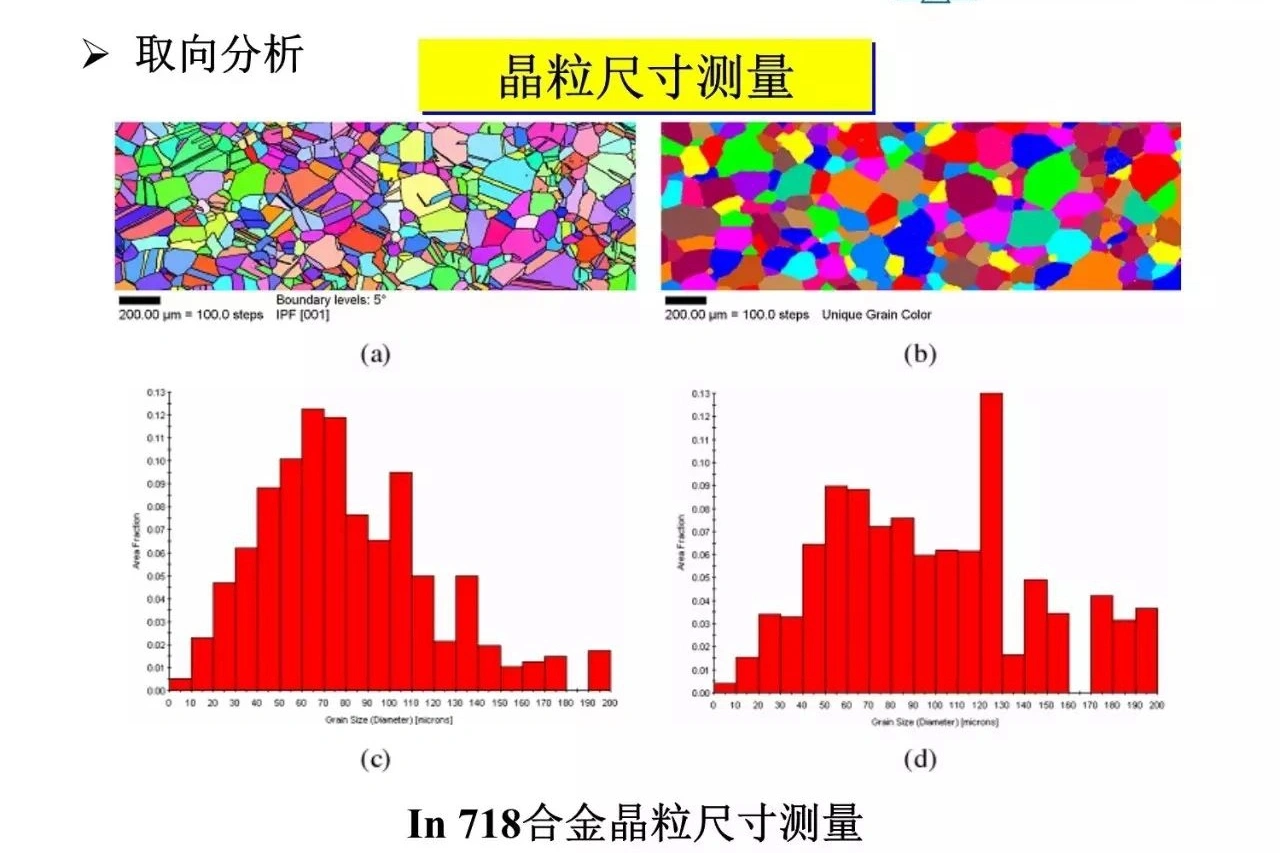

Werkstoffprüfung & Analyse

Prüfung und Analyse sichern die Qualität von Superlegierungsgussteilen: Defekterkennung, Zusammensetzungsprüfung und Verifikation mechanischer Eigenschaften. Das erhöht Sicherheit, verlängert die Lebensdauer und liefert Daten zur Prozessoptimierung und Werkstoffauslegung.

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Ressourcen erkunden

Dienstleistungen

Lösungen

Copyright © 2026 Aero Precision Works Ltd.All Rights Reserved.