Maßgeschneiderte Superlegierungs-Teile – Fabrik und Lieferant

Superlegierungs-Dienstleistungen für Kraftwerkskomponenten

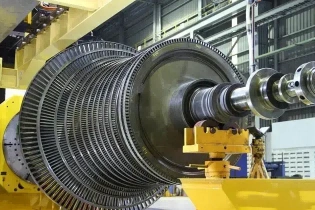

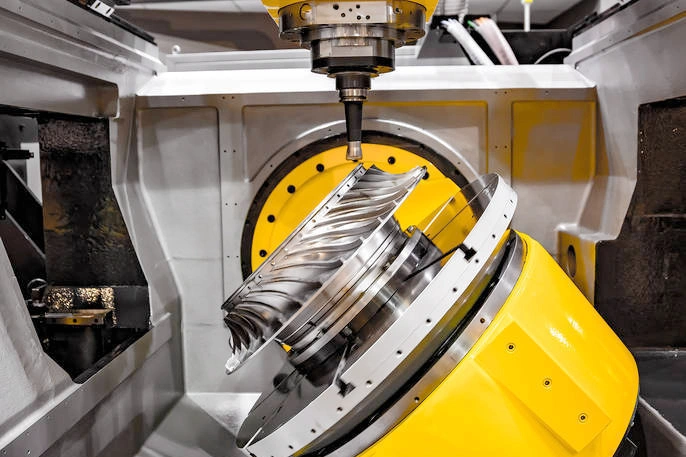

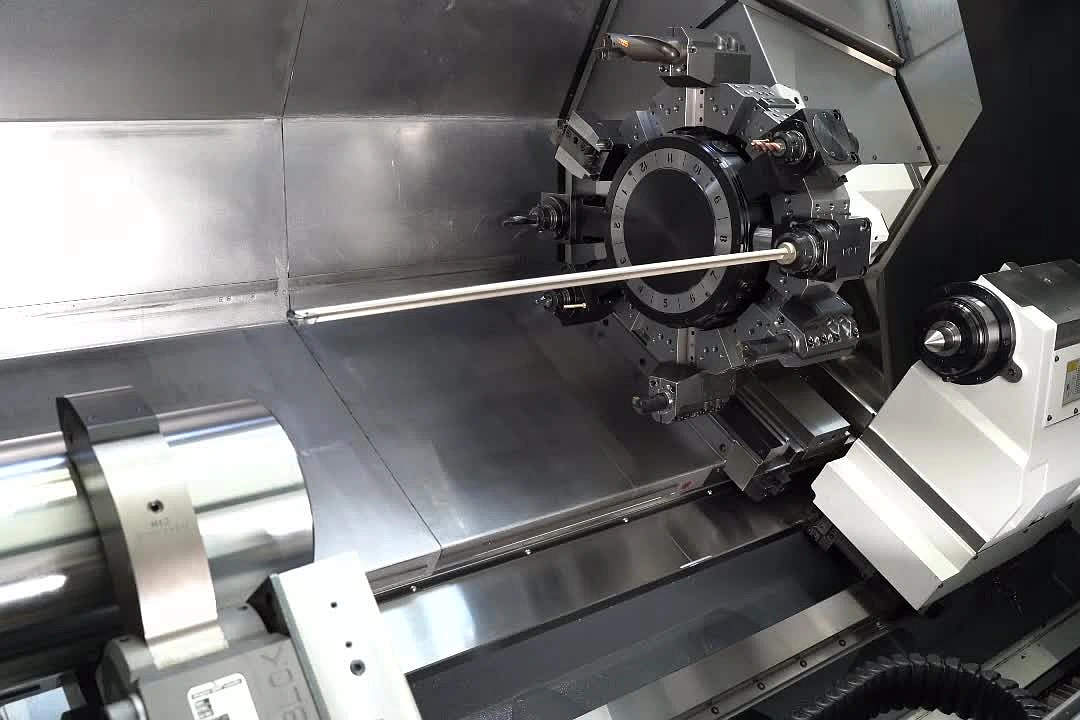

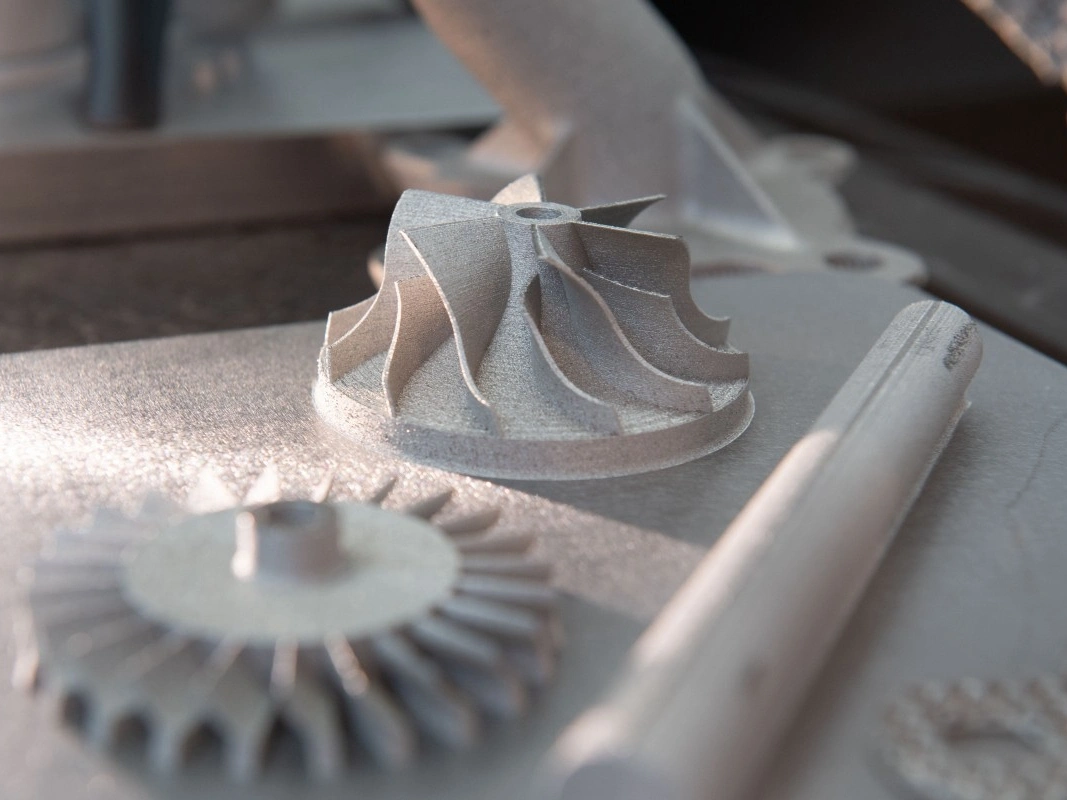

Neway bietet Vakuum-Feinguss, Einkristallguss, gerichteten Erstarrungsguss, äquiaxialen Guss, Pulvermetallurgie, Superlegierungs-CNC-Bearbeitung und 3D-Druck. Gefertigt werden Hochtemperatur-Legierungs- Kernteile wie Turbinenschaufeln, Düsen, Brennkammern, Laufräder und Turbinenscheiben.

Fertigungslösungen für Superlegierungs-Teile in der Energieerzeugung

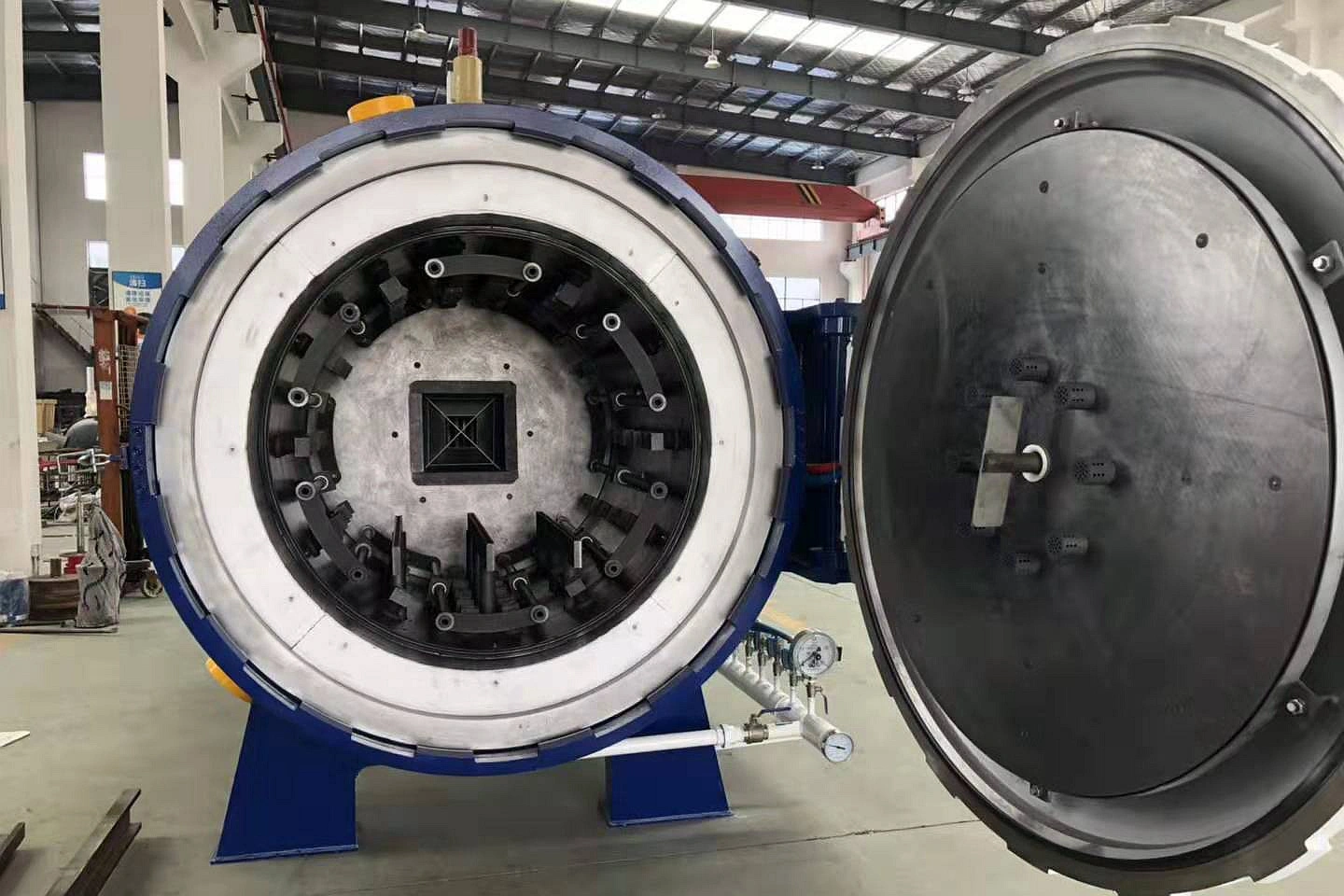

Neway nutzt mehrere Fertigungsverfahren für Superlegierungs-Teile in der Energieerzeugung, darunter Vakuum-Feinguss für Turbinenschaufeln und Brennkammern, gerichteten und Einkristallguss für hocheffiziente Turbinenkomponenten, Pulvermetallurgie für Turbinenscheiben, Präzisionsschmieden für hochbelastete Teile, CNC-Bearbeitung für hochpräzise Toleranzen sowie Heißisostatisches Pressen (HIP) und Wärmedämmbeschichtungen (TBC) für höhere Haltbarkeit.

Materiallösungen für Superlegierungen in der Energieerzeugung

Die Werkstoffauswahl für Superlegierungen in der Energieerzeugung fokussiert Materialien mit hoher Warmfestigkeit, Korrosionsbeständigkeit und thermischer Stabilität. Inconel-, CMSX-, Nimonic- und Rene-Legierungen werden häufig in Gas- und Dampfturbinen, Wärmetauschern und Kesseln eingesetzt. Ihre Widerstandsfähigkeit in extremen Umgebungen sichert Langlebigkeit und Effizienz und macht sie ideal für Hochdruck-Turbinenschaufeln, Leitschaufeln und andere Heißgassektions-Bauteile.

Nachbearbeitung und Oberflächenbehandlung für Kraftwerkskomponenten

Wir bieten Nachbearbeitungen und Oberflächenbehandlungen wie Heißisostatisches Pressen (HIP), Wärmebehandlung, Schweißen, CNC-Bearbeitung und Wärmedämmbeschichtung (TBC) für Kraftwerkskomponenten an. Dazu zählen Turbinenschaufeln, Scheiben, Düsen, Brennkammern und Nachbrenner, überwiegend aus Inconel-, Hastelloy- und Rene-Legierungen – für höhere Leistung, Haltbarkeit und Beständigkeit gegen extreme Temperaturen.

Superlegierungs-Komponenten in der Energiebranche

Wir haben Superlegierungs-Komponenten wie Turbinenschaufeln, Scheiben, Laufräder, Düsen, Brennkammern und Nachbrenner für die Energieerzeugung gefertigt. Zum Einsatz kommen u. a. Einkristallguss, Richtkristallguss, Pulvermetallurgie und Präzisionsschmieden. Die Nachbearbeitung umfasst HIP, Wärmebehandlung, CNC-Bearbeitung, Schweißen und Wärmedämmbeschichtungen (TBC) zur Steigerung von Haltbarkeit und Leistung.

Erfahren Sie mehr

Direkt-Ablese-Spektrometer

Erfahren Sie mehr

Überprüfung der Zugprüfmaschine

Erfahren Sie mehr

Röntgenprüfung

Erfahren Sie mehr

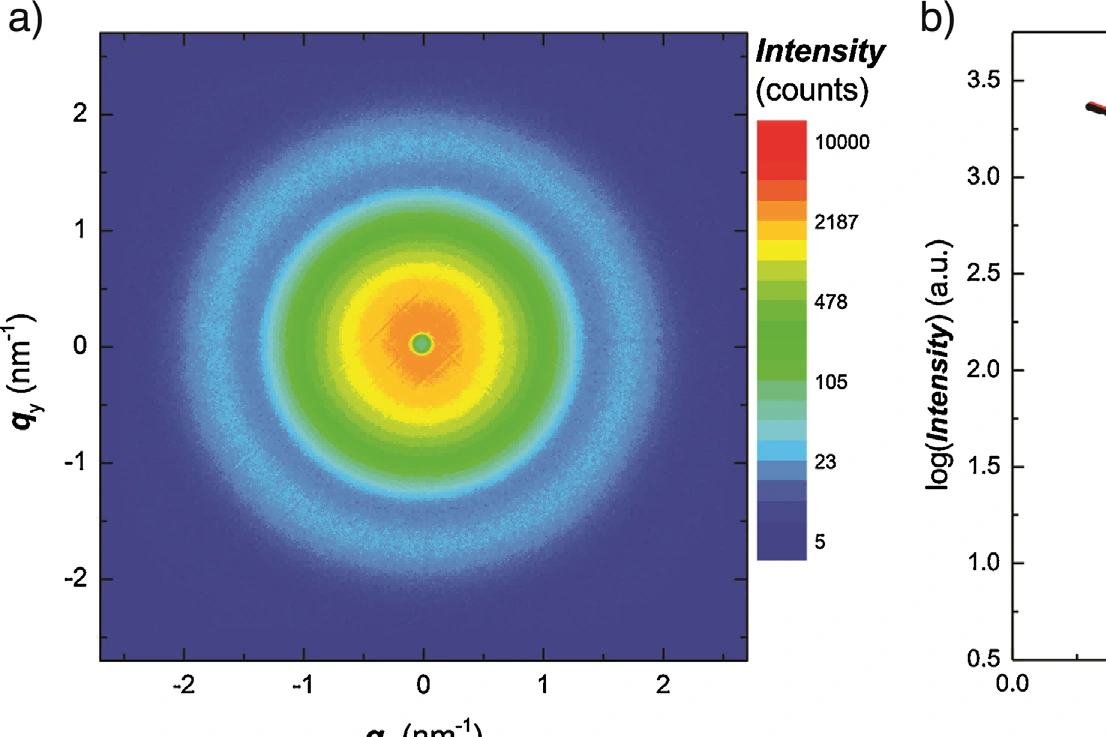

Prüfstand für thermisch-physikalische Eigenschaften

Erfahren Sie mehr

Korrosions-Produktionslinie

Erfahren Sie mehr

Dynamischer & statischer Ermüdungsprüfer

Erfahren Sie mehr

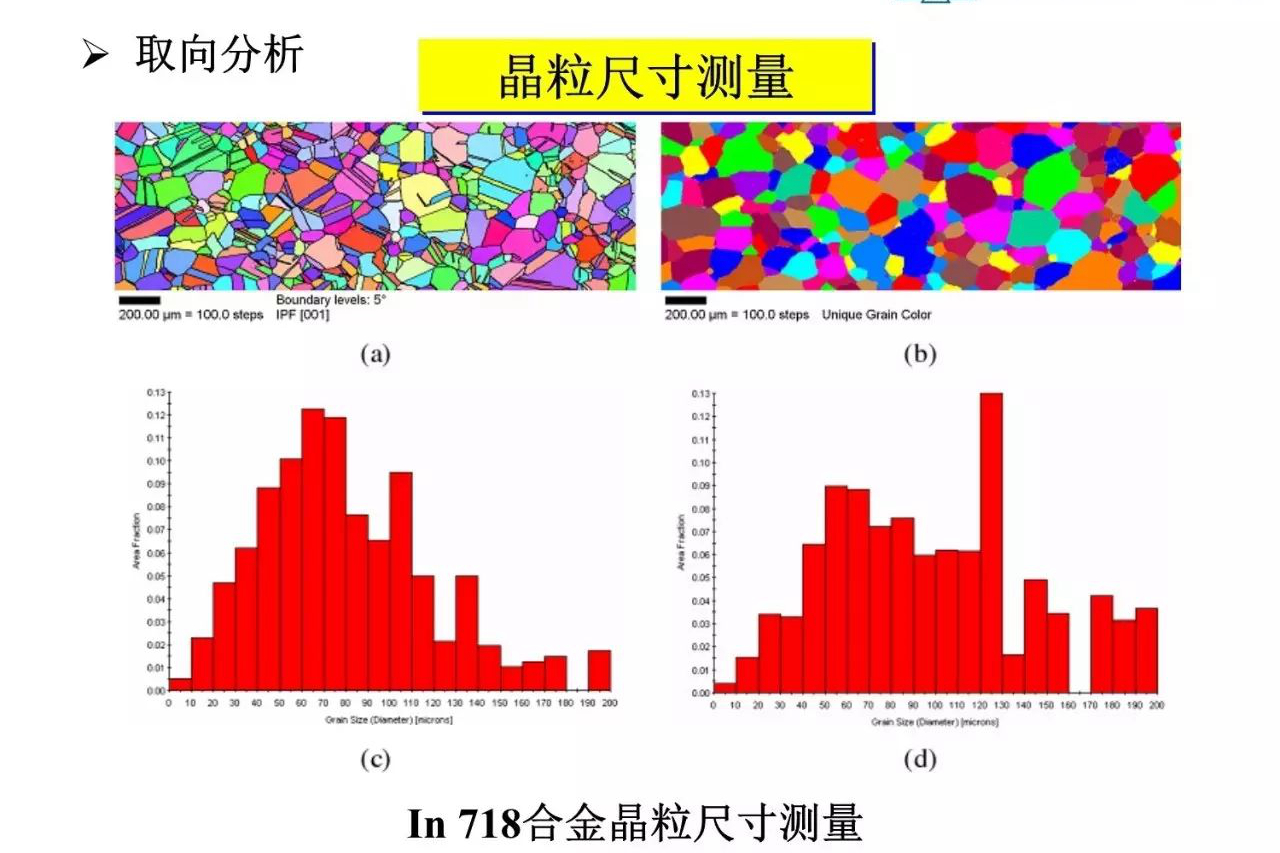

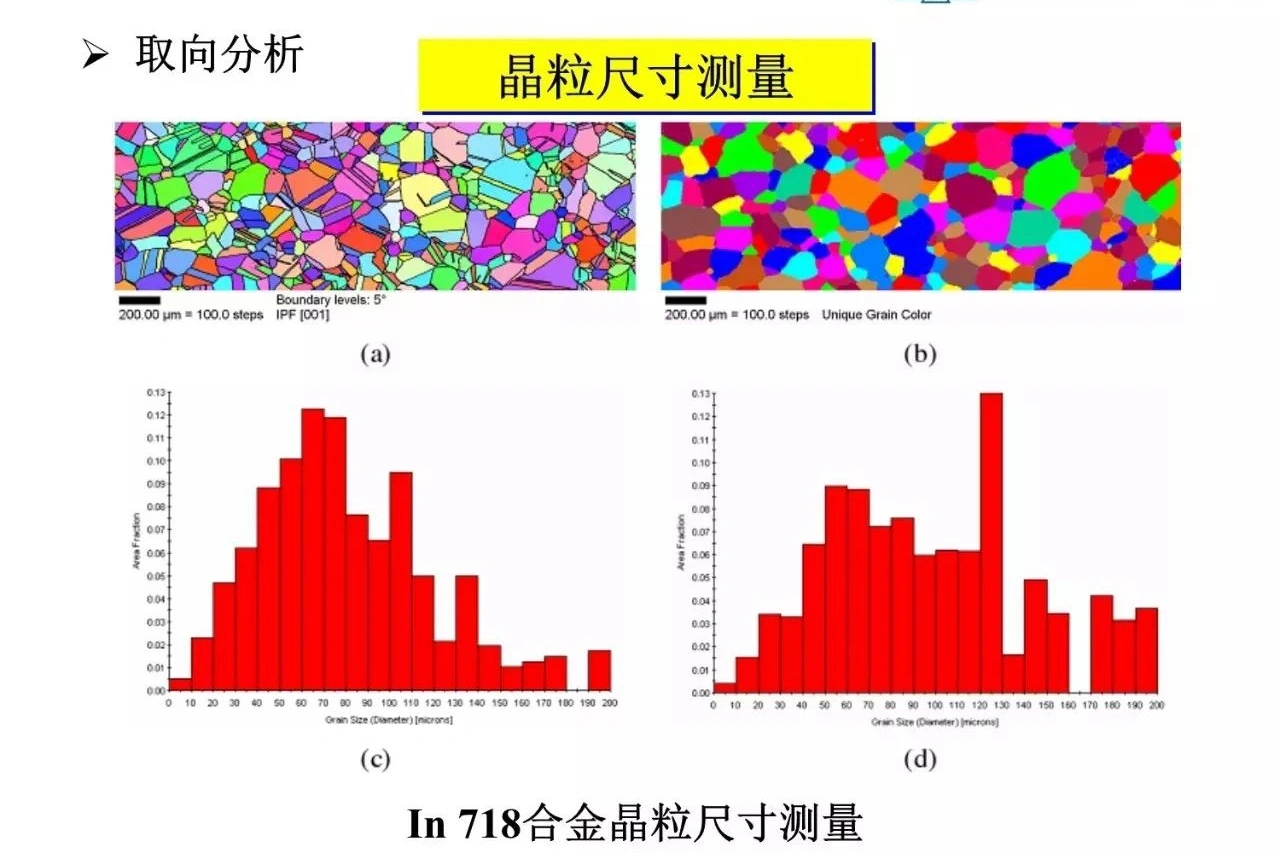

Elektronenrückstreu-Diffraktometer (EBSD)

Erfahren Sie mehr

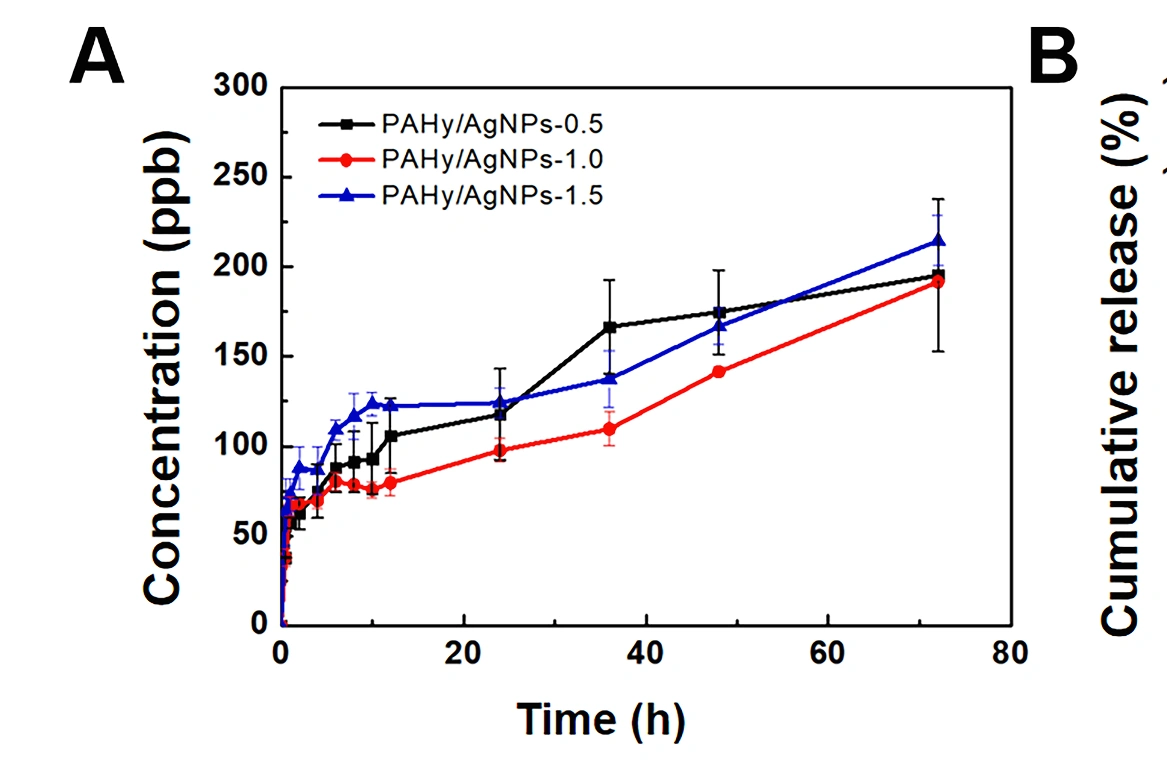

ICP-OES (optische Emissionsspektrometrie)

Erfahren Sie mehr

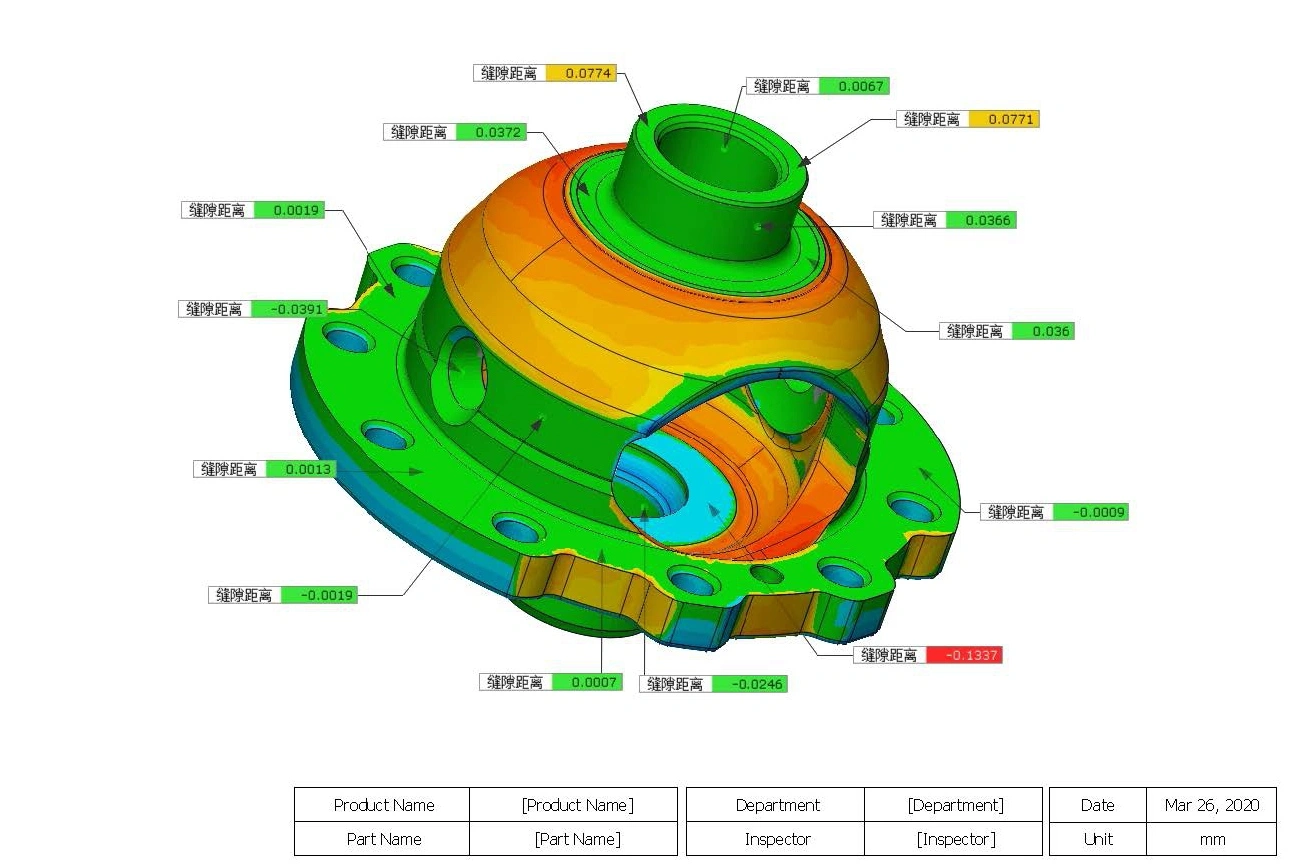

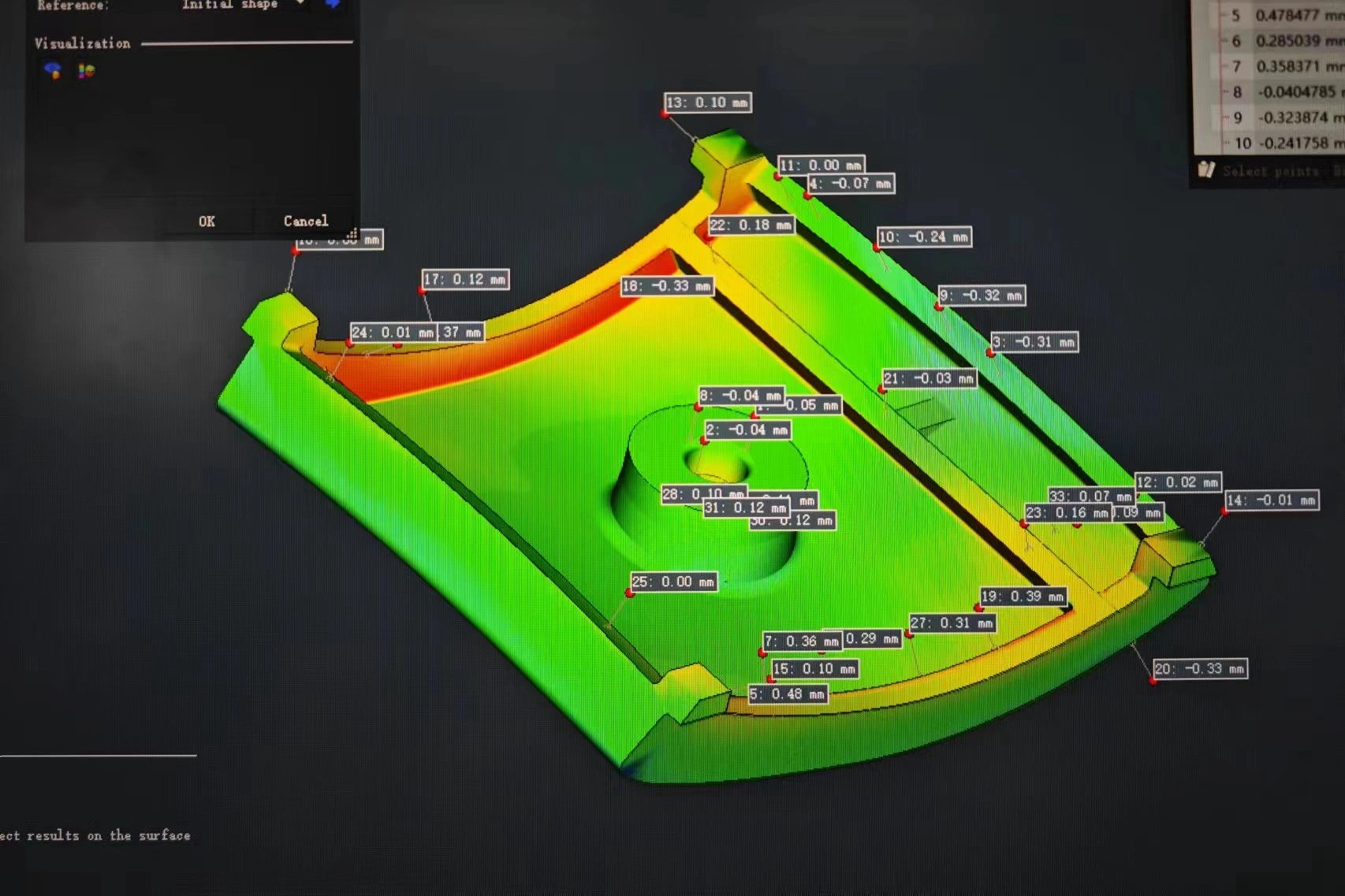

3D-Scan-Messgerät – Prüfung

Erfahren Sie mehr

Koordinatenmessgerät (CMM)

Erfahren Sie mehr

GDMS (Glimmentladungs-Massenspektrometer)

Erfahren Sie mehr

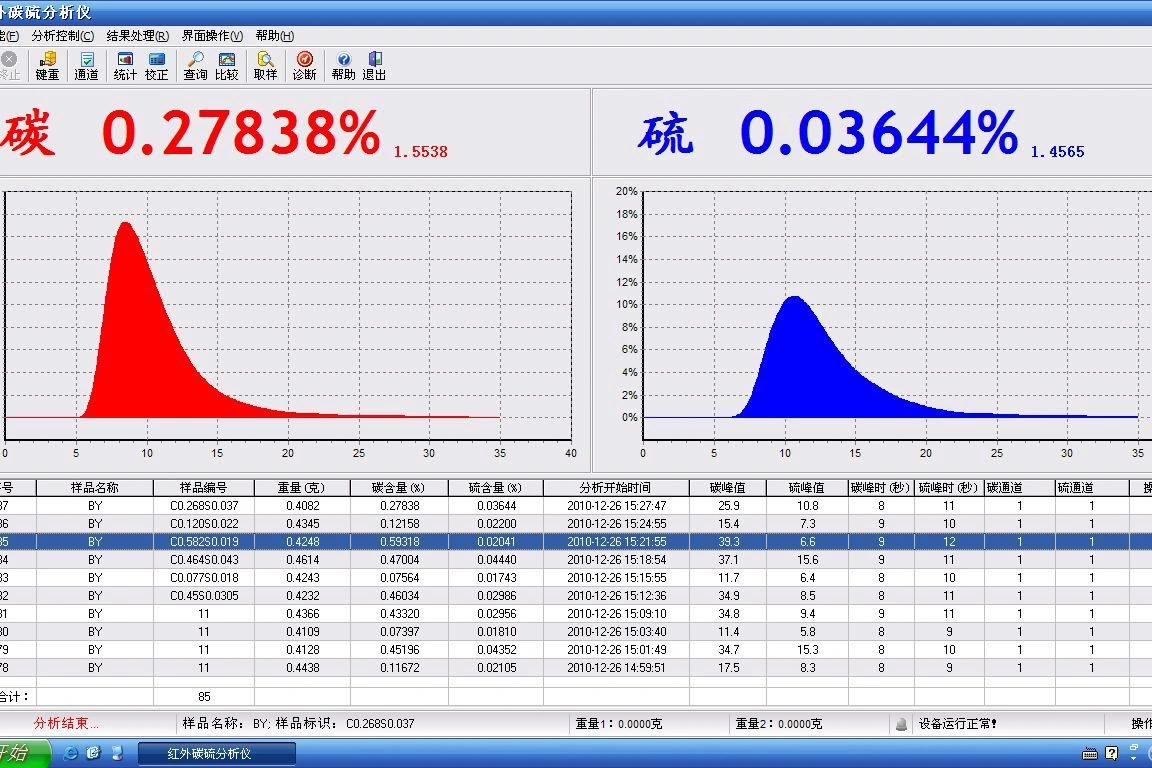

C/S-Analysator – Prüfung

Erfahren Sie mehr

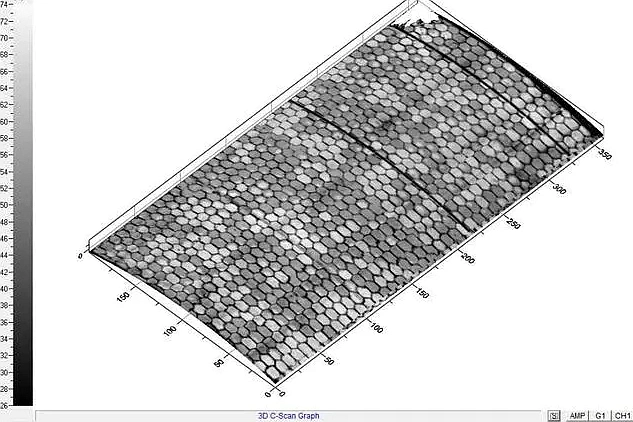

Eintauch-Ultraschallprüfung

Erfahren Sie mehr

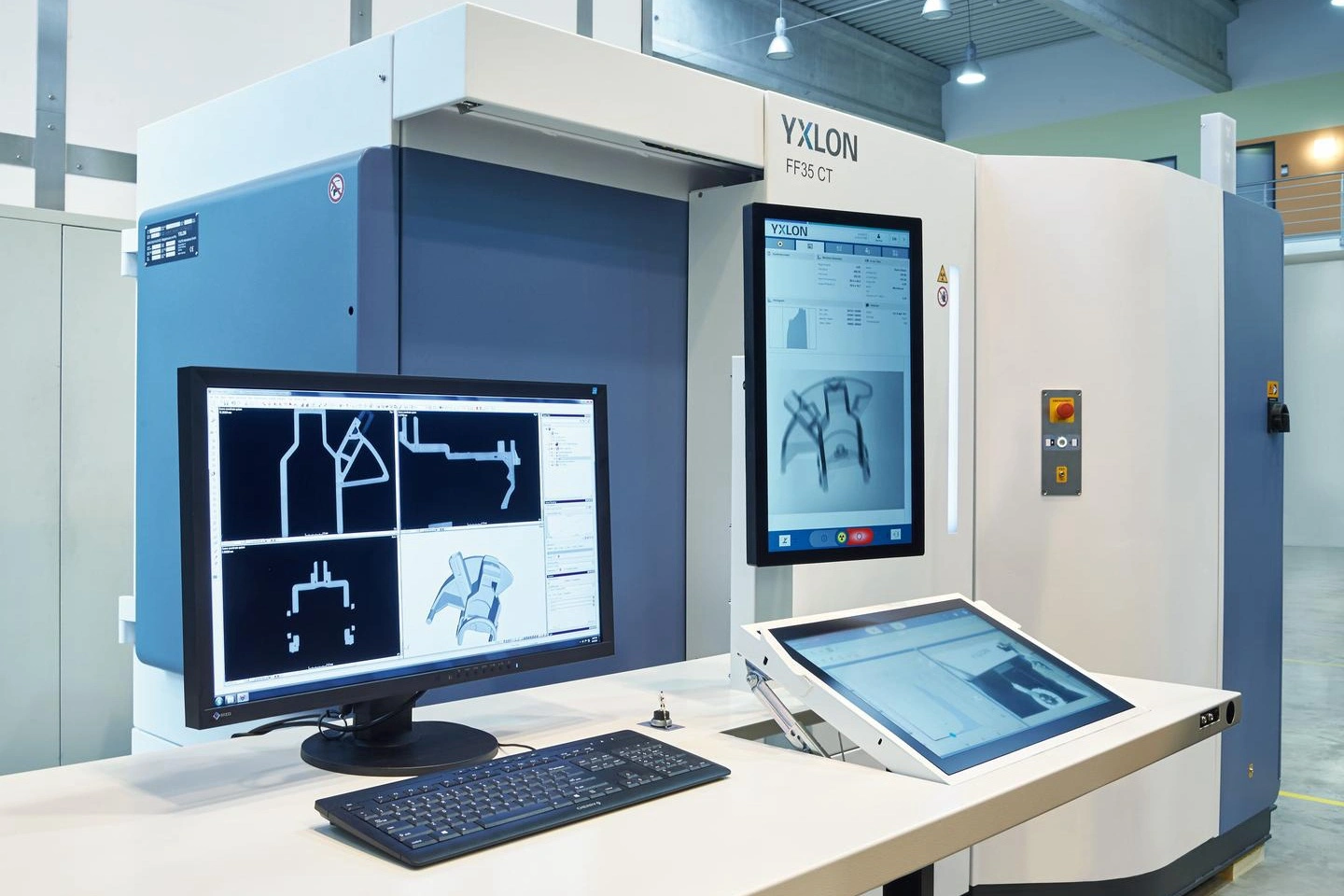

Zeilen-Array-Industrie-CT (GE)

Erfahren Sie mehr

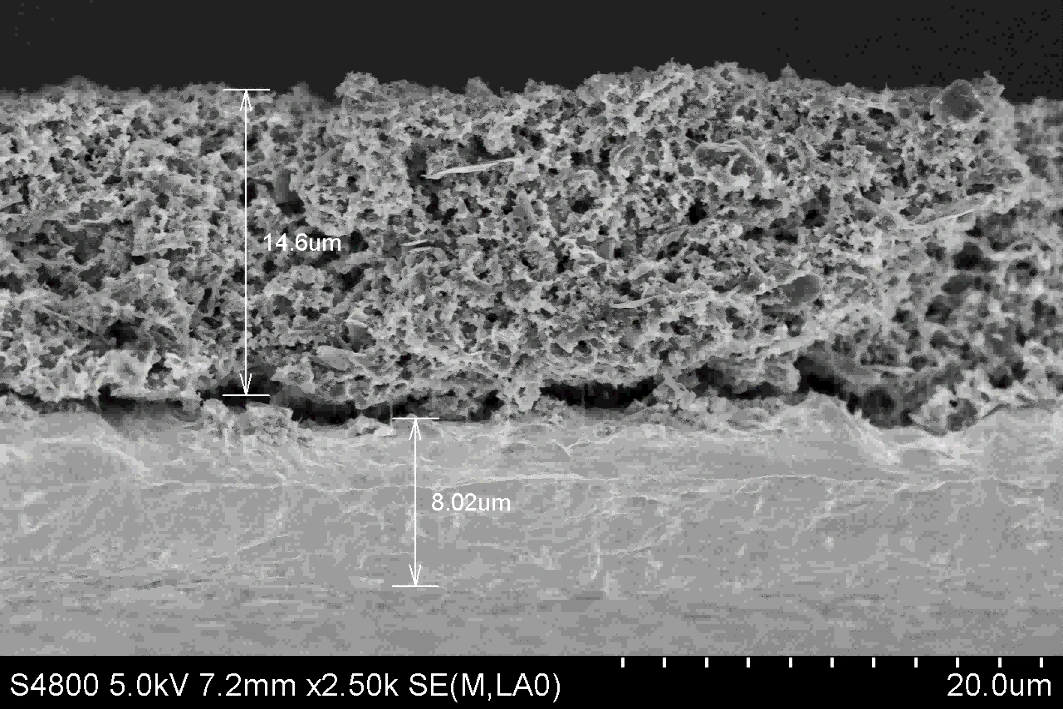

Rasterelektronenmikroskop (REM) – Prüfung

Erfahren Sie mehr

Simultan-Thermoanalysator (STA) – Prüfung

Erfahren Sie mehr

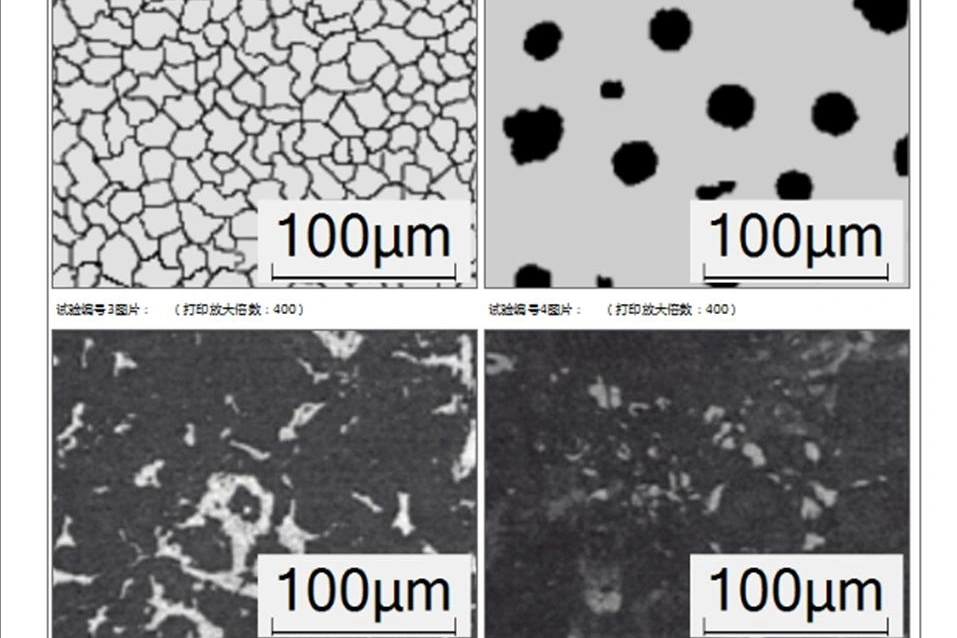

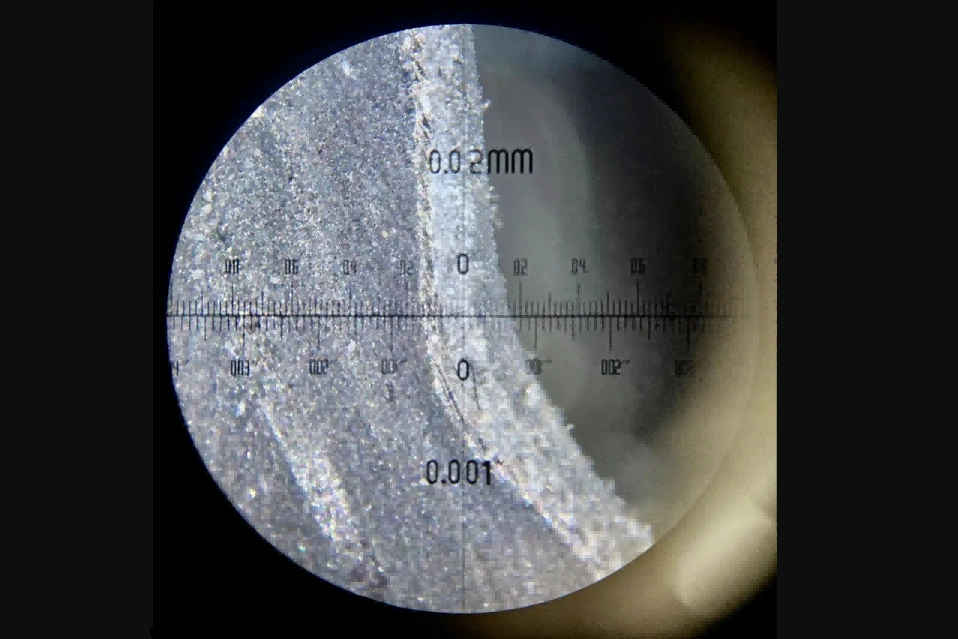

Metallographische Mikroskopie – Prüfung

Erfahren Sie mehr

Stereomikroskop – Prüfung

Erfahren Sie mehr

Neue Technologie

Erfahren Sie mehr

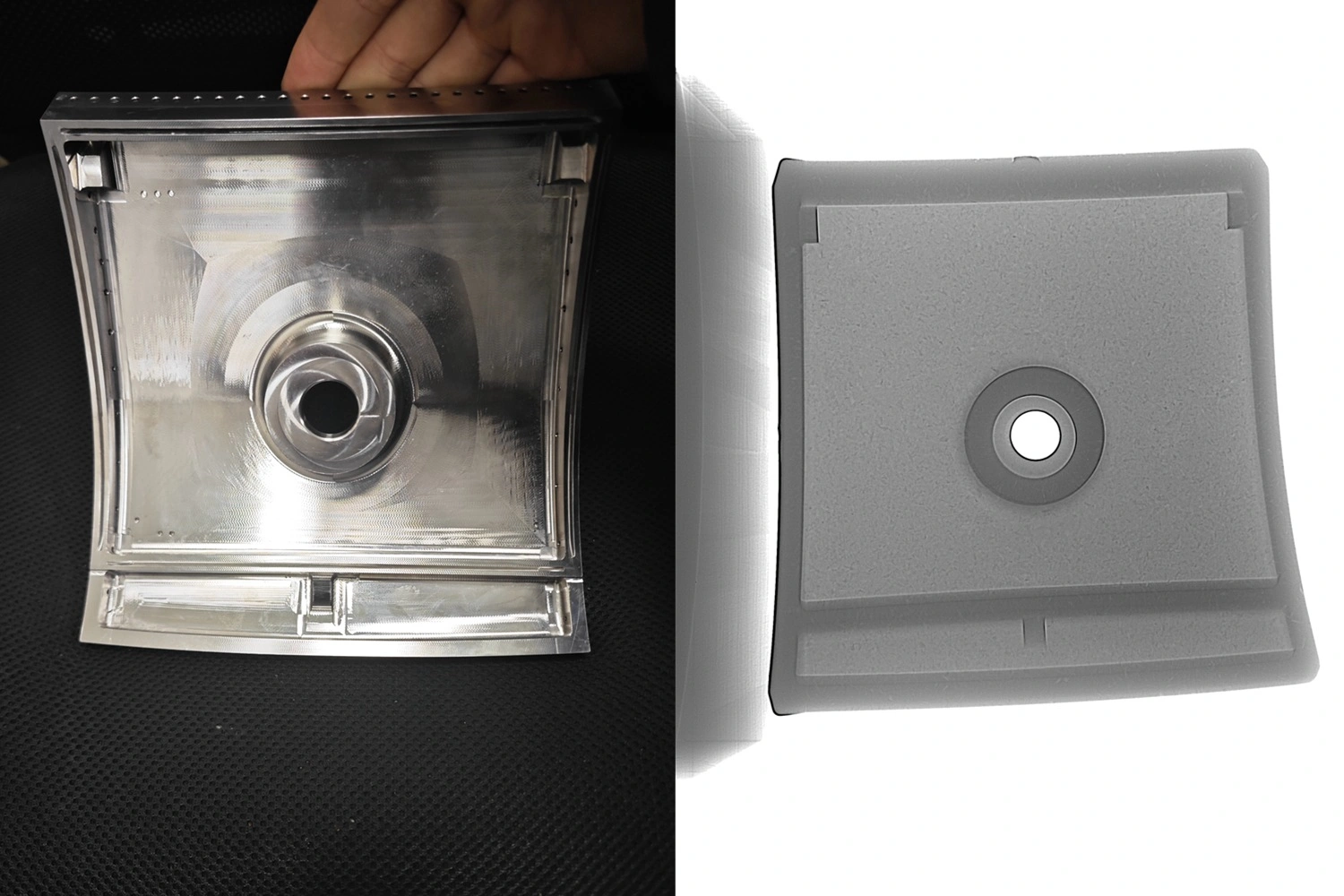

Produktgalerie

Erfahren Sie mehr

Verschiedene Branchen

Erfahren Sie mehr

Oberflächenbearbeitungen

Erfahren Sie mehr

Nachbearbeitung

Erfahren Sie mehr

Fertigungstechnologie

Erfahren Sie mehr

F&E und Simulation

Erfahren Sie mehr

Fertigungsausrüstung

Erfahren Sie mehr

Prüfausrüstung

Erfahren Sie mehr

3D-Druck Prototyping

Erfahren Sie mehr

Häufige Fragen

Erfahren Sie mehr

Kontakt

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Ressourcen erkunden

Dienstleistungen

Lösungen

Copyright © 2026 Aero Precision Works Ltd.All Rights Reserved.