Erweiterte Prüfausrüstungen

Prüfausrüstungen für Superlegierungsteile

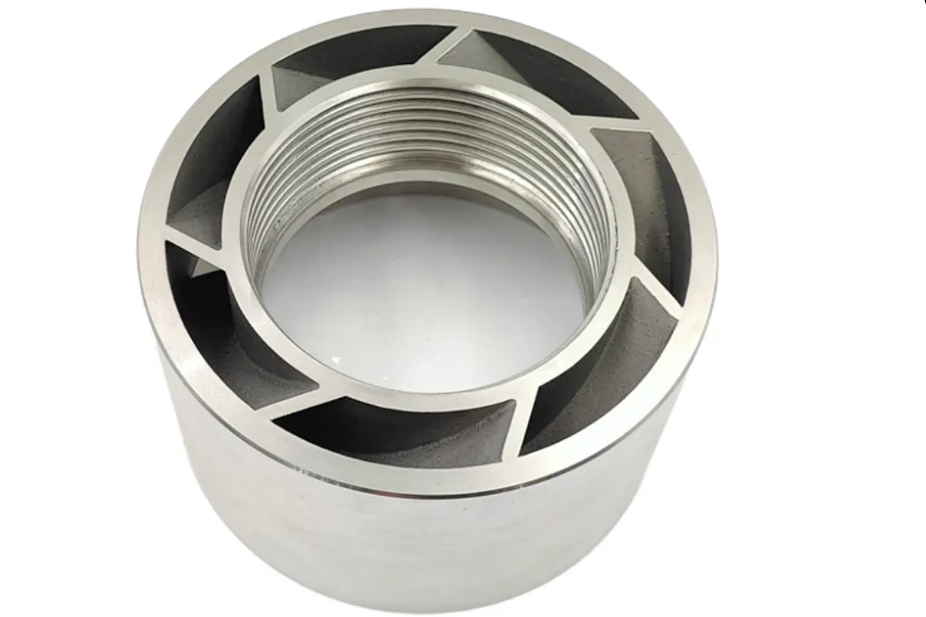

Neway bietet Vakuum-Feinguss, Einkristall- und Richtkristallguss, Pulvermetallurgie, Präzisionsschmieden, 3D-Druck und CNC-Bearbeitung. Hergestellt werden Turbinenschaufeln, -scheiben, Brennkammern, Nachbrenner, Düsenringe, Laufräder, Gehäuse und Gasturbinen für Anwendungen in der Luft- und Raumfahrt.

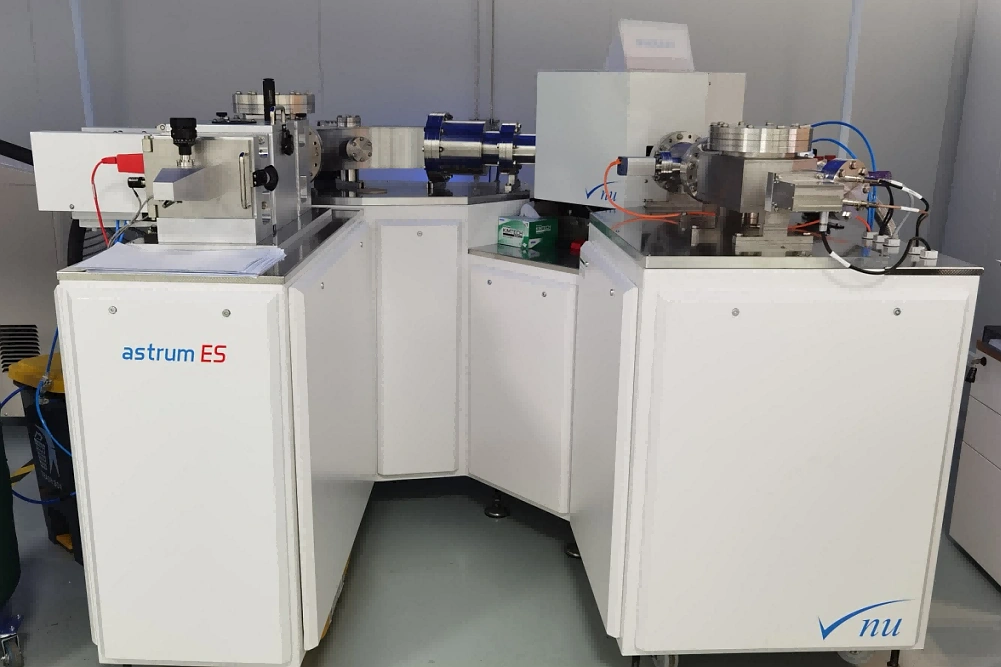

Glühentladungs-Massenspektrometer (GDMS)

Das Glühentladungs-Massenspektrometer (GDMS) ist ein fortschrittliches Analysegerät zur Bestimmung der Elementzusammensetzung fester Proben, insbesondere von Metallen, Legierungen, Halbleitern und Keramiken.

Kohlenstoff-Schwefel-Analysator

Der Kohlenstoff-Schwefel-Analysator misst den Kohlenstoff- und Schwefelgehalt von Superlegierungen, stellt die korrekte Legierungszusammensetzung sicher und verhindert Defekte wie Sprödigkeit und Rissbildung. Er ist entscheidend für die Qualitätssicherung, wahrt die Reinheit der Legierung und optimiert mechanische Eigenschaften. So entstehen zuverlässige Hochleistungsteile wie Turbinenschaufeln für Luft- und Raumfahrt und Energie.

Röntgenprüfwerkstatt

Die Röntgenprüfwerkstatt führt zerstörungsfreie Prüfungen durch, um innere Defekte wie Risse und Porosität in Superlegierungsgussteilen zu erkennen. Sie stellt die strukturelle Integrität sicher, verifiziert Maßhaltigkeit und unterstützt die Qualitätssicherung, indem Bauteile ohne Beschädigung geprüft werden. Diese Inspektion ist entscheidend, um Zuverlässigkeit und Leistung hochpräziser Komponenten wie Turbinenschaufeln in Luft- und Raumfahrt sowie Energietechnik zu zertifizieren.

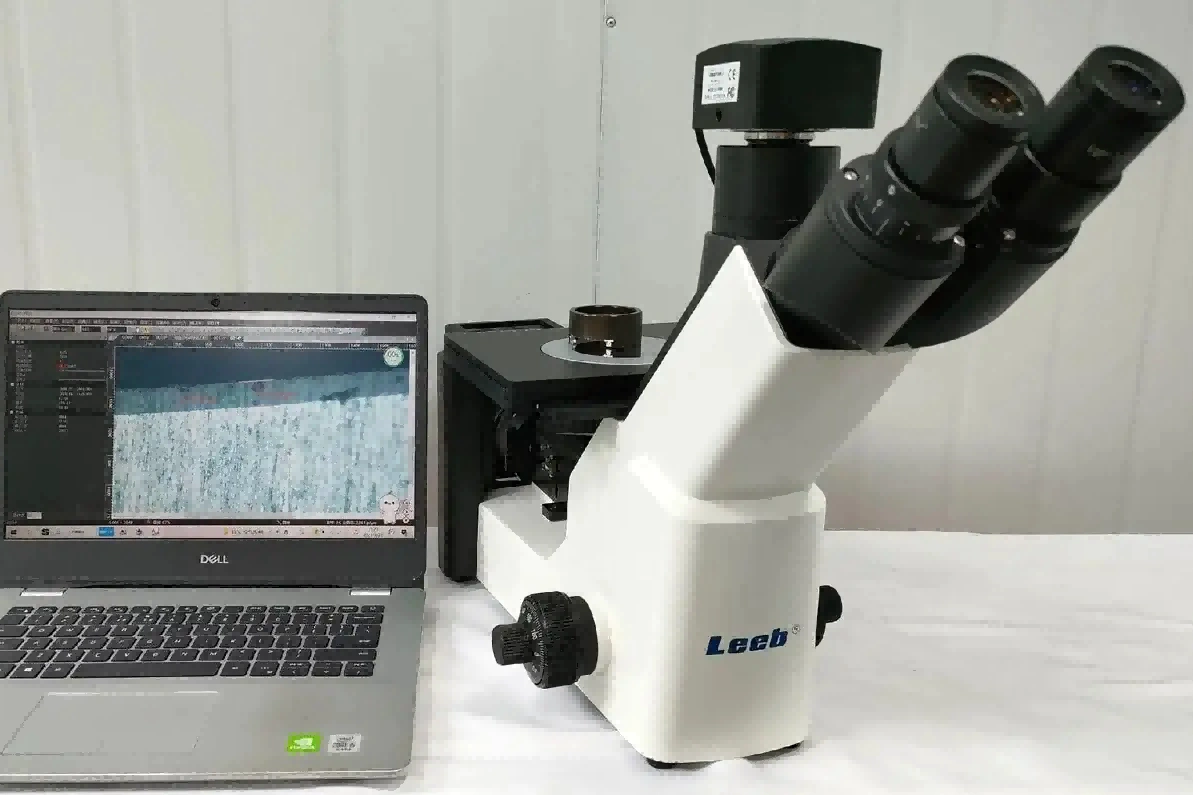

Metallografische Mikroskopie

Die metallografische Mikroskopie untersucht die Mikrostruktur von Gussteilen aus Superlegierungen, erkennt Defekte wie Risse und Einschlüsse und bewertet Korngröße und Phasenzusammensetzung. Sie verifiziert die Wirksamkeit von Wärmebehandlungen und stellt sicher, dass die mechanischen Eigenschaften der Legierung den Konstruktionsvorgaben entsprechen. Diese Detailanalyse ist unerlässlich für langlebige Hochleistungskomponenten in kritischen Branchen wie Luft- und Raumfahrt und Energie.

3D-Scan-Messgerät

Das 3D-Scan-Messgerät stellt Maßhaltigkeit und Oberflächenqualität von Superlegierungsteilen durch präzise 3D-Modelle sicher. Es erkennt Defekte, unterstützt die Qualitätssicherung und vergleicht gescannte Teile mit CAD-Modellen zur Konsistenz. Zudem ermöglicht es Reverse Engineering durch detaillierte Modelle und ist damit essenziell für die Fertigung hochpräziser Komponenten in Branchen wie Luft- und Raumfahrt und Energie.

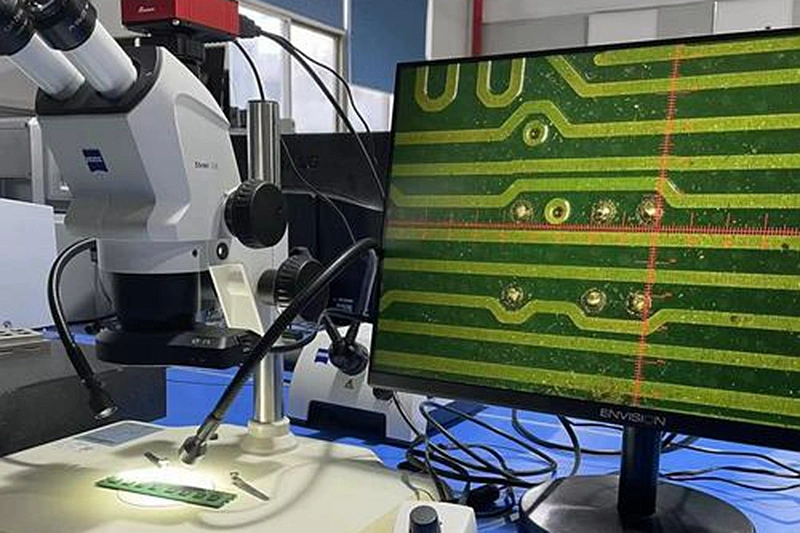

Stereomikroskop

Das Stereomikroskop ermöglicht die detaillierte Prüfung von Superlegierungsteilen: Erkennung von Oberflächendefekten, Untersuchung feiner Merkmale und Visualisierung von Kornstrukturen. Es erlaubt zerstörungsfreie Prüfungen und präzise Maßaufnahmen, damit Bauteile hohe Qualitätsanforderungen erfüllen. Dieses Werkzeug ist entscheidend, um Zuverlässigkeit und Leistung von Superlegierungskomponenten in anspruchsvollen Branchen wie Luft- und Raumfahrt und Energie zu verifizieren.

Rasterelektronenmikroskop (REM)

Das Rasterelektronenmikroskop (REM) liefert hochauflösende Bildgebung und Analysen der chemischen Zusammensetzung von Superlegierungsteilen. Es erkennt Oberflächendefekte, analysiert Mikrostrukturen und untersucht Bruchflächen zur Identifikation von Versagensmechanismen. REM sichert Qualität, Integrität und Leistung von Superlegierungskomponenten und ist damit unverzichtbar in Branchen wie Luft- und Raumfahrt sowie Energie, in denen Präzision und Zuverlässigkeit kritisch sind.

Elektronische Universal-Zugprüfmaschine bei Raumtemperatur

Die elektronische Universal-Zugprüfmaschine bei Raumtemperatur misst Zugfestigkeit, Streckgrenze, Dehnung und Elastizitätsmodul von Superlegierungsteilen. Sie bewertet deren mechanische Eigenschaften und Spannungsbeständigkeit und liefert entscheidende Daten zu Steifigkeit, Duktilität und Bruchverhalten. Diese Prüfung stellt sicher, dass Superlegierungskomponenten die Leistungsanforderungen für Hochlastanwendungen in Luft- und Raumfahrt sowie Energie erfüllen.

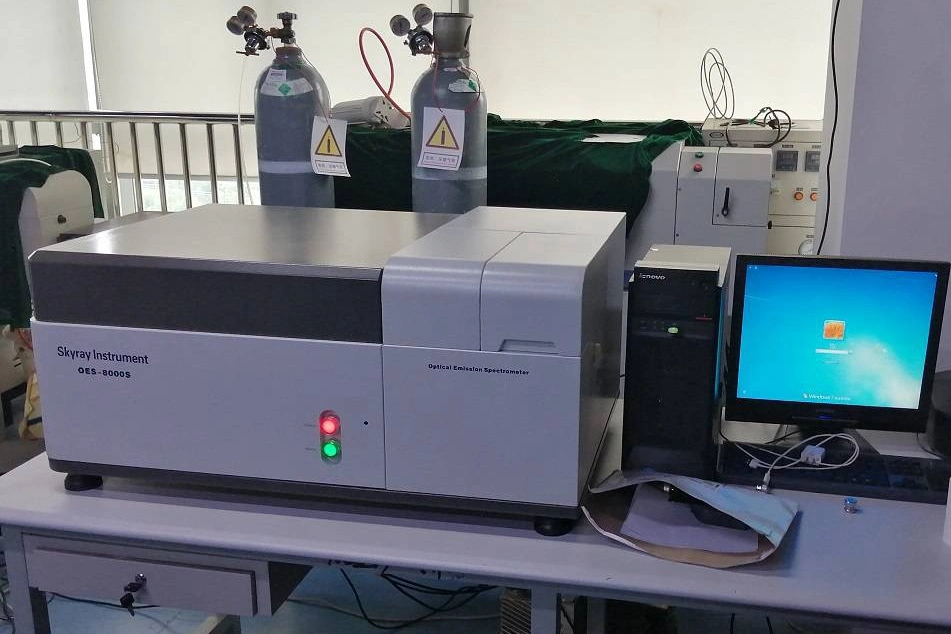

Direktablese-Spektrometer

Das Direktablese-Spektrometer führt eine schnelle, zerstörungsfreie Analyse von Superlegierungsteilen durch und identifiziert sowie quantifiziert deren Elementzusammensetzung. Es verifiziert Legierungsgüten, erkennt Verunreinigungen und stellt chemische Konsistenz für die Qualitätssicherung sicher. Dieses Gerät ist entscheidend, um Integrität und Leistung von Superlegierungskomponenten in Hochlastanwendungen wie Luft- und Raumfahrt sowie Energie zu gewährleisten.

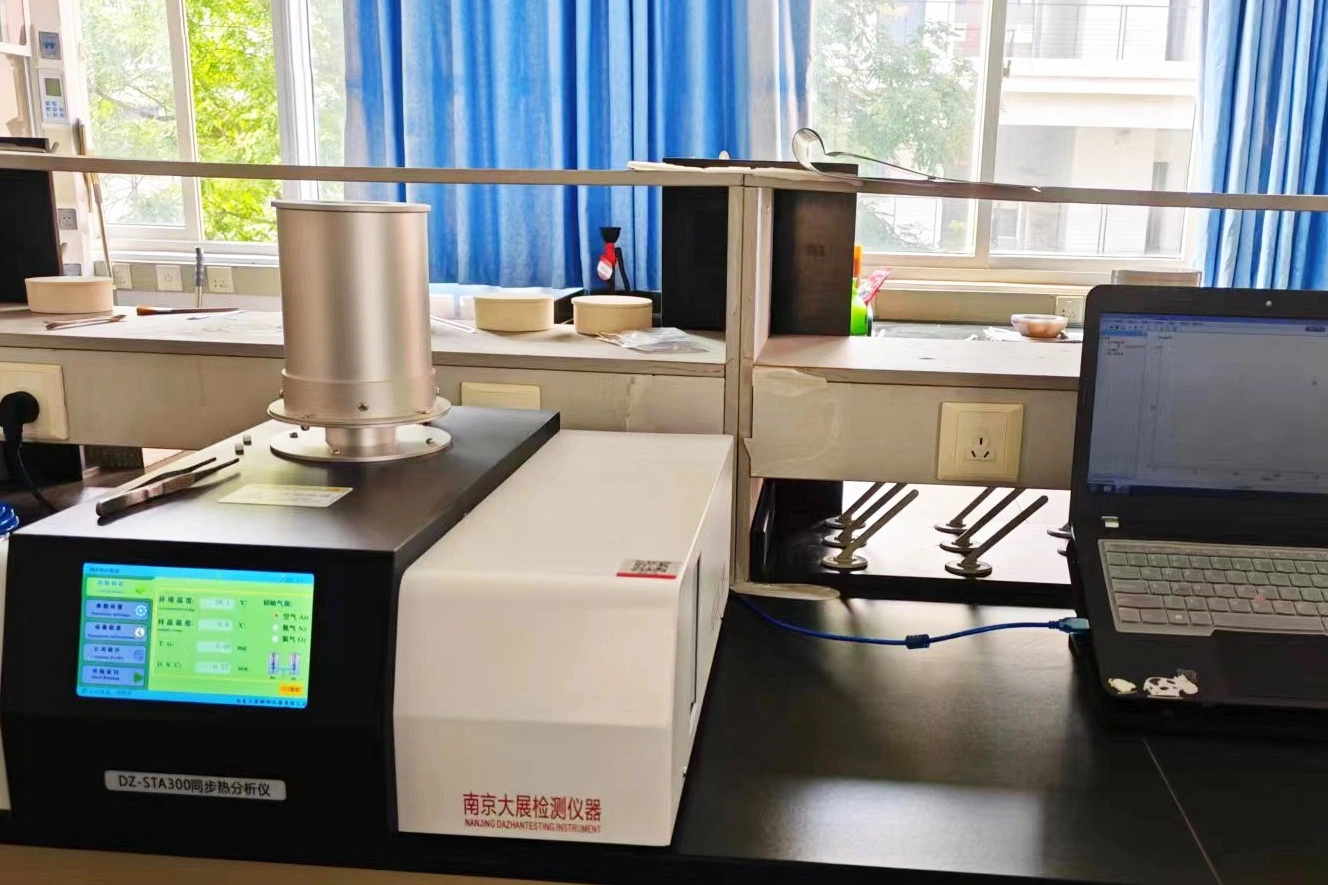

Simultane Thermische Analyse (STA)

Die Simultane Thermische Analyse (STA) bewertet thermische Eigenschaften von Superlegierungsteilen durch Messung von thermischer Stabilität, Phasenübergängen, Wärmekapazität, Zersetzung und Oxidationsverhalten. Sie liefert wesentliche Einblicke in das Verhalten von Superlegierungen bei hohen Temperaturen und stellt Zuverlässigkeit und Effizienz in anspruchsvollen Anwendungen wie Luft- und Raumfahrt sowie Energieerzeugung sicher, wo thermische Beständigkeit essenziell ist.

Dynamischer und statischer Ermüdungsprüfer

Der dynamische und statische Ermüdungsprüfer bewertet die Dauerfestigkeit von Superlegierungsteilen unter zyklischer und konstanter Belastung. Er analysiert Rissinitiierung und -ausbreitung sowie Spannungsbeständigkeit und prognostiziert die Lebensdauer von Komponenten. Diese Prüfungen stellen sicher, dass Superlegierungsteile – z. B. Turbinenschaufeln – den Anforderungen hochbelasteter Umgebungen in Luft- und Raumfahrt sowie Energie standhalten.

450 kV Line-Array Industrie-CT (GE)

Die Line-Array Industrie-CT ermöglicht hochauflösende 3D-Bildgebung für die zerstörungsfreie Prüfung von Superlegierungsteilen. Sie erkennt innere Defekte, verifiziert Maßhaltigkeit, analysiert Materialdichte und inspiziert komplexe Geometrien. So werden Qualität, Präzision und Zuverlässigkeit der Komponenten sichergestellt – essenziell für Branchen wie Luft- und Raumfahrt sowie Energie, in denen Hochleistungs-Superlegierungsteile kritisch sind.

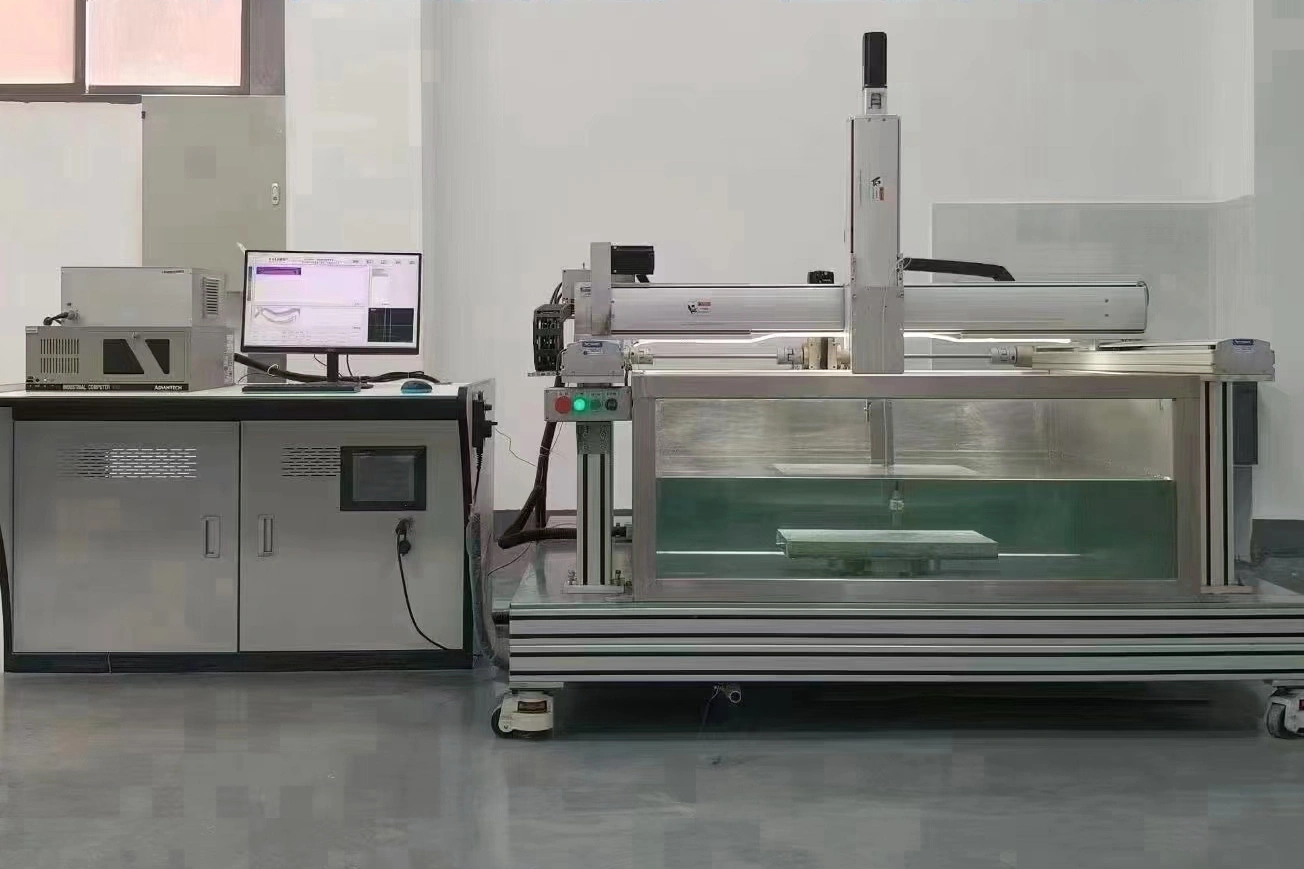

Wasserimmersions-Ultraschallprüfgerät

Das Wasserimmersions-Ultraschallprüfgerät erkennt innere Defekte, misst Dicken, bewertet die Verbindungsqualität und prüft die Materialhomogenität in Superlegierungsteilen. Es bietet zerstörungsfreie Prüfung mittels Ultraschallwellen und stellt so die strukturelle Integrität und die Einhaltung der Konstruktionsspezifikationen sicher. Diese Technologie ist entscheidend, um die Qualität und Zuverlässigkeit von Komponenten in Hochleistungsbranchen wie Luft- und Raumfahrt sowie Energie zu verifizieren.

Produktionslinie für Oberflächenkorrosion

Die Produktionslinie für Oberflächenkorrosion prüft und verbessert die Korrosionsbeständigkeit von Superlegierungsteilen durch Simulation harter Umgebungen, das Aufbringen von Schutzbehandlungen und das Sichtbarmachen von Oberflächendefekten. Sie stellt die Einhaltung von Qualitätsstandards sicher und passt die Oberflächenrauheit für optimale Leistung an. Dieser Prozess ist für Superlegierungskomponenten unter extremen Bedingungen – etwa in Luft- und Raumfahrt sowie Energie – unverzichtbar.

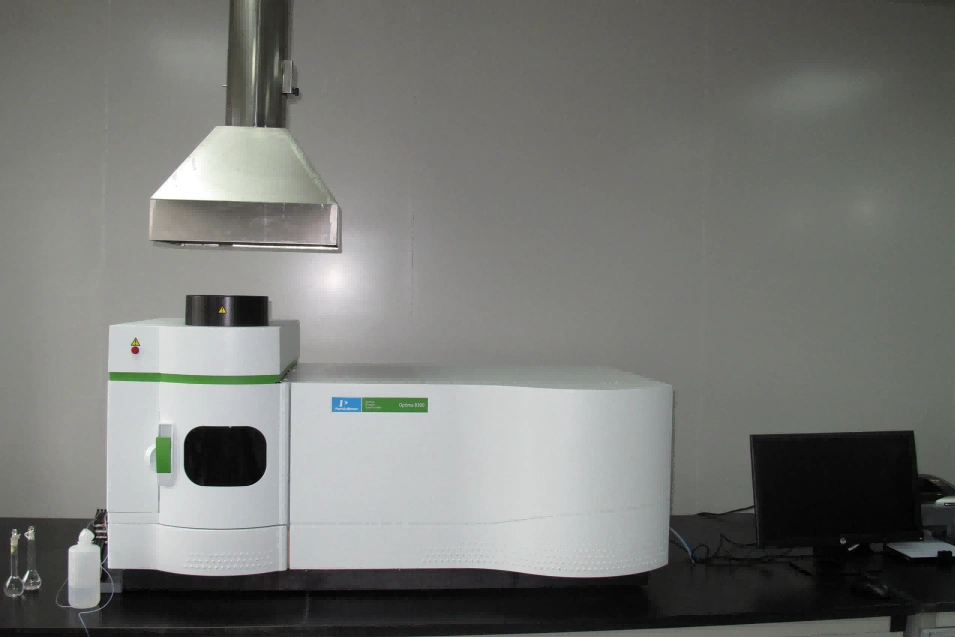

Optisches Emissionsspektrometer mit induktiv gekoppeltem Plasma (ICP-OES)

Das optische Emissionsspektrometer mit induktiv gekoppeltem Plasma (ICP-OES) analysiert die Elementzusammensetzung von Superlegierungsteilen und erkennt Spurenelemente sowie Verunreinigungen. Es stellt die Verifizierung der Legierungsgüte, die Qualitätssicherung und die Konformität mit Industriestandards sicher. Diese zerstörungsfreie Prüfmethode ist entscheidend, um die chemische Integrität und Leistung von Superlegierungen in hochbelasteten Umgebungen wie Luft- und Raumfahrt sowie Energie zu gewährleisten.

Elektronenrückstreu-Diffraktometer (EBSD)

Das Elektronenrückstreu-Diffraktometer (EBSD) analysiert die Mikrostruktur von Superlegierungsteilen, indem es kristallographische Orientierungen kartiert, Korngrenzen charakterisiert, Phasen identifiziert und Dehnung sowie Verformung bewertet. Es unterstützt zudem die Versagensanalyse. Diese detaillierten Mikrostruktureinblicke sichern optimale mechanische Leistung und Zuverlässigkeit von Superlegierungskomponenten in hochbelasteten Umgebungen wie Luft- und Raumfahrt sowie Energie.

Prüfplattform für thermophysikalische Eigenschaften

Die Prüfplattform für thermophysikalische Eigenschaften misst zentrale thermische Kennwerte von Superlegierungsteilen, darunter Wärmeleitfähigkeit, spezifische Wärmekapazität, Wärmeausdehnung und Wärmediffusivität. Zudem bewertet sie die Hochtemperatur-Stabilität und stellt sicher, dass Superlegierungskomponenten ihre Leistung und Maßhaltigkeit unter extremer Hitze beibehalten. Diese Prüfungen sind entscheidend, um die Dauerhaftigkeit und Zuverlässigkeit von Superlegierungen in Luft- und Raumfahrt sowie Energie zu validieren.

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Ressourcen erkunden

Dienstleistungen

Lösungen

Copyright © 2026 Aero Precision Works Ltd.All Rights Reserved.