Service de post-traitement des ébauches en superalliage

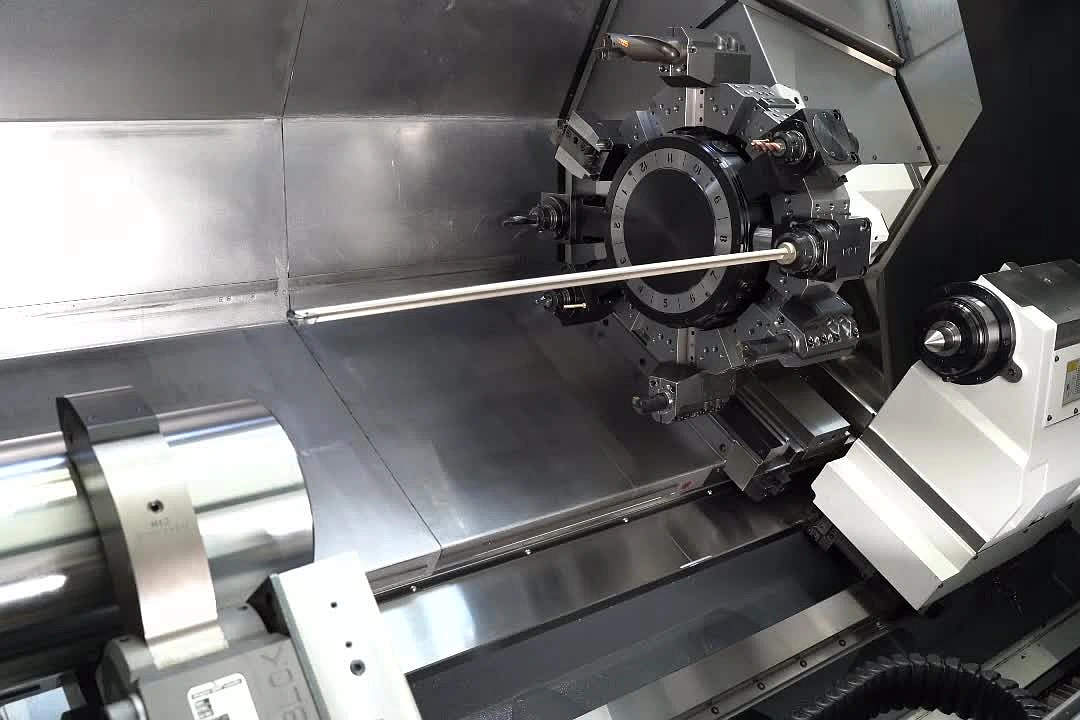

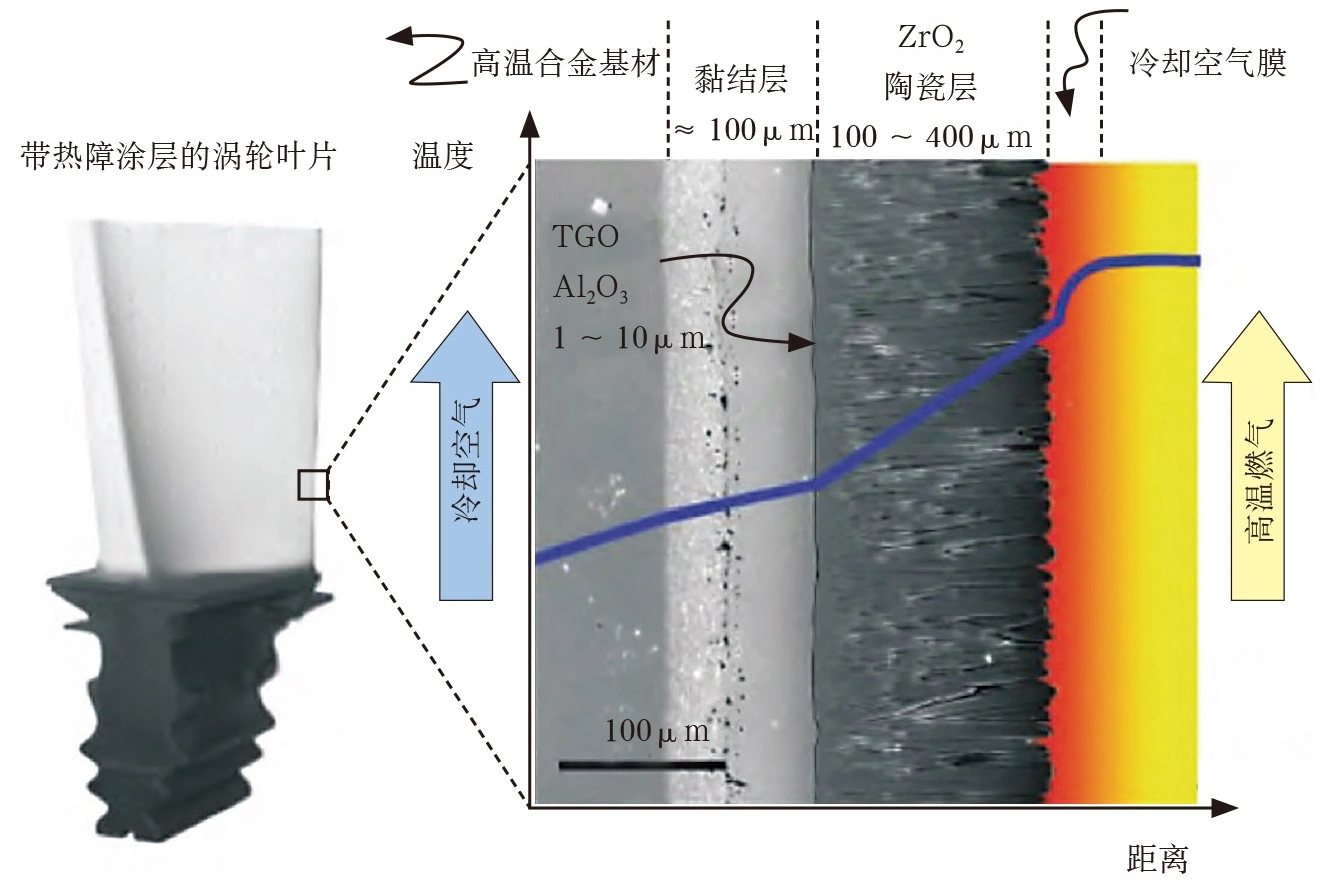

Notre service de post-traitement des ébauches en superalliage comprend le pressage isostatique à chaud (HIP), des traitements thermiques de précision, l’usinage CNC avancé, le soudage des superalliages, le perçage de trous profonds, l’électroérosion (EDM), le revêtement barrière thermique (TBC) et des essais matériaux complets pour des performances et une durabilité optimales.

- Nous proposons le post-traitement des ébauches suivantes:

- Pièces de fonderie à la cire perdue sous vide

- Pièces de métallurgie des poudres

- Pièces forgées de précision

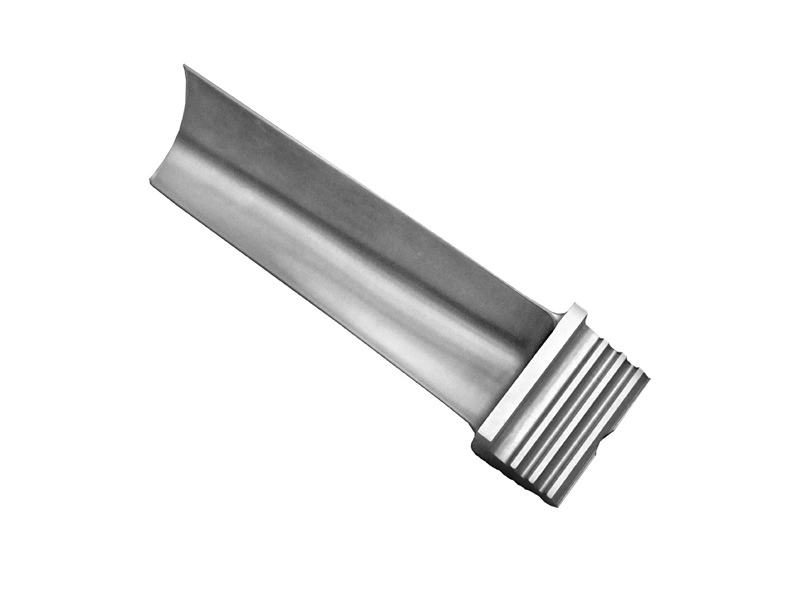

- Pièces usinées CNC

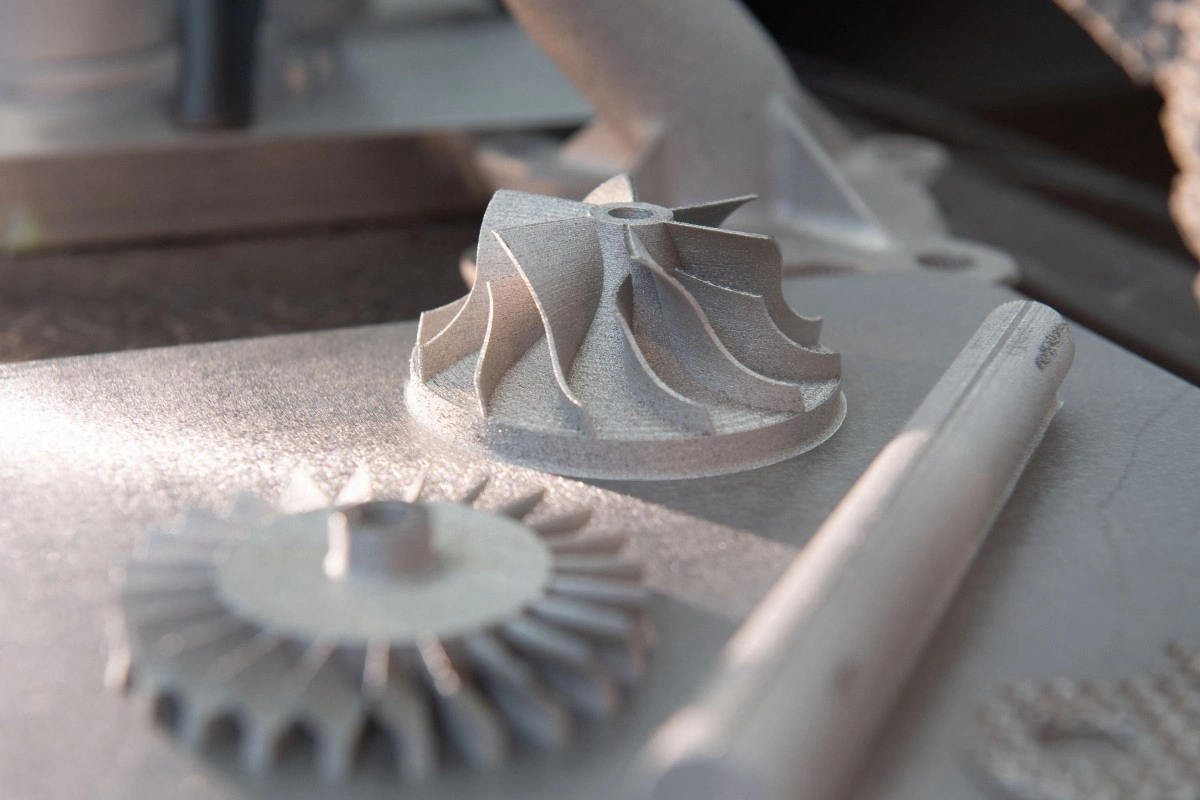

- Pièces imprimées 3D

- Superalliages: Alliage Inconel, Série CMSX, Alliage Monel, Alliage Hastelloy, Alliage Stellite, Alliage Nimonic, Alliage titane, Alliages René, Alliage monocristallin

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Importance du post-traitement sur les pièces en superalliage

Le post-traitement est essentiel pour améliorer les propriétés mécaniques des pièces en superalliage, éliminer les contraintes résiduelles et améliorer la qualité de surface. Des techniques comme le traitement thermique, le pressage isostatique à chaud (HIP) et le soudage affinent les microstructures, augmentent la résistance et prolongent la durée de vie des composants. Le post-traitement garantit la conformité aux normes strictes de l’industrie, améliorant la performance et la fiabilité dans des applications à fortes contraintes comme l’aéronautique, la production d’énergie et l’énergie.

Ébauches en superalliage que nous fabriquons

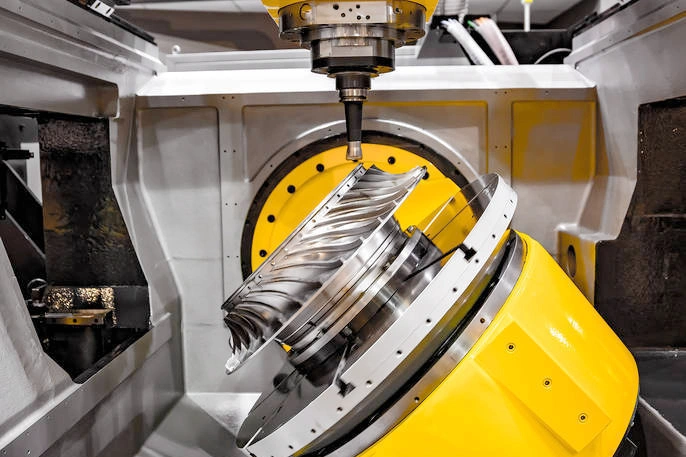

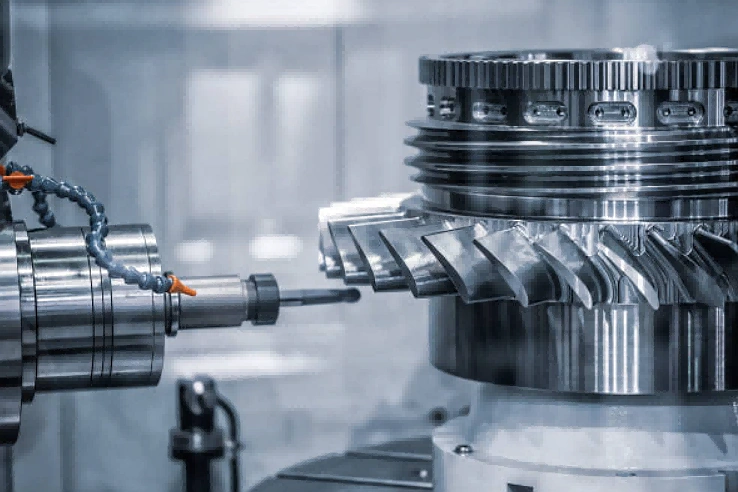

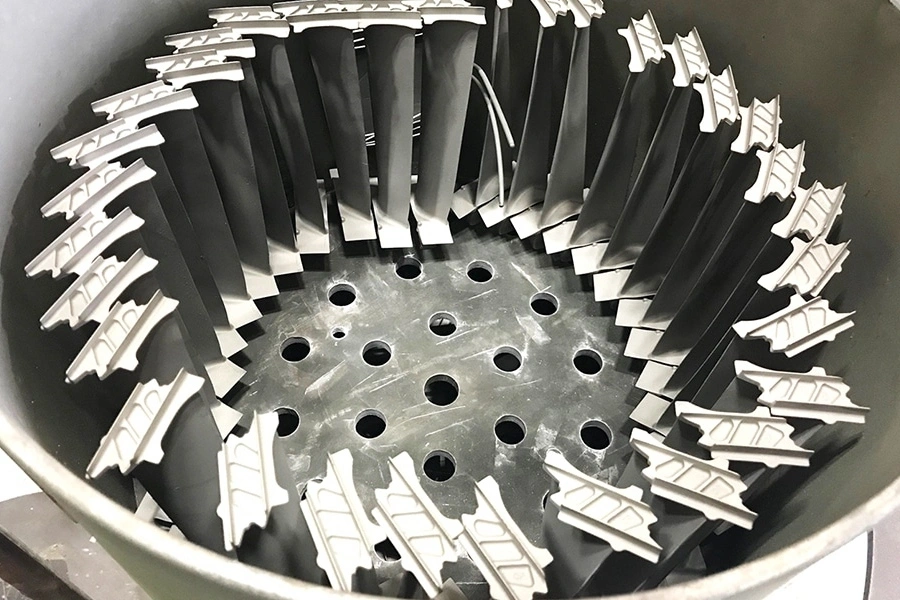

Neway est spécialisé dans la fonderie sous vide et la forge d’alliages à haute température, y compris la coulée monocristalline, la coulée directionnelle, la métallurgie des poudres et la coulée équiaxe des alliages à haute température. Nous proposons également l’usinage CNC, la fabrication rapide par impression 3D pour ces alliages, ainsi que des post-traitements tels que le perçage profond, l’EDM, le TBC, le pressage isostatique à chaud, etc., pour vous fournir un service tout-en-un.

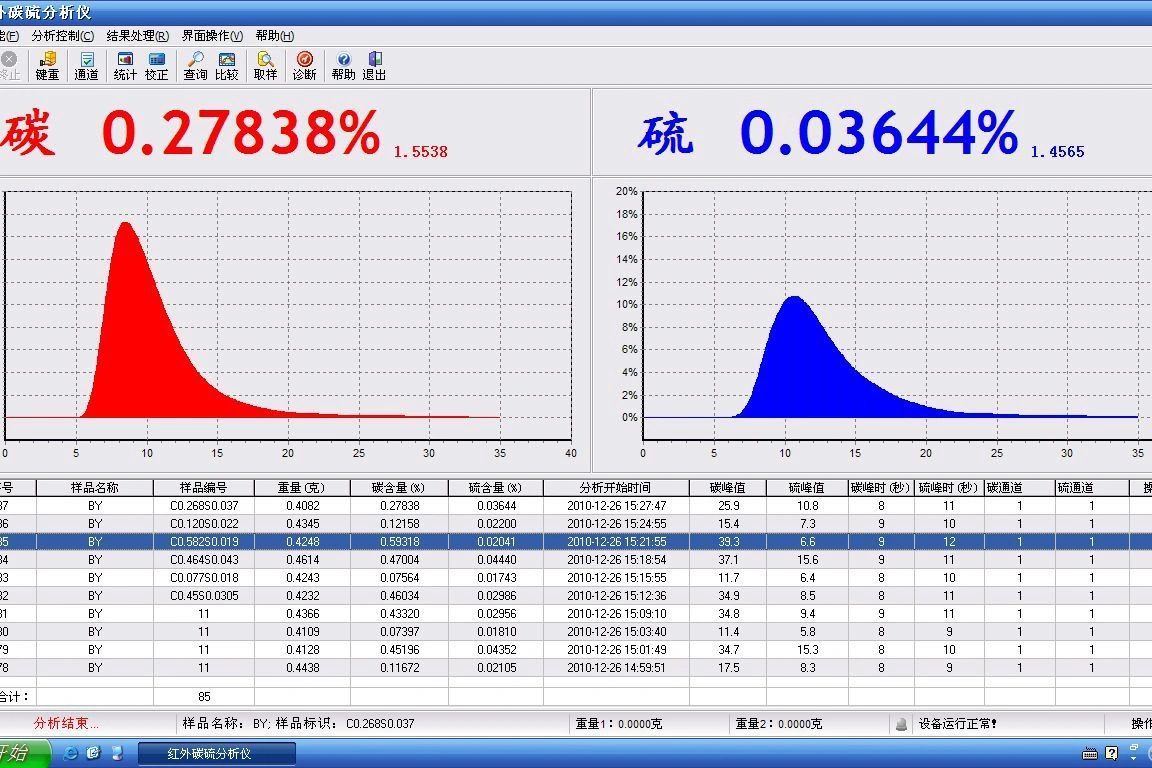

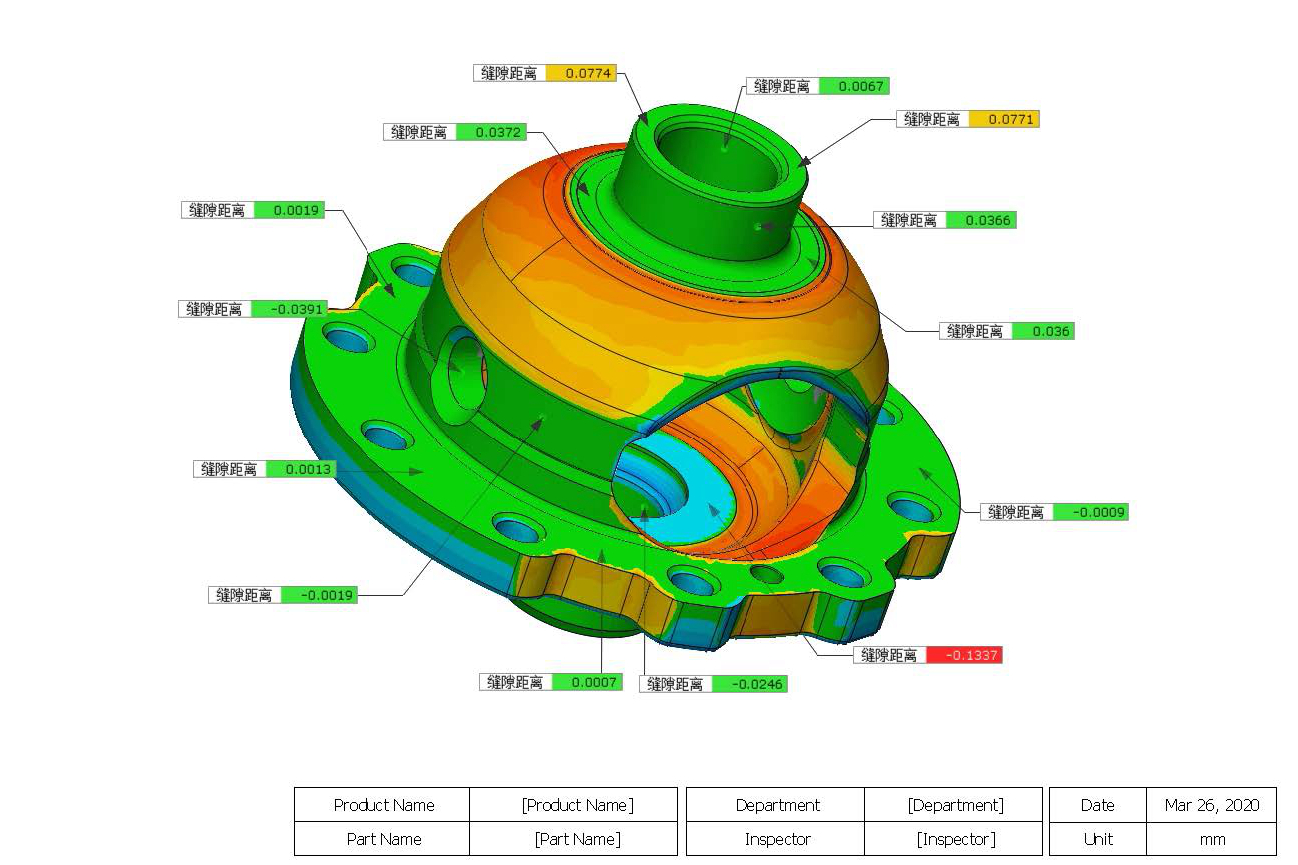

Post-traitements et finitions de surface des ébauches

Neway fournit des services de post-traitement pour les pièces en alliages à haute température issues de la fonderie sous vide et de l’impression 3D. Par exemple : pressage isostatique à chaud (HIP), traitements thermiques, soudage des superalliages, revêtement barrière thermique (TBC), essais et analyses des matériaux, usinage CNC, perçage de trous profonds et électroérosion (EDM).

À propos de la fabrication de composants personnalisés en superalliage

Nous sommes spécialisés dans la fabrication de composants en superalliage sur mesure, adaptés à vos besoins. Nous proposons des procédés avancés de fonderie, de forge et d’usinage pour des pièces complexes comme des aubes de turbine, des roues et des chambres de combustion. Notre expertise garantit une résistance mécanique, une tenue thermique et une protection contre la corrosion exceptionnelles, idéales pour l’aéronautique, l’énergie et l’industrie, dans des environnements extrêmes où la performance est essentielle.

En savoir plus

Aéronautique et aviation

En savoir plus

Production d’énergie

En savoir plus

Pétrole et gaz

En savoir plus

Énergie

En savoir plus

Marine

En savoir plus

Mines

En savoir plus

Automobile

En savoir plus

Procédés chimiques

En savoir plus

Pharmaceutique et agroalimentaire

En savoir plus

Défense

En savoir plus

Nucléaire

En savoir plus

Plus de cas

En savoir plus

Nouvelles technologies

En savoir plus

Galerie de produits

En savoir plus

Secteurs variés

En savoir plus

Finitions de surface

En savoir plus

Post-traitement

En savoir plus

Technologies de fabrication

En savoir plus

R&D et simulation

En savoir plus

Équipements de production

En savoir plus

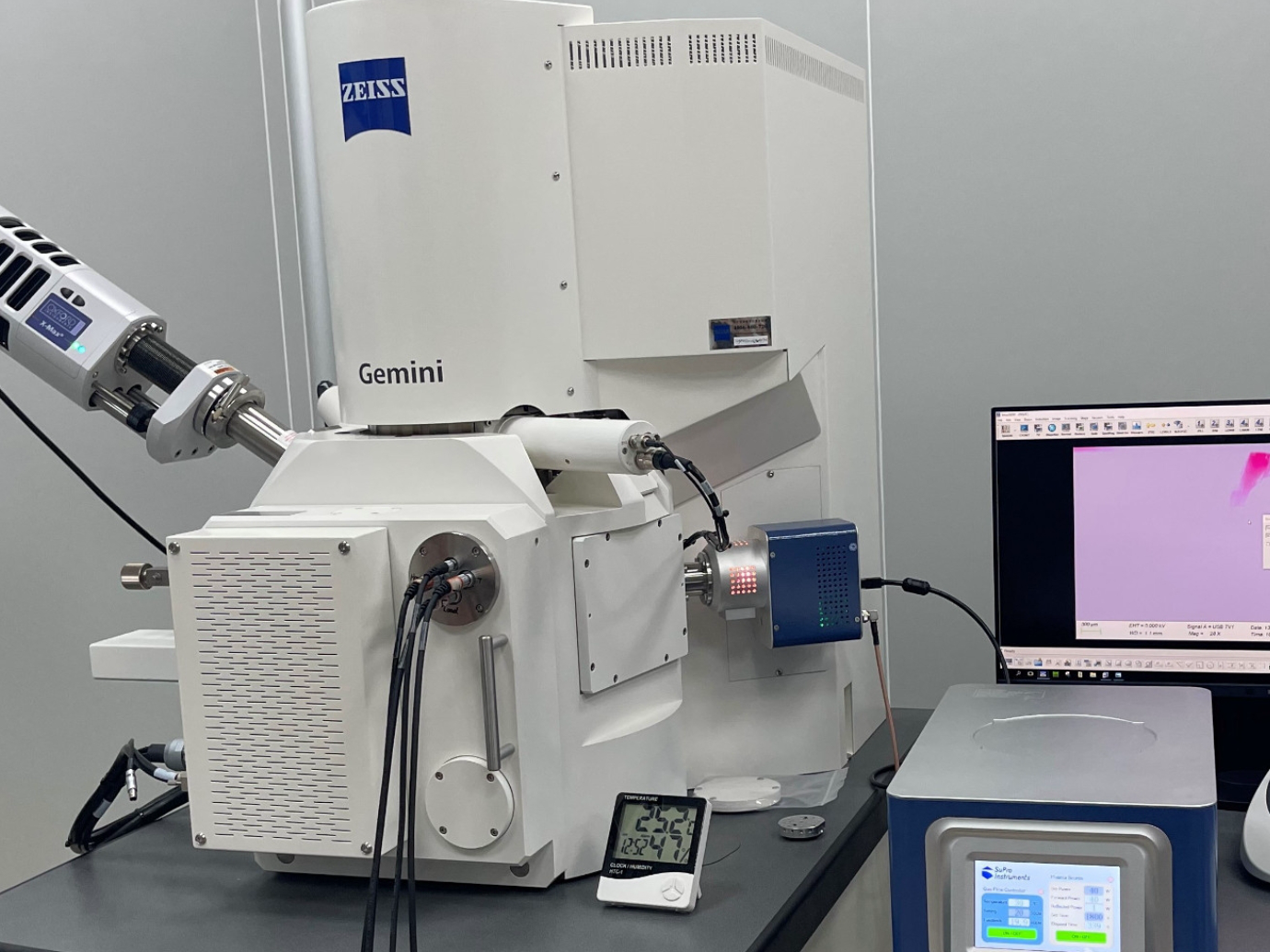

Équipements d’essais

En savoir plus

BLOGS

En savoir plus

FAQs

En savoir plus

Contact

Galerie de pièces en alliages haute température – Série CMSX

Nous avons réalisé le post-traitement de pièces en superalliage telles que des aubes et disques de turbine, des chambres de combustion et des anneaux de buses, via HIP, traitements thermiques et usinage CNC. Ces composants offrent une résistance, une durabilité et une tenue à la chaleur remarquables pour l’aéronautique et l’énergie.

Commençons un nouveau projet aujourd'hui