Usine et fournisseur de pièces en superalliage sur mesure

Services de fabrication de pièces en superalliage pour la production d'énergie

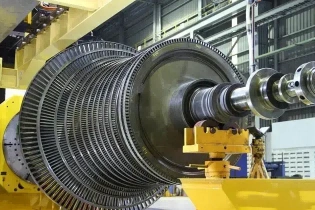

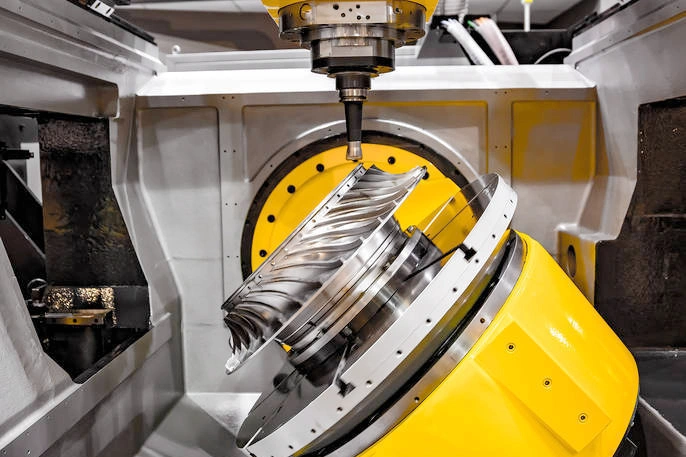

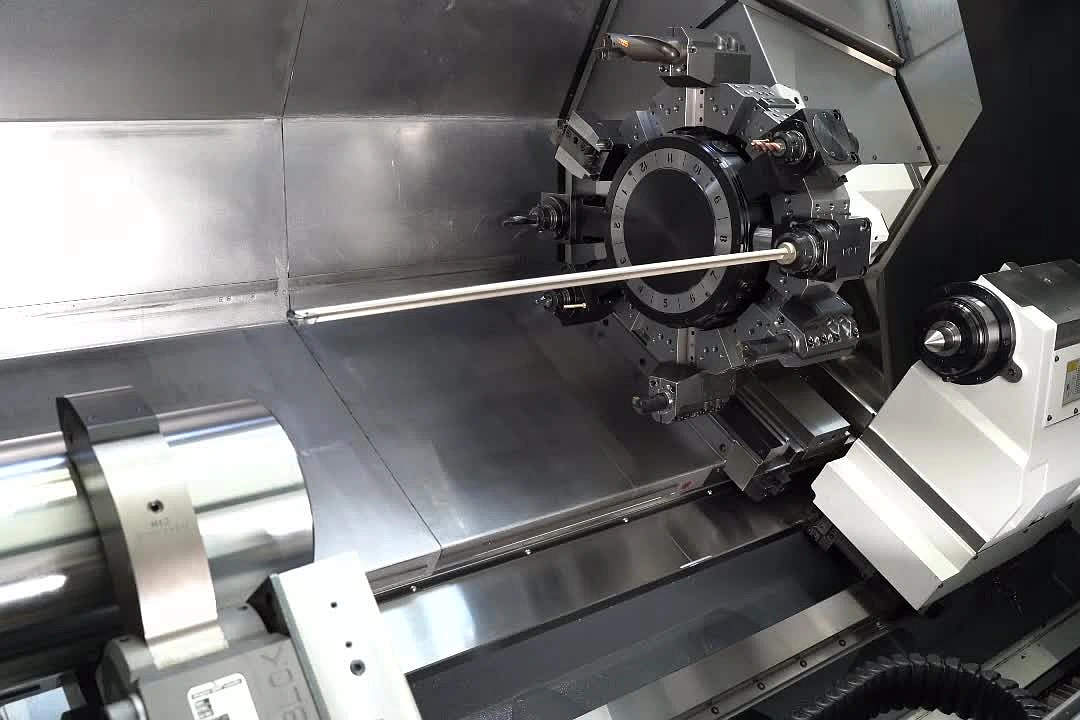

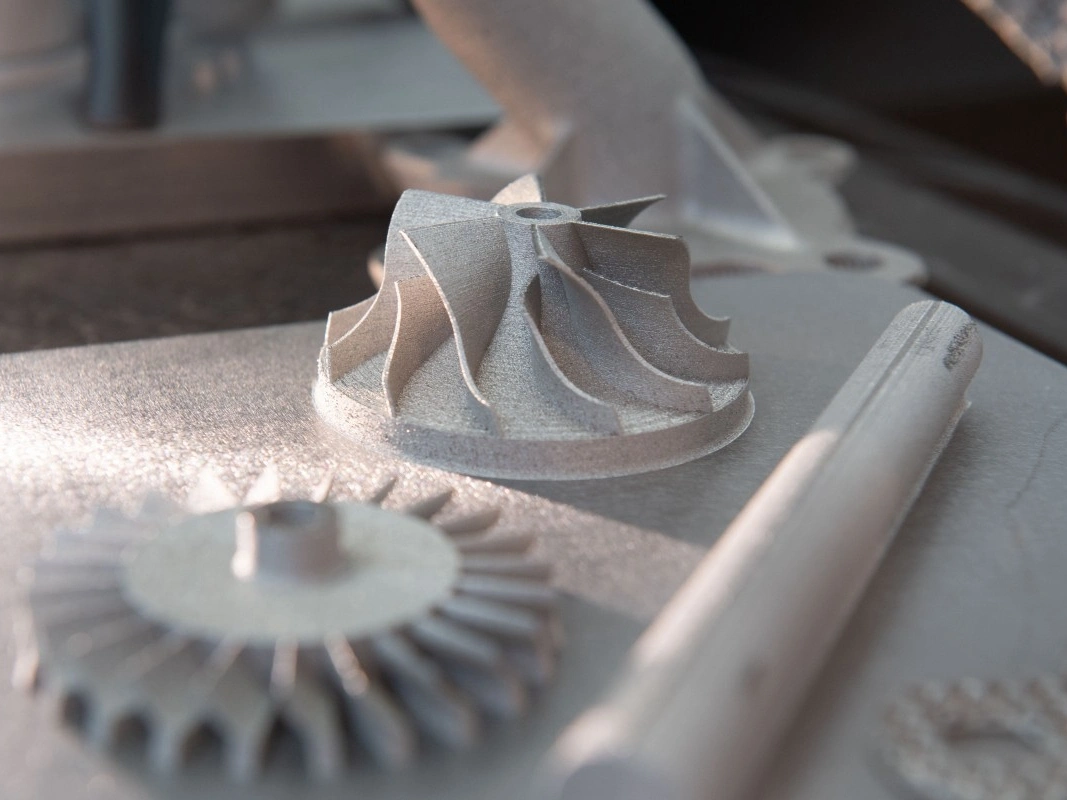

Neway propose la fonderie à la cire perdue sous vide, la coulée monocristalline, la coulée directionnelle, la coulée à grains équiaxes, la métallurgie des poudres, l’usinage CNC des superalliages et l’impression 3D. Nous fabriquons des pièces nucléaires en alliages réfractaires telles que des aubes de turbine, des buses, des chambres de combustion, des roues et des disques de turbine.

Solutions de fabrication de pièces en superalliage pour la production d'énergie

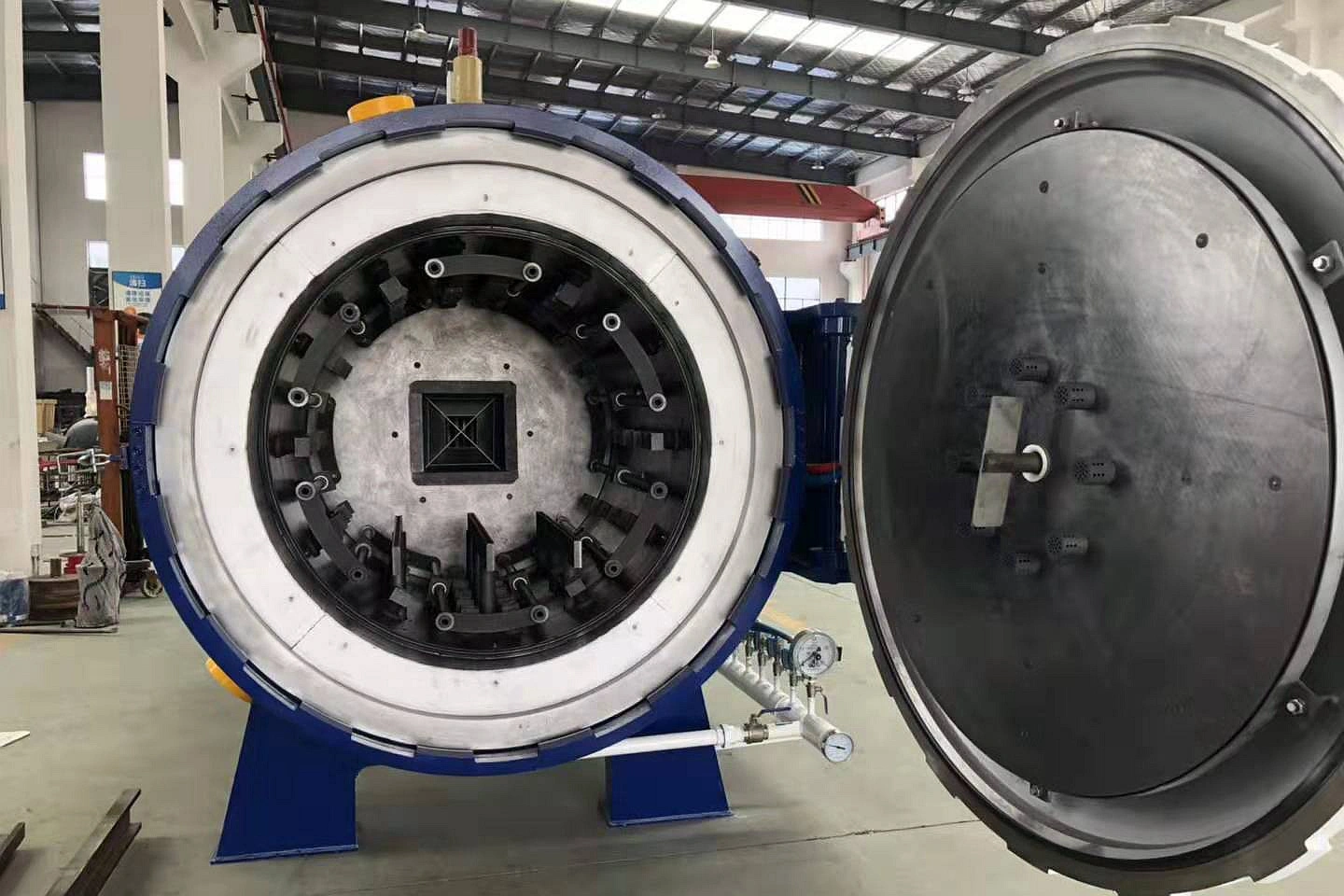

Neway utilise plusieurs procédés pour les pièces en superalliage destinées à la production d’énergie : fonderie à la cire perdue sous vide pour les aubes et chambres de combustion, coulée directionnelle et monocristalline pour des composants de turbine à haut rendement, métallurgie des poudres pour les disques de turbine, forgeage de précision pour les pièces fortement sollicitées, usinage CNC pour des tolérances élevées, ainsi que le traitement HIP (Hot Isostatic Pressing) et le revêtement barrière thermique (TBC) pour une durabilité accrue.

Solutions matériaux en superalliage pour la production d'énergie

La sélection des superalliages pour la production d’énergie privilégie la résistance à haute température, la résistance à la corrosion et la stabilité thermique. Les alliages Inconel, CMSX, Nimonic et Rene sont largement utilisés dans les turbines à gaz et à vapeur, les échangeurs de chaleur et les chaudières. Leur capacité à résister à des environnements extrêmes garantit durabilité et efficacité, ce qui les rend idéaux pour les aubes haute pression, les aubes directrices et autres composants de zone chaude.

Solutions de post-traitement et traitements de surface pour pièces de production d'énergie

Nous proposons des post-traitements et traitements de surface tels que le HIP (Hot Isostatic Pressing), le traitement thermique, le soudage, l’usinage CNC et le revêtement barrière thermique (TBC) pour les composants de production d’énergie. Cela inclut aubes, disques, buses, chambres de combustion et postcombusteurs, principalement en Inconel, Hastelloy et Rene, afin d’améliorer performances, durabilité et résistance aux températures extrêmes.

Composants en superalliage dans l’industrie de la production d'énergie

Nous avons fabriqué des composants en superalliage tels que aubes de turbine, disques, roues, buses, chambres de combustion et postcombusteurs pour le secteur de la production d’énergie. Nous mettons en œuvre des procédés avancés comme la coulée monocristalline, la coulée directionnelle, la métallurgie des poudres et le forgeage de précision. Les post-traitements incluent le HIP, le traitement thermique, l’usinage CNC, le soudage et le revêtement barrière thermique (TBC) pour renforcer durabilité et performance.

En savoir plus

Spectromètre à lecture directe

En savoir plus

Vérification de machine d’essai de traction

En savoir plus

Contrôle par rayons X

En savoir plus

Plateforme d’essais thermo-physiques

En savoir plus

Ligne de traitement anticorrosion

En savoir plus

Essais de fatigue dynamique et statique

En savoir plus

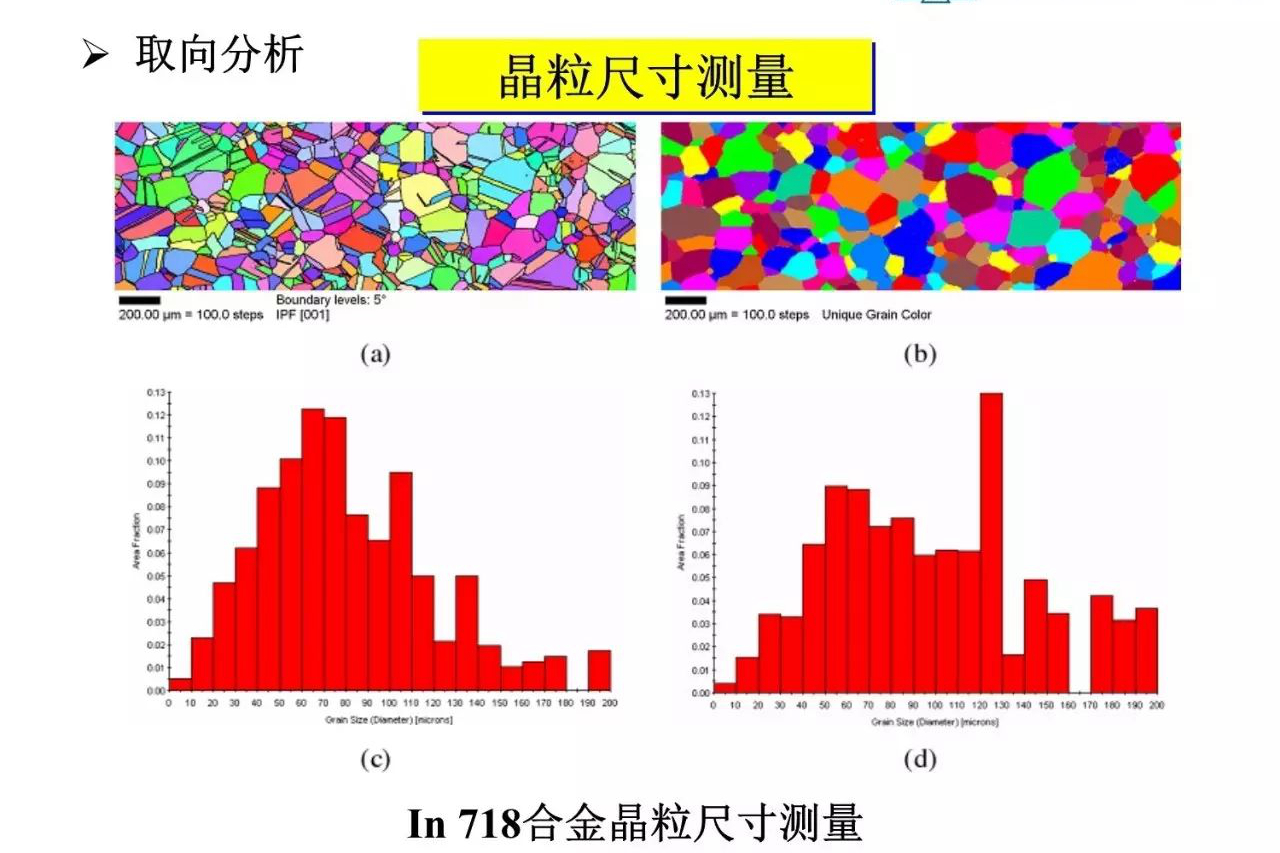

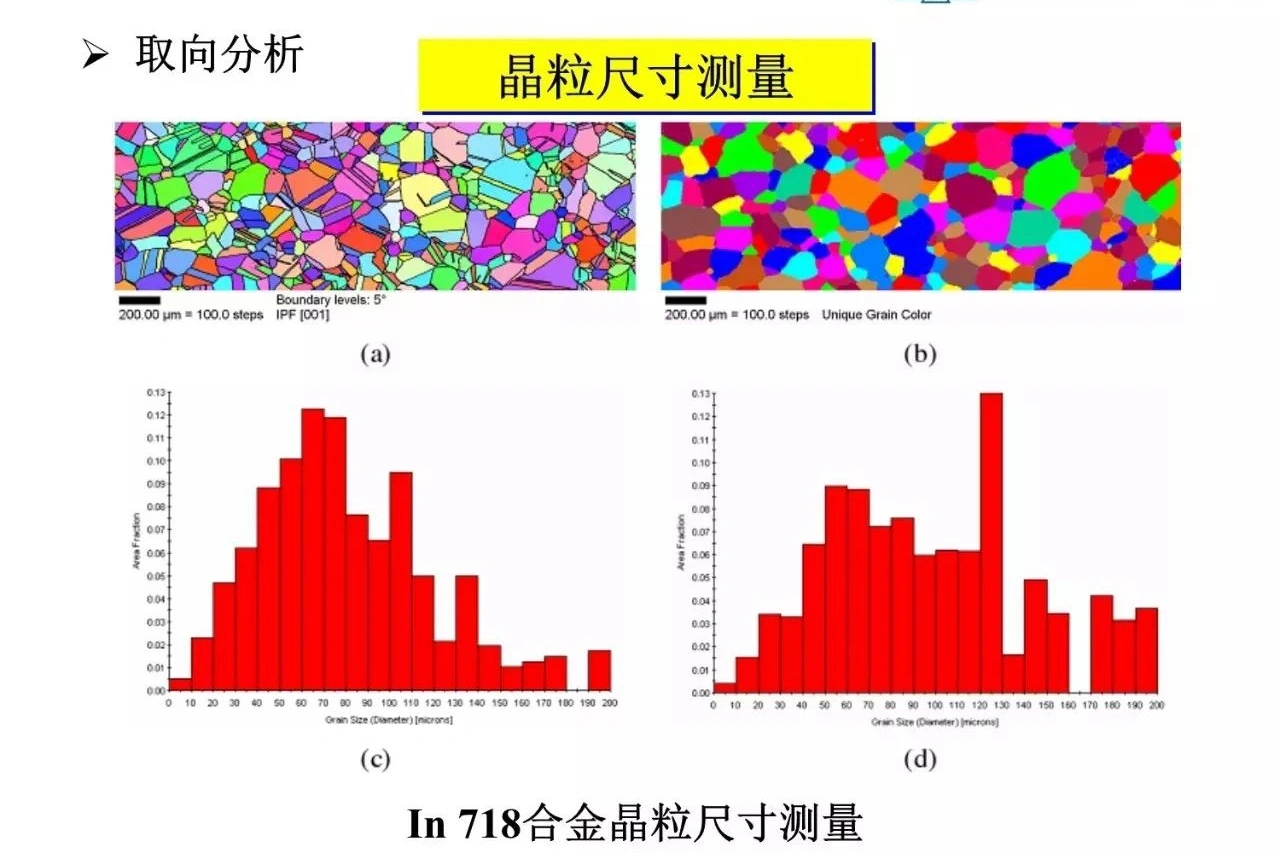

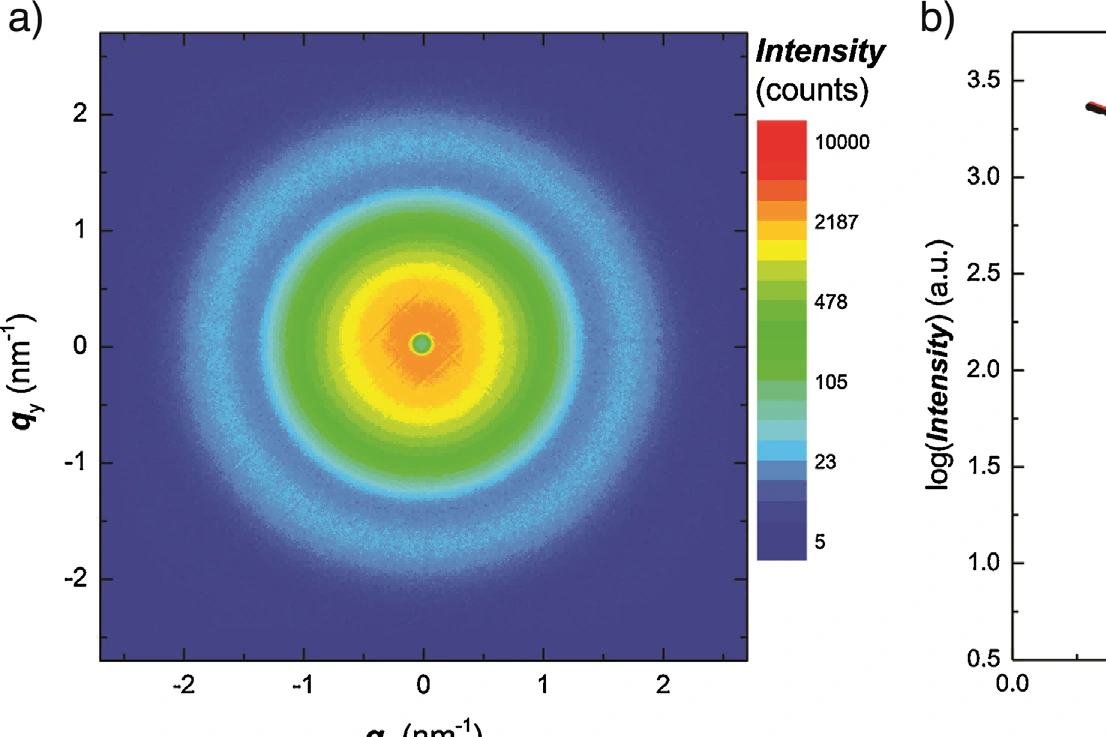

Diffractomètre EBSD (diffusion rétrodiffusée d’électrons)

En savoir plus

Spectromètre ICP-OES (plasma à couplage inductif)

En savoir plus

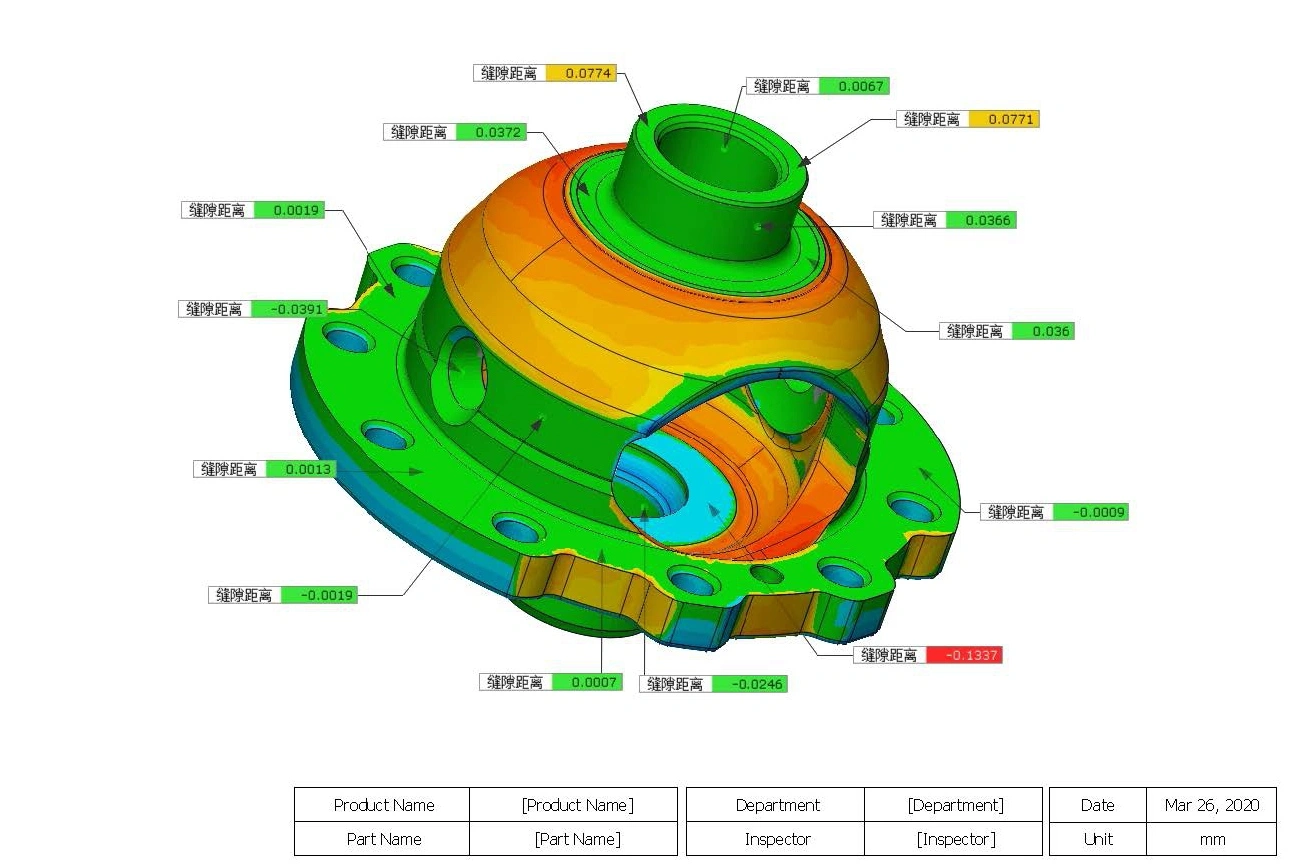

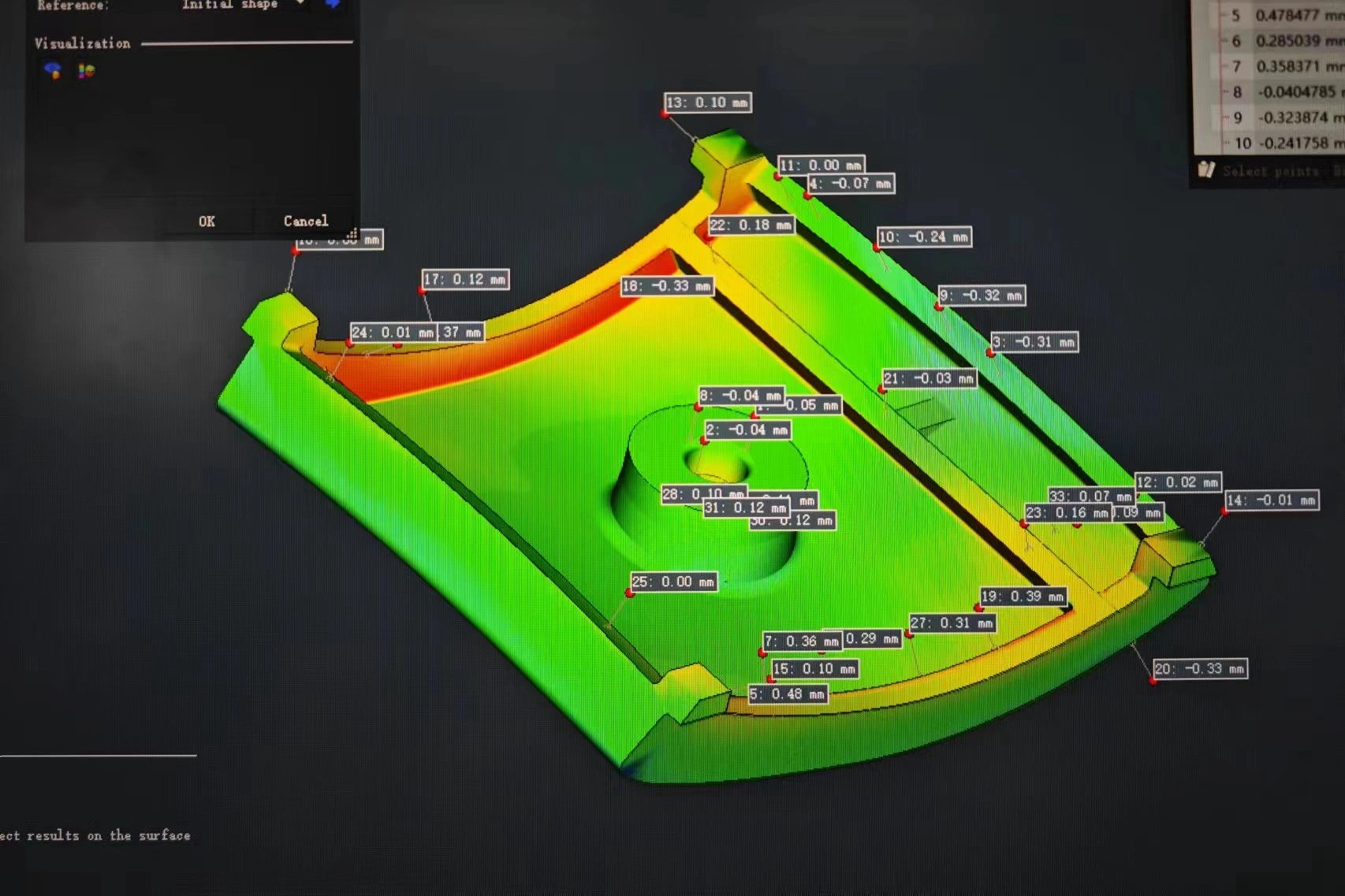

Contrôle par instrument de mesure 3D

En savoir plus

Machine à mesurer tridimensionnelle (MMT)

En savoir plus

Spectrométrie de masse à décharge luminescente (GDMS)

En savoir plus

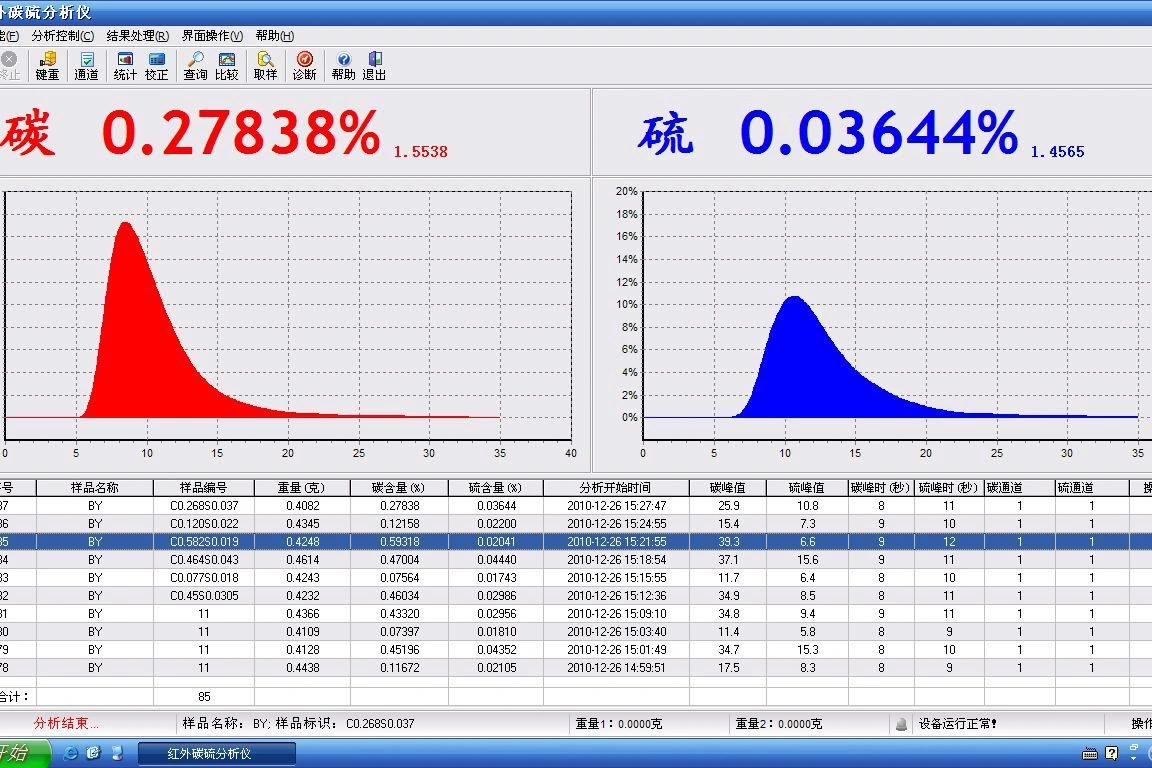

Analyseur carbone-soufre

En savoir plus

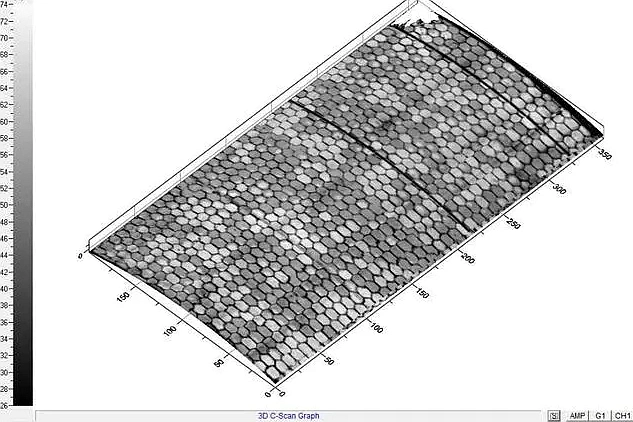

Contrôle ultrasonore en immersion

En savoir plus

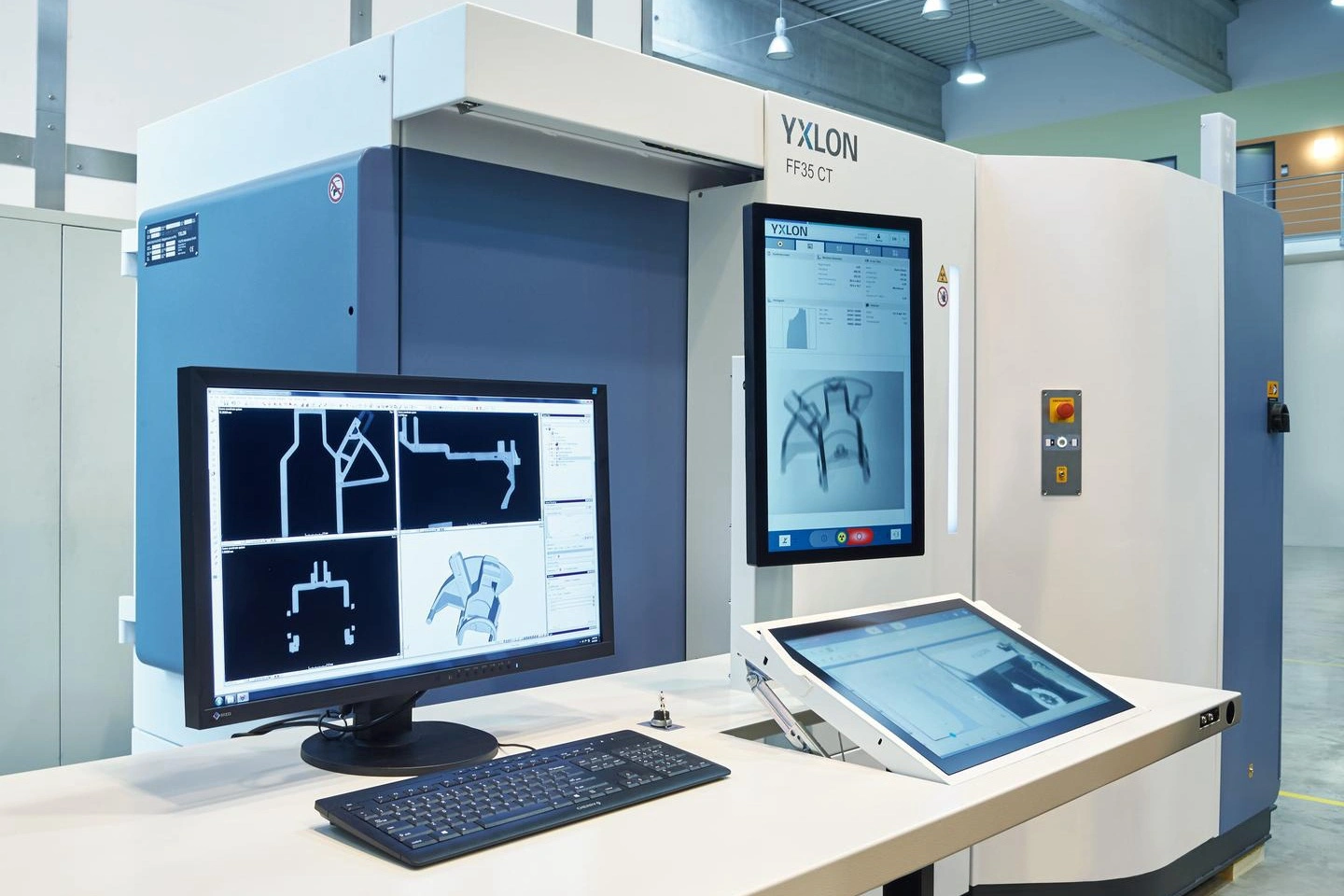

CT industriel à réseau linéaire (GE)

En savoir plus

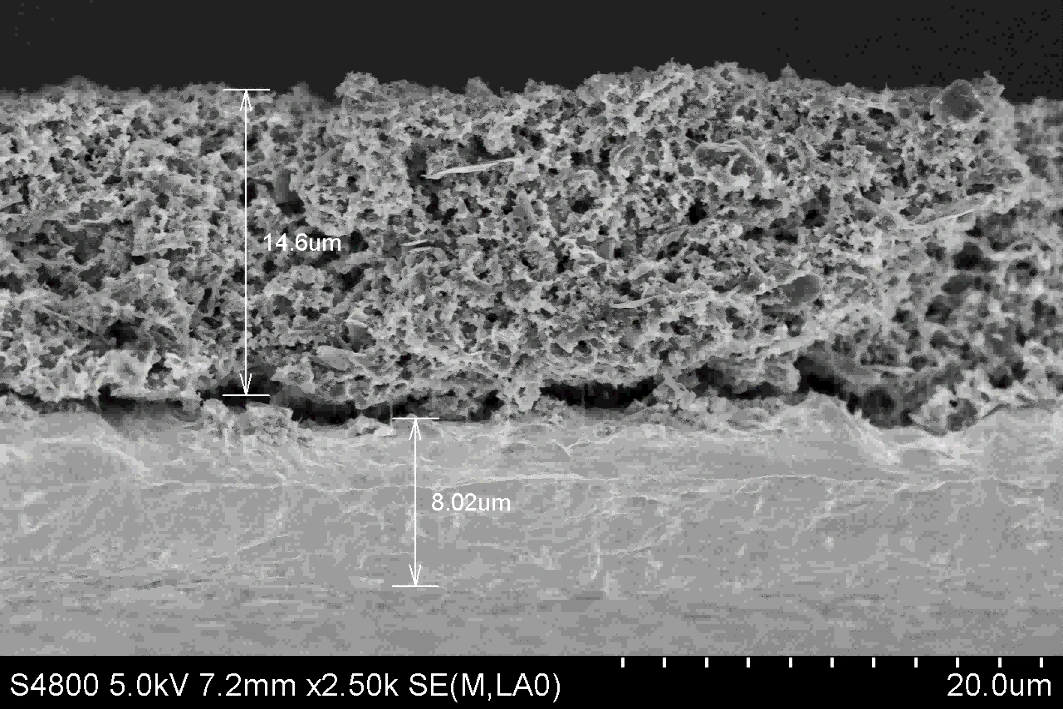

Contrôle au microscope électronique à balayage (MEB)

En savoir plus

Analyseur thermique simultané (STA)

En savoir plus

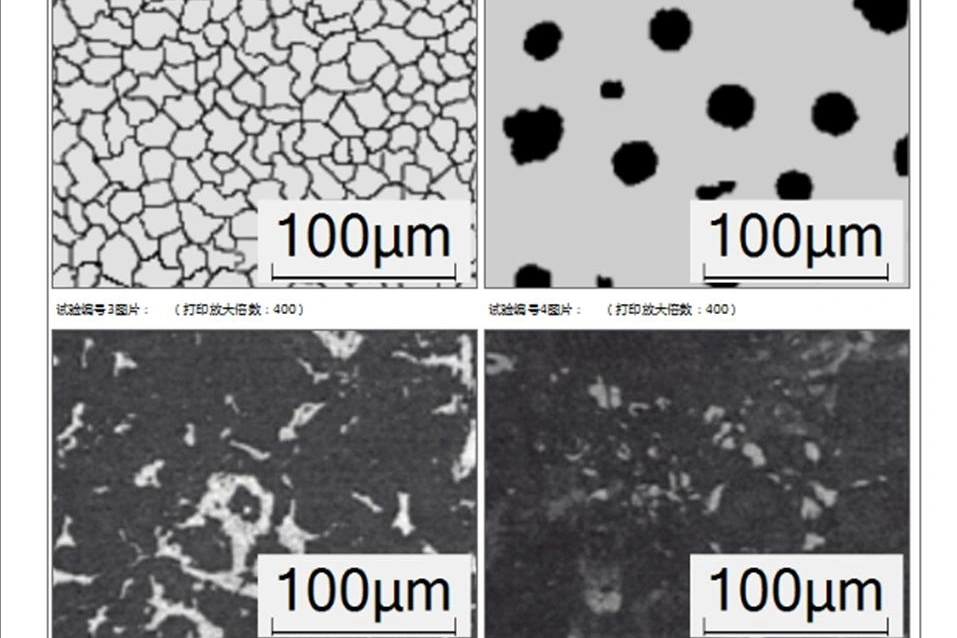

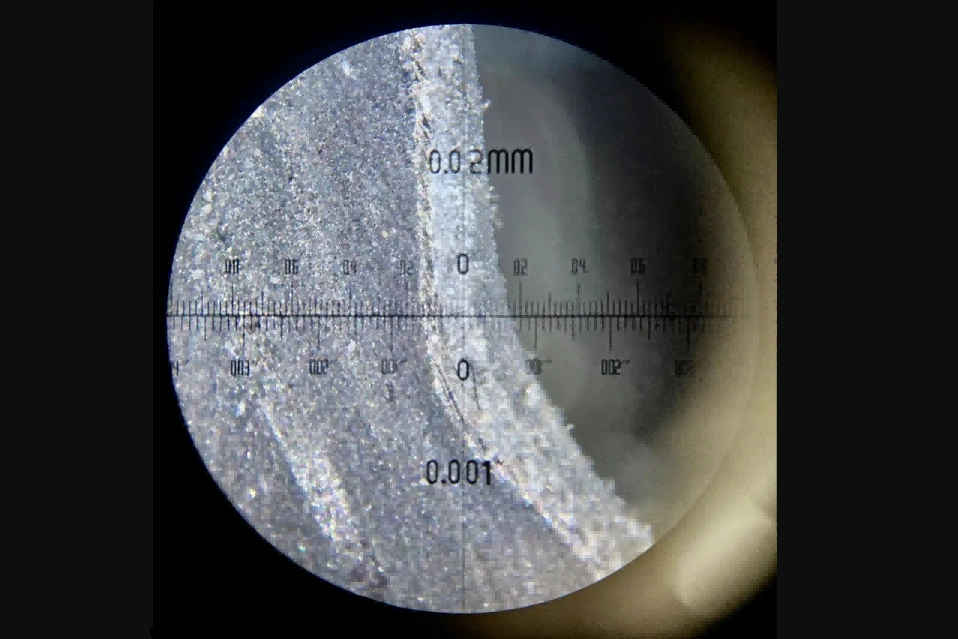

Examen métallographique au microscope

En savoir plus

Stéréomicroscope

En savoir plus

Nouvelles technologies

En savoir plus

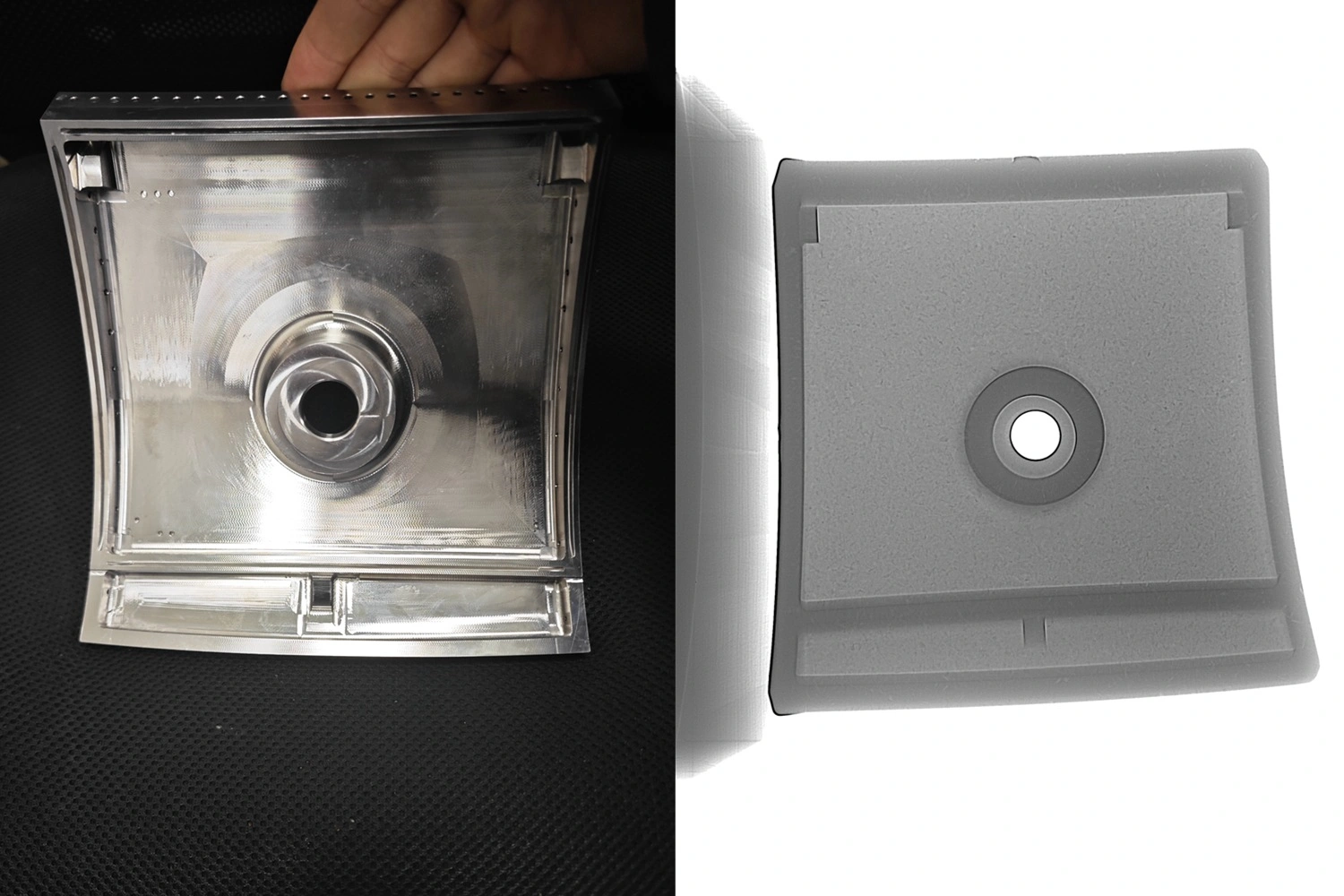

Galerie de produits

En savoir plus

Secteurs d’activité

En savoir plus

Finitions de surface

En savoir plus

Post-traitements

En savoir plus

Technologies de fabrication

En savoir plus

R&D et simulation

En savoir plus

Équipements de production

En savoir plus

Équipements d’essais

En savoir plus

Prototypage par impression 3D

En savoir plus

Contact

Commençons un nouveau projet aujourd'hui