Services de perçage profond pour superalliages

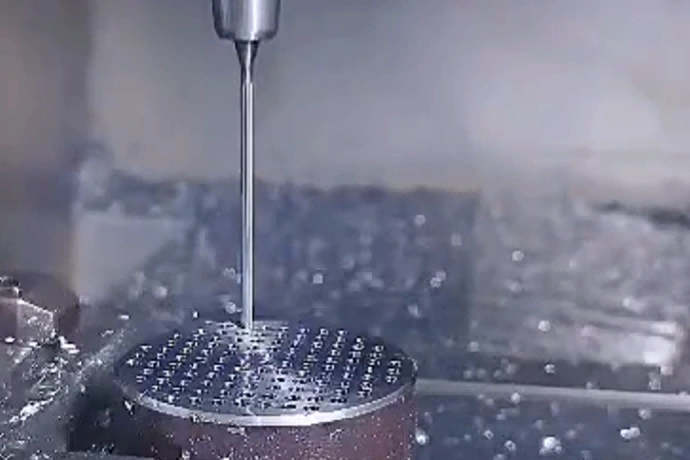

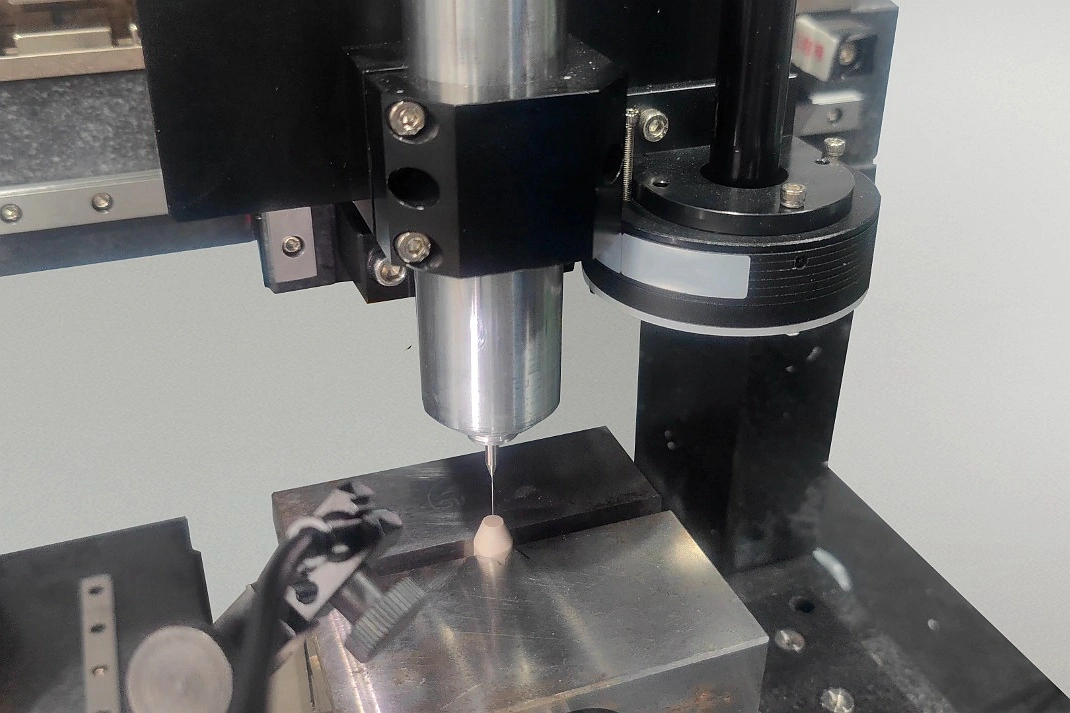

Le perçage profond dans les superalliages est un procédé d’usinage de précision permettant de créer des trous longs et étroits dans des composants tels que les disques et pales de turbine. Nous proposons principalement le perçage profond CNC avec un rapport profondeur/diamètre de 100:1 et le perçage par décharge gazeuse avec un rapport supérieur à 100:1.

- Nous proposons des services de perçage pour les matériaux ci-dessous:

- Pièces de coulée à la cire perdue sous vide

- Pièces de métallurgie des poudres

- Pièces de forge de précision

- Pièces usinées CNC

- Pièces imprimées 3D

- Superalliages: Alliage Inconel, Série CMSX, Alliage Monel, Alliage Hastelloy, Alliage Stellite, Alliage Nimonic, Alliage de titane, Alliages René, Alliage monocristallin

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Avantages du perçage profond sur les pièces en superalliage

Le perçage profond sur les pièces en superalliage permet de créer des trous précis à fort allongement, essentiels pour les canaux de refroidissement des composants aéronautiques et de production d’énergie. Il garantit l’exactitude dimensionnelle, des surfaces internes lisses et une distorsion minimale, préservant l’intégrité mécanique de la pièce. Ce procédé améliore la dissipation thermique, renforce les performances et prolonge la durée de vie en conditions extrêmes.

Quand les pièces en superalliage nécessitent-elles un service de perçage profond ?

Les pièces en superalliage nécessitent un perçage profond lorsque des alésages longs et précis sont requis pour un écoulement optimal des fluides ou des canaux de refroidissement. C’est essentiel pour des composants tels que les pales de turbine, arbres, buses et échangeurs thermiques dans les secteurs aéronautique, énergétique et pétrolier. Le perçage profond assure précision, surfaces internes lisses et intégrité structurelle dans les applications exigeant une haute précision et une durabilité sous conditions extrêmes.

Plus d’opérations de post-traitement disponibles chez Neway

Neway propose des services complets de post-traitement pour les pièces en alliages à haute température : compression isostatique à chaud (HIP), traitement thermique, soudage de superalliages, revêtements barrière thermique (TBC), essais et analyses des matériaux, usinage CNC des superalliages, perçage profond et électro-érosion (EDM). Ces procédés assurent des propriétés mécaniques optimales, une grande précision et une durabilité adaptée à l’aérospatiale, à la pétrochimie et à l’industrie.

Fabrication de composants personnalisés en superalliage

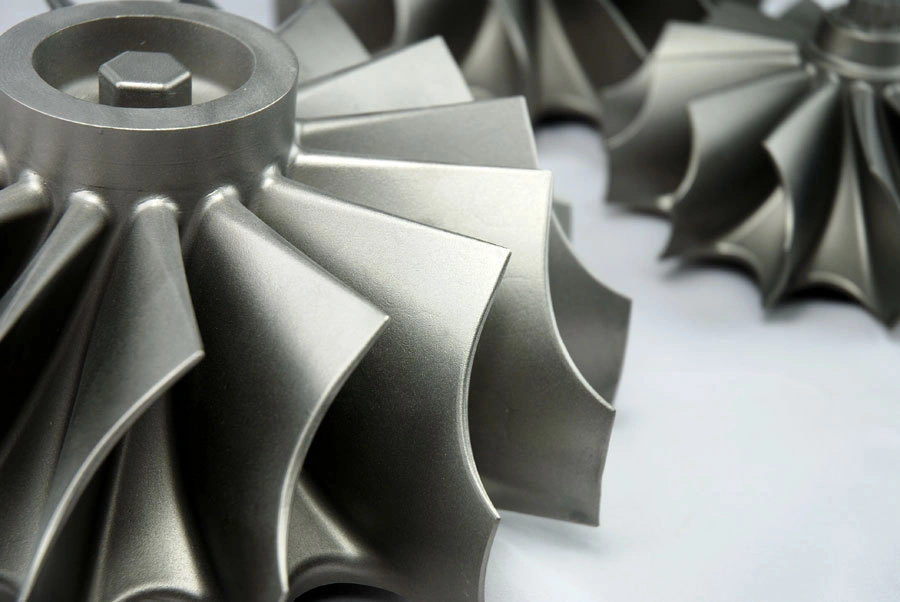

Nous fabriquons des composants en superalliage pour des applications critiques. Nous utilisons des procédés de pointe tels que la coulée, la forge et la métallurgie des poudres pour produire des pièces hautes performances comme des pales de turbine, des disques et des roues. Nos composants sont conçus pour une résistance thermique, une solidité et une durabilité supérieures, idéals pour l’aéronautique, l’énergie et l’industrie en environnements extrêmes.

En savoir plus

Aéronautique et aviation

En savoir plus

Production d’énergie

En savoir plus

Pétrole et gaz

En savoir plus

Énergie

En savoir plus

Marine

En savoir plus

Mines

En savoir plus

Automobile

En savoir plus

Procédés chimiques

En savoir plus

Pharmaceutique et agroalimentaire

En savoir plus

Militaire et défense

En savoir plus

Nucléaire

En savoir plus

Plus de cas

En savoir plus

Nouvelles technologies

En savoir plus

Galerie de produits

En savoir plus

Secteurs variés

En savoir plus

Finitions de surface

En savoir plus

Post-traitements

En savoir plus

Technologies de fabrication

En savoir plus

R&D et simulation

En savoir plus

Équipements de production

En savoir plus

Équipements d’essais

En savoir plus

BLOGS

En savoir plus

FAQs

En savoir plus

Contact

Galerie de pièces de perçage profond en superalliage

Neway a réalisé une gamme de pièces de perçage profond en superalliage, notamment des pales, disques et chambres de combustion pour l’aéronautique et la production d’énergie. Nous avons également fabriqué des valves haute pression et des outils de forage pour le secteur pétrolier et gazier, des systèmes d’échappement marins, ainsi que des composants de précision pour les réacteurs nucléaires, moteurs automobiles et systèmes de défense.

Commençons un nouveau projet aujourd'hui