Équipements de fabrication avancés

Équipements de fabrication de pièces en superalliage

Les équipements de pointe de Neway pour les pièces en alliages à haute température comprennent des fours de fusion par induction sous vide (ALD et CONSARC), des équipements de pulvérisation (PREP), des lignes de tamisage de poudre en environnement ultra-propre et des fours monocristallins (ALD 25 kg/50 kg). Des machines spécialisées supplémentaires incluent la presse à cire automatique MPI, les autoclaves LBBC de déparaffinage et de retrait de noyaux automatiques, ainsi que des fours de traitement thermique sous vide.

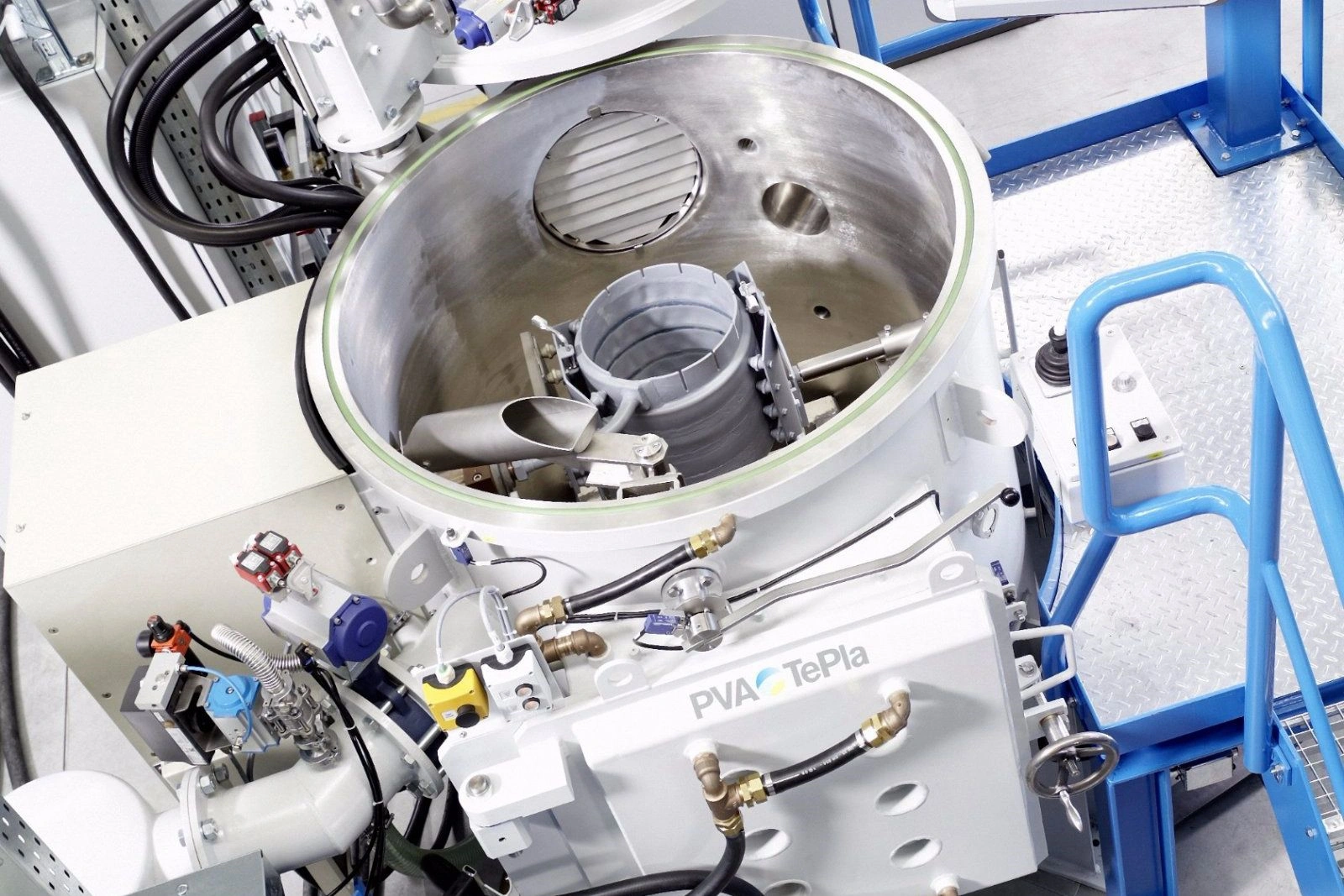

Four de fusion par induction sous vide

Le four de fusion par induction sous vide (VIM) joue un rôle essentiel dans la production de pièces en alliages à haute température, en particulier pour l’aéronautique, la production d’énergie et l’industrie chimique. Il permet la fusion et l’alliage précis des superalliages et autres matériaux à haute température dans un environnement contrôlé. Le procédé VIM garantit d’excellentes propriétés mécaniques, une grande pureté et une résistance à l’oxydation et à la corrosion.

Four de coulée par induction sous vide

Le four de coulée par induction sous vide fond les alliages à haute température sous vide pour éviter contamination et oxydation, assurant la pureté des alliages. Il permet un contrôle précis de l’écoulement du métal liquide pour couler des géométries complexes avec un minimum de défauts. Le procédé garantit des microstructures régulières, cruciales pour des composants hautes performances comme les aubes de turbine en aéronautique et en énergie.

Presse à cire automatique

La presse à cire automatique fabrique des modèles en cire précis et reproductibles utilisés pour la coulée à cire perdue des pièces en alliages à haute température. Elle garantit l’exactitude dimensionnelle, un excellent état de surface et la répétabilité, ce qui est crucial pour des composants complexes comme les aubes de turbine. L’automatisation améliore l’efficacité et la productivité, idéale pour les productions volumineuses en aéronautique et énergie.

Ligne de coquille automatique

La ligne de coquille automatique automatise la création des coquilles céramiques autour des modèles en cire pour la coulée à cire perdue. Elle garantit des revêtements uniformes, améliore la productivité et maintient une qualité constante pour les pièces en alliages à haute température, telles que les aubes de turbine. Cette automatisation accroît l’efficacité, réduit les défauts et soutient la production de composants complexes et hautes performances en aéronautique et énergie.

Autoclave de déparaffinage automatique

L’autoclave de déparaffinage automatique retire la cire des moules céramiques dans le procédé de coulée à cire perdue, assurant des cavités propres pour la coulée des alliages à haute température. Il préserve l’intégrité du moule, réduit les défauts et garantit un déparaffinage fiable et efficace pour la production en grande série. Il recycle également la cire, favorisant l’efficacité matière pour des composants comme aubes et turbines/roues.

Autoclave d’extraction de noyaux automatique

Après la coulée, l’autoclave d’extraction de noyaux automatique retire les noyaux céramiques des pièces moulées en alliages à haute température, telles que les aubes de turbine. Il préserve l’intégrité des pièces, minimise les défauts et offre un fonctionnement automatisé constant. Ce procédé est crucial pour produire des composants complexes et performants pour l’aéronautique et l’énergie, tout en améliorant productivité et contrôle qualité.

Équipement de coulée d’alliages de titane

L’équipement de coulée d’alliages de titane fait fondre et coule les alliages de titane dans un environnement contrôlé pour éviter la contamination. Il assure une maîtrise précise de la température, un remplissage de moule exact et des pièces sans défauts aux géométries complexes. Conçu pour la réactivité du titane, il produit des pièces performantes aux excellentes propriétés mécaniques pour l’aéronautique, le médical et l’énergie.

Four à grains équiaxes 100 kg

Le four à grains équiaxes fond les superalliages et contrôle leur solidification pour former des structures à grains équiaxes, améliorant ténacité et résistance à la fatigue. Il assure une gestion précise de la température, maintient la composition de l’alliage et réduit les défauts tels que la porosité. Indispensable pour des composants performants en superalliage, comme les aubes de turbine en aéronautique et production d’énergie.

Four monocristallin

Le four monocristallin fond et coule les superalliages en contrôlant la solidification afin de créer des structures cristallines sans joints de grains. Il assure une gestion précise de la température et la solidification directionnelle, produisant des pièces hautes performances à meilleure résistance au fluage et durée de vie en fatigue. Indispensable pour des composants complexes et fiables comme les aubes de turbine pour l’aéronautique et l’énergie.

Système d’élimination électrostatique des impuretés

Le système d’élimination électrostatique des impuretés retire les contaminants particulaires fins de l’environnement de coulée grâce aux forces électrostatiques, assurant des moules plus propres et une plus grande pureté d’alliage. Il réduit les défauts de coulée, améliore l’état de surface et élève la qualité globale des pièces en superalliage. Indispensable pour des composants sans défauts et haute performance comme les aubes de turbine.

Équipement à enveloppe dynamique sous vide élevé

L’équipement à enveloppe dynamique sous vide élevé crée un environnement sous vide et régule la température pour la coulée des superalliages. Il assure la pureté de l’alliage, empêche l’oxydation et minimise les défauts (porosité, fissures). Indispensable pour produire des pièces complexes de haute qualité, telles que les aubes de turbine, avec précision dimensionnelle et propriétés mécaniques optimales pour l’aéronautique et l’énergie.

Four de frittage HIP (pression isostatique à chaud) Ø 300 mm

Le four HIP utilise pression élevée et température pour éliminer la porosité, guérir les défauts et optimiser la microstructure des pièces coulées en superalliage. Il améliore les propriétés mécaniques (résistance, fatigue), rendant les pièces plus durables et fiables. Indispensable pour des composants hautes performances tels que les aubes de turbine pour l’aéronautique et l’énergie.

Four de pulvérisation par atomisation à l’argon 100 kg/250 kg

Le four d’atomisation à l’argon fond les superalliages et les atomise en fines particules sphériques grâce au gaz argon. Il prévient la contamination, assure un contrôle précis de la granulométrie et produit une poudre de haute qualité pour des procédés avancés comme l’impression 3D et la métallurgie des poudres. Indispensable pour fabriquer des composants performants (ex. aubes) en aéronautique et énergie.

Four de traitement thermique sous vide

Le four de traitement thermique sous vide affine la microstructure des pièces en superalliage en relaxant les contraintes, améliorant les propriétés mécaniques et évitant l’oxydation. Il fournit des cycles de chauffage et de refroidissement précis en environnement sous vide, garantissant pureté et régularité de structure. Le procédé renforce résistance, durabilité et tenue à haute température, essentiel pour des composants comme les aubes de turbine.

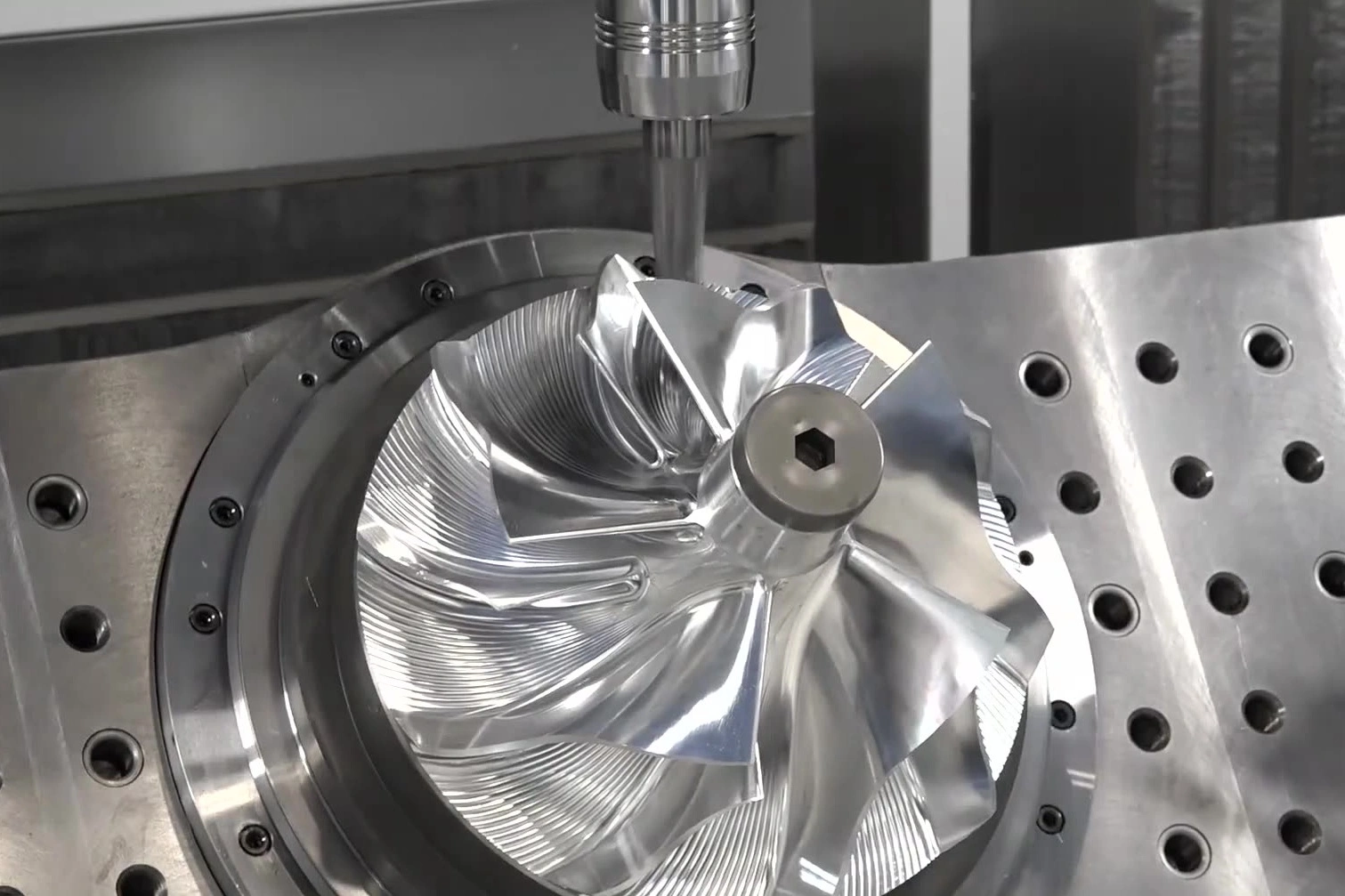

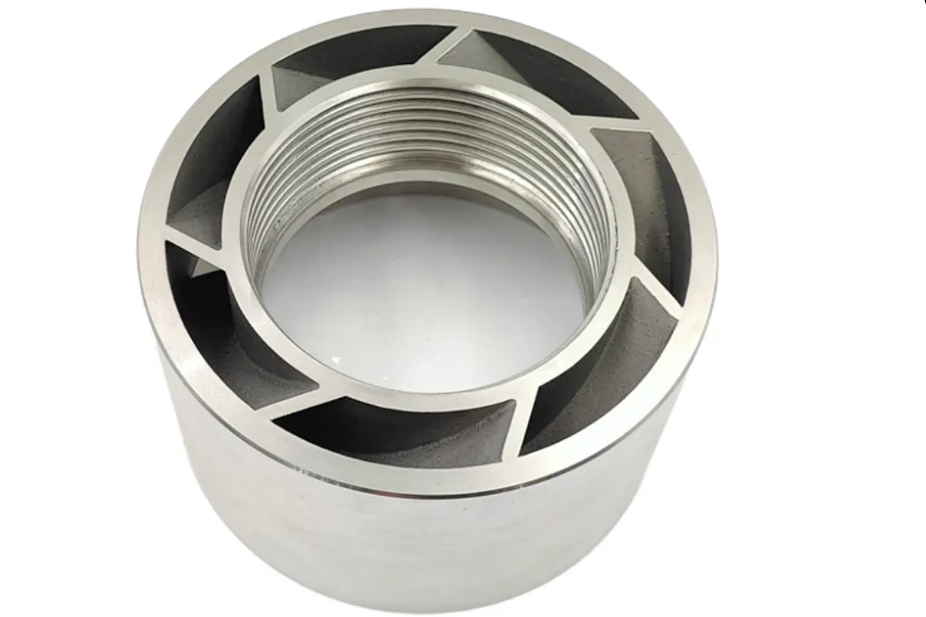

Centre d’usinage CNC 5 axes

Un centre d’usinage CNC 5 axes offre précision, efficacité et flexibilité supérieures pour le post-traitement des pièces en superalliage. Il permet des géométries complexes avec moins de montages, améliore l’état de surface et réduit les délais. Les mouvements multi-axes facilitent l’accès aux zones difficiles, garantissant tolérances serrées et qualité constante pour des composants à haute température, notamment en aéronautique et production d’énergie.

Commençons un nouveau projet aujourd'hui