Usine et fournisseur de pièces en superalliage sur mesure

Services de fabrication de pièces aéronautiques et aérospatiales en superalliage

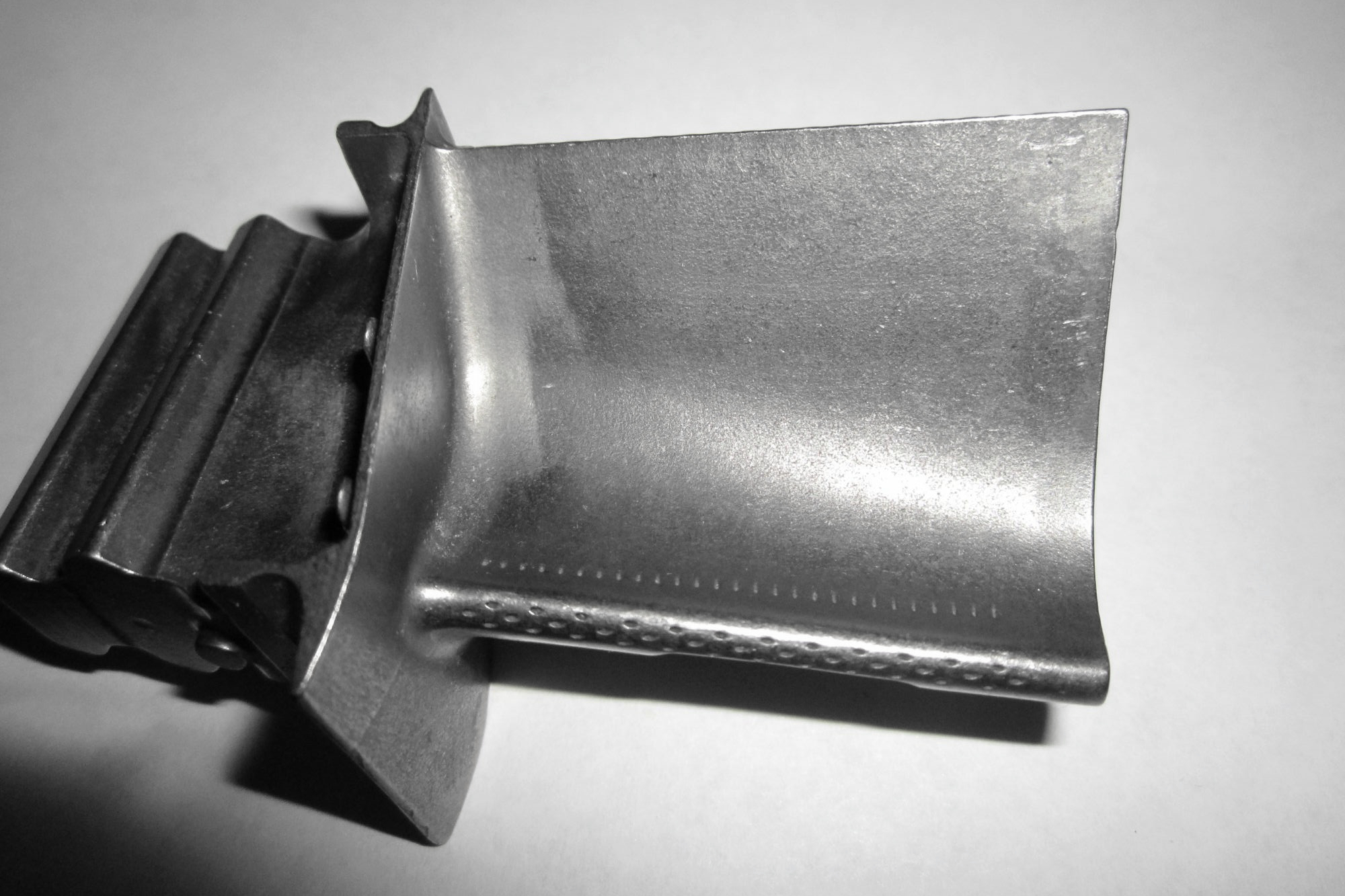

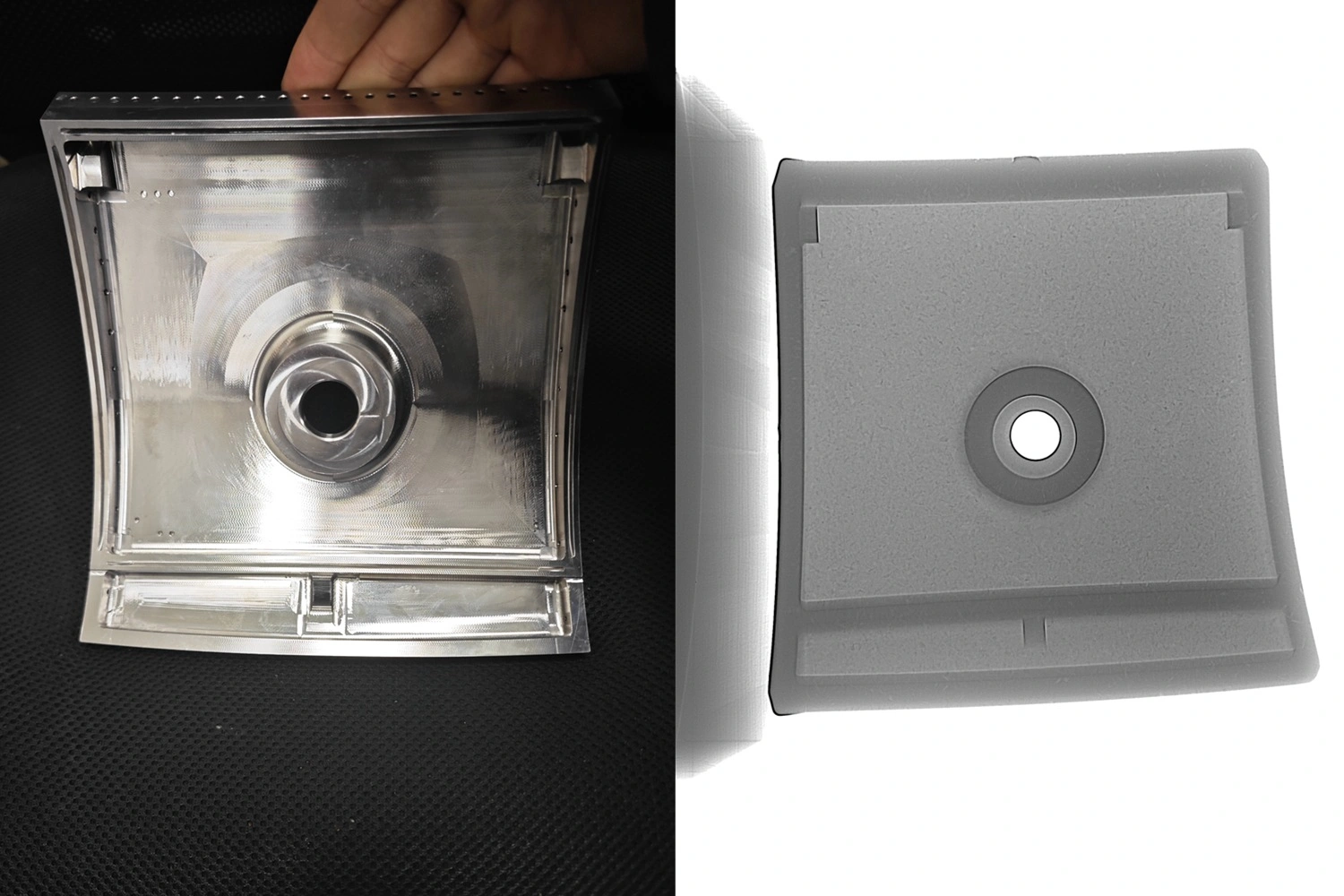

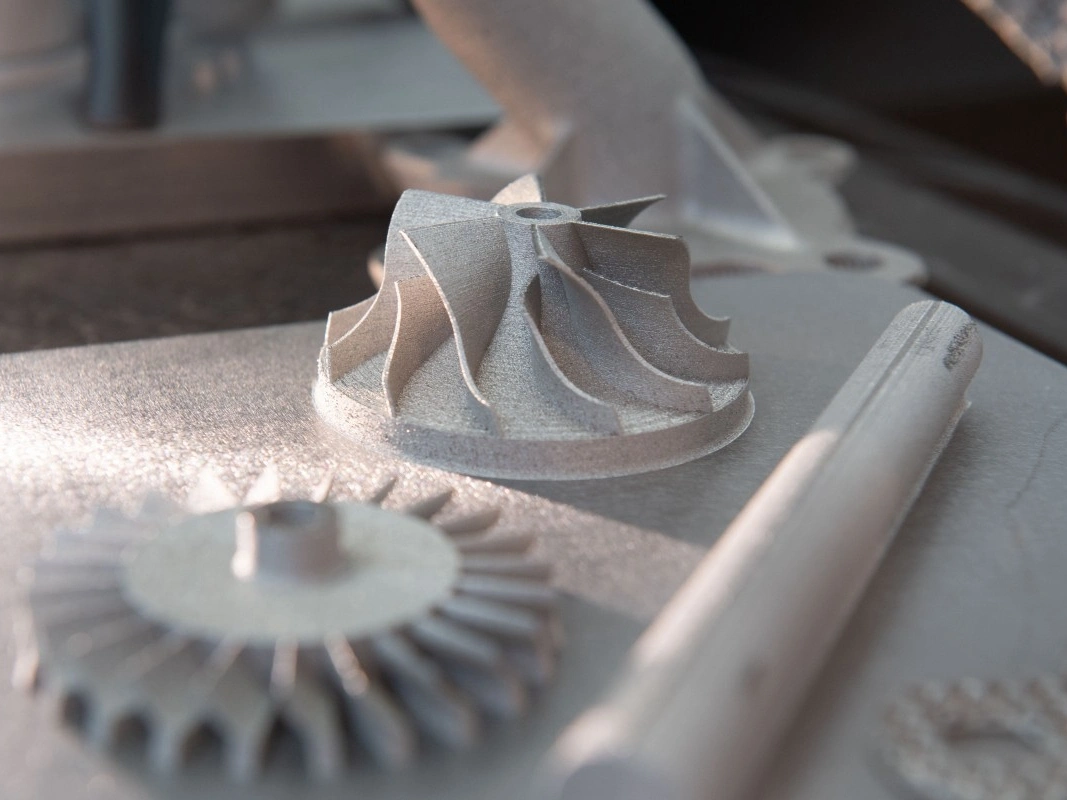

Neway fournit la coulée à la cire perdue sous vide, la coulée monocristalline et à solidification directionnelle, la métallurgie des poudres, le forgeage de précision, l’impression 3D et l’usinage CNC. Nous fabriquons des aubes de turbine, des disques, des chambres de combustion, des postcombusteurs, des bagues de buse, des roues, des carters et des turbines à gaz pour des applications aéronautiques.

Solutions de fabrication de pièces en superalliage pour l’aéronautique et l’aérospatial

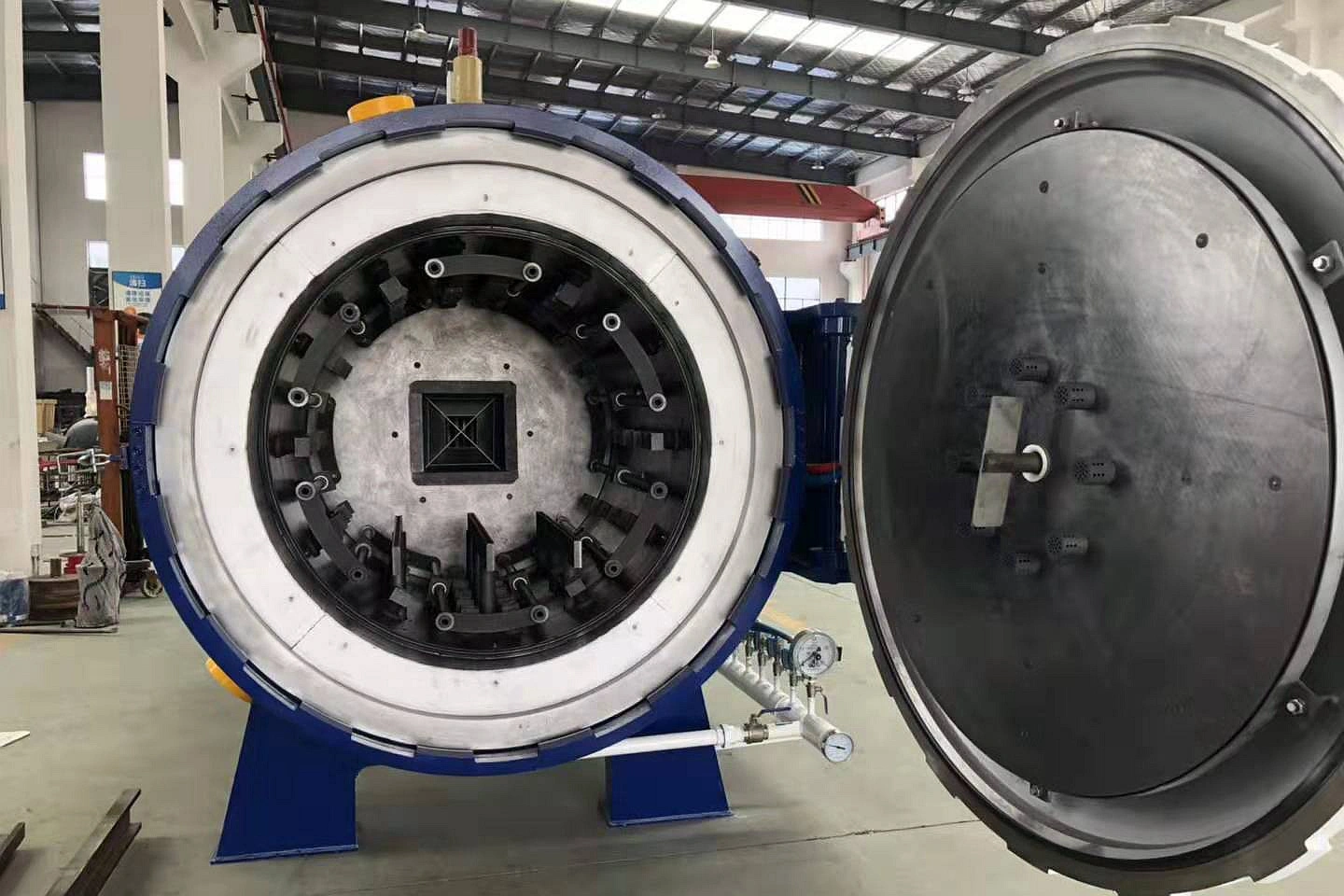

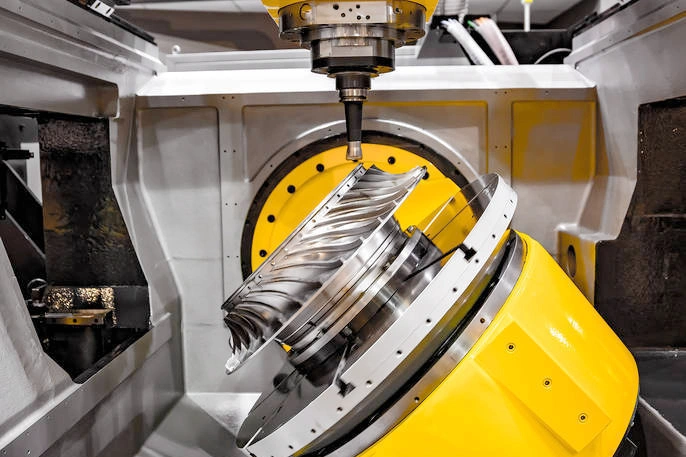

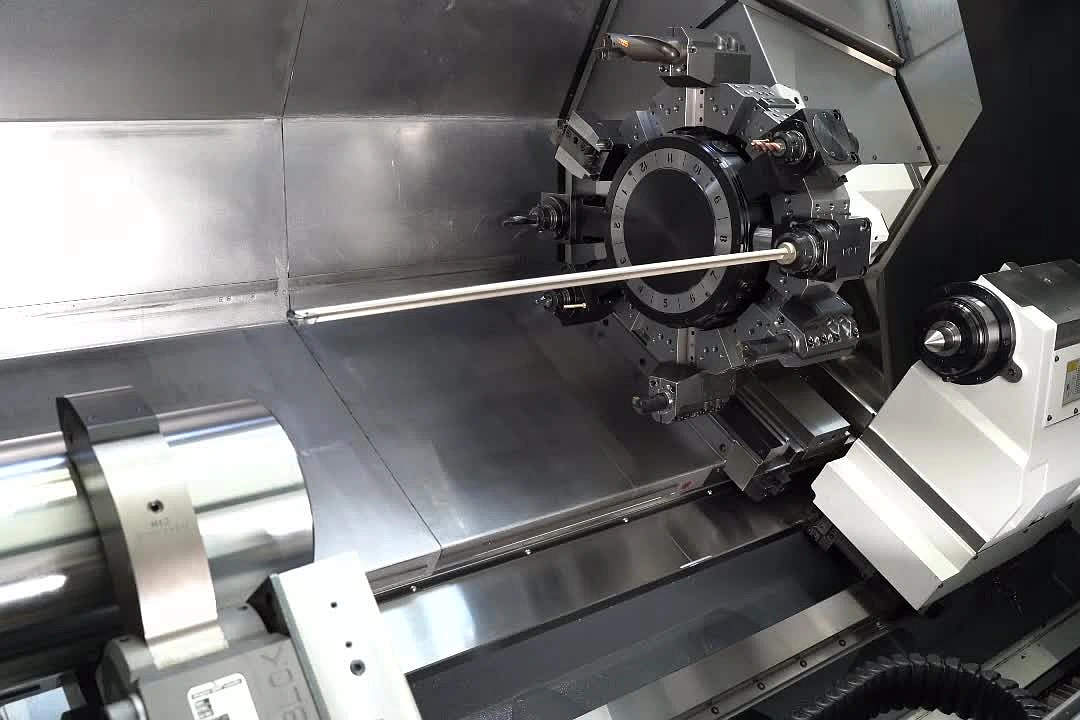

Neway utilise plusieurs procédés avancés pour les pièces en superalliage destinées à l’aéronautique et à l’aérospatial, notamment la coulée à la cire perdue sous vide, la coulée monocristalline, la coulée à grains équiaxes, la solidification directionnelle, le forgeage de précision et la métallurgie des poudres pour les disques de turbine. L’impression 3D, l’usinage CNC et les post-traitements tels que le frittage isostatique à chaud (HIP), le revêtement barrière thermique (TBC) et les traitements thermiques sont appliqués pour des aubes de turbine, chambres de combustion et buses à haute précision et hautes performances.

Solutions matériaux en superalliage pour l’aéronautique et l’aérospatial

L’industrie aéronautique et aérospatiale s’appuie sur des superalliages comme Inconel, CMSX, Nimonic, Rene et le titane pour leur résistance exceptionnelle, leur tenue à la chaleur et leur protection contre la corrosion. Ces matériaux sont essentiels dans les moteurs à réaction, les aubes de turbine, les systèmes d’échappement et les postcombusteurs, car ils supportent des températures et des contraintes extrêmes. Leur durabilité garantit des performances fiables, améliorant l’efficacité et la sécurité de la propulsion et des composants critiques.

Post-traitements et finitions de surface des ébauches

Neway propose des services de post-traitement pour les pièces en alliages à haute température issues de la coulée sous vide et de l’impression 3D. Par exemple : frittage isostatique à chaud (HIP), traitement thermique, soudage de superalliages, revêtement barrière thermique (TBC), essais et analyses des matériaux, usinage CNC de superalliages, perçage profond, et usinage par décharge électrique (EDM).

Post-traitement et autres solutions pour l’aéronautique et l’aérospatial

Nous proposons des solutions avancées de post-traitement pour l’aéronautique et l’aérospatial, notamment le frittage isostatique à chaud (HIP), le traitement thermique, le soudage de superalliages, les revêtements barrière thermique (TBC), l’usinage CNC, le perçage de trous profonds et l’EDM. Notre expertise couvre également les essais de matériaux, l’analyse de défaillance et la prédiction de durée de vie, afin d’améliorer les performances, la durabilité et la fiabilité des composants critiques soumis à des températures et contraintes élevées.

En savoir plus

Spectromètre à lecture directe

En savoir plus

Contrôle par machine d’essai de traction

En savoir plus

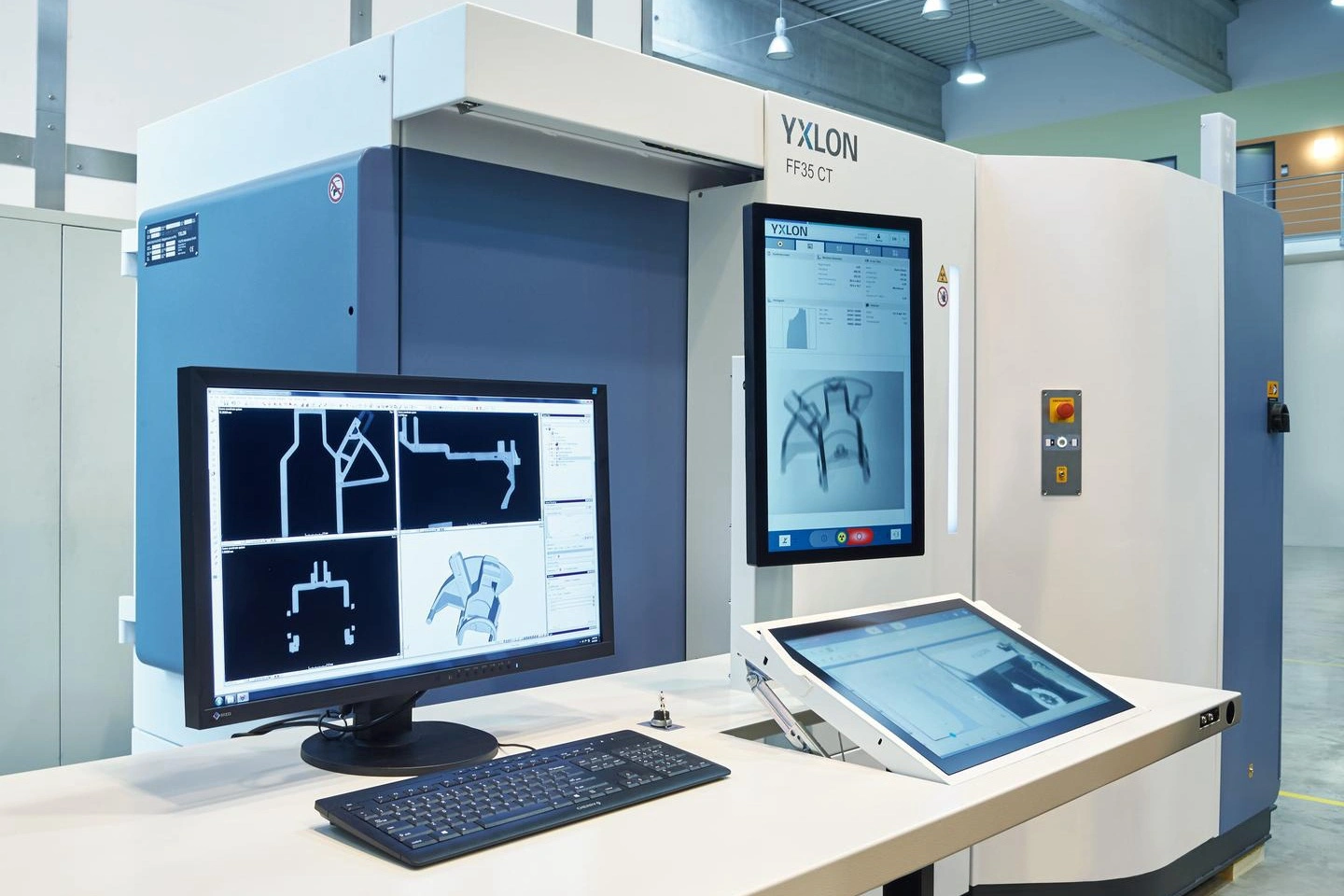

Contrôle par rayons X

En savoir plus

Plateforme d’essais thermophysiques

En savoir plus

Ligne de production de corrosion

En savoir plus

Essais de fatigue dynamique et statique

En savoir plus

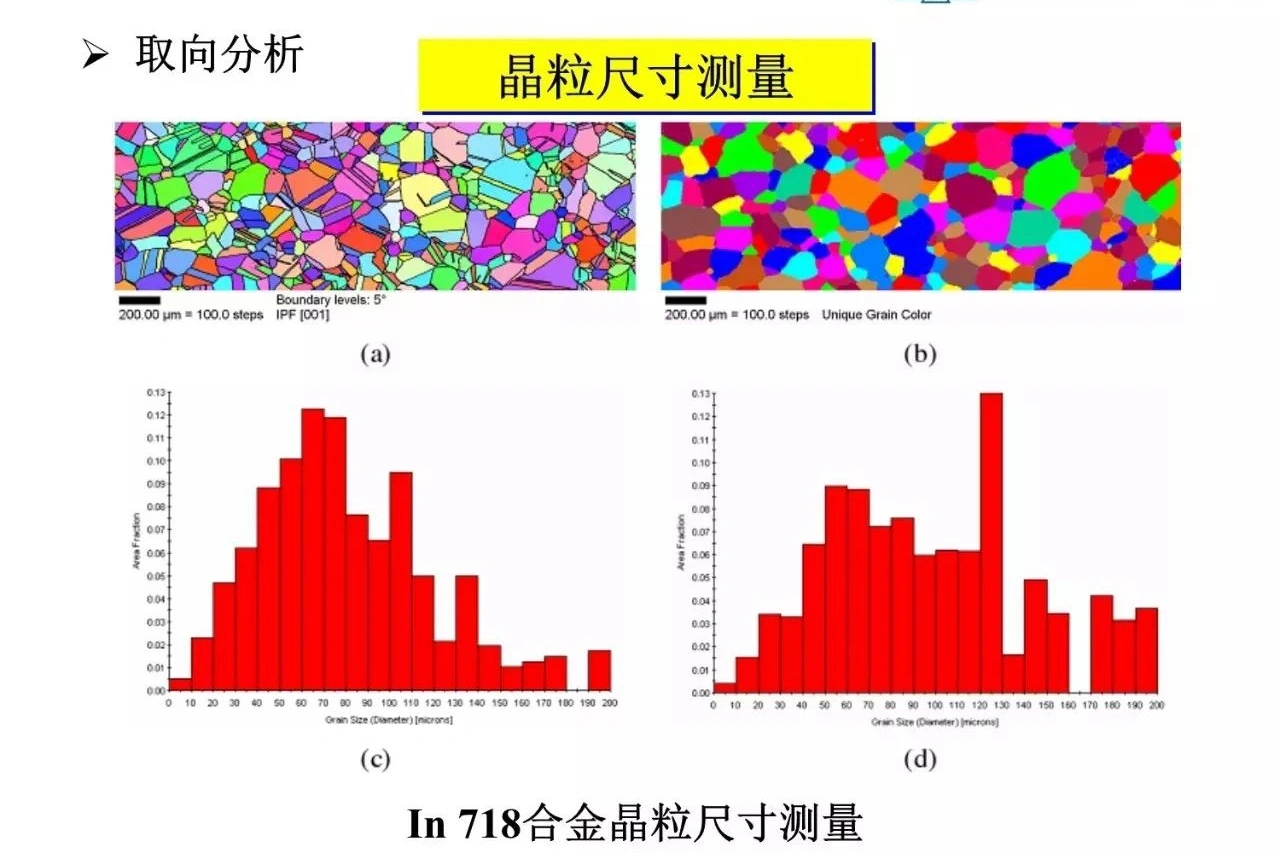

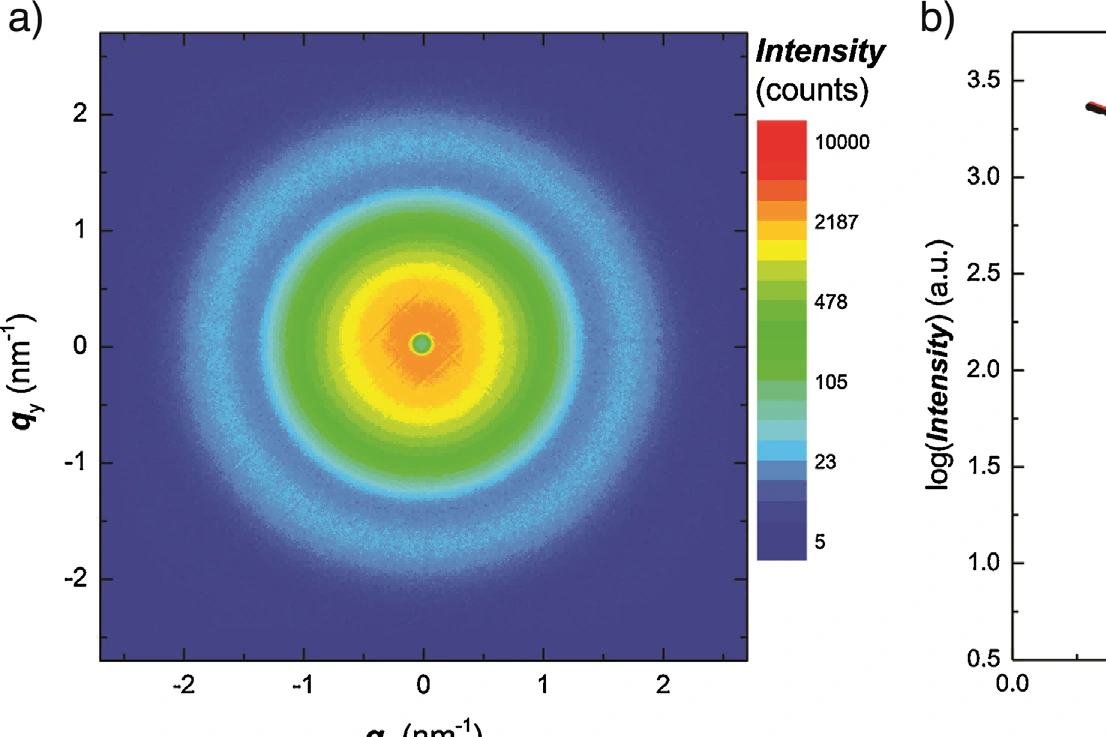

EBSD (diffractomètre à rétrodiffusion d’électrons)

En savoir plus

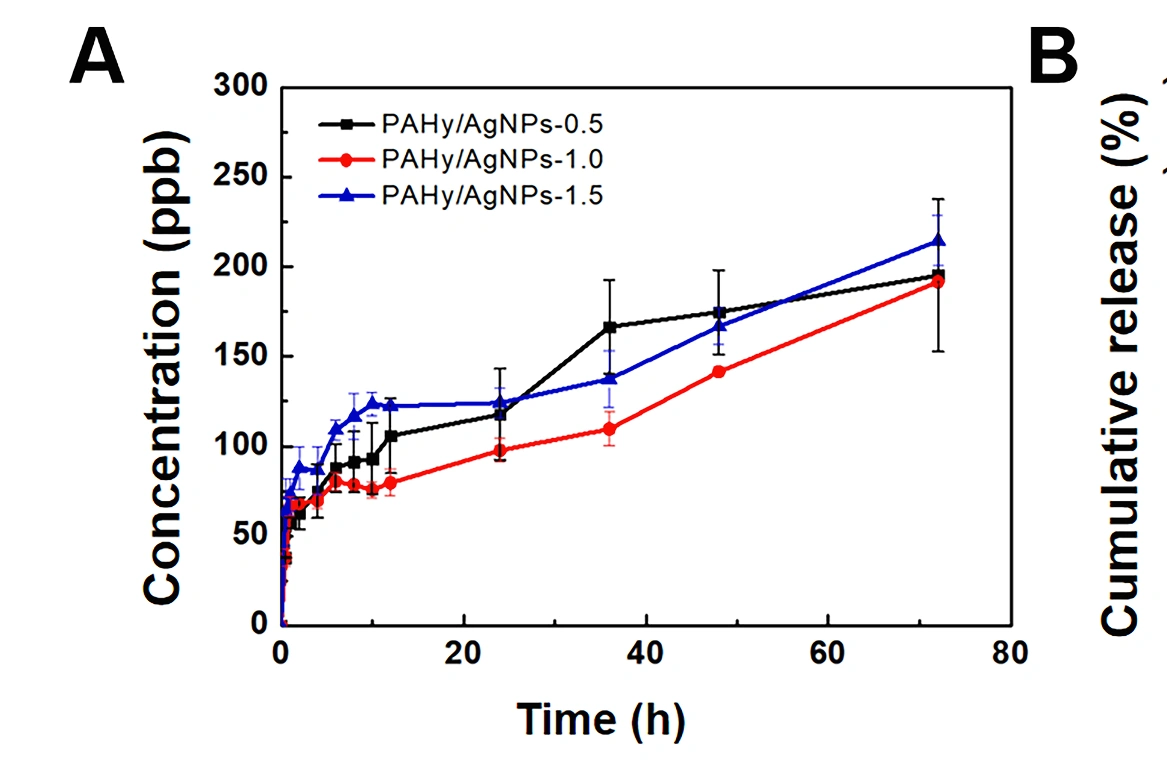

ICP-OES (spectromètre d’émission optique à plasma ICP)

En savoir plus

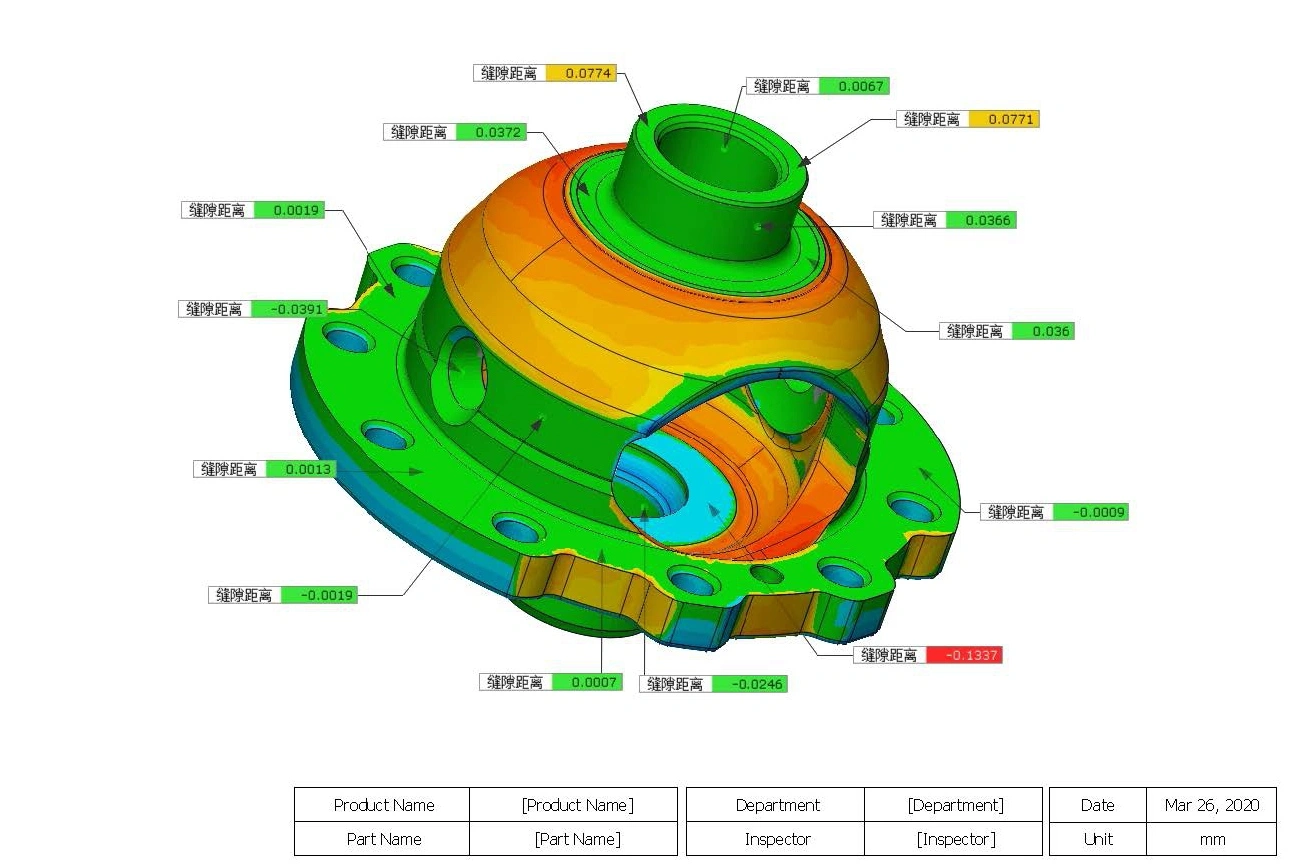

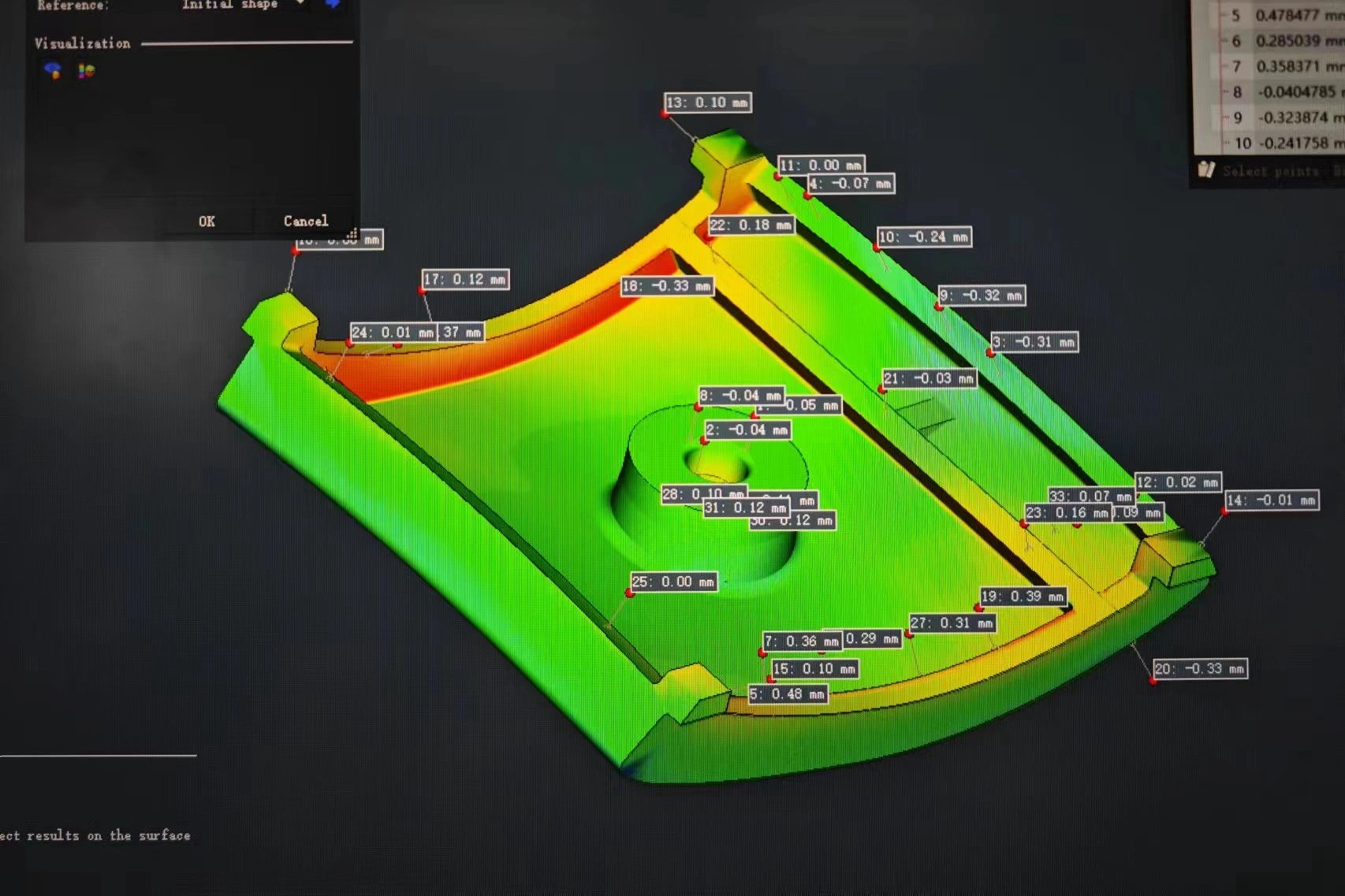

Contrôle par instrument de numérisation 3D

En savoir plus

Contrôle par MMT (CMM)

En savoir plus

Spectromètre de masse à décharge luminescente (GDMS)

En savoir plus

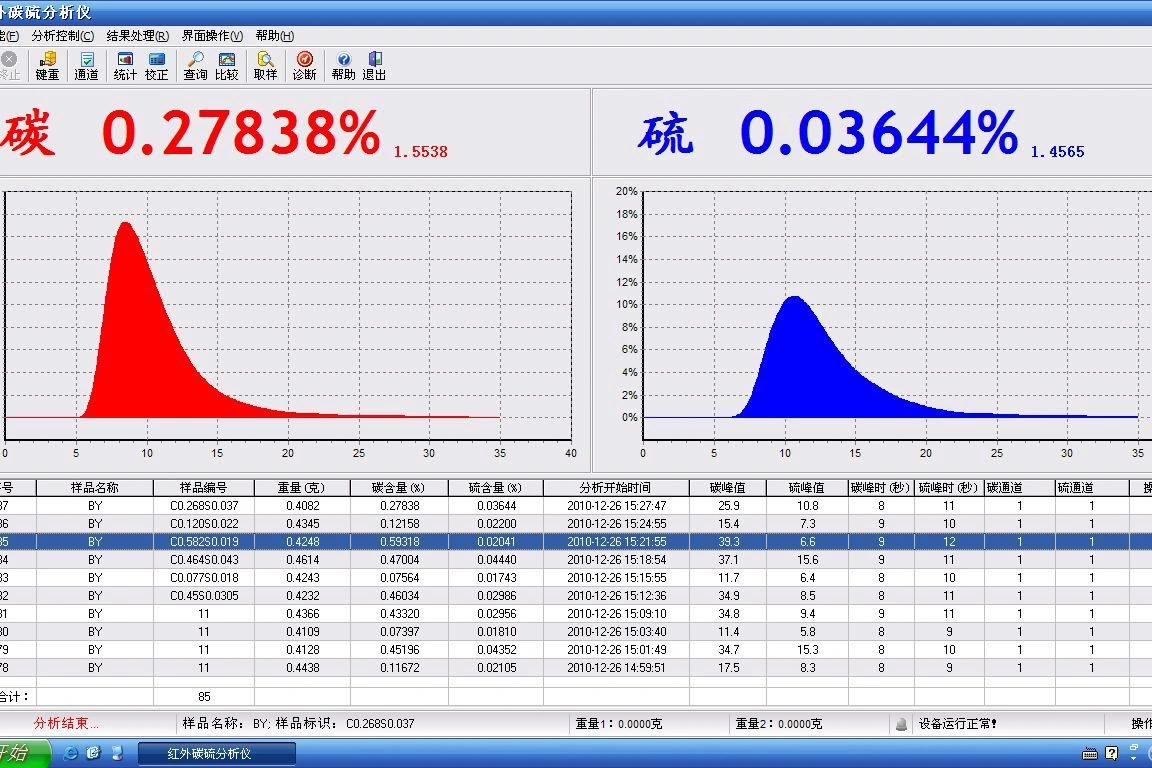

Analyseur carbone-soufre

En savoir plus

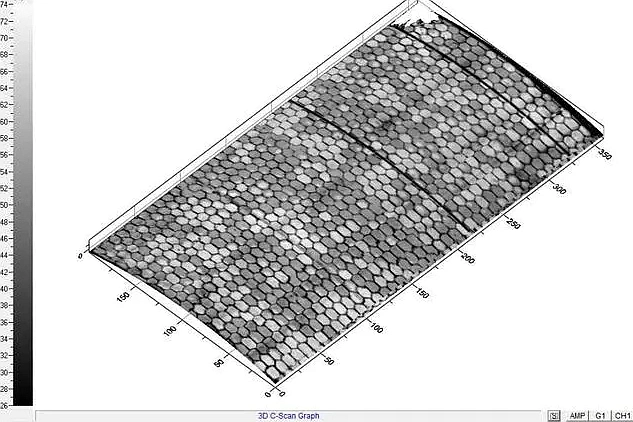

Contrôle par ultrasons en immersion

En savoir plus

CT industriel à réseau linéaire (GE)

En savoir plus

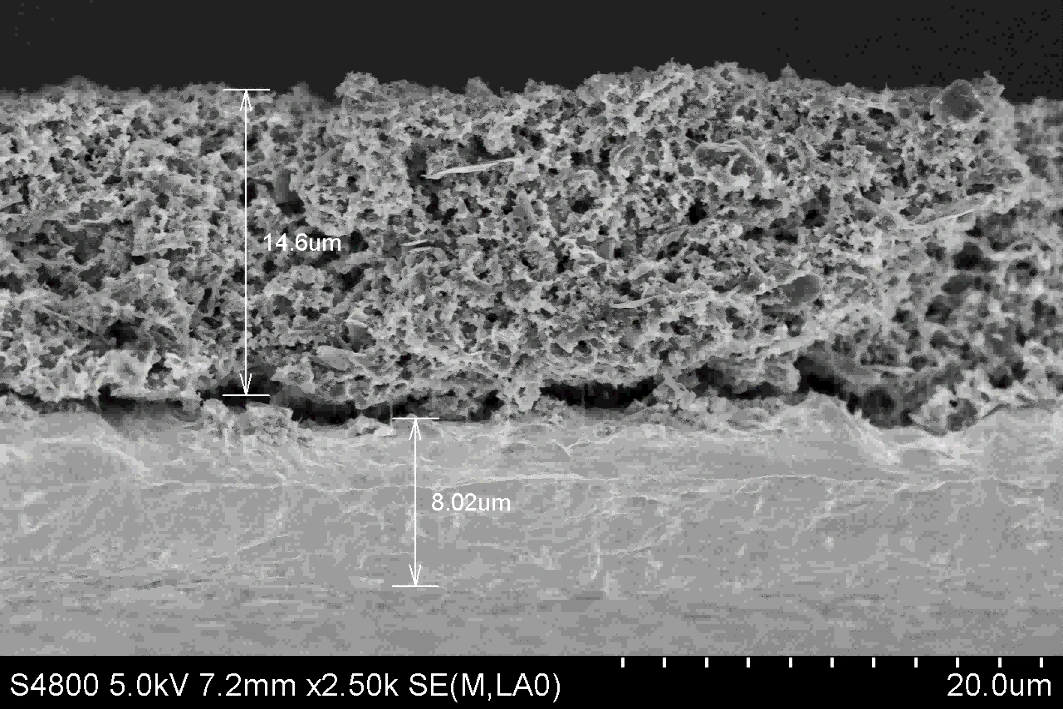

Contrôle au MEB (SEM)

En savoir plus

Analyseur thermique simultané (STA)

En savoir plus

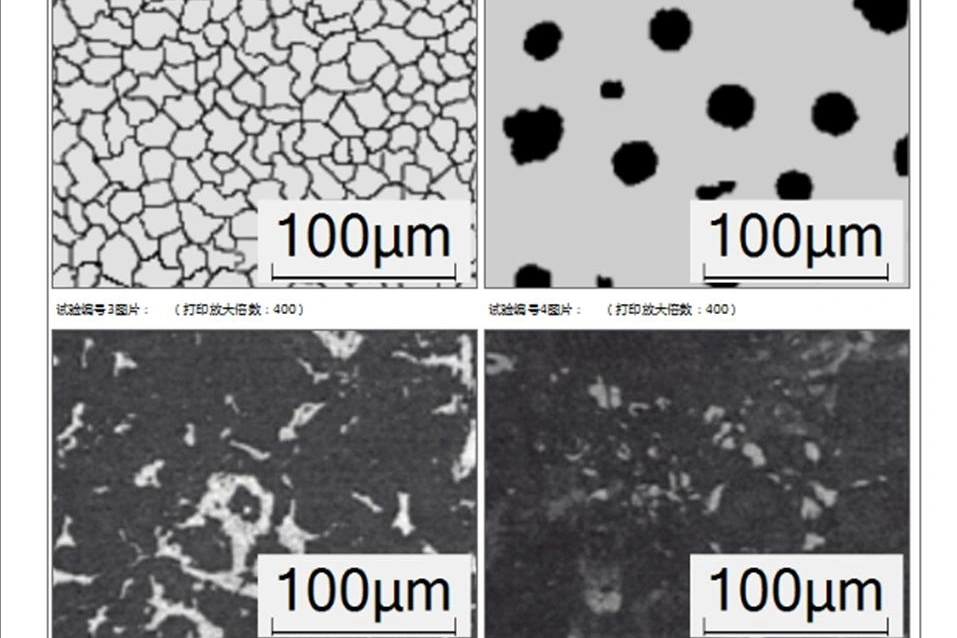

Microscopie métallographique

En savoir plus

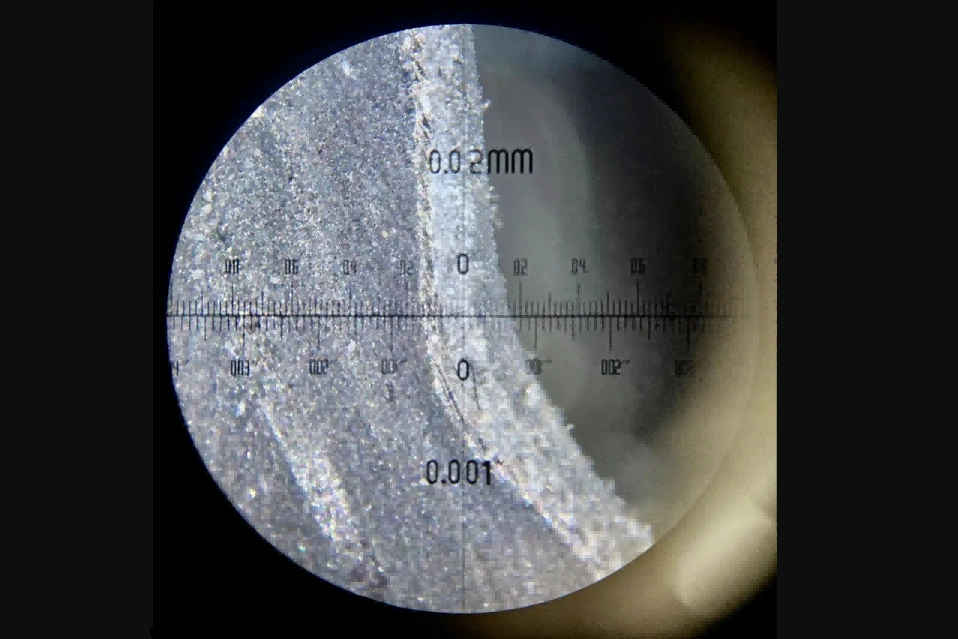

Stéréomicroscope

En savoir plus

Nouvelles technologies

En savoir plus

Galerie de produits

En savoir plus

Industries diverses

En savoir plus

Finitions de surface

En savoir plus

Post-traitements

En savoir plus

Technologie de fabrication

En savoir plus

R&D et simulation

En savoir plus

Équipements de fabrication

En savoir plus

Équipements de contrôle

En savoir plus

Prototypage par impression 3D

En savoir plus

Contact

Commençons un nouveau projet aujourd'hui