Service de fabrication de pièces en alliage Inconel

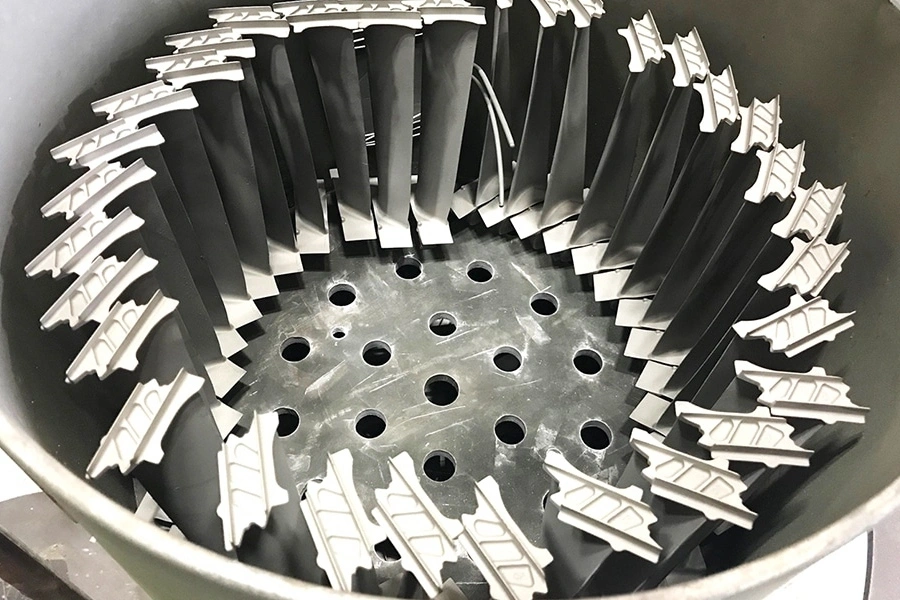

Neway propose une fonderie de précision sous vide pour les alliages Inconel, garantissant une haute résistance, une excellente résistance à la corrosion et une tolérance élevée à la chaleur. Nous sommes spécialisés dans la coulée monocristalline et la coulée à grains équiaxes, produisant des composants tels que des aubages de turbine, des roues (impellers) et des chambres de combustion. Le post-traitement inclut l’usinage CNC, le HIP et les revêtements barrière thermique pour des performances optimales.

- Service de fonderie de précision sous vide

- Service de métallurgie des poudres

- Service de forgeage de précision

- Service d’usinage CNC

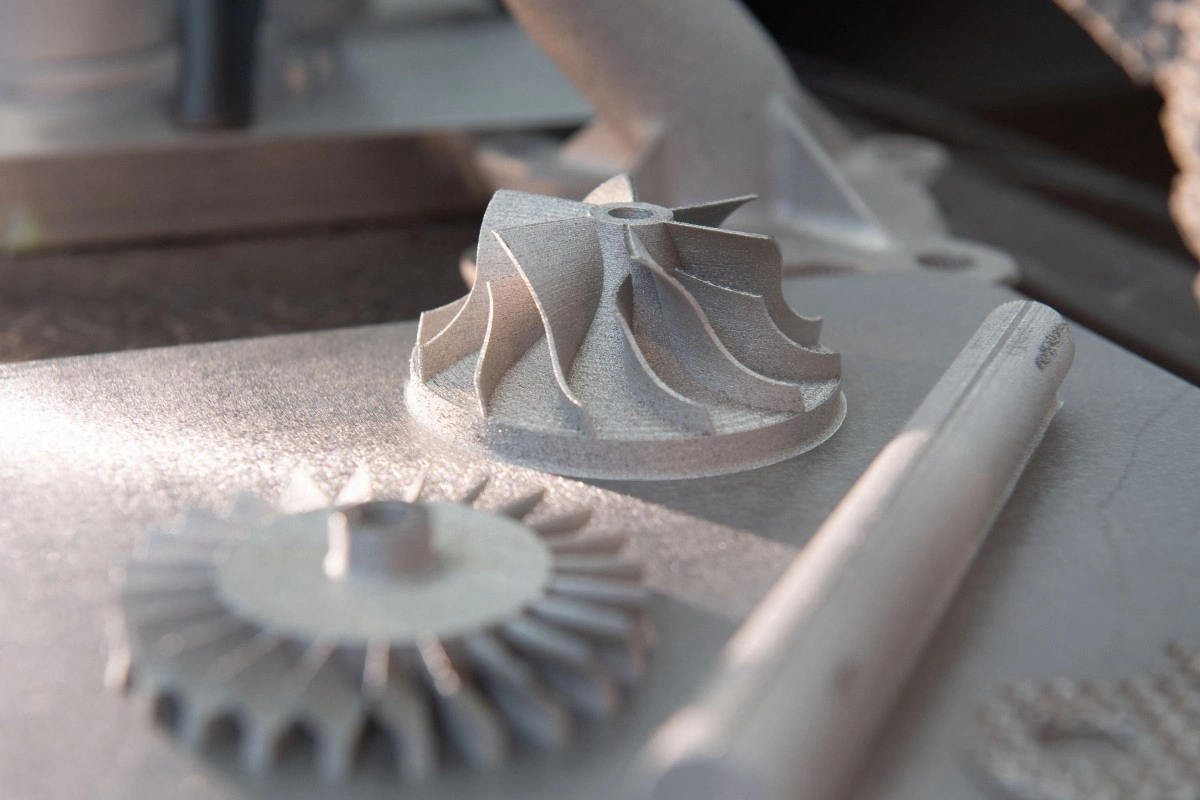

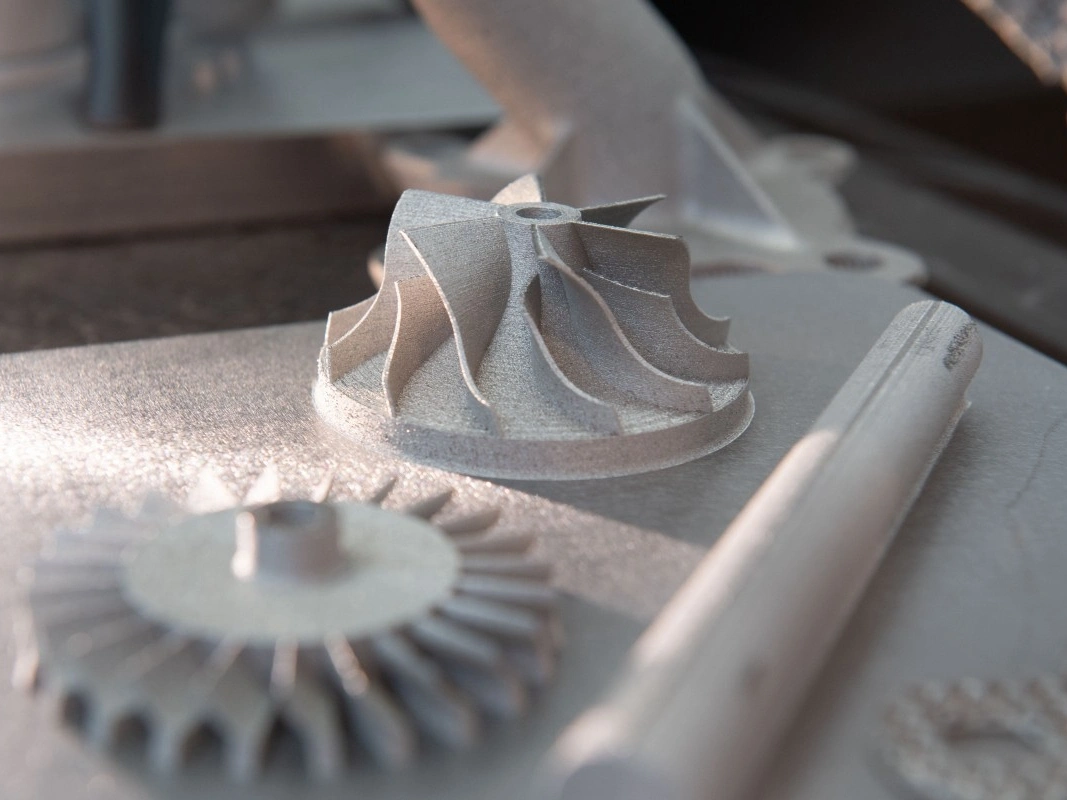

- Service d’impression 3D

- Service de post-traitement

- Alliages: Alliage Inconel, Série CMSX, Alliage Monel, Alliage Hastelloy, Alliage Stellite, Alliage Nimonic, Alliage de titane, Alliages René, Alliage monocristallin

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Notre service de fabrication de pièces en alliages réfractaires

Neway est spécialisé dans la coulée sous vide et le forgeage d’alliages à haute température, y compris la coulée monocristalline et la coulée à grains équiaxes. Nous proposons également l’usinage CNC, l’impression 3D pour prototypes rapides, ainsi que des post-traitements tels que le perçage de trous profonds, l’EDM, le revêtement barrière thermique et le pressage isostatique à chaud (HIP), pour vous offrir un service tout-en-un.

Alliage Inconel Materials

Service de post-traitement des composants moulés Inconel sur mesure

Le post-traitement des composants moulés Inconel sur mesure garantit une durabilité et une précision accrues. Le HIP élimine la porosité, augmentant la résistance et la tenue en fatigue. Le traitement thermique optimise la dureté et la stabilité thermique. L’usinage CNC et l’EDM permettent des géométries complexes et des tolérances serrées. Le TBC offre une protection thermique, prolongeant la durée de vie en environnements à haute température. Les essais matériaux assurent la fiabilité, rendant ces composants idéaux pour l’aéronautique, l’énergie et l’industrie.

Alliages Inconel disponibles

Inconel, un superalliage à base de nickel-chrome, est reconnu pour son excellente résistance à la corrosion, sa haute résistance à la température et sa résistance à l’oxydation. Inconel conserve ses propriétés mécaniques dans des conditions extrêmes lors des coulées sous vide, ce qui le rend idéal pour les secteurs de l’aéronautique, de l’automobile et de la chimie. Sa capacité à résister à des températures allant jusqu’à 980 °C et à s’opposer au fluage et à la fatigue thermique est cruciale pour des applications telles que les aubages de turbine, les pièces de turbines à gaz et les chambres de combustion des moteurs. La coulée sous vide améliore les performances de l’alliage en minimisant les impuretés et la porosité, garantissant des composants précis et de haute intégrité. De plus, la résistance d’Inconel à l’oxydation et au calaminage le rend adapté aux environnements sévères, y compris les applications à haute pression et corrosives comme la pétrochimie et le génie maritime.

Étude de cas sur l’alliage Inconel

Chez Neway, nos études de cas sur l’alliage Inconel mettent en évidence son utilisation dans des environnements à fortes contraintes, notamment les aubages de turbine et les composants de turbines à gaz. Notre expertise en fonderie de précision et en usinage CNC garantit des performances optimales dans les secteurs de l’aéronautique, de la chimie et de l’énergie. Nous mettons l’accent sur la durabilité, la résistance à la corrosion et la tenue à haute température dans chaque projet.

En savoir plus

Aéronautique et aviation

En savoir plus

Production d’énergie

En savoir plus

Pétrole et gaz

En savoir plus

Énergie

En savoir plus

Marine

En savoir plus

Mines

En savoir plus

Automobile

En savoir plus

Procédés chimiques

En savoir plus

Pharmaceutique et agroalimentaire

En savoir plus

Militaire et défense

En savoir plus

Nucléaire

En savoir plus

Plus de cas

En savoir plus

Nouvelles technologies

En savoir plus

Galerie produits

En savoir plus

Secteurs variés

En savoir plus

Finitions de surface

En savoir plus

Post-traitements

En savoir plus

Technologies de fabrication

En savoir plus

R&D et simulation

En savoir plus

Équipements de production

En savoir plus

Équipements d’essais

En savoir plus

Prototypage impression 3D

En savoir plus

FAQs

En savoir plus

Contact

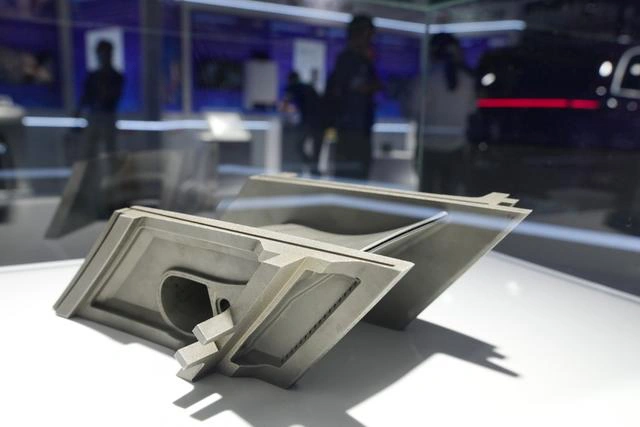

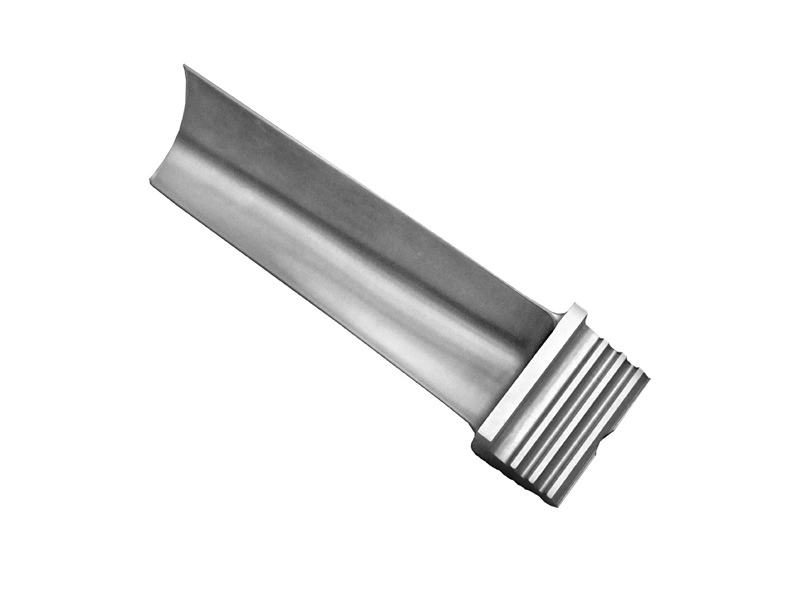

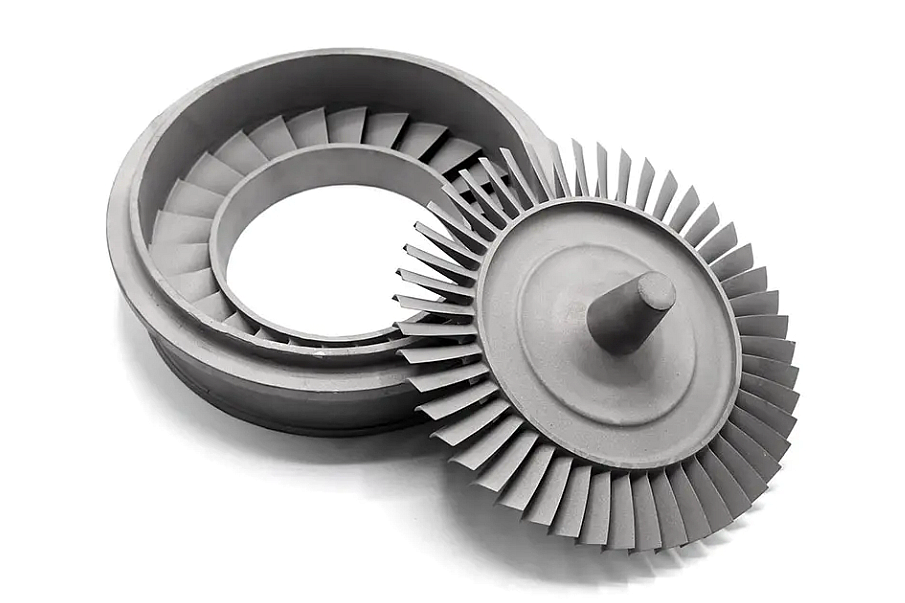

Galerie de pièces Inconel issues de la fonderie de précision sous vide

Les pièces Inconel issues de la fonderie de précision sous vide sont largement utilisées dans des applications à haute température et fortes contraintes. Les usages clés incluent les aubages de turbine, les chambres de combustion et les buses dans l’aéronautique et les turbines à gaz, ainsi que des composants pour la chimie, la production d’énergie et la pétrochimie grâce à la résistance à la corrosion et à la capacité d’Inconel à résister à des environnements extrêmes.

Commençons un nouveau projet aujourd'hui