Service de compression isostatique à chaud (HIP) pour superalliages

La compression isostatique à chaud (HIP) pour superalliages est une technique de post-traitement appliquant une haute pression (jusqu’à 100–200 MPa) et des températures élevées (environ 1 000–1 200 °C) afin d’éliminer les vides et la porosité internes des pièces en superalliage. Cela améliore leurs propriétés mécaniques, telles que la résistance et la tenue à la fatigue, renforçant la durabilité des composants.

- Nous proposons le HIP pour les matériaux ci-dessous:

- Coulées à la cire perdue sous vide

- Pièces issues de la métallurgie des poudres

- Pièces forgées de précision

- Pièces usinées CNC

- Pièces imprimées 3D

- Alliages que nous traitons: Alliage Inconel, Série CMSX, Alliage Monel, Alliage Hastelloy, Alliage Stellite, Alliage Nimonic, Alliage de titane, Alliages René, Alliage monocristallin

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Avantages du HIP sur les pièces en superalliage

La compression isostatique à chaud (HIP) améliore les pièces en superalliage en éliminant la porosité interne et les vides, ce qui augmente la densité du matériau et la résistance mécanique. Elle affine la microstructure, accroissant la tenue à la fatigue et la durabilité. Le HIP assure également la stabilité dimensionnelle, optimise les performances au fluage et prolonge la durée de vie des composants, ce qui en fait un procédé idéal pour l’aéronautique, l’énergie et la production d’électricité où la fiabilité est cruciale.

Quand les pièces en superalliage ont-elles besoin du service HIP ?

Les pièces en superalliage nécessitent un service HIP lorsqu’il est essentiel d’éliminer la porosité interne, d’améliorer les propriétés mécaniques et de renforcer l’intégrité structurelle. Il est généralement appliqué à des composants tels que les pales monocristallines, les disques issus de la métallurgie des poudres et les pièces forgées de précision. Le HIP est crucial pour l’aéronautique, l’énergie et la production électrique, assurant la tenue en conditions extrêmes grâce à une densité, une résistance et une endurance accrues pour une durée de vie prolongée.

Plus d’opérations de post-traitement disponibles chez Neway

Neway propose des services complets de post-traitement pour les pièces en alliages à haute température, notamment la compression isostatique à chaud (HIP), le traitement thermique, le soudage des superalliages, le revêtement barrière thermique (TBC), les essais et analyses des matériaux, l’usinage CNC des superalliages, le perçage profond et l’usinage par décharge électrique (EDM). Ces procédés garantissent des propriétés mécaniques optimales, une grande précision et une durabilité adaptées à l’aéronautique, à la pétrochimie et à l’industrie.

À propos de la fabrication de composants personnalisés en superalliage

Nous sommes spécialisés dans la fabrication de composants en superalliage sur mesure, adaptés aux exigences spécifiques des industries. Nous produisons des pièces hautes performances telles que des pales de turbine, des disques et des chambres de combustion à l’aide de techniques avancées comme la coulée à la cire perdue sous vide, la coulée directionnelle et la métallurgie des poudres. Notre expertise garantit une excellente résistance, stabilité thermique et résistance à la corrosion, idéales pour l’aéronautique, l’énergie et les applications industrielles exigeantes.

En savoir plus

Aéronautique et aviation

En savoir plus

Production d’énergie

En savoir plus

Pétrole et gaz

En savoir plus

Énergie

En savoir plus

Marine

En savoir plus

Mines

En savoir plus

Automobile

En savoir plus

Procédés chimiques

En savoir plus

Pharmaceutique et agroalimentaire

En savoir plus

Militaire et défense

En savoir plus

Nucléaire

En savoir plus

Plus de cas

En savoir plus

Nouvelles technologies

En savoir plus

Galerie de produits

En savoir plus

Secteurs variés

En savoir plus

Finitions de surface

En savoir plus

Post-traitements

En savoir plus

Technologies de fabrication

En savoir plus

R&D et simulation

En savoir plus

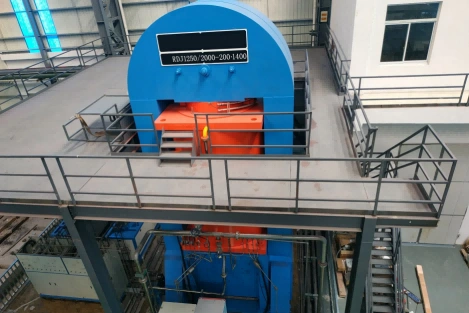

Équipements de production

En savoir plus

Équipements d’essais

En savoir plus

BLOGS

En savoir plus

FAQs

En savoir plus

Contact

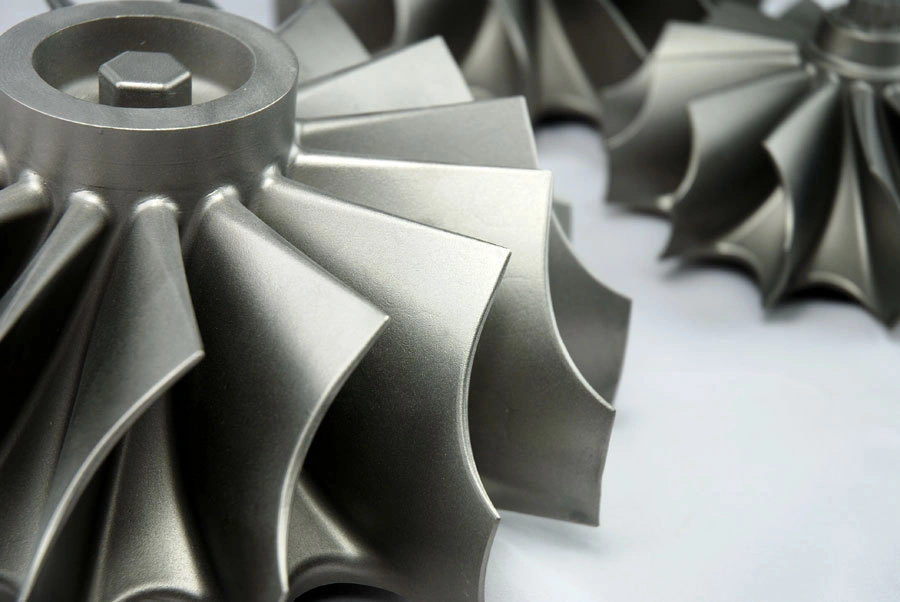

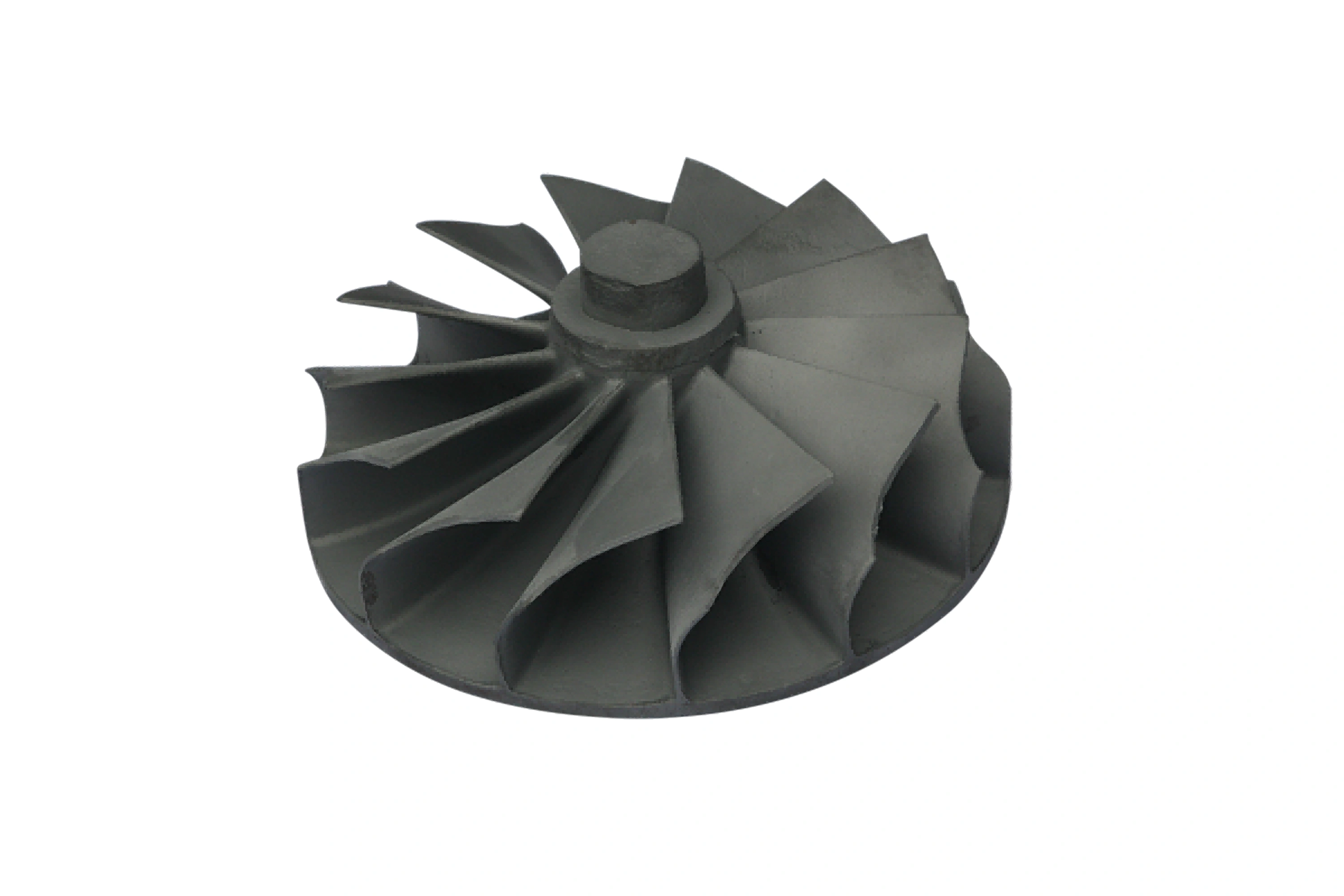

Galerie de pièces en superalliage — Compression isostatique à chaud (HIP)

Nous appliquons fréquemment le HIP à des produits tels que les pales de turbine monocristallines, les coulées équiaxes et directionnelles, les disques de turbine issus de la métallurgie des poudres, les pièces forgées de précision et les composants en superalliage imprimés en 3D. Ce post-traitement accroît la densité du matériau, réduit la porosité et améliore les propriétés mécaniques globales des pièces.

Commençons un nouveau projet aujourd'hui