Équipements d’essai avancés

Équipements d’essai pour pièces en superalliage

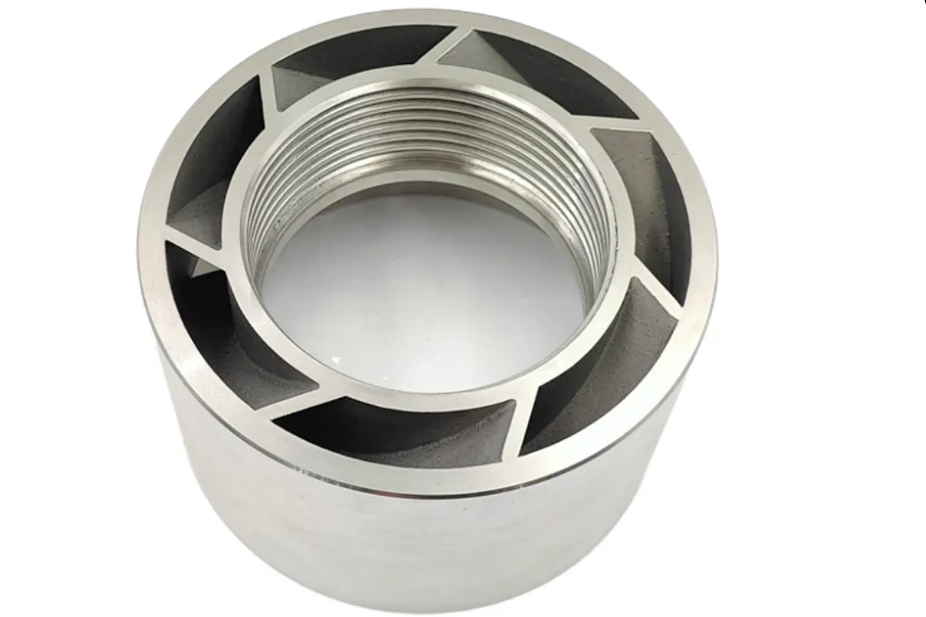

Neway propose la fonderie de précision sous vide, la coulée monocristalline et directionnelle, la métallurgie des poudres, le forgeage de précision, l’impression 3D et l’usinage CNC. L’entreprise fabrique des aubes de turbine, des disques, des chambres de combustion, des postcombusteurs, des bagues de buses, des rouéttes, des carters et des turbines à gaz pour des applications aérospatiales.

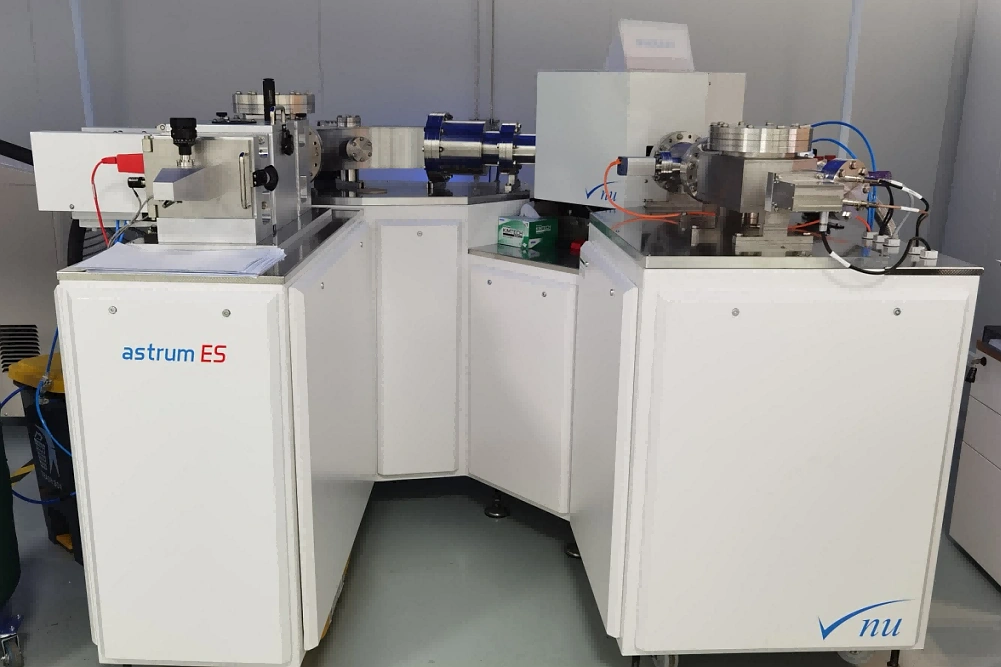

Spectromètre de masse à décharge luminescente (GDMS)

Le spectromètre de masse à décharge luminescente (GDMS) est un outil analytique avancé principalement utilisé pour déterminer la composition élémentaire des échantillons solides, en particulier les métaux, alliages, semi-conducteurs et céramiques.

Analyseur carbone-soufre

L’analyseur carbone-soufre mesure la teneur en carbone et en soufre des superalliages, garantissant une composition correcte et évitant des défauts comme la fragilité et la fissuration. Il joue un rôle crucial dans le contrôle qualité en maintenant la pureté de l’alliage et en optimisant les propriétés mécaniques. Ce procédé d’essai garantit la production de pièces en superalliage fiables et performantes, telles que des aubes de turbine, pour l’aérospatiale et l’énergie.

Atelier d’inspection par rayons X

L’atelier d’inspection par rayons X réalise des essais non destructifs pour détecter les défauts internes tels que fissures et porosités dans les pièces moulées en superalliage. Il assure l’intégrité structurelle, vérifie la précision dimensionnelle et soutient le contrôle qualité en examinant les pièces sans les endommager. Ce contrôle est essentiel pour certifier la fiabilité et les performances de composants de haute précision, comme les aubes de turbine, dans l’aérospatiale et l’énergie.

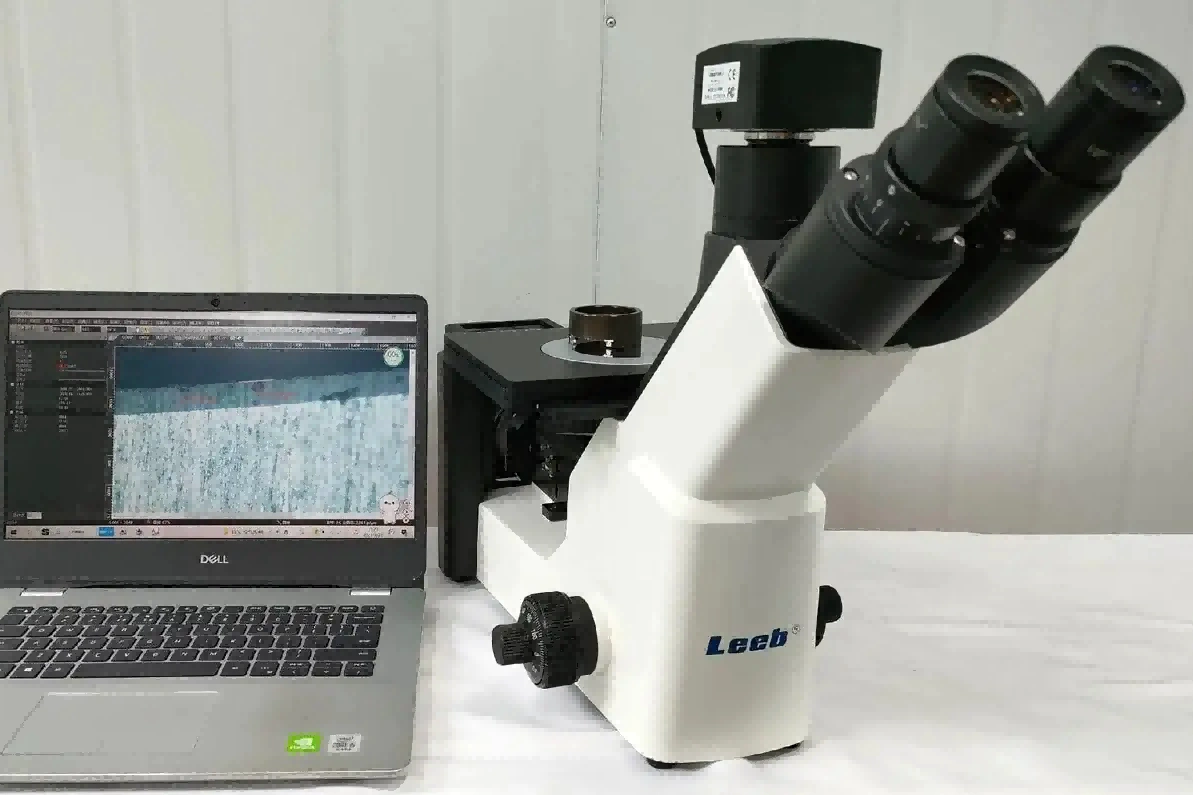

Microscopie métallographique

La microscopie métallographique examine la microstructure des pièces moulées en superalliage, identifie les défauts tels que fissures et inclusions et évalue la taille de grain ainsi que la composition des phases. Elle vérifie l’efficacité des traitements thermiques et garantit que les propriétés mécaniques de l’alliage répondent aux spécifications de conception. Cette analyse détaillée est essentielle pour produire des composants performants et durables dans des secteurs critiques tels que l’aérospatiale et l’énergie.

Instrument de mesure par numérisation 3D

L’instrument de mesure par numérisation 3D garantit la précision dimensionnelle et la qualité de surface des pièces en superalliage en créant des modèles 3D précis. Il détecte les défauts, réalise le contrôle qualité et compare les pièces scannées aux conceptions CAO pour assurer la cohérence. Il prend aussi en charge la rétro-ingénierie en générant des modèles détaillés, ce qui en fait un outil essentiel pour produire des composants de haute précision dans des secteurs comme l’aérospatiale et l’énergie.

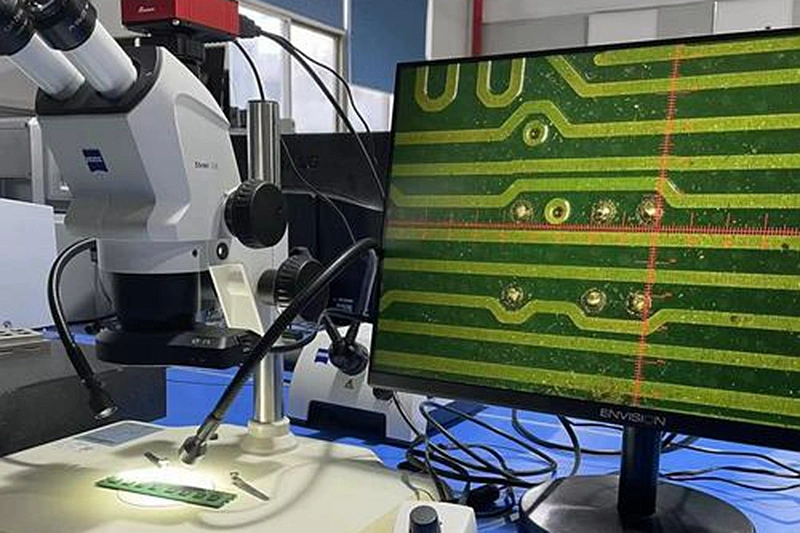

Stéréomicroscope

Le stéréomicroscope permet une inspection détaillée des pièces en superalliage en détectant les défauts de surface, en examinant les caractéristiques complexes et en visualisant les structures de grains. Il autorise des essais non destructifs et des mesures dimensionnelles précises, garantissant le respect de normes de haute qualité. Cet outil est crucial pour vérifier la fiabilité et les performances des composants en superalliage utilisés dans des secteurs exigeants comme l’aérospatiale et l’énergie.

Microscope électronique à balayage (MEB)

Le microscope électronique à balayage (MEB) fournit des images haute résolution et une analyse de la composition chimique des pièces en superalliage. Il détecte les défauts de surface, analyse les microstructures et étudie les surfaces de rupture pour identifier les mécanismes de défaillance. Le MEB garantit la qualité, l’intégrité et les performances des composants en superalliage, ce qui est essentiel dans des secteurs comme l’aérospatiale et l’énergie, où la précision et la fiabilité sont cruciales.

Machine d’essai de traction universelle électronique à température ambiante

La machine d’essai de traction universelle électronique à température ambiante mesure la résistance à la traction, la limite d’élasticité, l’allongement et le module d’élasticité des pièces en superalliage. Elle évalue leurs propriétés mécaniques et leur résistance aux contraintes, fournissant des données essentielles sur la rigidité, la ductilité et le comportement à la rupture. Ces essais garantissent que les composants en superalliage répondent aux normes de performance pour des applications à fortes contraintes dans l’aérospatiale et l’énergie.

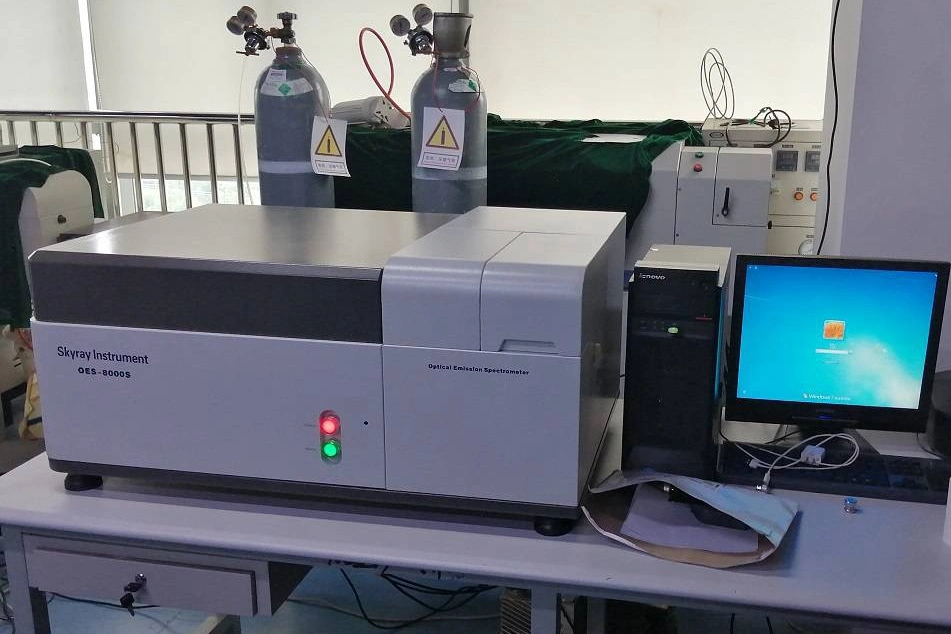

Spectromètre à lecture directe

Le spectromètre à lecture directe effectue une analyse rapide et non destructive des pièces en superalliage, en identifiant et quantifiant leur composition élémentaire. Il vérifie les nuances d’alliage, détecte les impuretés et assure la cohérence chimique pour le contrôle qualité. Cet appareil est essentiel pour préserver l’intégrité et les performances des composants en superalliage utilisés dans des applications à fortes contraintes, comme l’aéronautique et l’énergie.

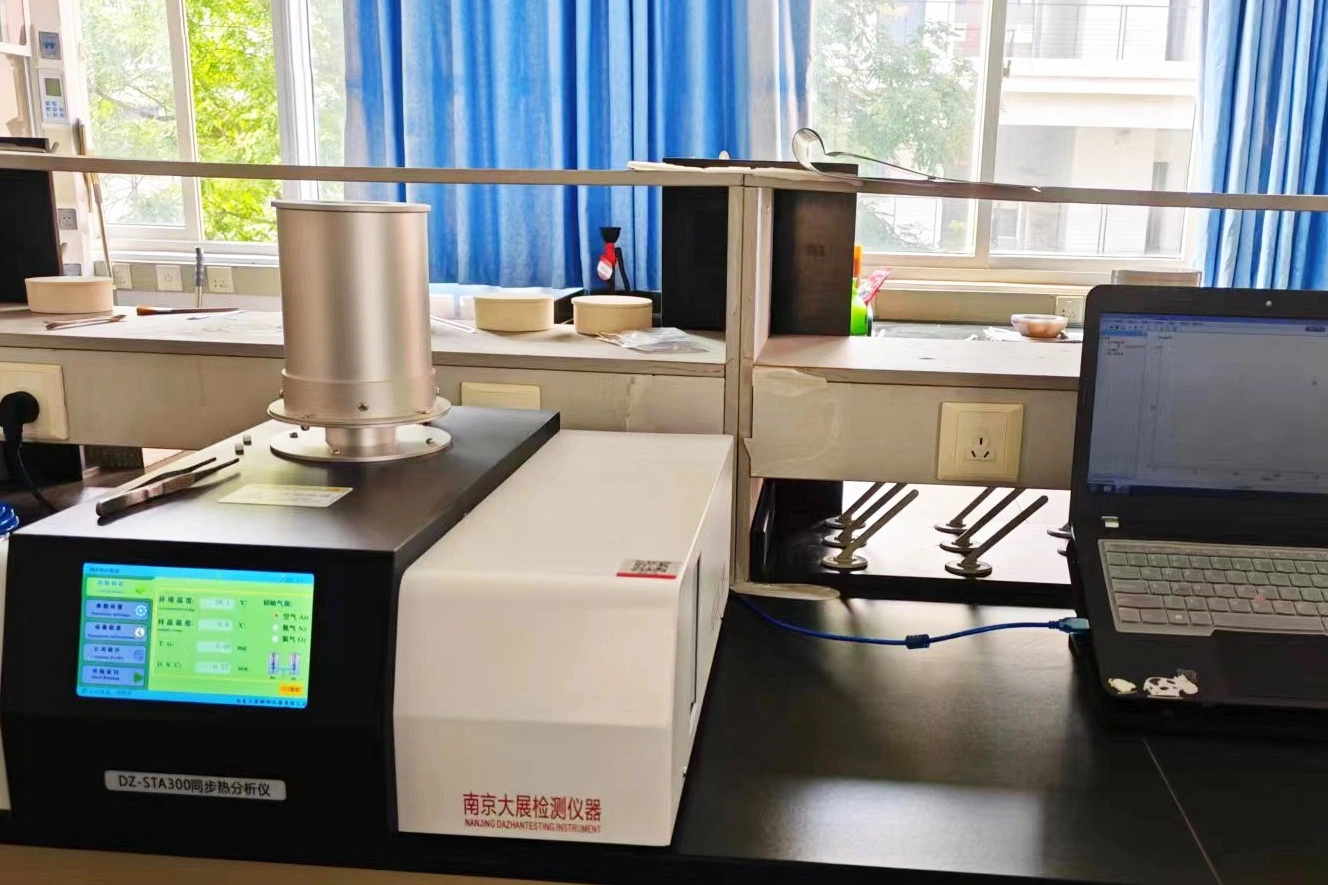

Analyseur thermique simultané (STA)

L’analyseur thermique simultané (STA) évalue les propriétés thermiques des pièces en superalliage en mesurant la stabilité thermique, les transitions de phase, la capacité calorifique, la décomposition et le comportement à l’oxydation. Il fournit des informations cruciales sur le comportement des superalliages à haute température, garantissant leur fiabilité et leur efficacité dans des applications exigeantes comme l’aérospatiale et la production d’énergie, où la résistance thermique est essentielle.

Appareil d’essai de fatigue dynamique et statique

L’appareil d’essai de fatigue dynamique et statique évalue la durabilité des pièces en superalliage en mesurant leurs performances sous charges cycliques et constantes. Il analyse la propagation des fissures et la résistance aux contraintes, et prédit le cycle de vie des composants. Ces essais garantissent que les pièces en superalliage, telles que les aubes de turbine, peuvent résister aux exigences des environnements à fortes contraintes dans l’aérospatiale et l’énergie.

CT industriel à réseau linéaire 450 kV (GE)

Le CT industriel à réseau linéaire fournit une imagerie 3D haute résolution pour les essais non destructifs des pièces en superalliage. Il détecte les défauts internes, vérifie la précision dimensionnelle, analyse la densité du matériau et inspecte les géométries complexes. Il garantit la qualité, la précision et la fiabilité des composants, ce qui est essentiel pour des secteurs comme l’aérospatiale et l’énergie, où les pièces en superalliage haute performance sont cruciales.

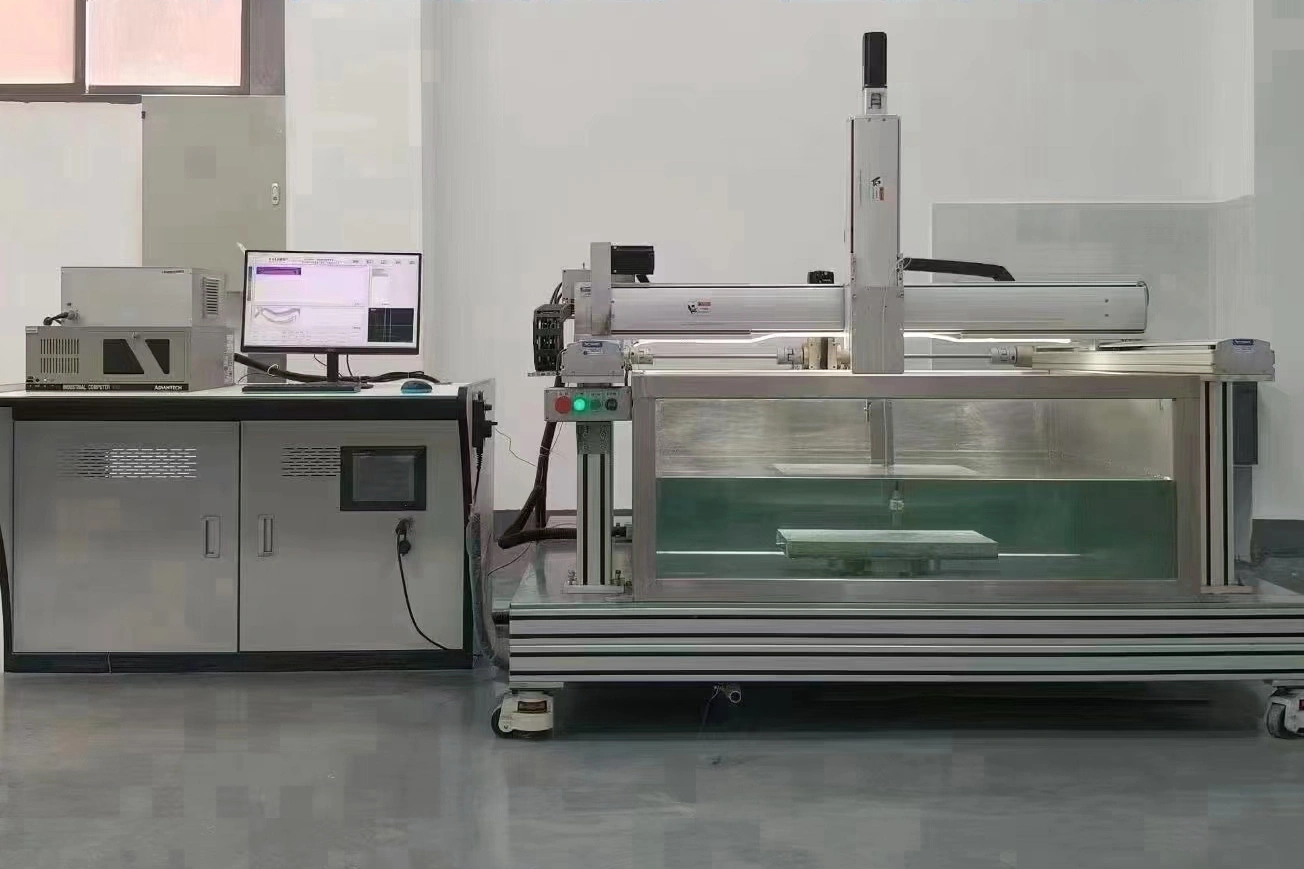

Équipement d’inspection ultrasonore en immersion

L’équipement d’inspection ultrasonore en immersion détecte les défauts internes, mesure l’épaisseur, évalue la qualité des liaisons et vérifie l’homogénéité des matériaux des pièces en superalliage. Il fournit des essais non destructifs à l’aide d’ondes ultrasonores, garantissant l’intégrité structurelle et la conformité aux spécifications de conception. Cette technologie est essentielle pour vérifier la qualité et la fiabilité des composants dans des secteurs de haute performance tels que l’aérospatiale et l’énergie.

Ligne de production de corrosion de surface

La ligne de production de corrosion de surface teste et améliore la résistance à la corrosion des pièces en superalliage en simulant des environnements sévères, en appliquant des traitements de protection et en révélant les défauts de surface. Elle garantit le respect des normes de qualité en matière de résistance à la corrosion et ajuste la rugosité de surface pour des performances optimales. Ce procédé est vital pour les composants en superalliage soumis à des conditions extrêmes, comme dans l’aérospatiale et l’énergie.

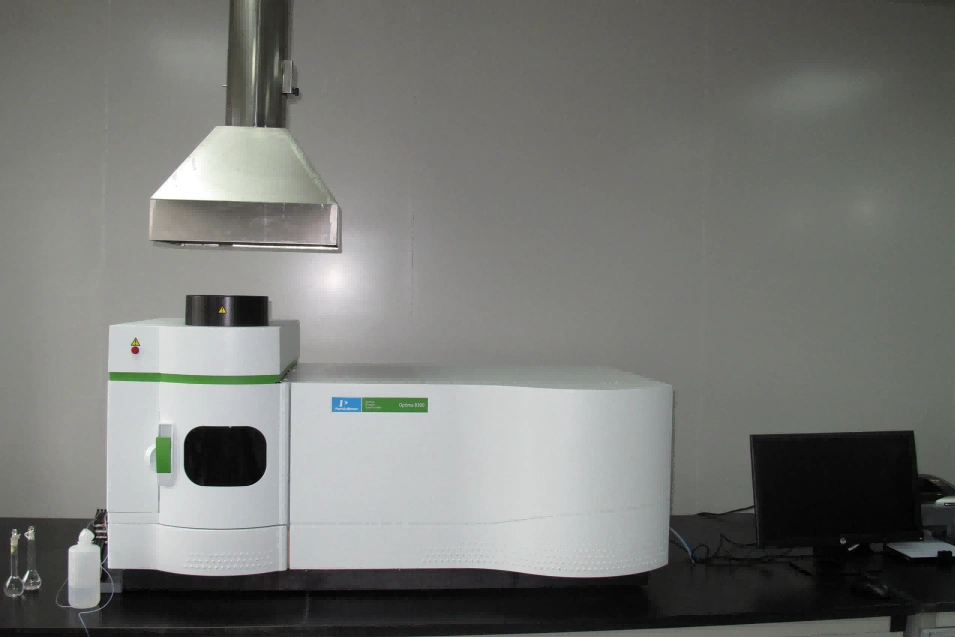

Spectromètre d’émission optique à plasma induit (ICP-OES)

Le spectromètre d’émission optique à plasma induit (ICP-OES) analyse la composition élémentaire des pièces en superalliage et détecte les éléments traces et impuretés. Il permet la vérification de la nuance d’alliage, le contrôle qualité et la conformité aux normes industrielles. Cette méthode d’essai non destructive est cruciale pour préserver l’intégrité chimique et les performances des composants en superalliage dans des environnements à fortes contraintes comme l’aérospatiale et l’énergie.

Diffractomètre d’électrons rétrodiffusés (EBSD)

Le diffractomètre d’électrons rétrodiffusés (EBSD) analyse la microstructure des pièces en superalliage en cartographiant l’orientation cristallographique, en caractérisant les joints de grains, en identifiant les phases et en évaluant la déformation et les contraintes. Il contribue également à l’analyse des défaillances. Ces informations microstructurales détaillées garantissent des performances mécaniques optimales et la fiabilité des composants en superalliage dans des environnements à fortes contraintes tels que l’aérospatiale et l’énergie.

Plateforme d’essais des propriétés thermophysiques

La plateforme d’essais des propriétés thermophysiques mesure les caractéristiques thermiques clés des pièces en superalliage, notamment la conductivité thermique, la capacité calorifique, la dilatation thermique et la diffusivité thermique. Elle évalue également la stabilité à haute température, garantissant que les composants en superalliage conservent leurs performances et leur stabilité dimensionnelle sous chaleur extrême. Ces essais sont essentiels pour valider la durabilité et la fiabilité des superalliages dans l’aérospatiale et l’énergie.

Commençons un nouveau projet aujourd'hui