Fabricant de pièces en alliages à haute température

Fabrication sur mesure de pièces minières en alliages à haute température

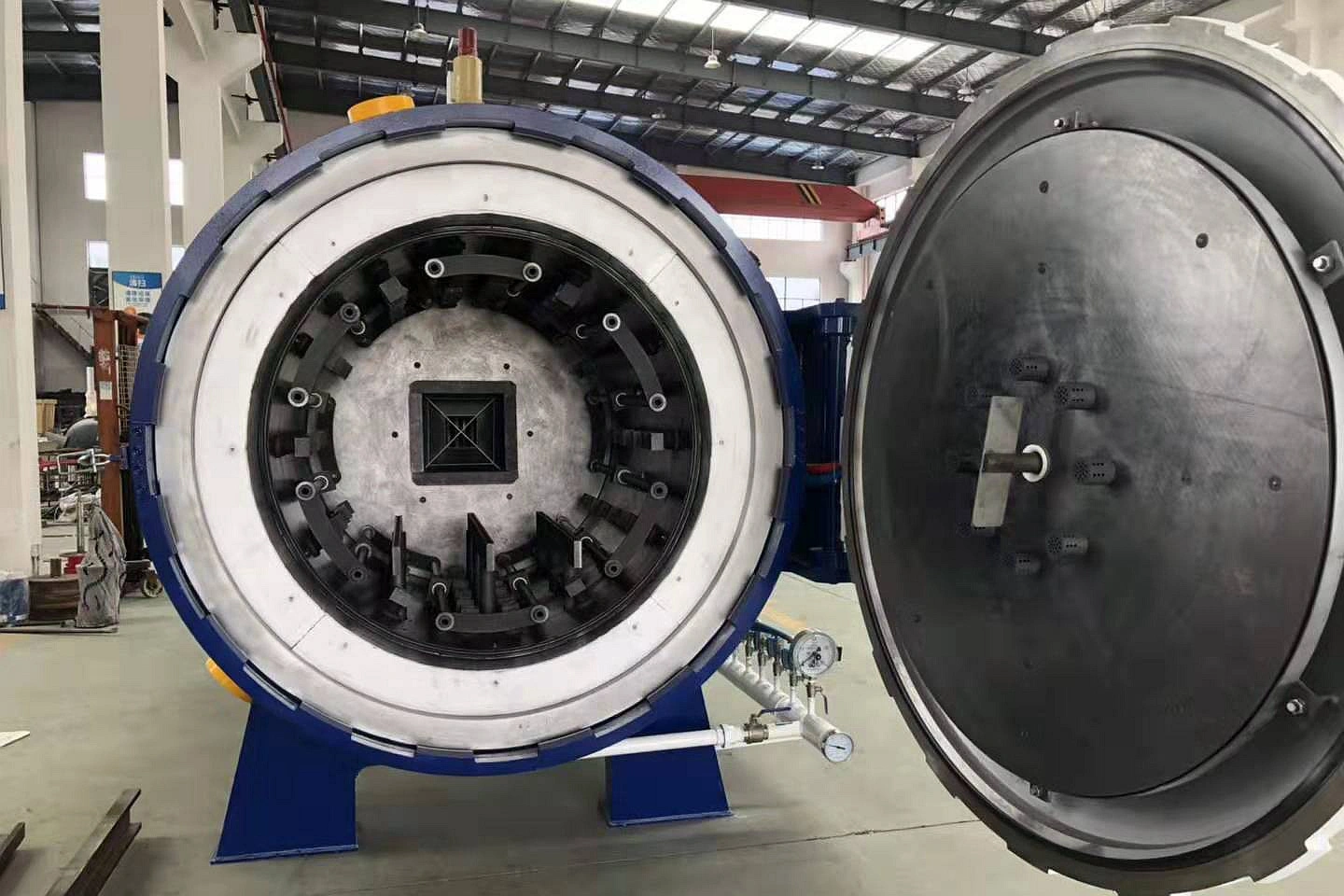

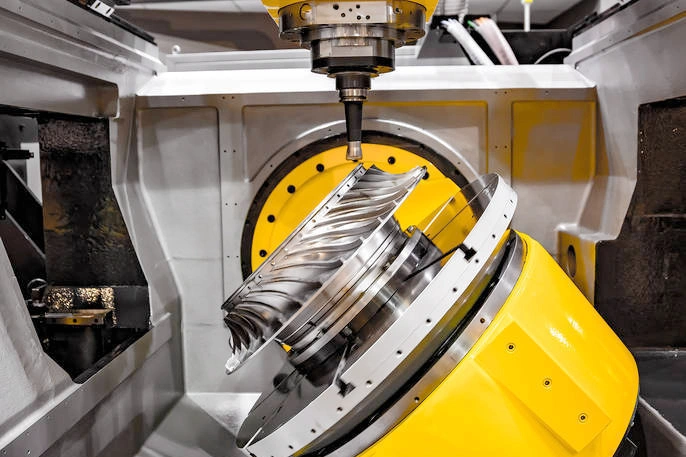

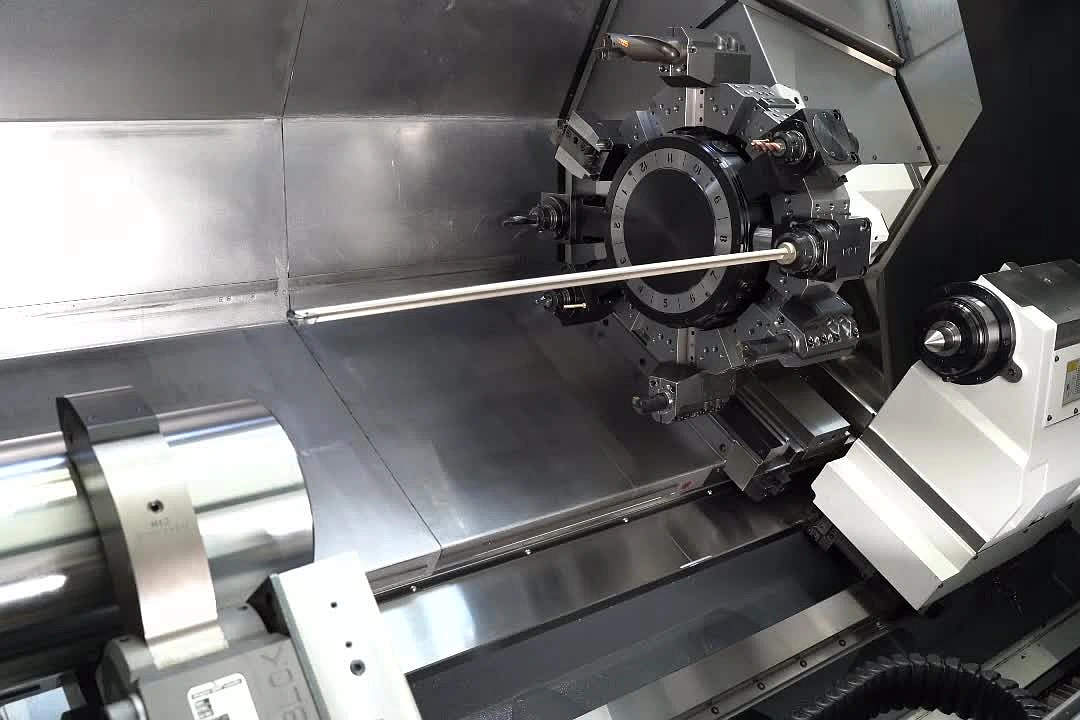

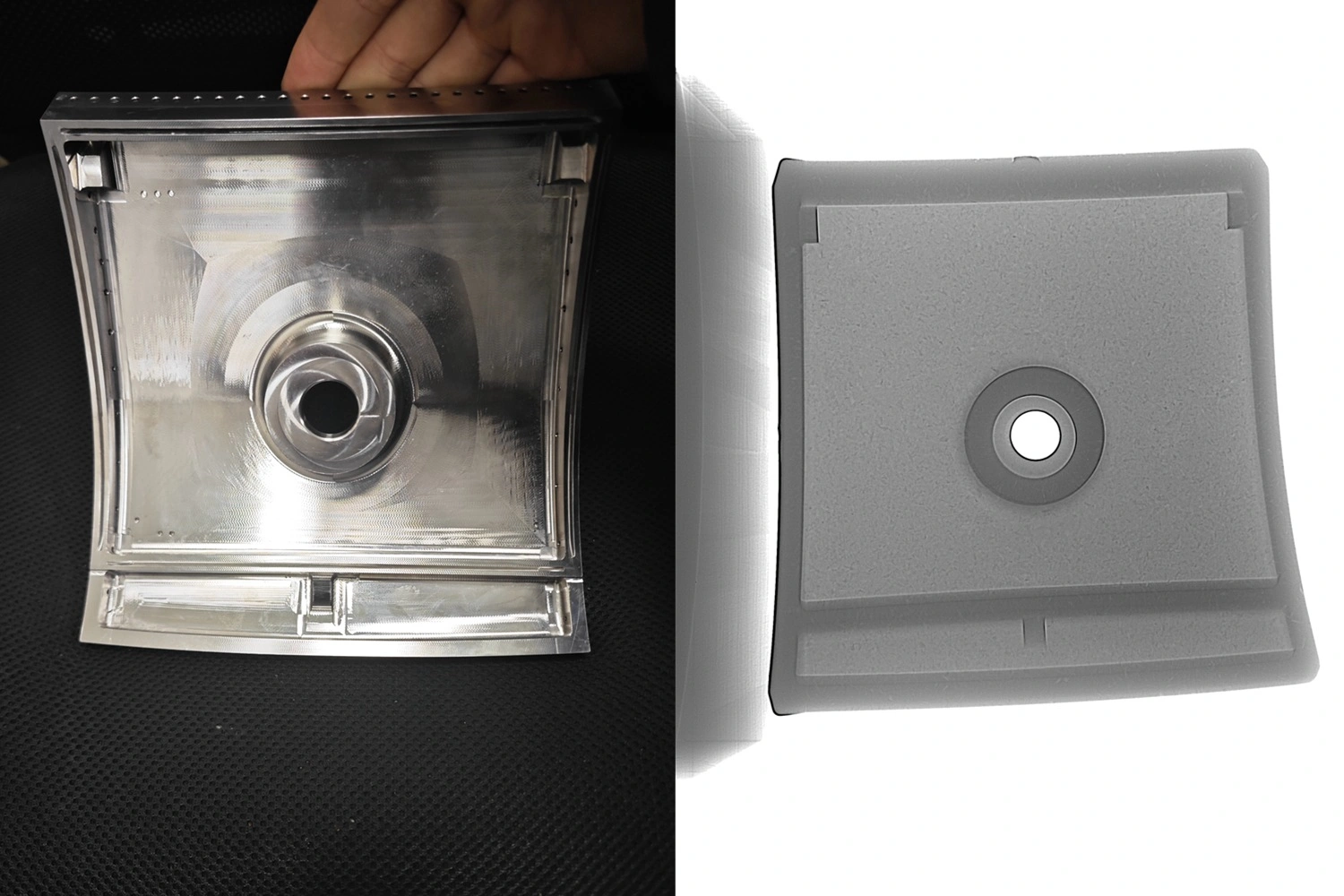

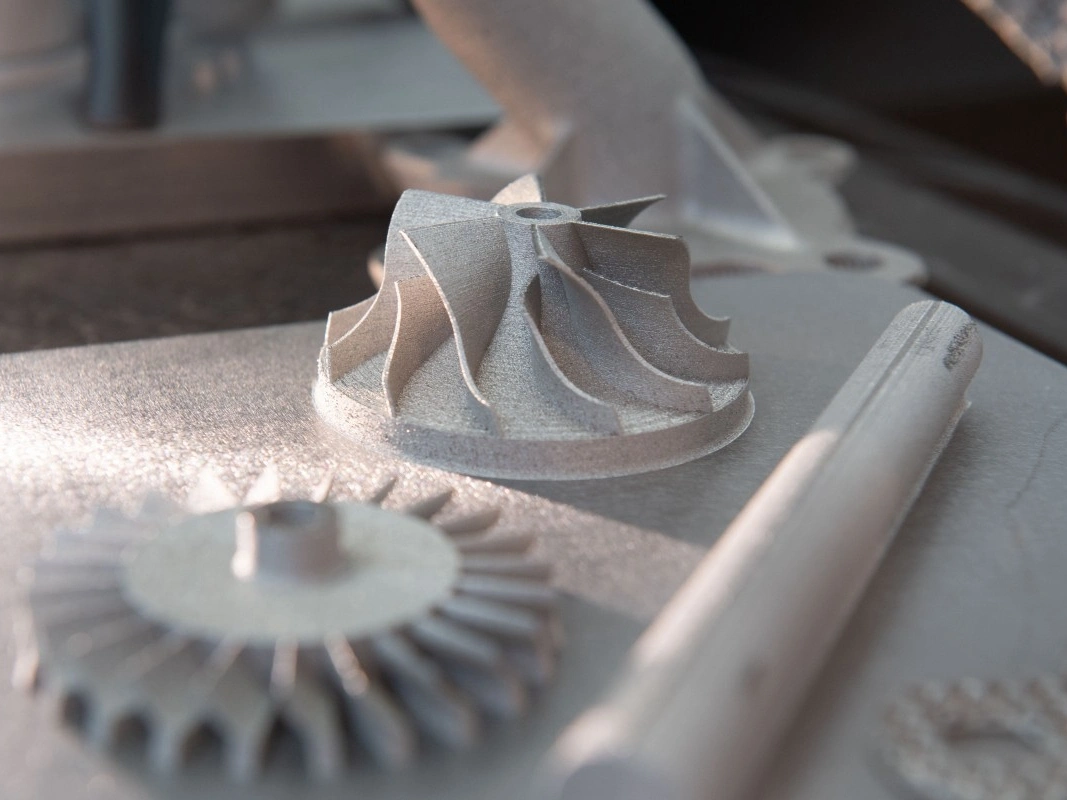

Neway propose des procédés tels que le moulage de précision sous vide, la coulée directionnelle/monocristalline, la métallurgie des poudres, la forge de précision, l’usinage CNC et l’impression 3D. Nous fabriquons des pièces minières sur mesure telles que des vannes en alliage à haute température, des composants résistants à l’usure, des turbines/impulseurs et des carters.

Solutions de fabrication de pièces minières en alliages à haute température

Neway utilise plusieurs procédés pour les pièces minières en alliages à haute température, notamment le moulage de précision sous vide pour les formes complexes, la forge de précision pour la résistance, et l’usinage CNC pour une grande précision. De plus, l’impression 3D est utilisée pour le prototypage rapide, et le traitement thermique garantit la durabilité. Le frittage isostatique à chaud (HIP) améliore les propriétés mécaniques tandis que le soudage et les traitements de surface renforcent la résistance à l’usure et à la corrosion dans les environnements miniers.

Solutions en alliages à haute température pour l’industrie minière

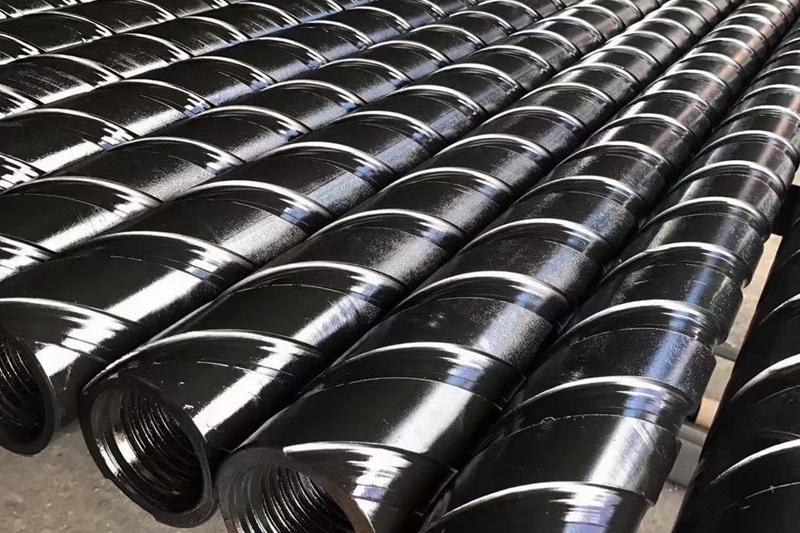

L’industrie minière utilise des superalliages tels qu’Inconel, Monel, Stellite, Rene et le titane pour leur résistance à l’usure, leur solidité et leur protection contre la corrosion. Ces matériaux sont employés dans les têtes de forage, pompes, vannes, convoyeurs et tuyères pour résister aux conditions abrasives, aux hautes pressions et aux environnements corrosifs. Leur durabilité assure des performances fiables et une longévité accrue des équipements miniers exigeants.

Solutions de post-traitement et de traitements de surface pour pièces minières

Neway propose des post-traitements tels que le frittage isostatique à chaud (HIP) pour améliorer la résistance des pièces minières en alliages à haute température comme les vannes et les impulseurs. Les revêtements barrière thermique (TBC) augmentent la résistance à la chaleur des tuyères anti-usure, tandis que l’usinage CNC garantit la précision. Des traitements thermiques sont appliqués aux arbres et connecteurs pour une durabilité accrue en conditions extrêmes.

Composants en alliages à haute température dans l’industrie minière

Neway a produit des composants en alliages à haute température tels que des vannes, des impulseurs, des tuyères anti-usure, des arbres et des carters de pompe pour l’industrie minière. Ils sont réalisés via des procédés tels que le moulage de précision sous vide, la forge de précision, l’usinage CNC, ainsi que des traitements de surface comme le revêtement barrière thermique (TBC) et le traitement thermique, garantissant durabilité, résistance à la chaleur et performances optimales dans des environnements miniers extrêmes.

En savoir plus

Spectromètre à lecture directe

En savoir plus

Vérification par machine d’essai de traction

En savoir plus

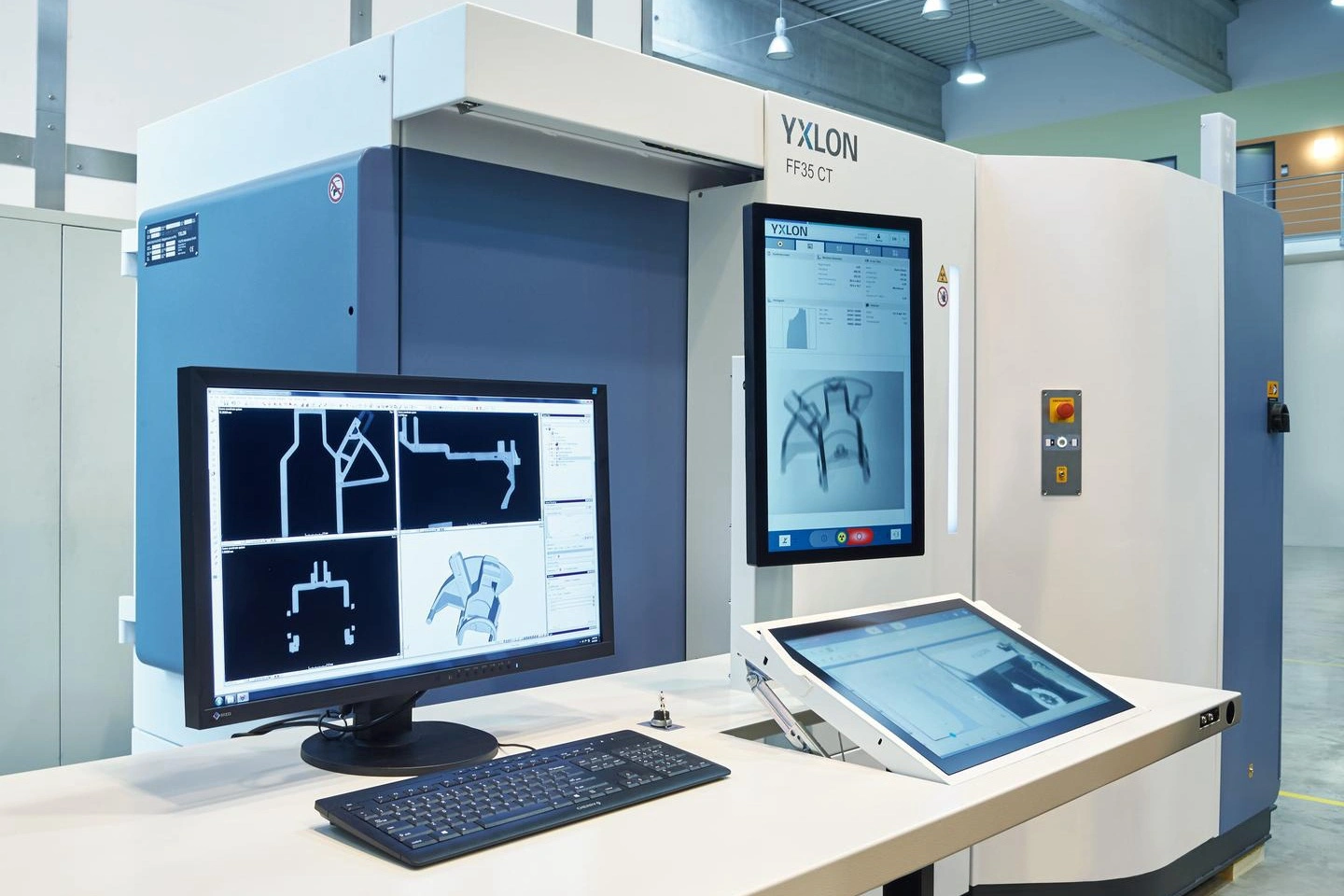

Contrôle par rayons X

En savoir plus

Plateforme d’essais de propriétés thermophysiques

En savoir plus

Ligne de production de corrosion de surface

En savoir plus

Essais de fatigue dynamique et statique

En savoir plus

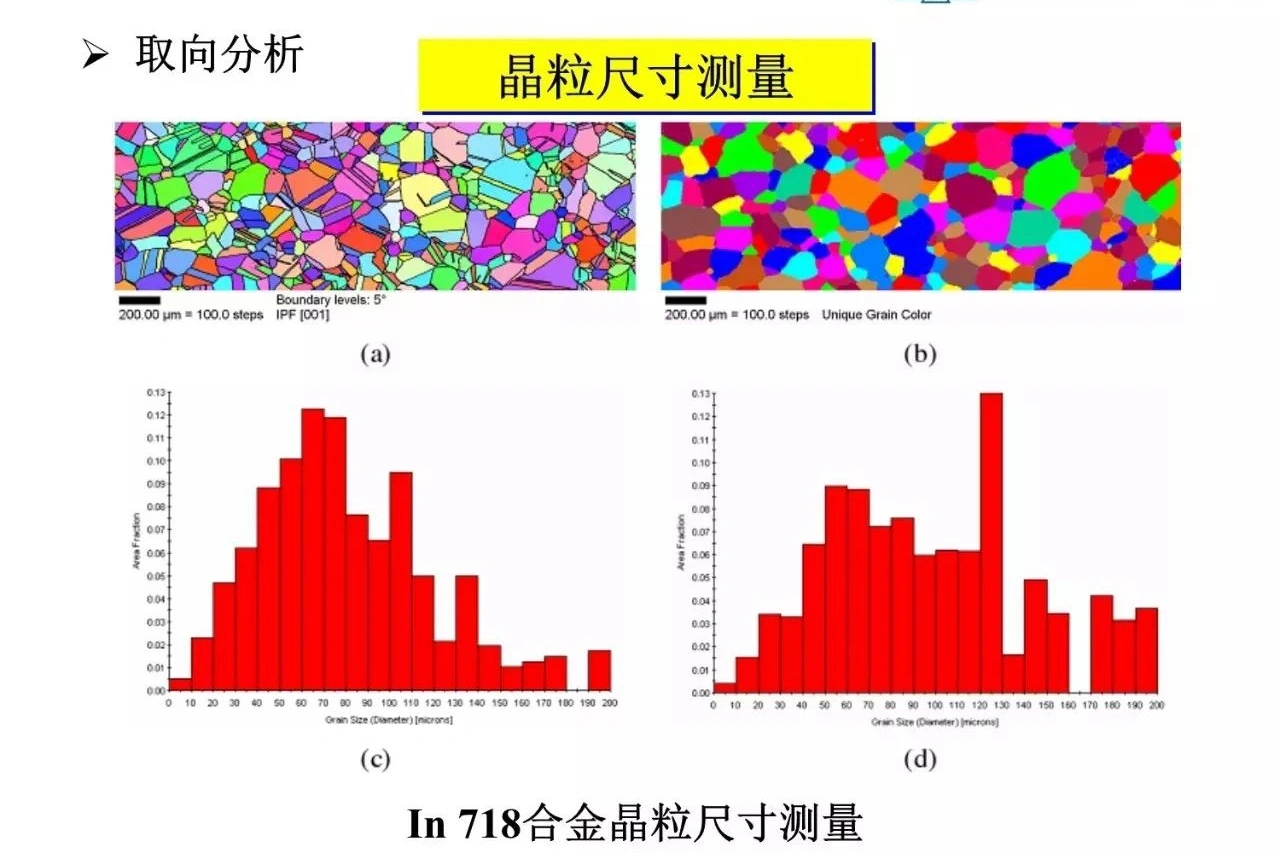

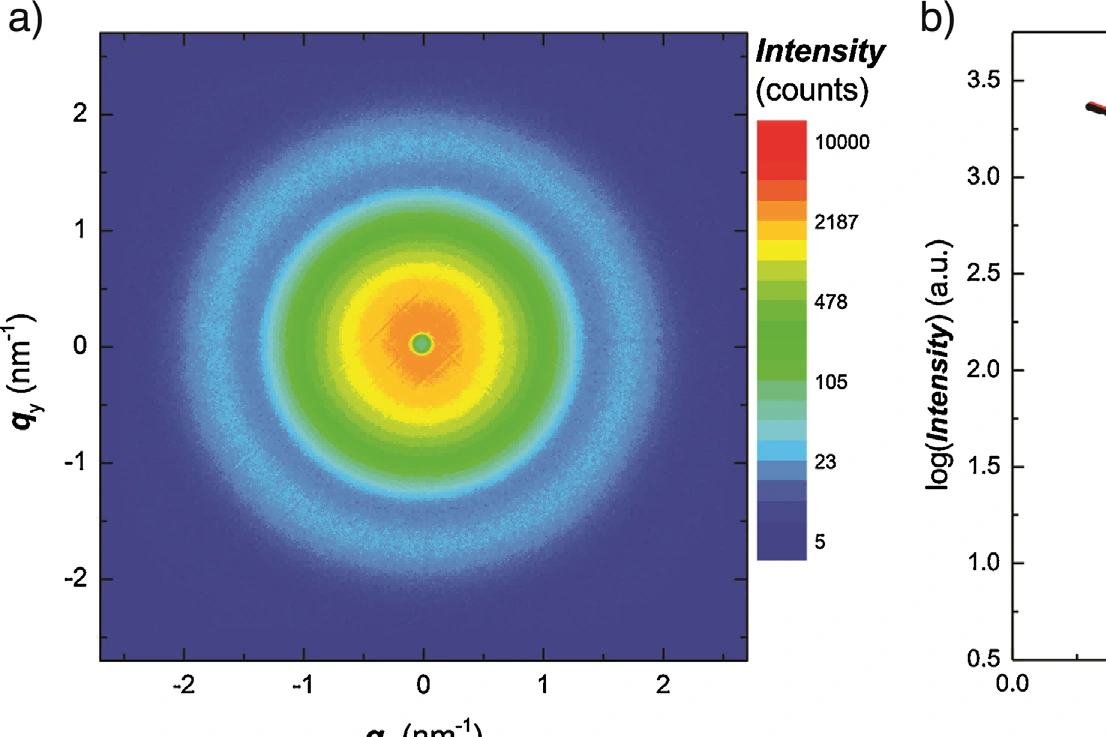

Diffractomètre EBSD (électrons rétrodiffusés)

En savoir plus

Spectromètre ICP-OES (plasma à couplage inductif)

En savoir plus

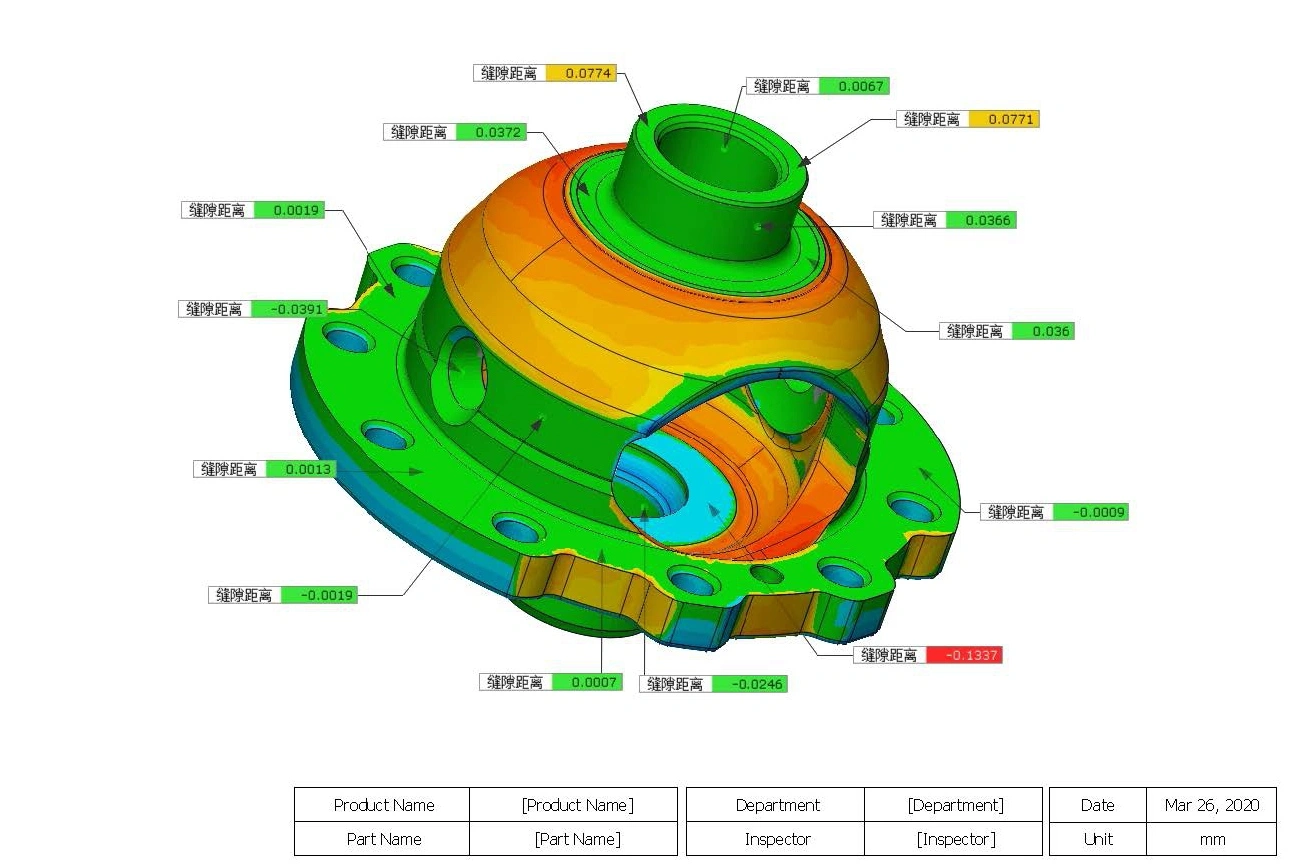

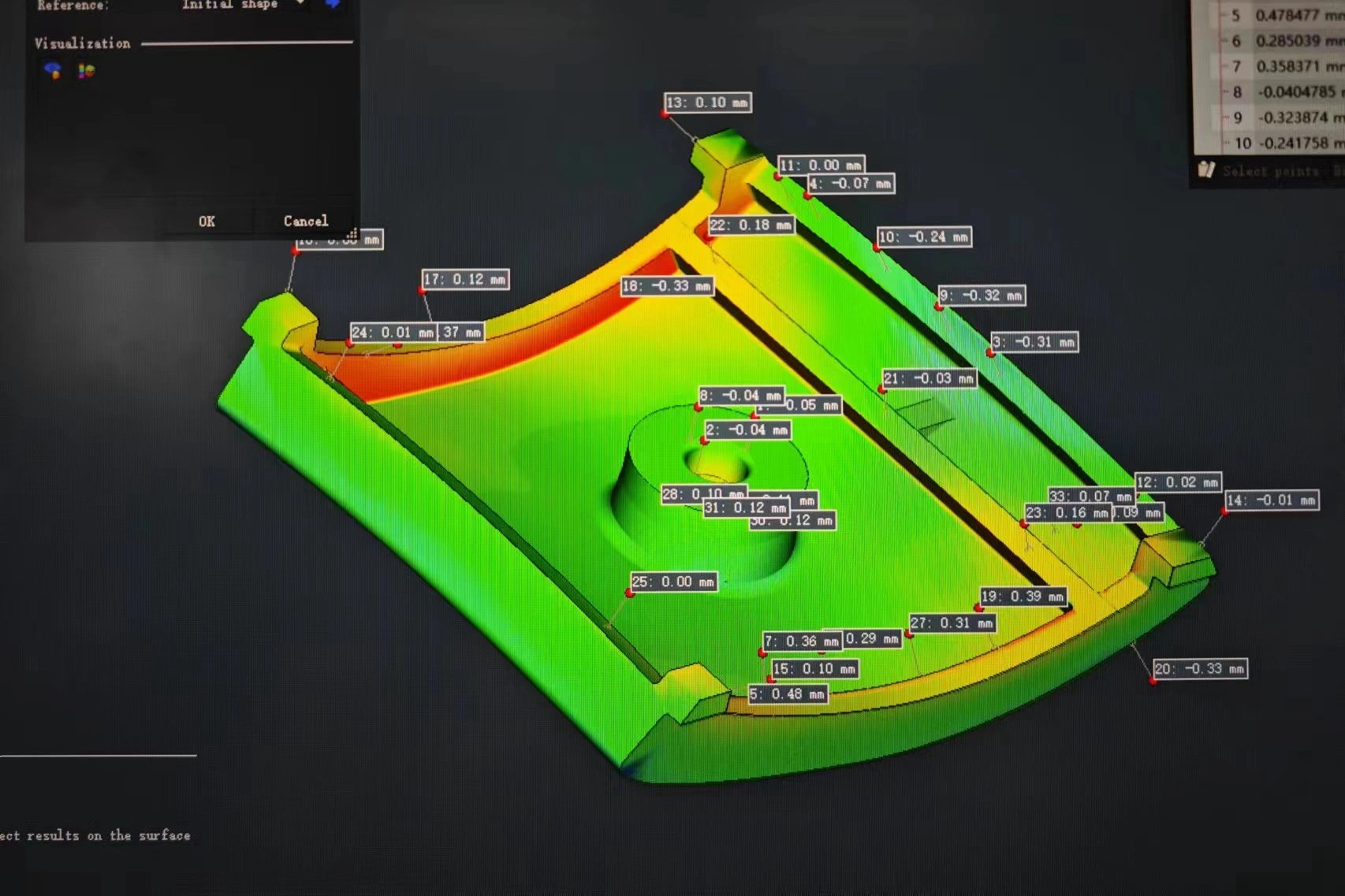

Contrôle par instrument de mesure et scan 3D

En savoir plus

Contrôle par machine à mesurer tridimensionnelle (CMM)

En savoir plus

Spectromètre de masse à décharge luminescente (GDMS)

En savoir plus

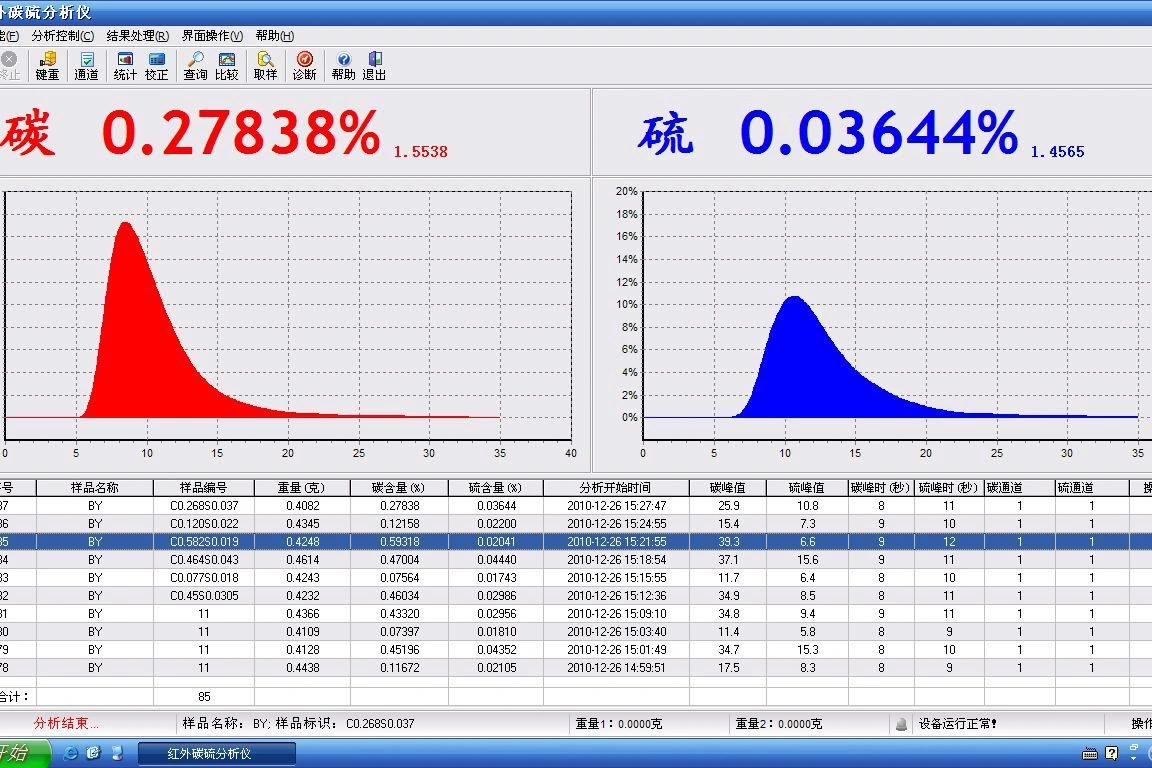

Contrôle par analyseur carbone-soufre

En savoir plus

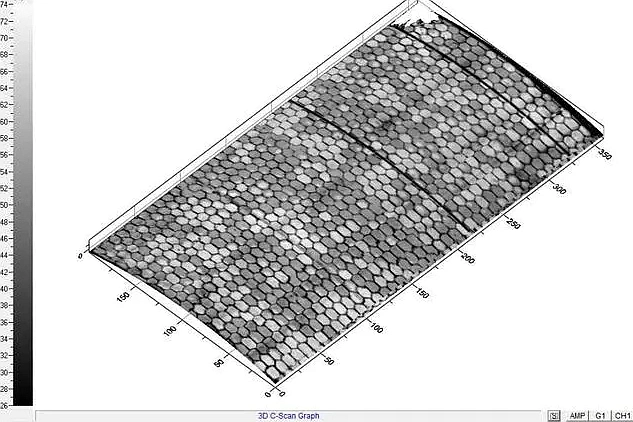

Contrôle ultrasonore en immersion

En savoir plus

CT industriel GE à réseau linéaire

En savoir plus

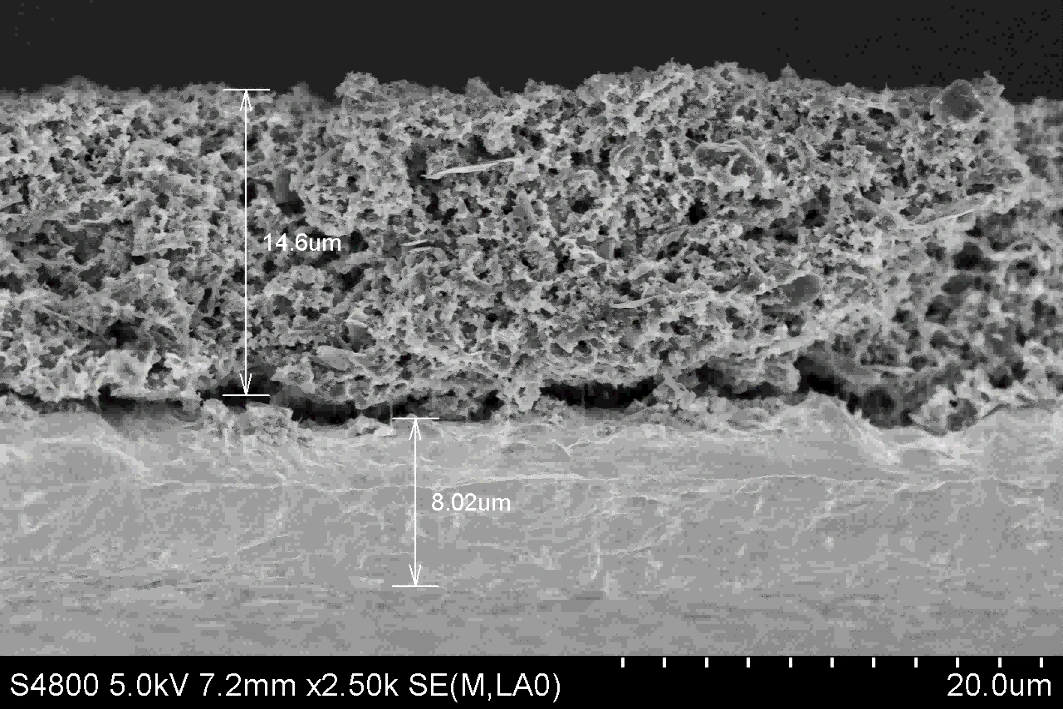

Contrôle au microscope électronique à balayage (SEM)

En savoir plus

Analyse thermique simultanée (STA)

En savoir plus

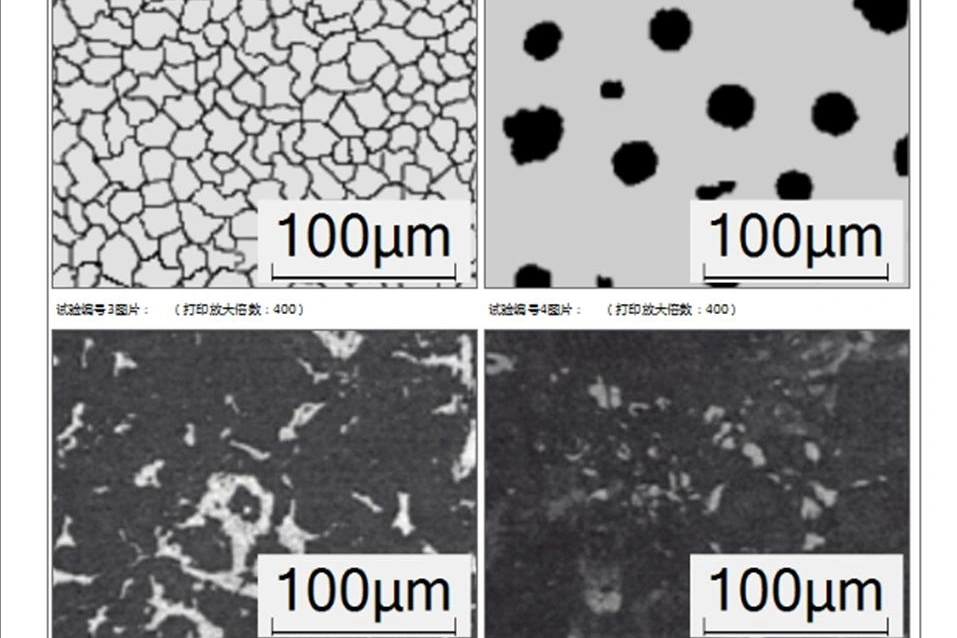

Contrôle par microscopie métallographique

En savoir plus

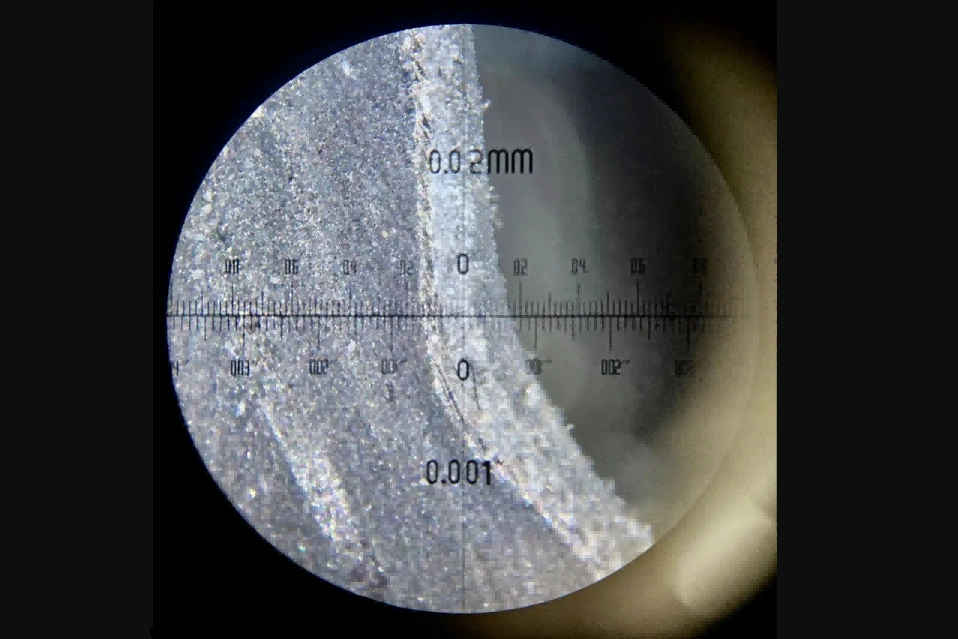

Contrôle au stéréomicroscope

En savoir plus

Nouvelles technologies

En savoir plus

Galerie de produits

En savoir plus

Secteurs d’activité

En savoir plus

Finitions de surface

En savoir plus

Post-traitements

En savoir plus

Technologie de fabrication

En savoir plus

R&D et simulation

En savoir plus

Équipements de fabrication

En savoir plus

Équipements de test

En savoir plus

Prototypage par impression 3D

En savoir plus

Contact

Commençons un nouveau projet aujourd'hui