Vue d’ensemble du post-traitement

Post-traitement des pièces en superalliage

Neway propose des finitions de surface pour les composants en superalliage telles que l’usinage de précision, le polissage et les revêtements thermiques. Ces finitions améliorent les performances en renforçant la résistance à l’usure, en réduisant le frottement, en augmentant la durabilité dans des environnements à haute température et fortes contraintes, et en répondant aux normes strictes des secteurs aéronautique, énergétique et autres.

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) est un post-traitement des pièces en superalliage exposant les composants à une haute température et à une pression de gaz isostatique. Il élimine la porosité interne, améliore les propriétés mécaniques et renforce la résistance à la fatigue. Le HIP garantit la densité et l’intégrité des pièces, essentielles pour les applications haute performance telles que l’aéronautique et l’énergie.

Traitement thermique

Le traitement thermique améliore les pièces en superalliage en augmentant la résistance, la tenue au fluage et la résistance à la fatigue grâce à l’optimisation de la microstructure. Il affine la structure des grains, élimine les défauts de coulée et soulage les contraintes résiduelles. Il renforce également la résistance à l’oxydation et à la corrosion, assurant la durabilité dans des environnements à haute température et fortes contraintes. Ce procédé est crucial pour l’aéronautique, la production d’énergie et la pétrochimie, où performance et fiabilité à long terme sont requises.

Soudage des superalliages

Le soudage des superalliages répare les défauts, assemble des composants complexes et restaure les pièces usées, prolongeant la durée de vie d’éléments critiques comme les aubes de turbine. Il assure des assemblages solides et homogènes tout en maintenant la résistance aux hautes températures et à la corrosion. Ce procédé est essentiel dans l’aéronautique et la production d’énergie, où les composants doivent fonctionner de façon fiable dans des conditions extrêmes et sous fortes contraintes.

Usinage CNC des superalliages

Le soudage des superalliages répare les défauts, assemble des composants complexes et restaure les pièces usées, prolongeant la durée de vie d’éléments critiques comme les aubes de turbine. Il assure des assemblages solides et homogènes tout en maintenant la résistance aux hautes températures et à la corrosion. Ce procédé est essentiel pour l’aéronautique et la production d’énergie, où les composants doivent fonctionner de manière fiable dans des conditions extrêmes et sous fortes contraintes.

Perçage de trous profonds dans les superalliages

Le perçage de trous profonds dans les superalliages permet de réaliser des caractéristiques internes de précision, comme des canaux de refroidissement, dans des composants haute performance tels que les aubes de turbine. Il garantit des tolérances serrées pour des trous profonds, améliorant la gestion thermique et l’efficacité en environnements à haute température. Ce procédé est crucial pour l’aéronautique et l’énergie, où des conceptions complexes améliorent la durabilité et les performances en service.

Usinage par décharge électrique (EDM)

L’usinage par décharge électrique (EDM) permet des découpes précises et complexes sur les superalliages sans endommagement thermique, préservant l’intégrité du matériau. Il usine efficacement des superalliages durs, minimise l’usure des outils et produit des états de surface soignés. Indispensable pour l’aéronautique et l’énergie, l’EDM répond aux géométries complexes et aux exigences d’exactitude avec un impact minimal sur les propriétés du matériau.

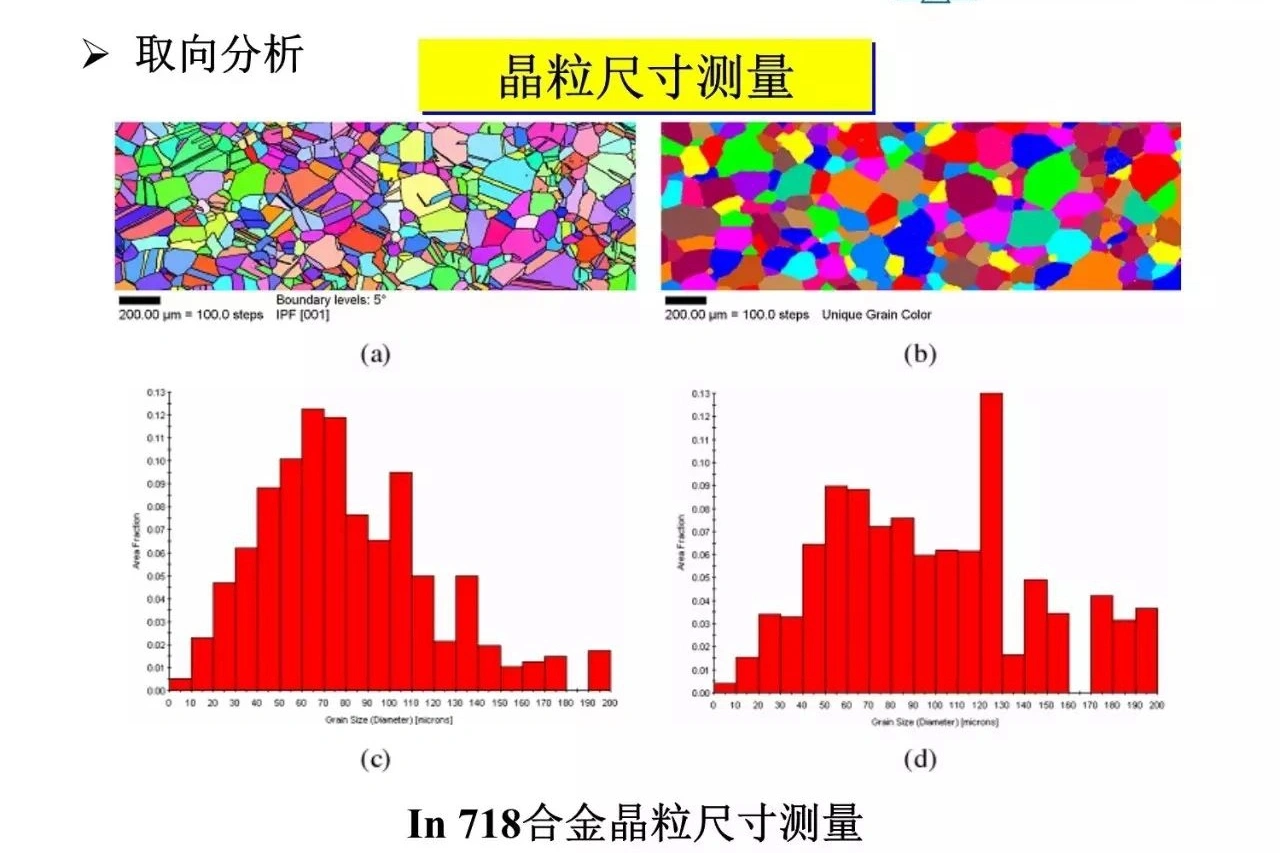

Essais et analyses des matériaux

Les essais et l’analyse des matériaux garantissent la qualité et la fiabilité des pièces en superalliage en détectant les défauts, en vérifiant la composition et en validant les propriétés mécaniques. Ils améliorent la performance produit en assurant la conformité aux normes et en identifiant les points de défaillance potentiels. Ce processus accroît la sécurité, prolonge la durée de vie des composants et optimise la production grâce à des informations essentielles pour affiner la coulée et la conception matière.

Commençons un nouveau projet aujourd'hui