Usine de pièces en superalliages sur mesure

Fabrication de pièces en alliages à haute température pour le secteur militaire et de la défense

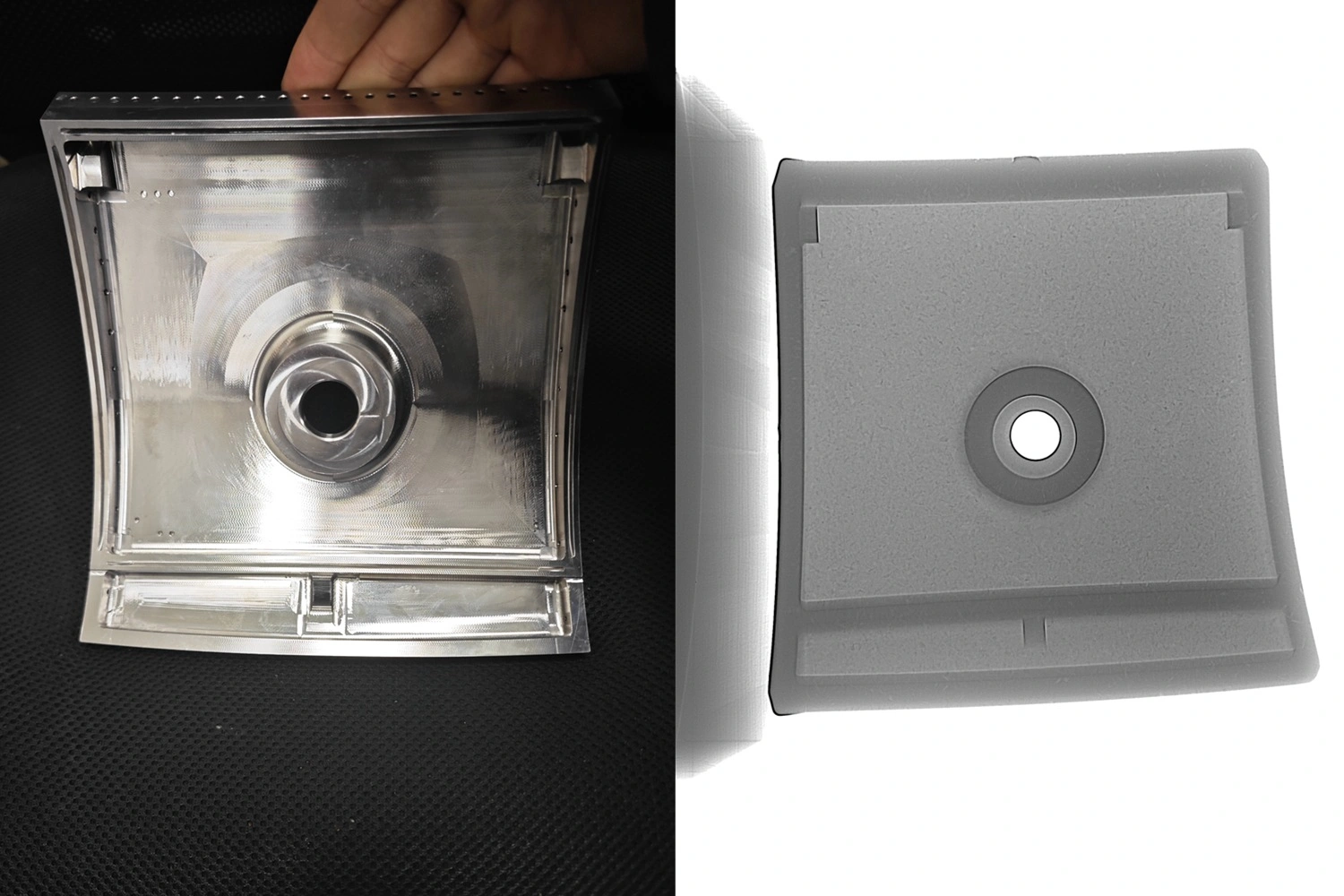

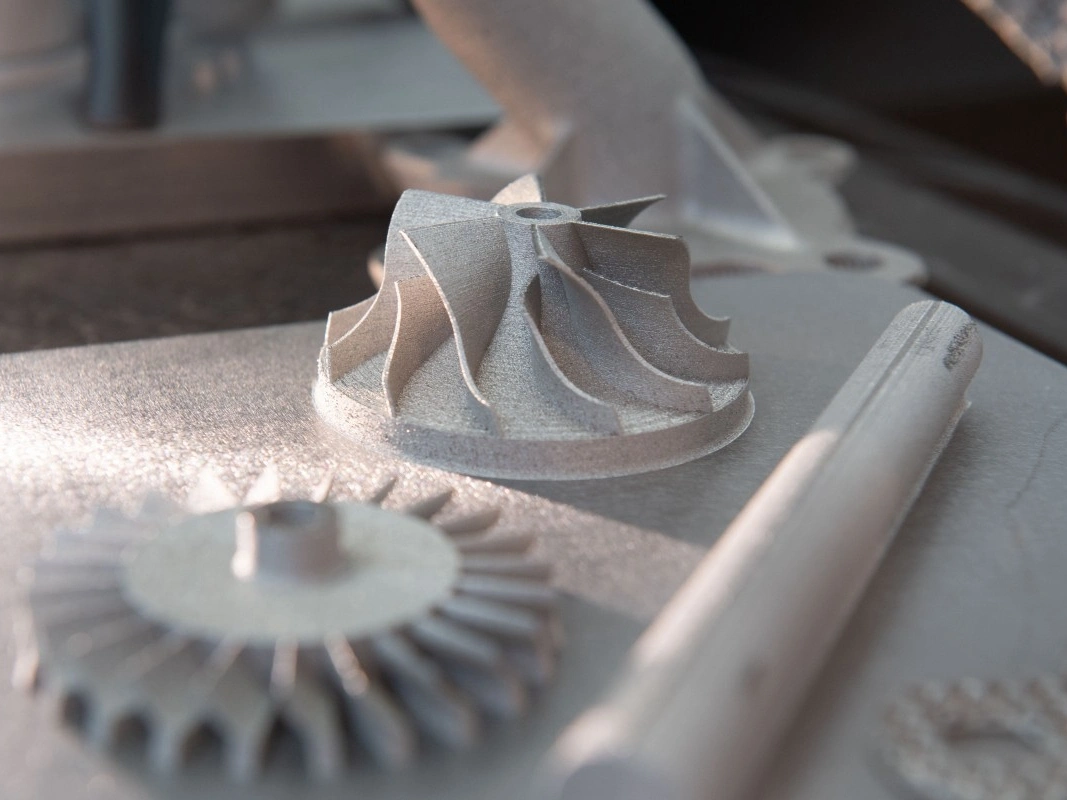

Neway propose des procédés tels que le moulage de précision sous vide, la coulée directionnelle/monocristalline, la forge de précision de superalliages, l’usinage CNC et l’impression 3D. Nous fabriquons des pièces en alliages à haute température comme des aubes et disques de turbine, postcombusteurs, carters et anneaux de tuyère pour des applications militaires et de défense.

Solutions de fabrication de pièces en alliages à haute température pour le militaire et la défense

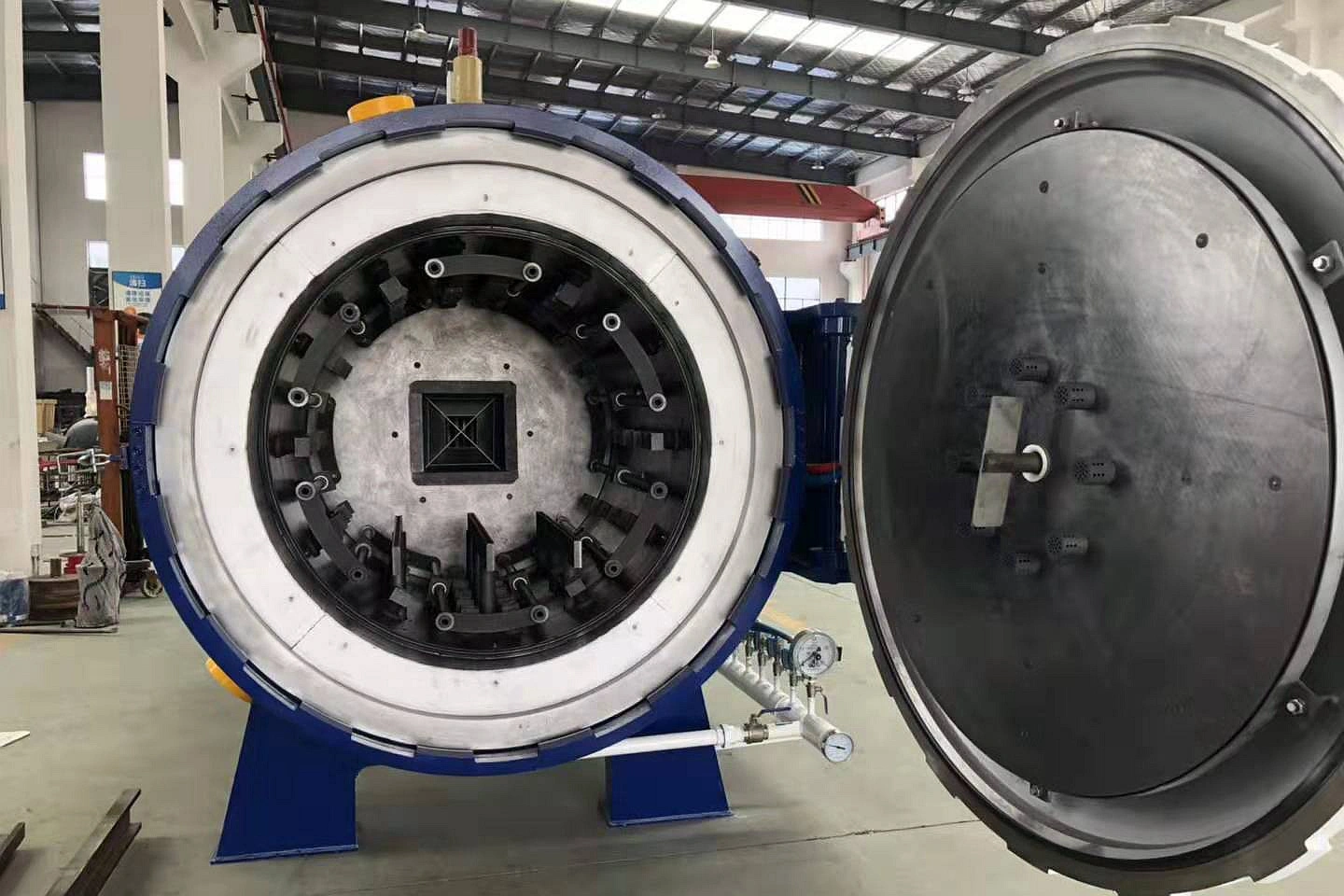

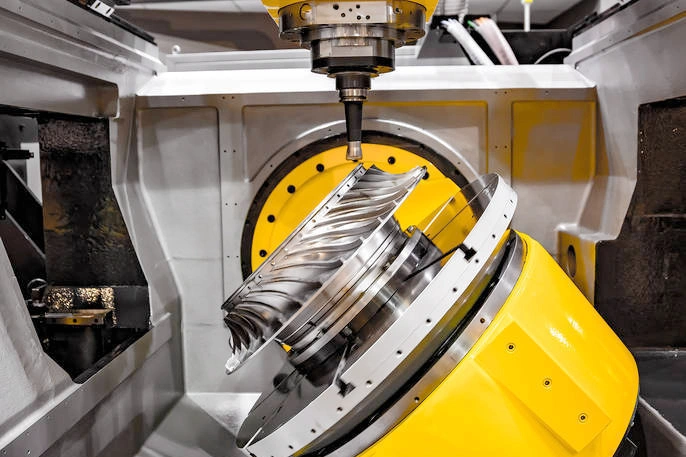

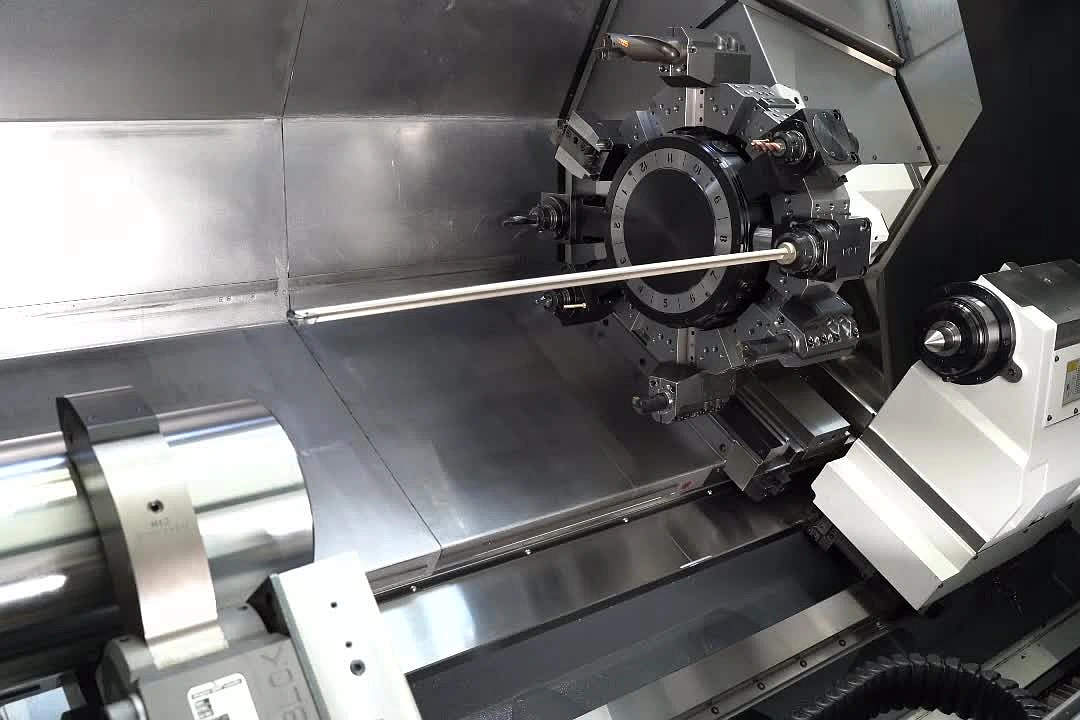

Neway utilise plusieurs procédés de fabrication avancés pour les pièces militaires et de défense en alliages à haute température. Cela inclut le moulage de précision sous vide, la coulée directionnelle et monocristalline pour les aubes et disques de turbine, la forge de précision pour les éléments structurels, l’usinage CNC pour les pièces de haute précision, et l’impression 3D pour le prototypage rapide. Les post-traitements tels que le frittage isostatique à chaud (HIP), les traitements thermiques et les revêtements barrière thermique (TBC) améliorent la durabilité et les performances.

Solutions en alliages à haute température pour l’industrie militaire et de la défense

Le secteur militaire et de la défense utilise des superalliages tels qu’Inconel, Rene, CMSX, Nimonic et le titane pour leur haute résistance, leur tenue à chaud et leur durabilité. Ces alliages sont essentiels dans les turboréacteurs, composants de missiles, blindages, tuyères de fusée et systèmes d’échappement, résistant à des températures extrêmes et à des environnements sévères. Leurs performances supérieures garantissent la fiabilité dans des applications critiques comme la propulsion aéronautique, les systèmes de défense et les armements avancés.

Solutions de post-traitement et de traitements de surface pour les pièces militaires et de défense

Neway assure des post-traitements tels que le frittage isostatique à chaud (HIP) et les traitements thermiques pour les aubes, disques et pièces structurelles, améliorant leurs propriétés mécaniques. Des revêtements barrière thermique (TBC) sont appliqués sur des composants comme les aubes de turbine, postcombusteurs et tuyères pour accroître la tenue à la chaleur. L’usinage CNC et le soudage garantissent la précision et la robustesse des pièces critiques de défense.

Composants en alliages à haute température dans l’industrie militaire et de la défense

Neway a fabriqué des composants en alliages à haute température tels que des aubes et disques de turbine, postcombusteurs, chambres de combustion et tuyères pour des applications militaires et de défense. Nous utilisons des procédés tels que le moulage de précision sous vide, la coulée monocristalline, la forge de précision et l’usinage CNC. Les post-traitements comme le frittage isostatique à chaud (HIP), les traitements thermiques, le soudage et les revêtements barrière thermique (TBC) améliorent les performances et la durabilité en conditions extrêmes.

En savoir plus

Spectromètre à lecture directe

En savoir plus

Vérification par machine d’essai de traction

En savoir plus

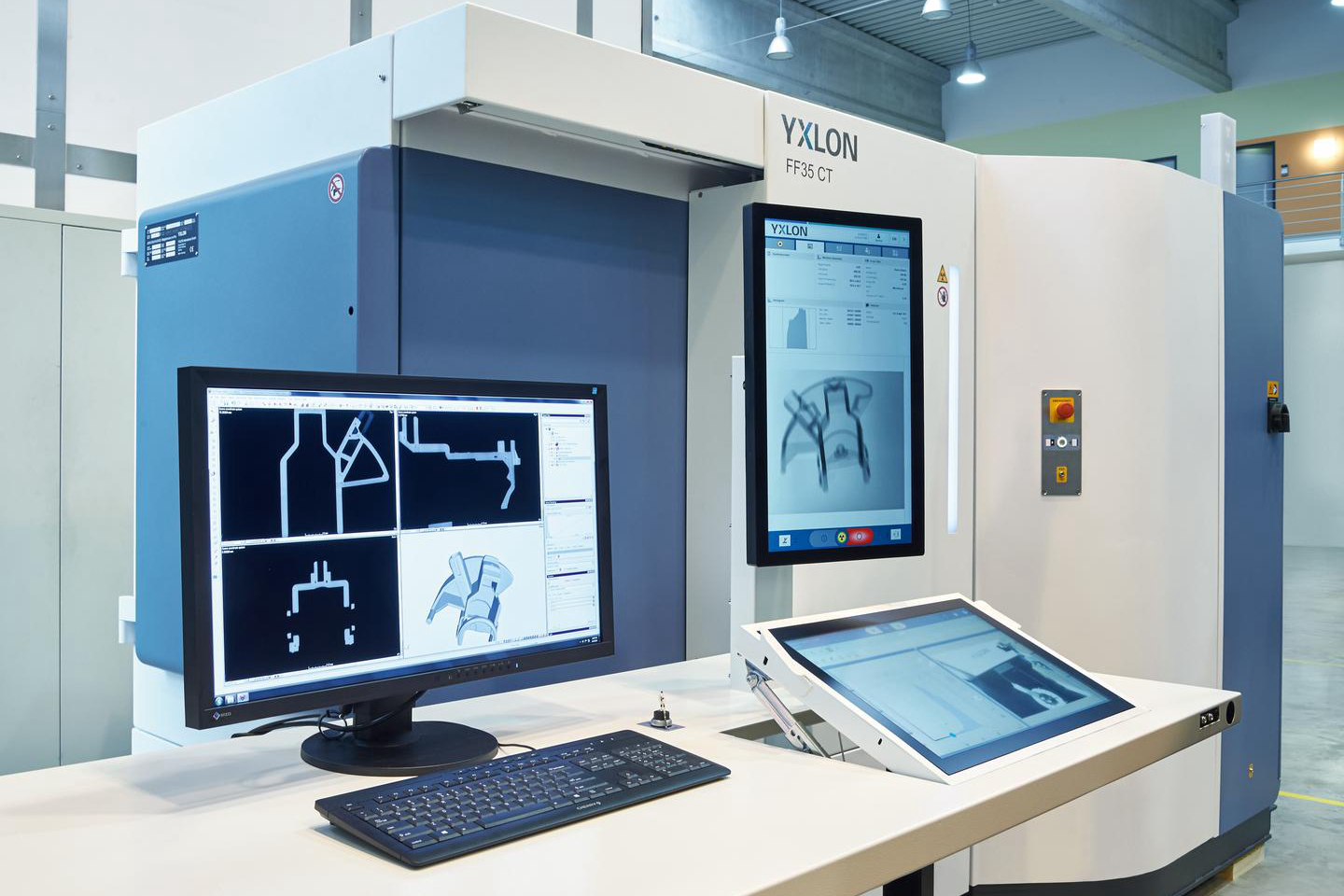

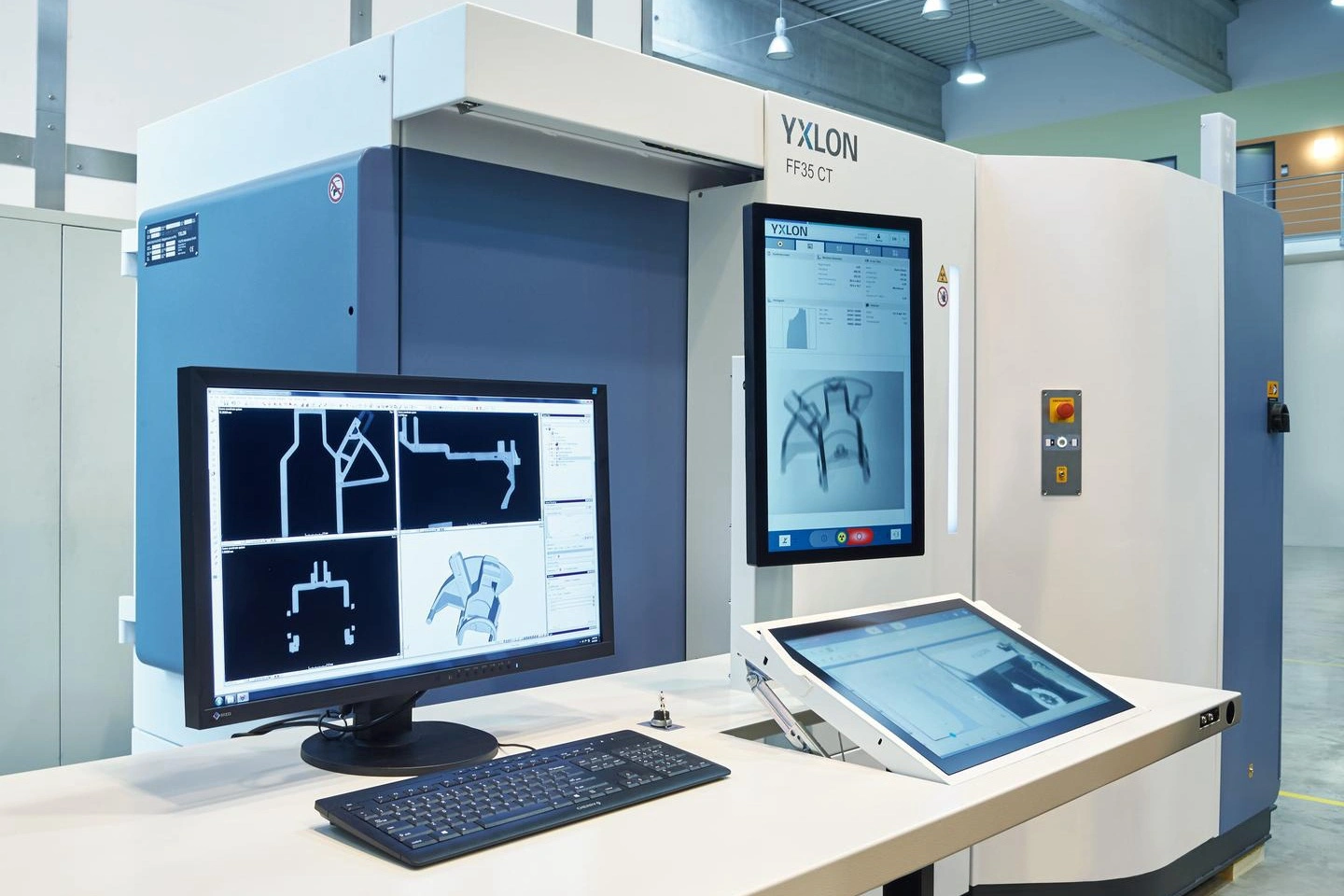

Contrôle par rayons X

En savoir plus

Plateforme d’essais de propriétés thermophysiques

En savoir plus

Ligne de production de corrosion de surface

En savoir plus

Essais de fatigue dynamique et statique

En savoir plus

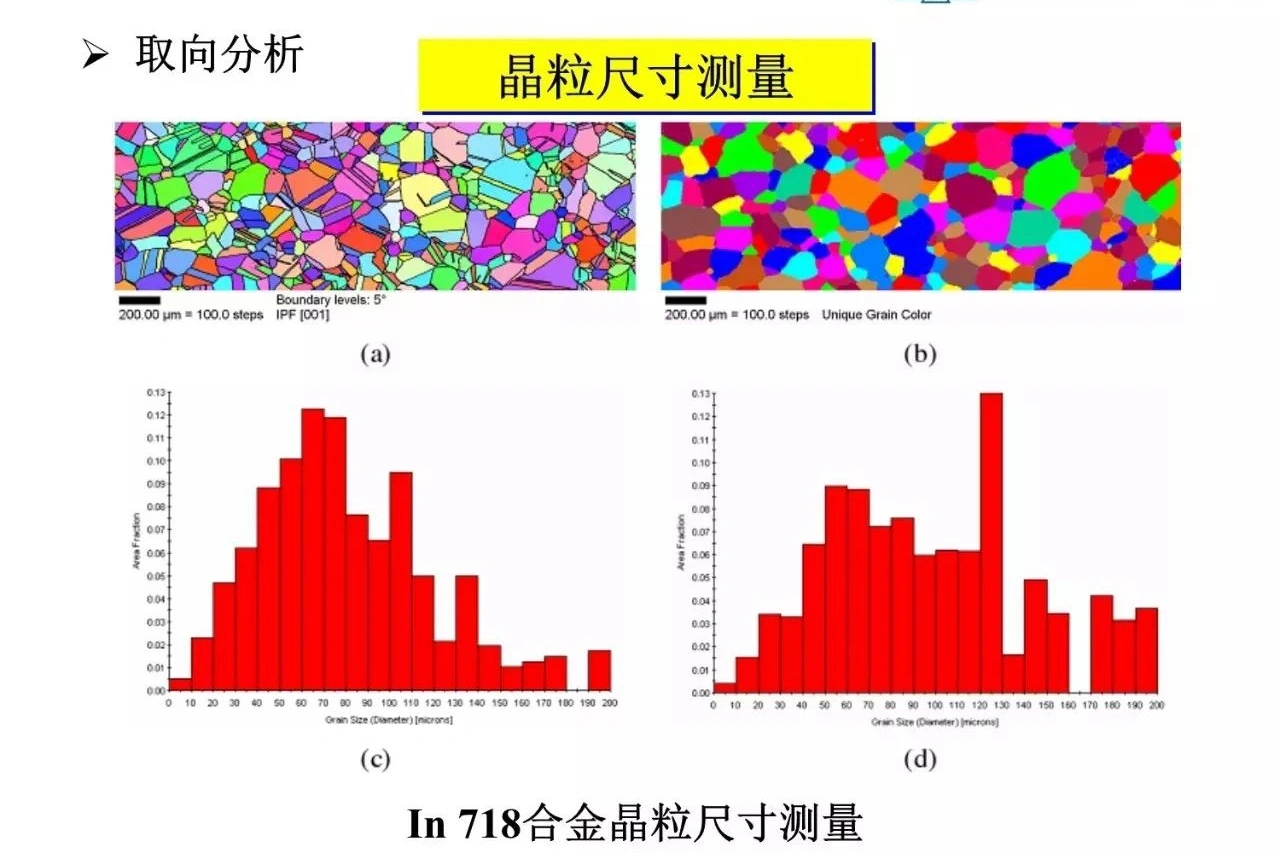

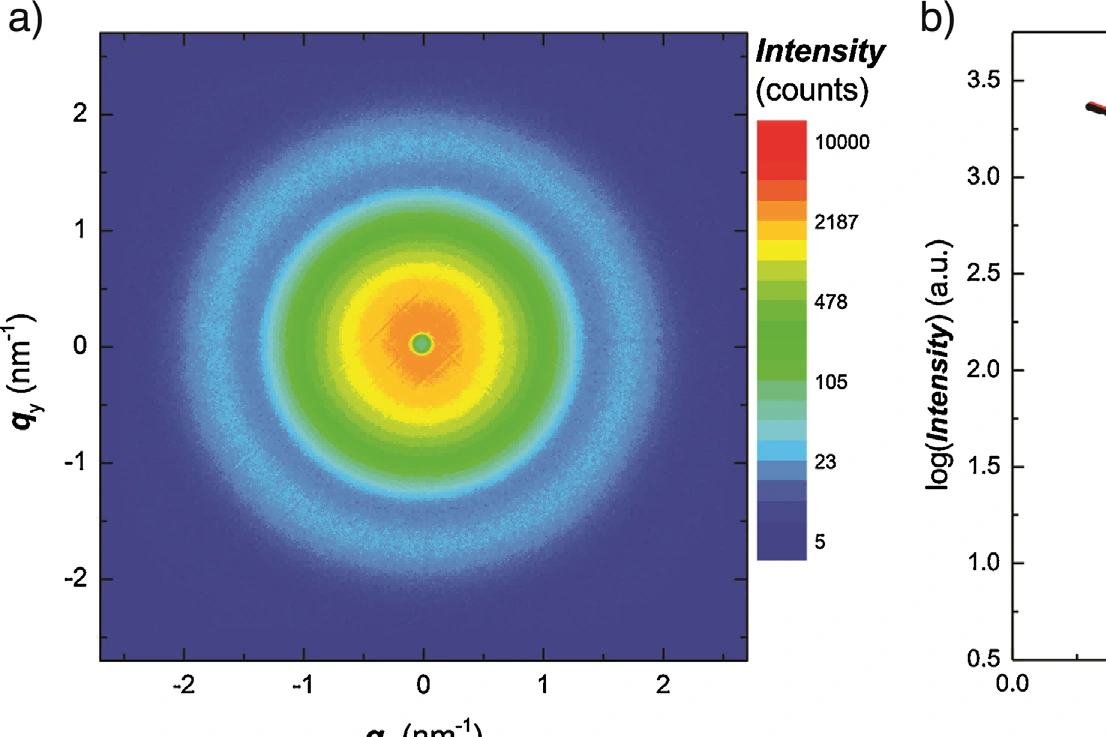

Diffraction d’électrons rétrodiffusés (EBSD)

En savoir plus

Spectromètre ICP-OES (plasma à couplage inductif)

En savoir plus

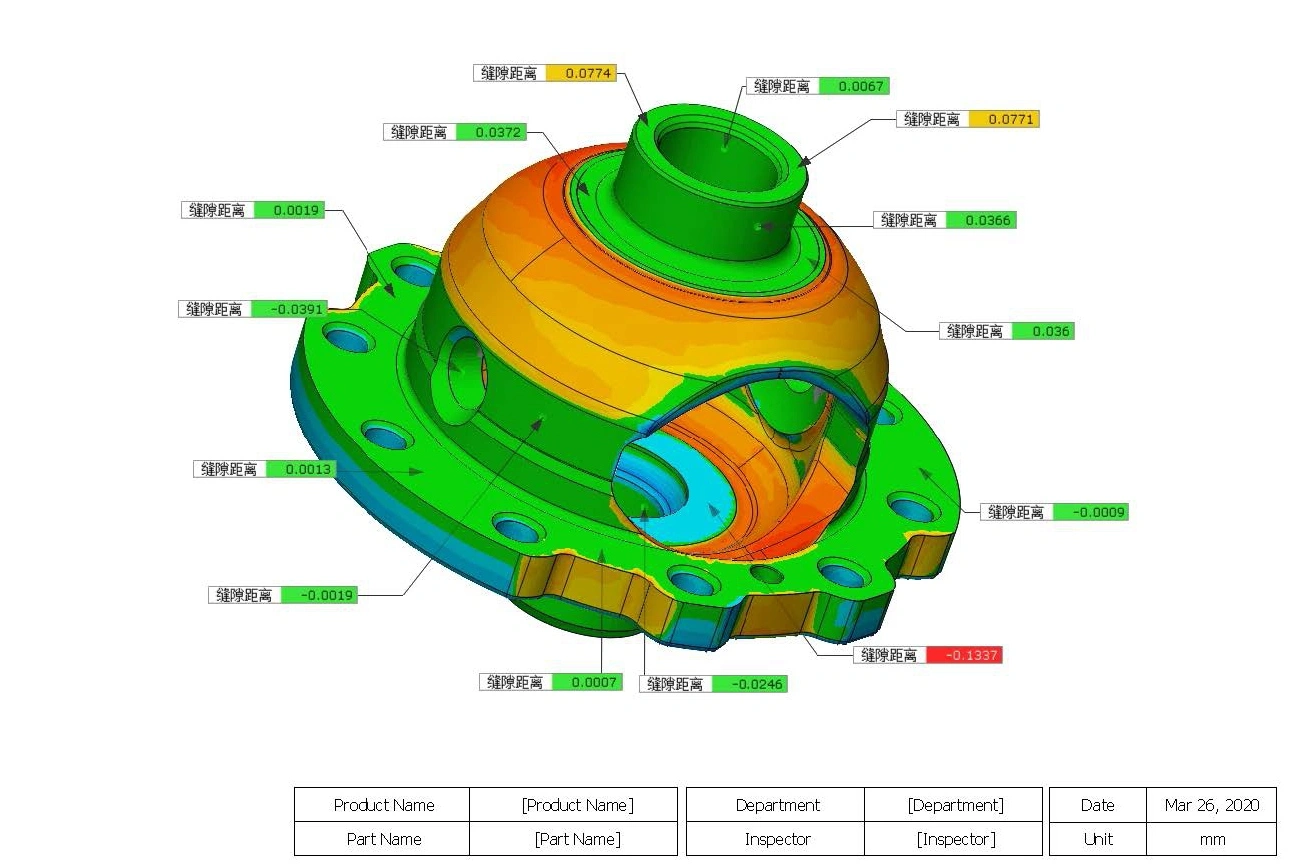

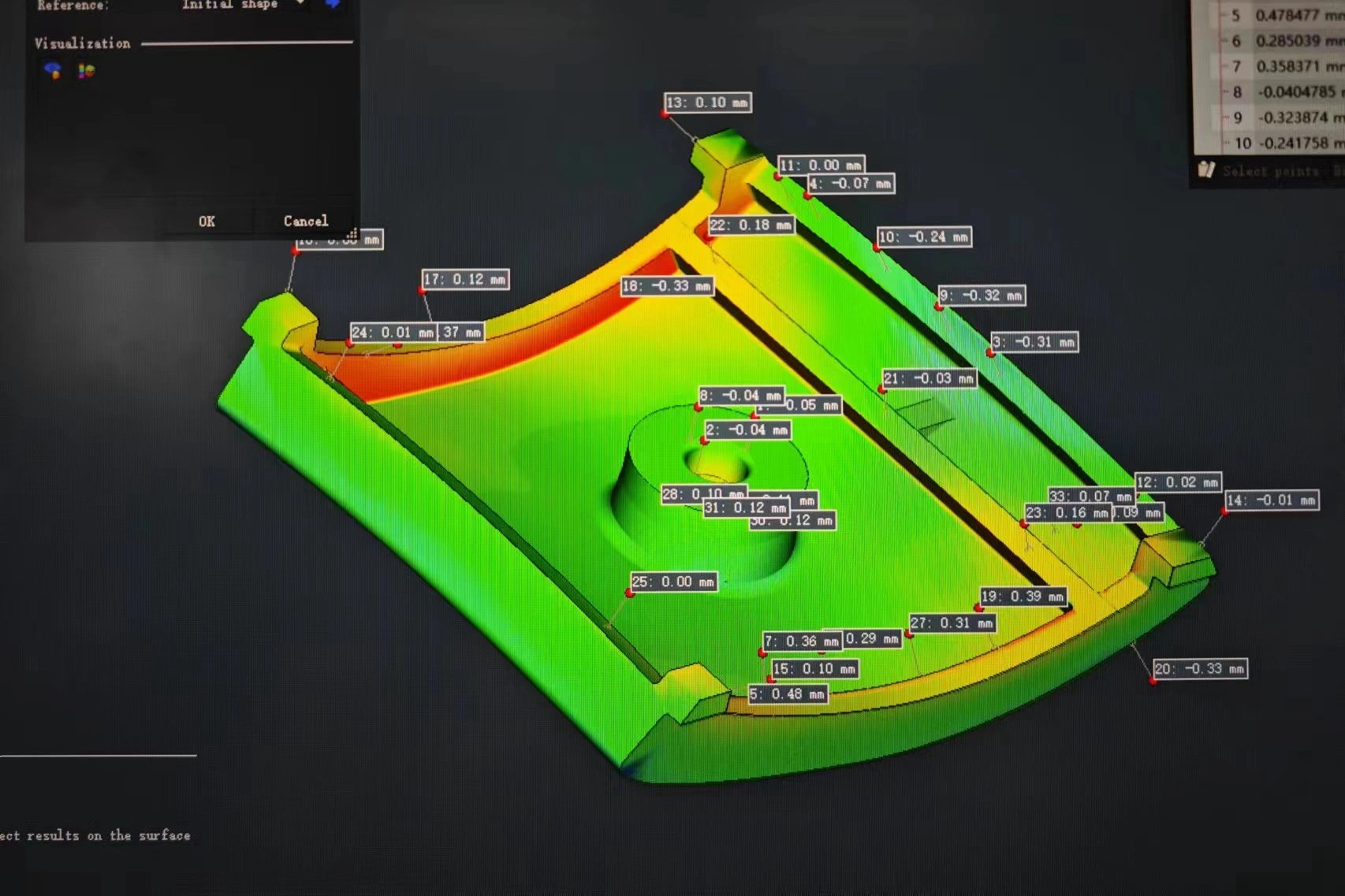

Contrôle par instrument de mesure et scan 3D

En savoir plus

Contrôle par machine à mesurer tridimensionnelle (CMM)

En savoir plus

Spectrométrie de masse à décharge luminescente (GDMS)

En savoir plus

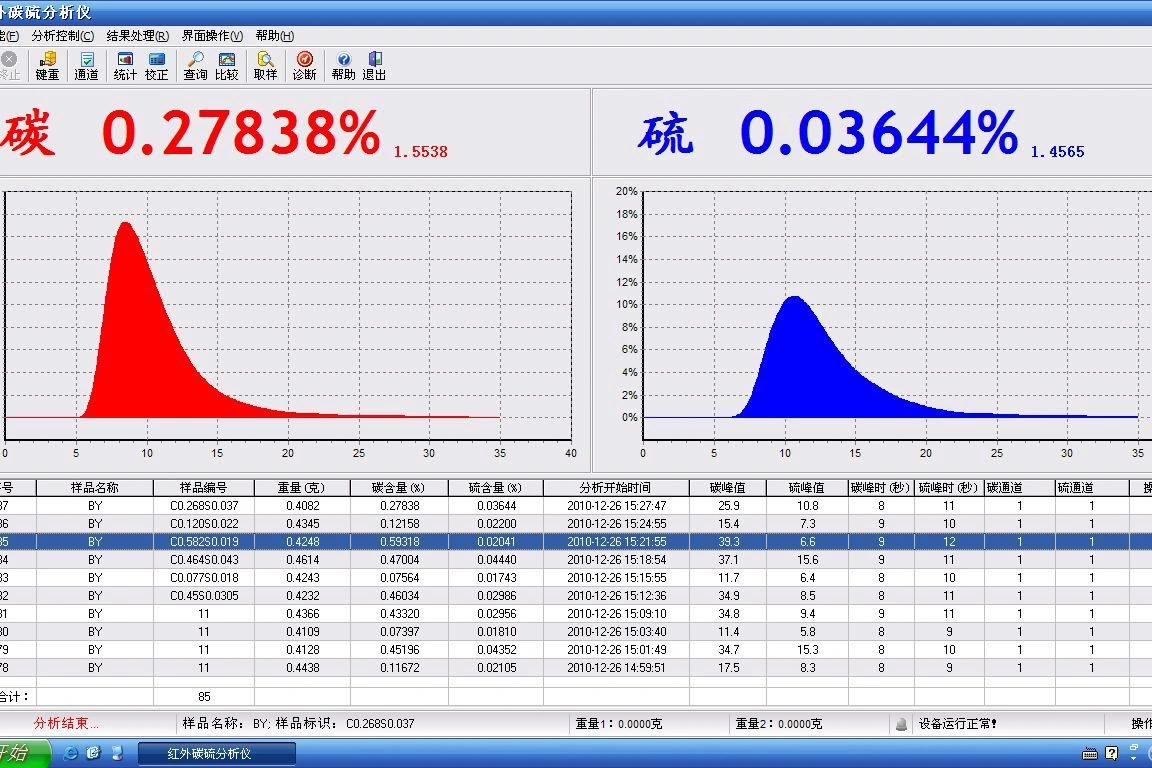

Analyseur carbone-soufre

En savoir plus

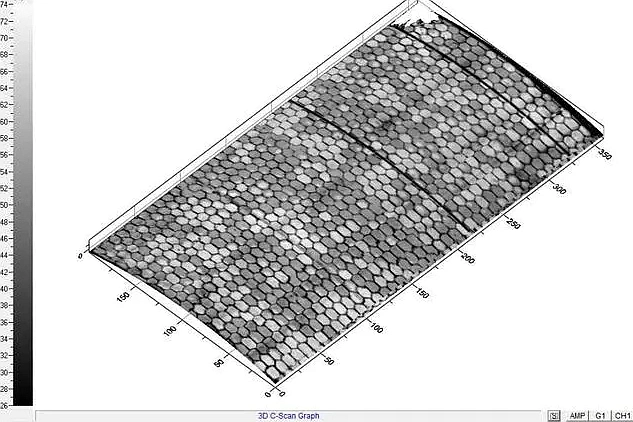

Contrôle ultrasonore en immersion

En savoir plus

CT industriel GE à réseau linéaire

En savoir plus

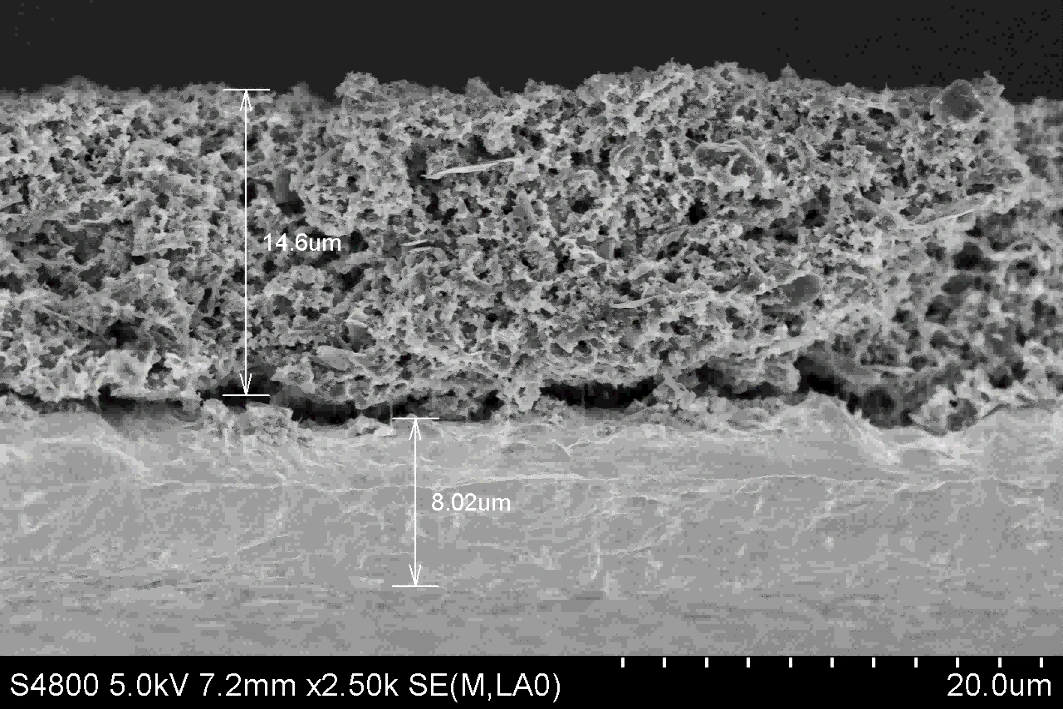

Contrôle au microscope électronique à balayage (SEM)

En savoir plus

Analyse thermique simultanée (STA)

En savoir plus

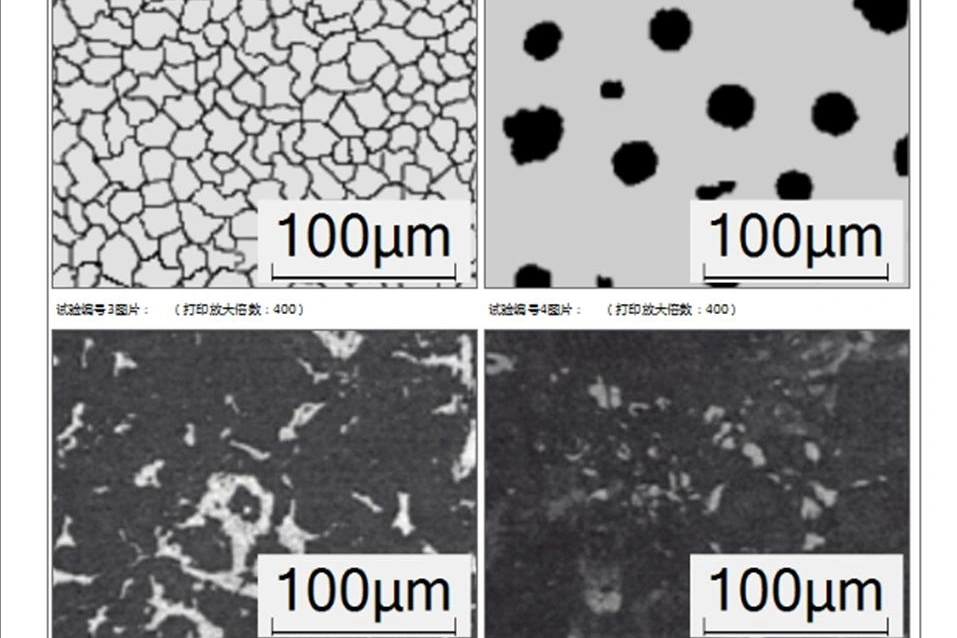

Contrôle par microscopie métallographique

En savoir plus

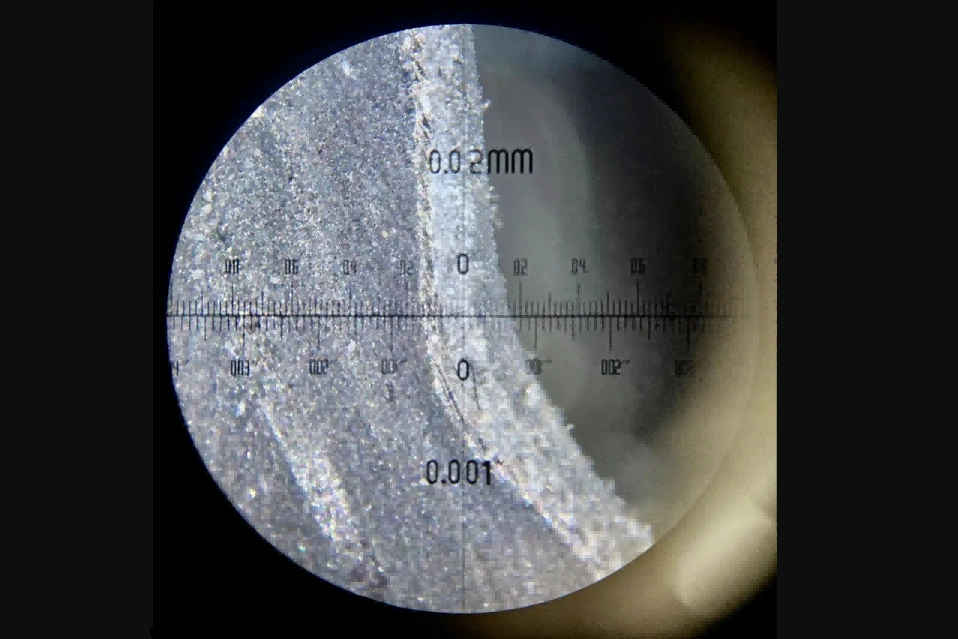

Contrôle au stéréomicroscope

En savoir plus

Nouvelles technologies

En savoir plus

Galerie de produits

En savoir plus

Secteurs d’activité

En savoir plus

Finitions de surface

En savoir plus

Post-traitements

En savoir plus

Technologie de fabrication

En savoir plus

R&D et simulation

En savoir plus

Équipements de fabrication

En savoir plus

Équipements de test

En savoir plus

Prototypage par impression 3D

En savoir plus

Contact

Commençons un nouveau projet aujourd'hui