Usine de pièces marines en superalliage sur mesure

Fabrication sur mesure de pièces pour l’industrie chimique en alliages à haute température

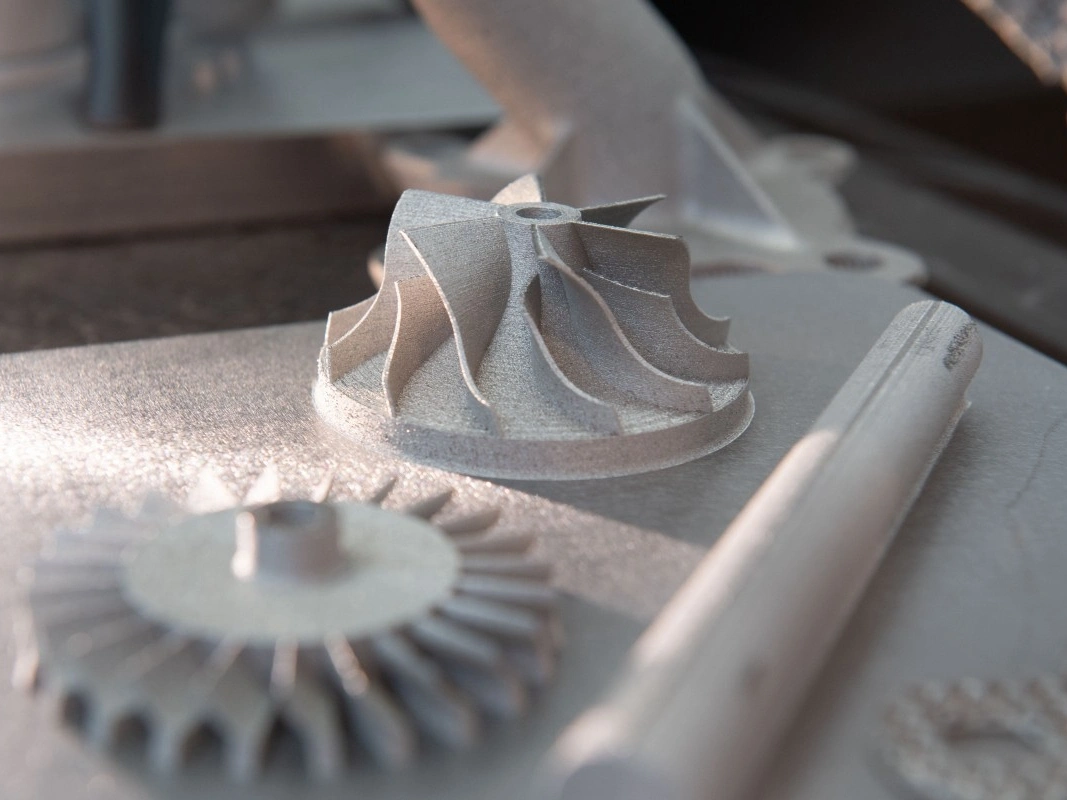

Neway propose des procédés de fabrication tels que la coulée à la cire perdue sous vide, la coulée directionnelle, la métallurgie des poudres, le forgeage de précision et l’impression 3D de superalliages. Nous produisons des pièces sur mesure pour l’industrie chimique, telles que des soupapes résistantes à la corrosion, des roues (impellers), des buses et des corps de pompe.

Solutions de fabrication de pièces pour l’industrie chimique en alliages à haute température

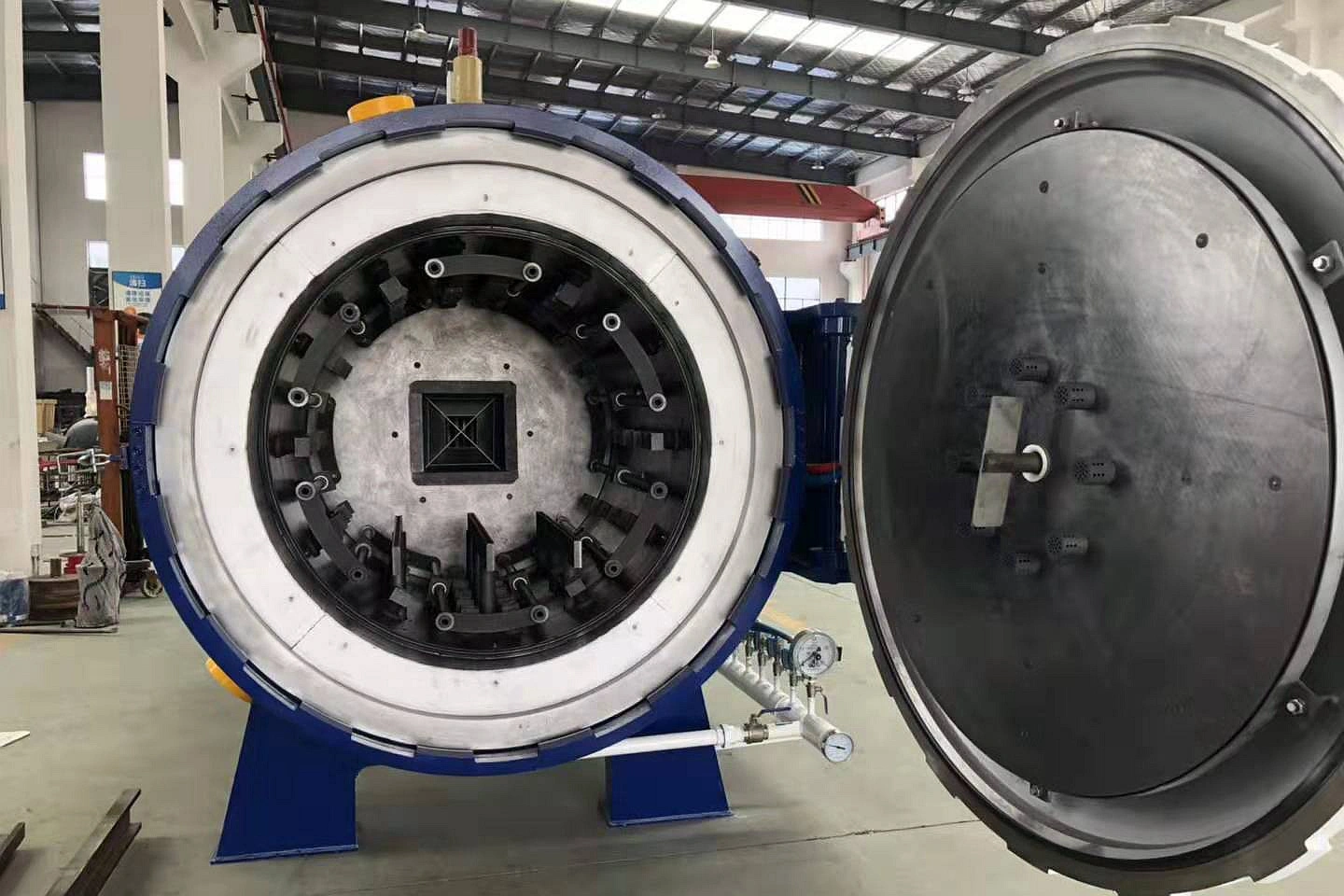

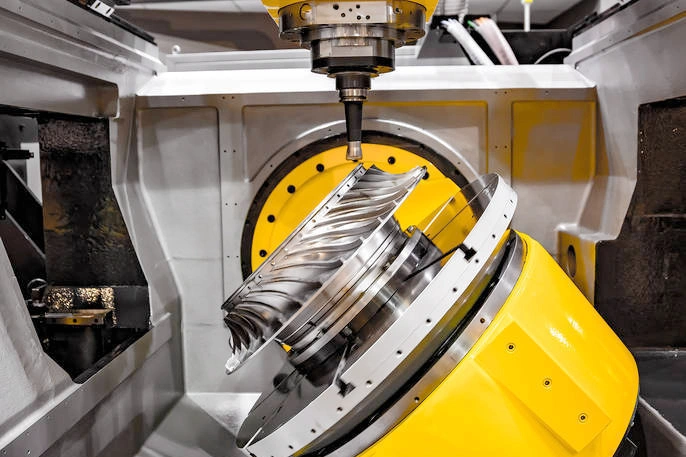

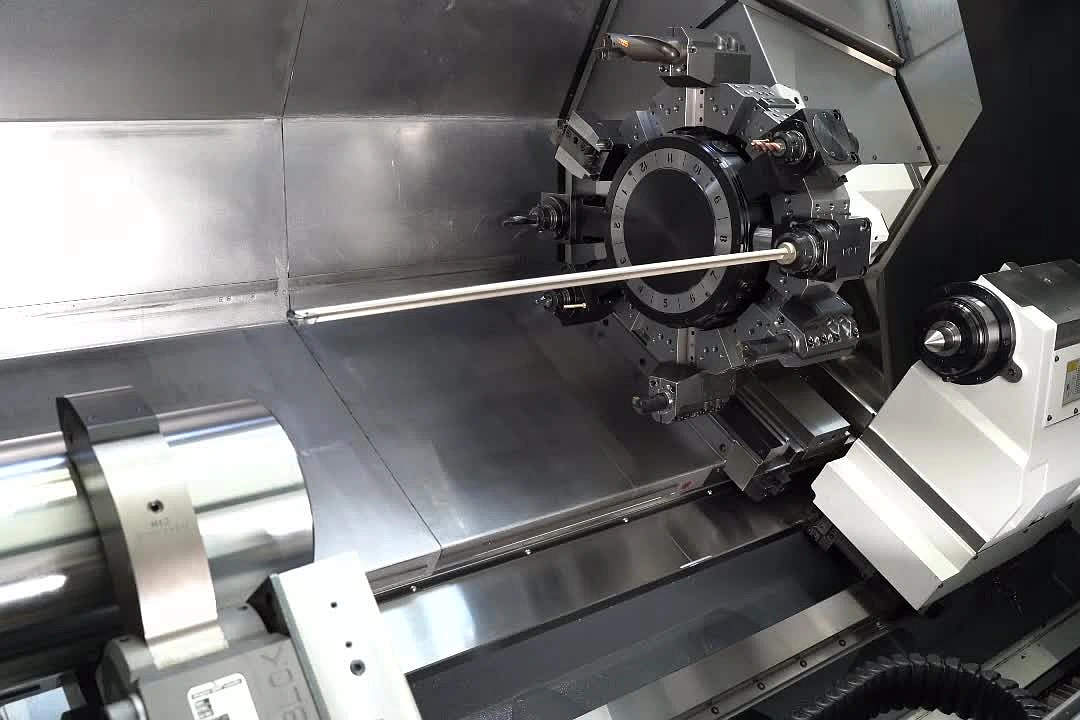

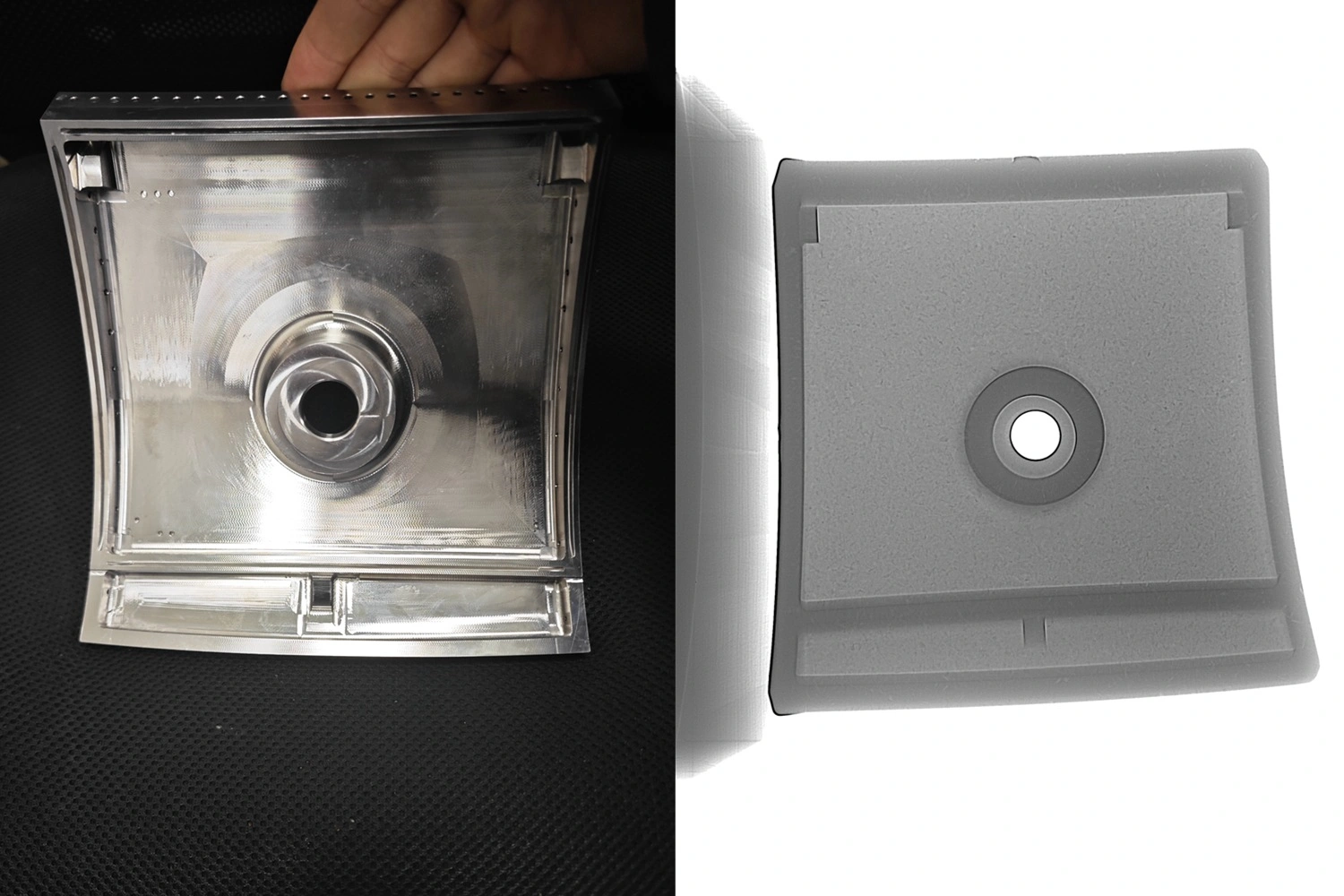

Neway utilise plusieurs procédés pour les pièces de l’industrie chimique en alliages à haute température, notamment la coulée à la cire perdue sous vide, la coulée directionnelle et la coulée à grains équiaxes pour les formes complexes. La métallurgie des poudres et le forgeage de précision garantissent la résistance, tandis que l’usinage CNC et l’impression 3D permettent des composants de haute précision. Les post-traitements tels que le traitement thermique, le frittage isostatique à chaud (HIP) et le soudage améliorent la durabilité et la résistance aux environnements chimiques agressifs.

Sélection de superalliages pour l’industrie chimique

L’industrie chimique utilise des superalliages comme Hastelloy, Inconel, Monel et le titane pour leur résistance supérieure à la corrosion, leur résistance mécanique et leur capacité à supporter des produits chimiques agressifs et des températures élevées. Ces matériaux sont essentiels dans les réacteurs, échangeurs de chaleur, soupapes et systèmes de tuyauterie, garantissant durabilité et efficacité en environnements corrosifs. Leur fiabilité renforce la sécurité et la longévité des installations de procédé et de raffinage.

Solutions de post-traitement et de traitement de surface pour les pièces de l’industrie chimique

Neway propose des post-traitements tels que le frittage isostatique à chaud (HIP), le traitement thermique et le soudage pour les soupapes, buses et roues (impellers) en alliages à haute température utilisés dans l’industrie chimique. Des traitements de surface comme les revêtements barrière thermique (TBC) et les revêtements anticorrosion améliorent la durabilité et la résistance aux environnements chimiques agressifs, garantissant une plus longue durée de vie des composants sous températures extrêmes et milieux corrosifs.

Composants en alliages à haute température dans l’industrie chimique

Neway a fabriqué des composants en alliages à haute température tels que des soupapes résistantes à la corrosion, des roues (impellers), des buses et des corps de pompe pour l’industrie chimique. Ils sont produits par coulée à la cire perdue sous vide, coulée directionnelle et forgeage de précision, puis usinés par CNC et post-traités (traitement thermique, soudage et frittage isostatique à chaud – HIP) afin d’assurer durabilité, précision et résistance aux environnements extrêmes.

En savoir plus

Spectromètre à lecture directe

En savoir plus

Contrôle par machine d’essai de traction

En savoir plus

Contrôle par rayons X

En savoir plus

Plateforme d’essais thermophysiques

En savoir plus

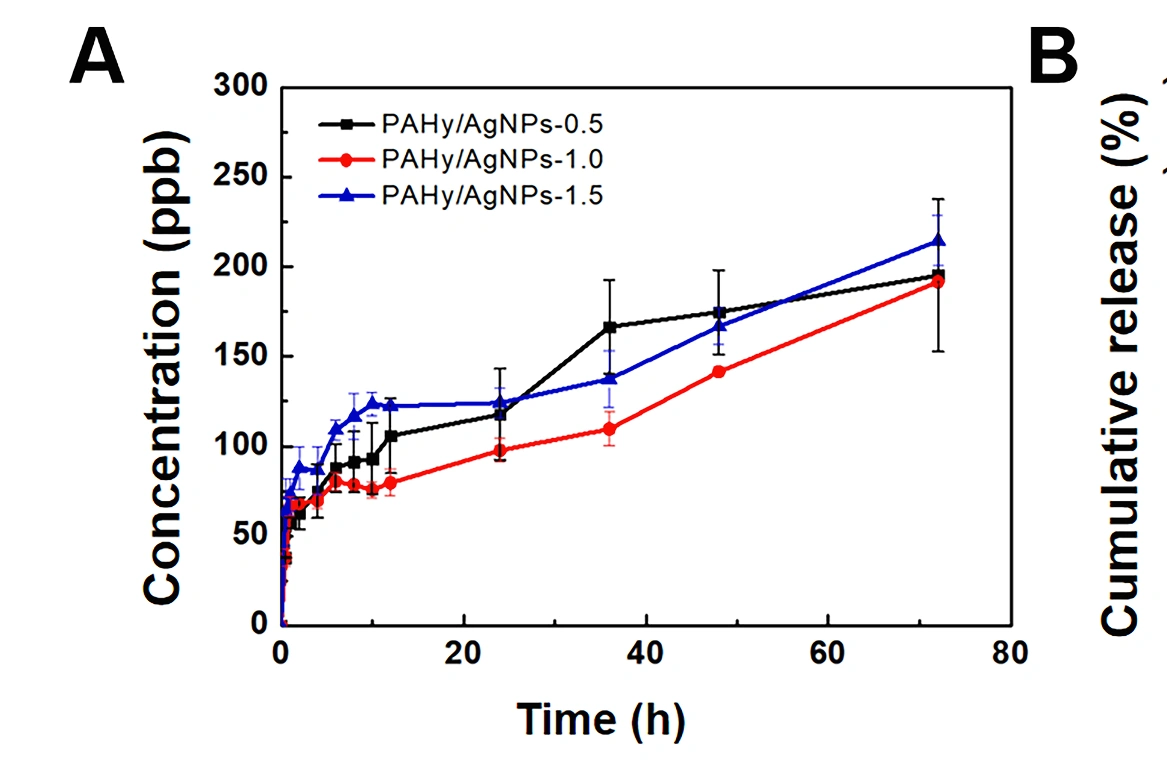

Ligne de production de corrosion

En savoir plus

Essais de fatigue dynamique et statique

En savoir plus

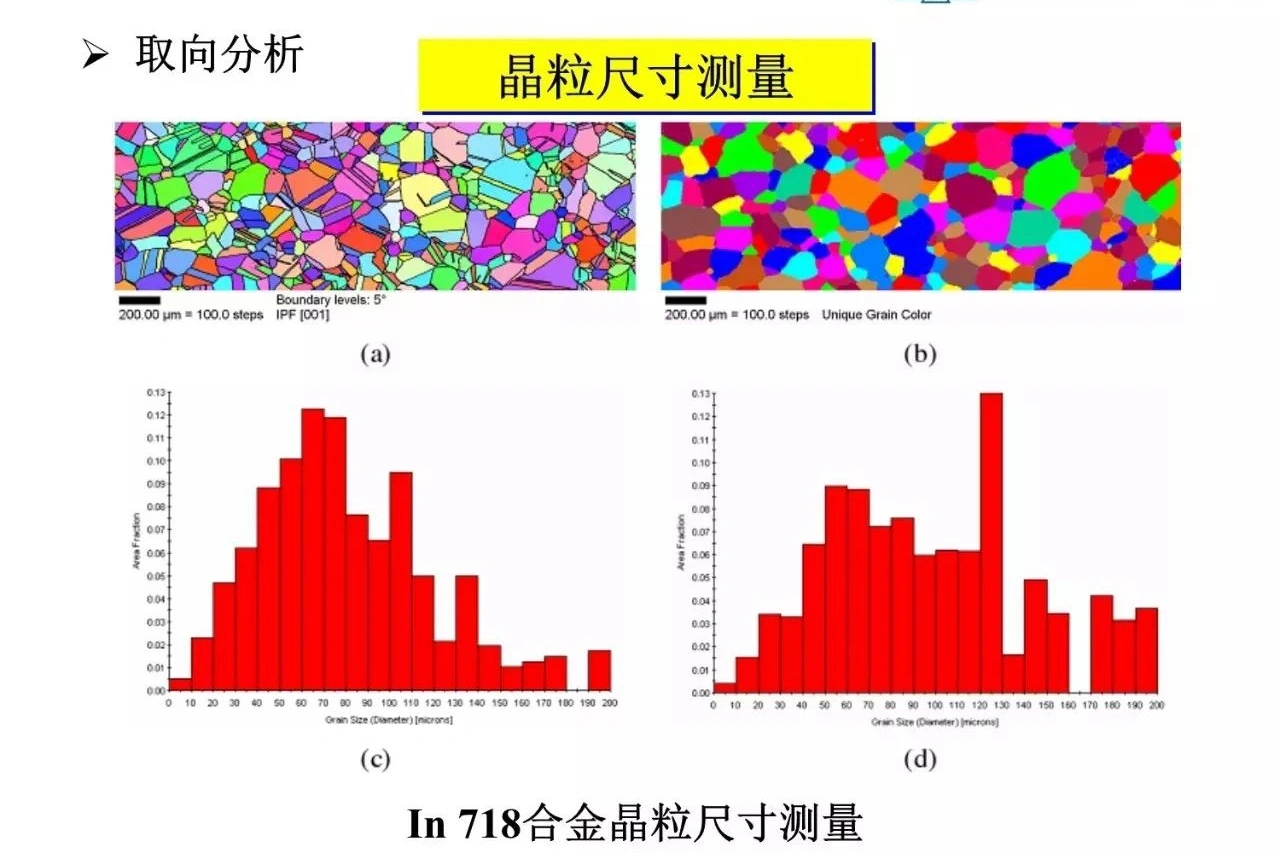

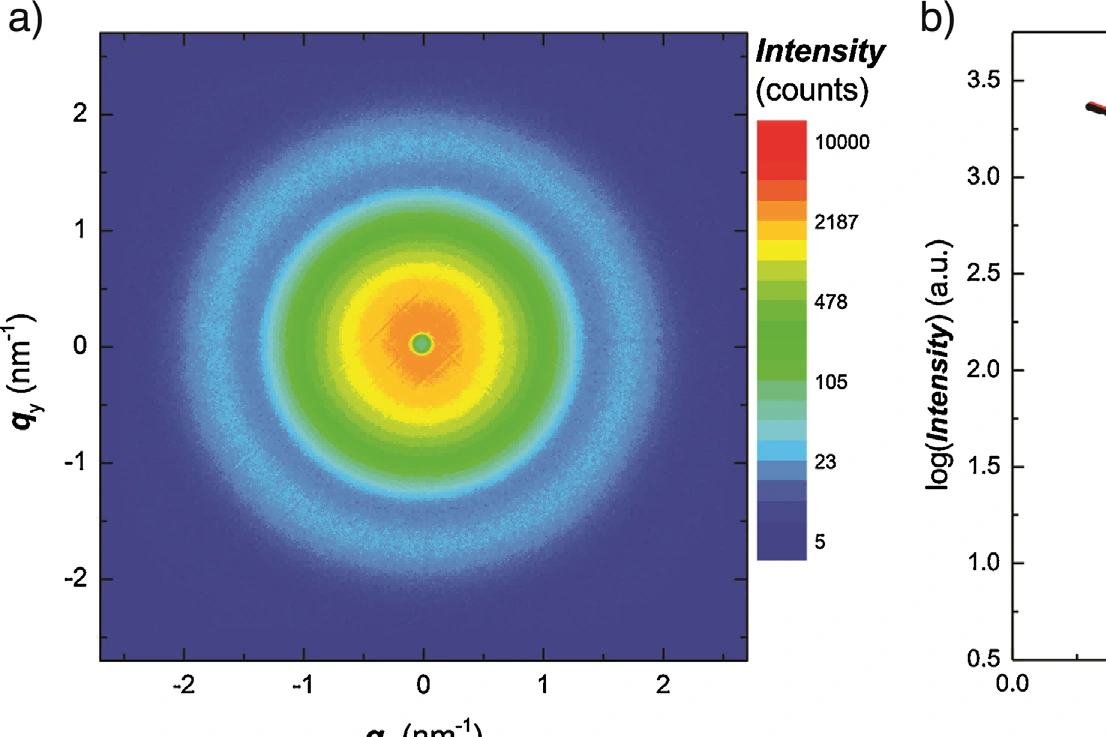

EBSD (diffractomètre à rétrodiffusion d’électrons)

En savoir plus

ICP-OES (spectromètre d’émission optique à plasma ICP)

En savoir plus

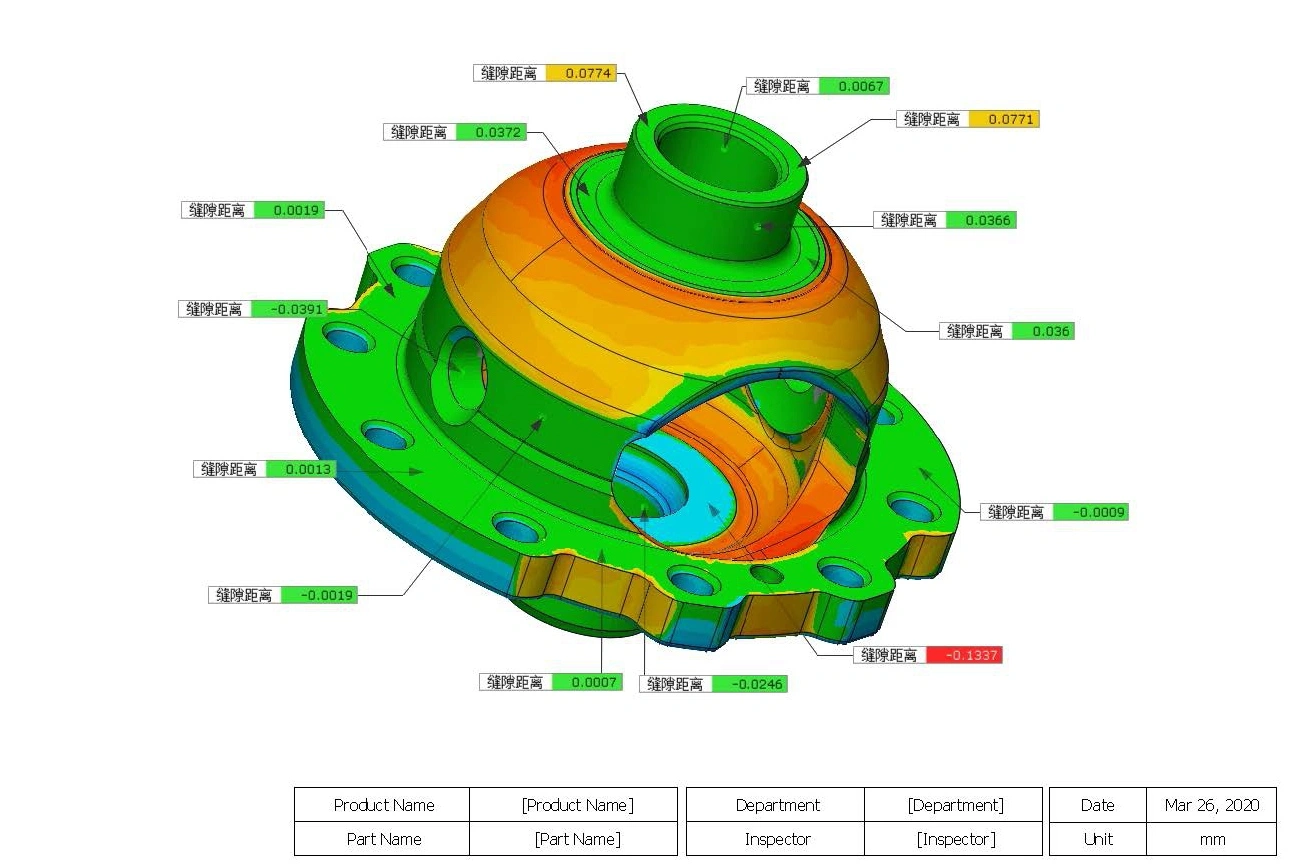

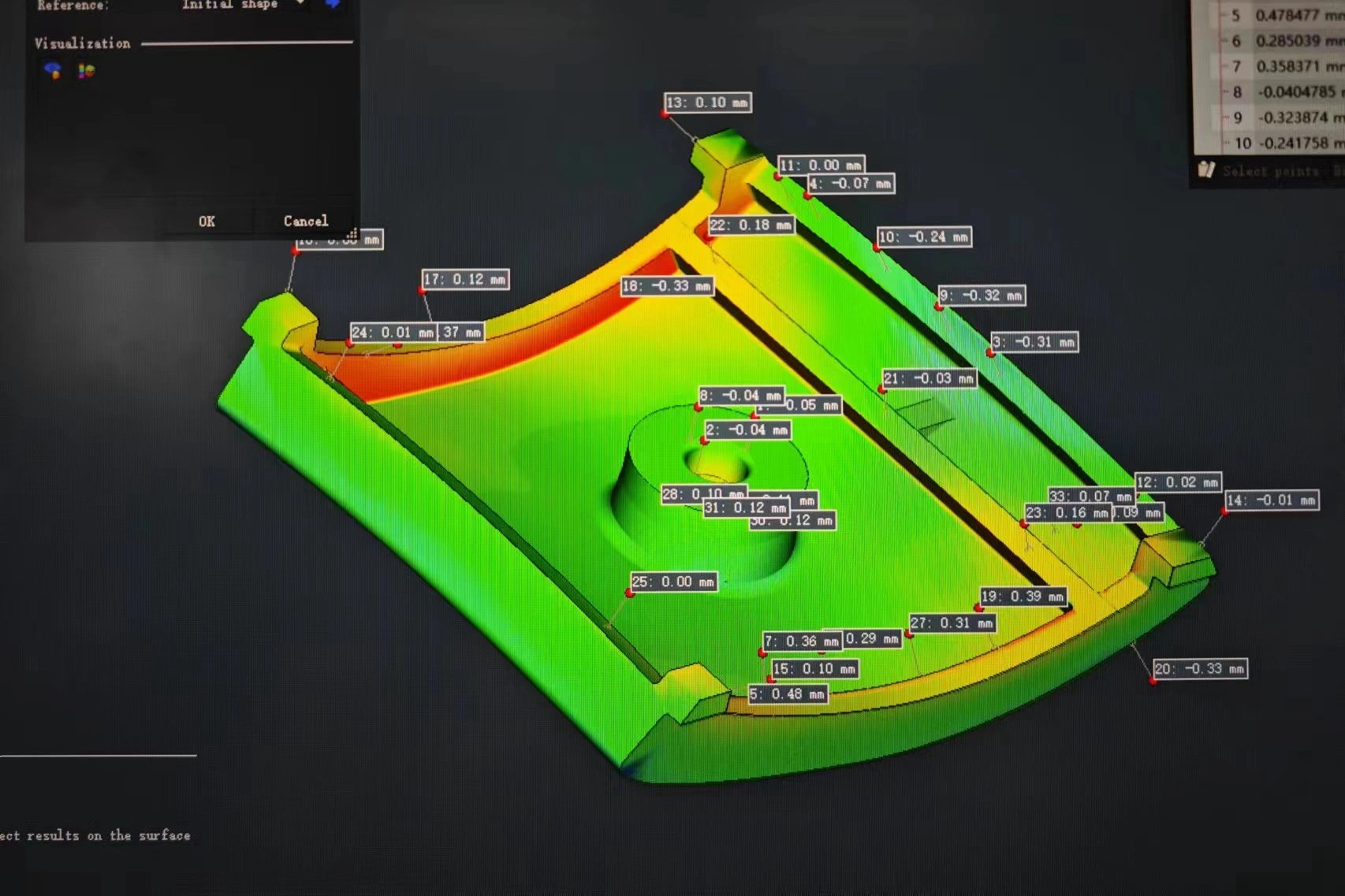

Contrôle par instrument de numérisation 3D

En savoir plus

Contrôle par MMT (CMM)

En savoir plus

Spectromètre de masse à décharge luminescente (GDMS)

En savoir plus

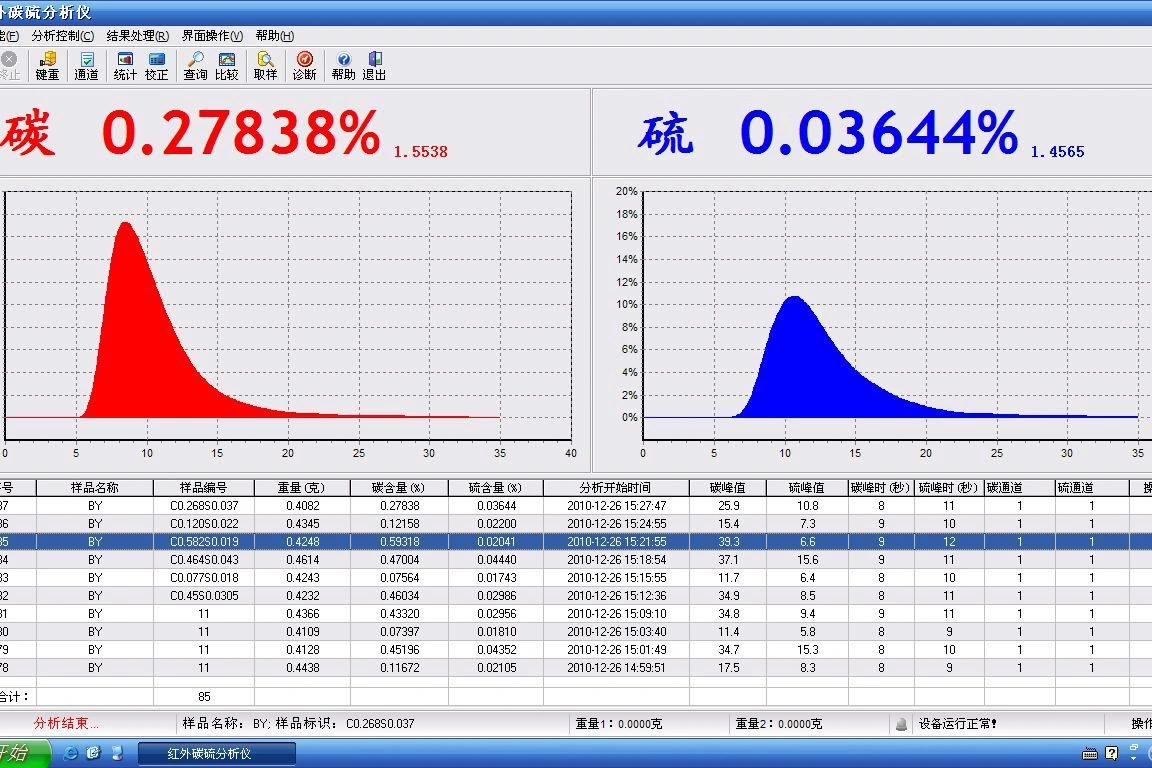

Analyseur carbone-soufre

En savoir plus

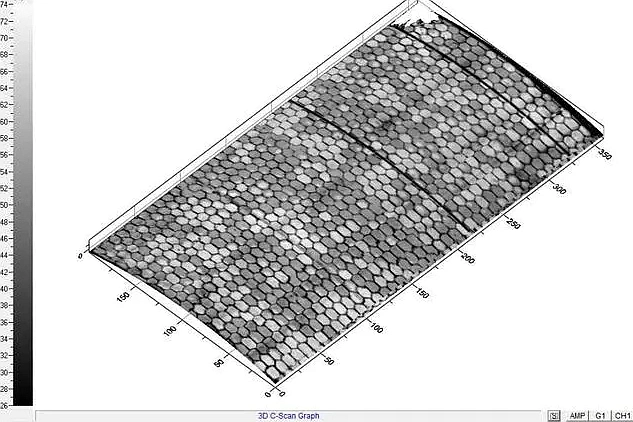

Contrôle par ultrasons en immersion

En savoir plus

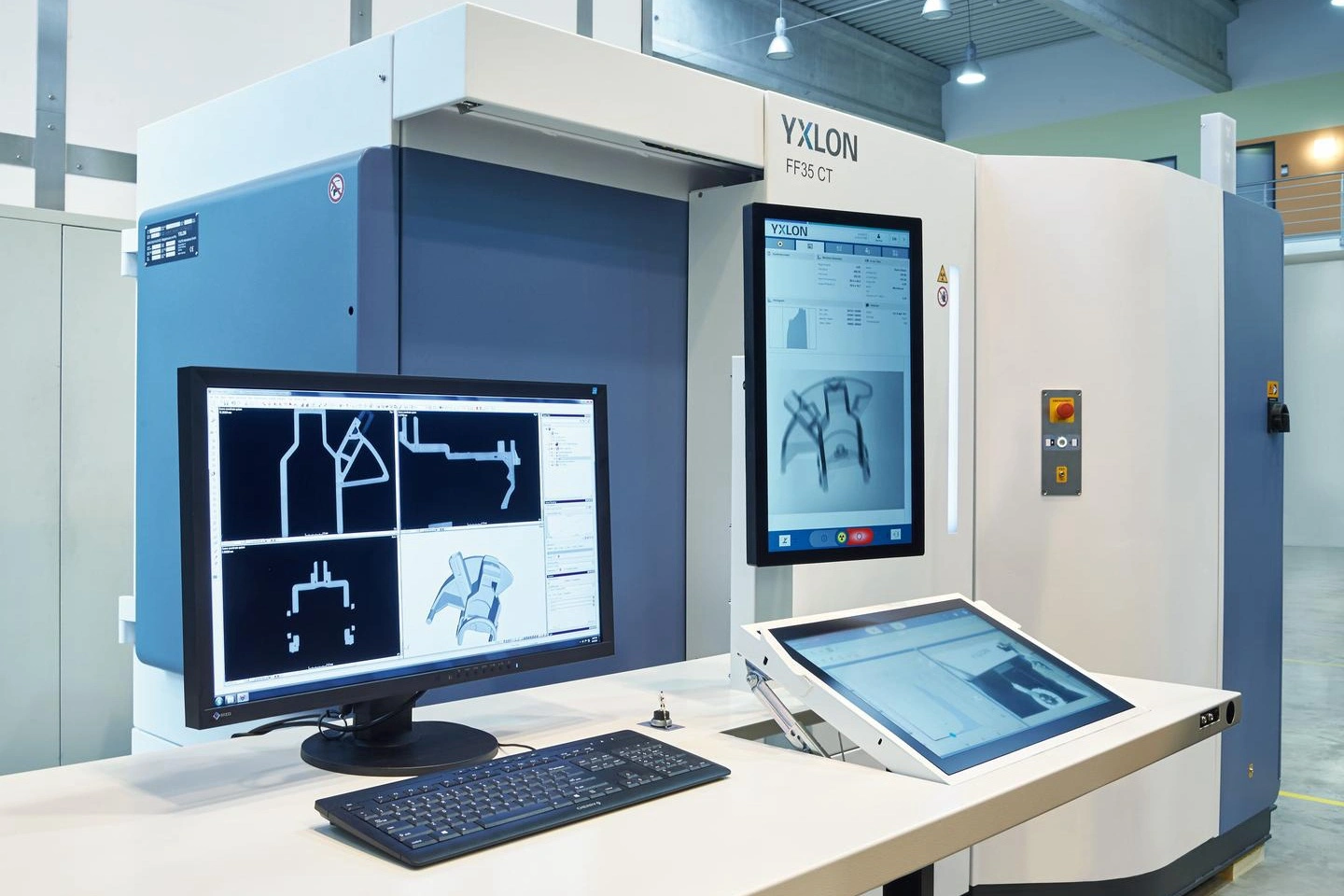

CT industriel à réseau linéaire (GE)

En savoir plus

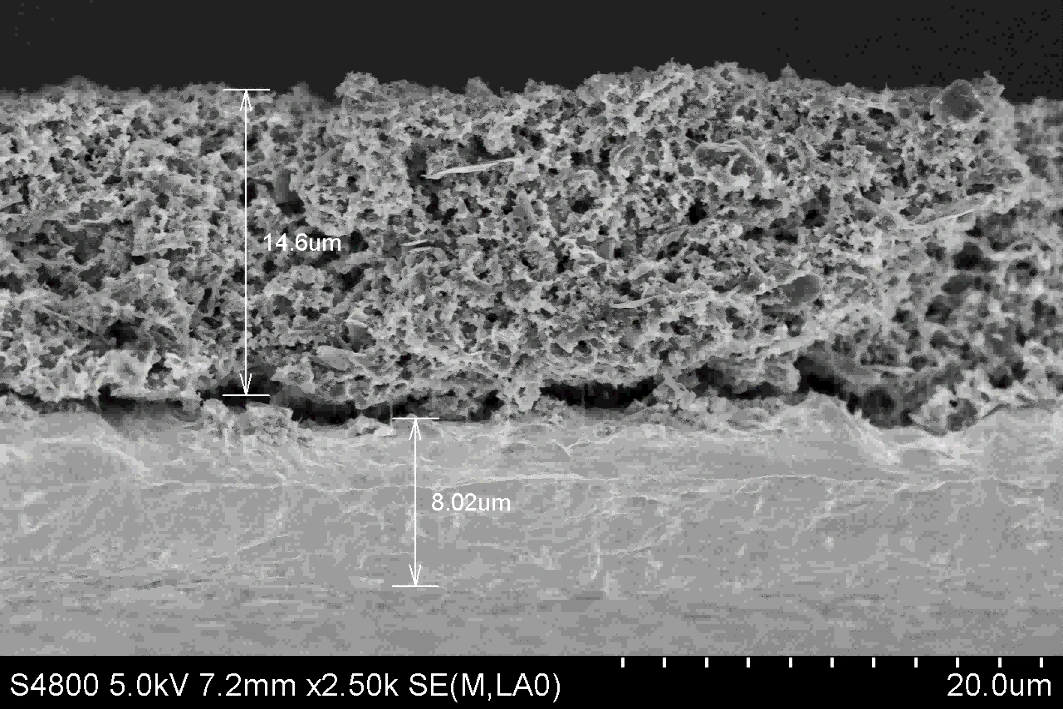

Contrôle au MEB (SEM)

En savoir plus

Analyseur thermique simultané (STA)

En savoir plus

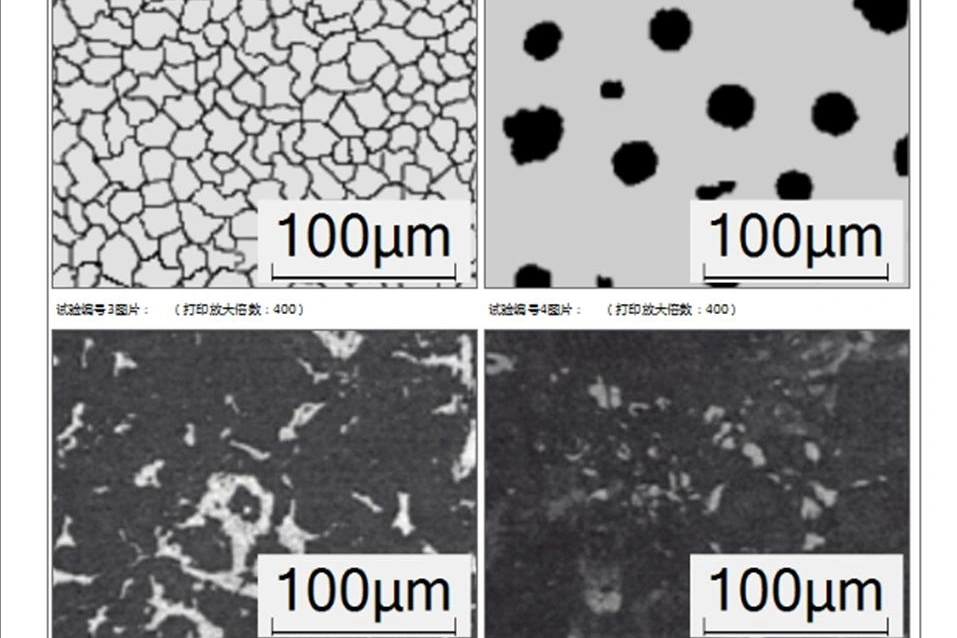

Microscopie métallographique

En savoir plus

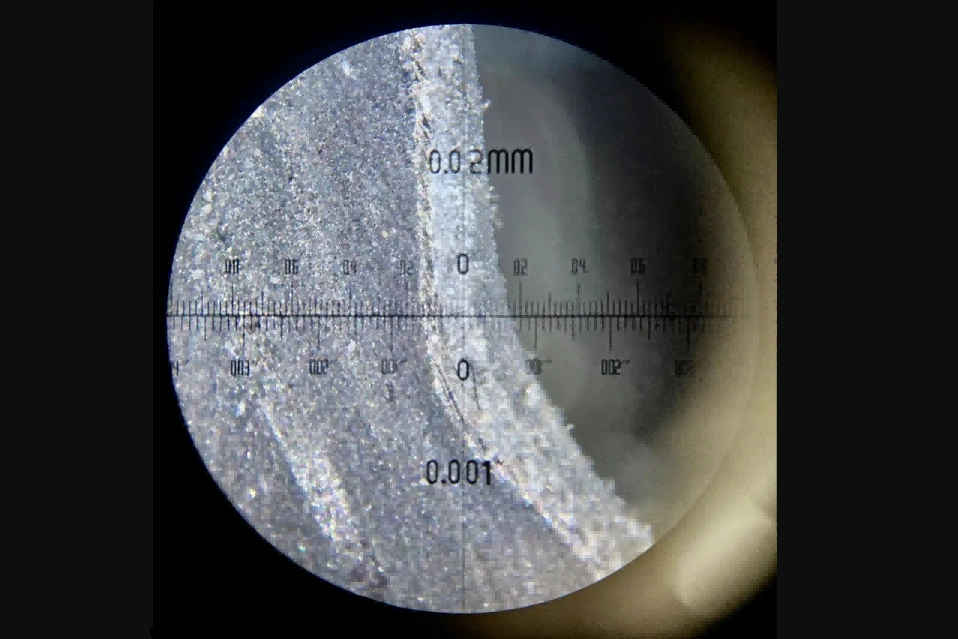

Stéréomicroscope

En savoir plus

Nouvelles technologies

En savoir plus

Galerie de produits

En savoir plus

Industries diverses

En savoir plus

Finitions de surface

En savoir plus

Post-traitements

En savoir plus

Technologie de fabrication

En savoir plus

R&D et simulation

En savoir plus

Équipements de fabrication

En savoir plus

Équipements d’essai

En savoir plus

Prototypage par impression 3D

En savoir plus

Contact

Commençons un nouveau projet aujourd'hui