Technologies de fabrication de pièces en superalliage

Technologies de fabrication de pièces en superalliage

Neway propose la coulée à modèle perdu sous vide, la coulée monocristalline et directionnelle, la métallurgie des poudres, le forgeage de précision, l’impression 3D et l’usinage CNC. Nous fabriquons des aubes et disques de turbine, chambres de combustion, post-combusteurs, anneaux de buses, roues/impulseurs, carters et turbines à gaz pour des applications aéronautiques.

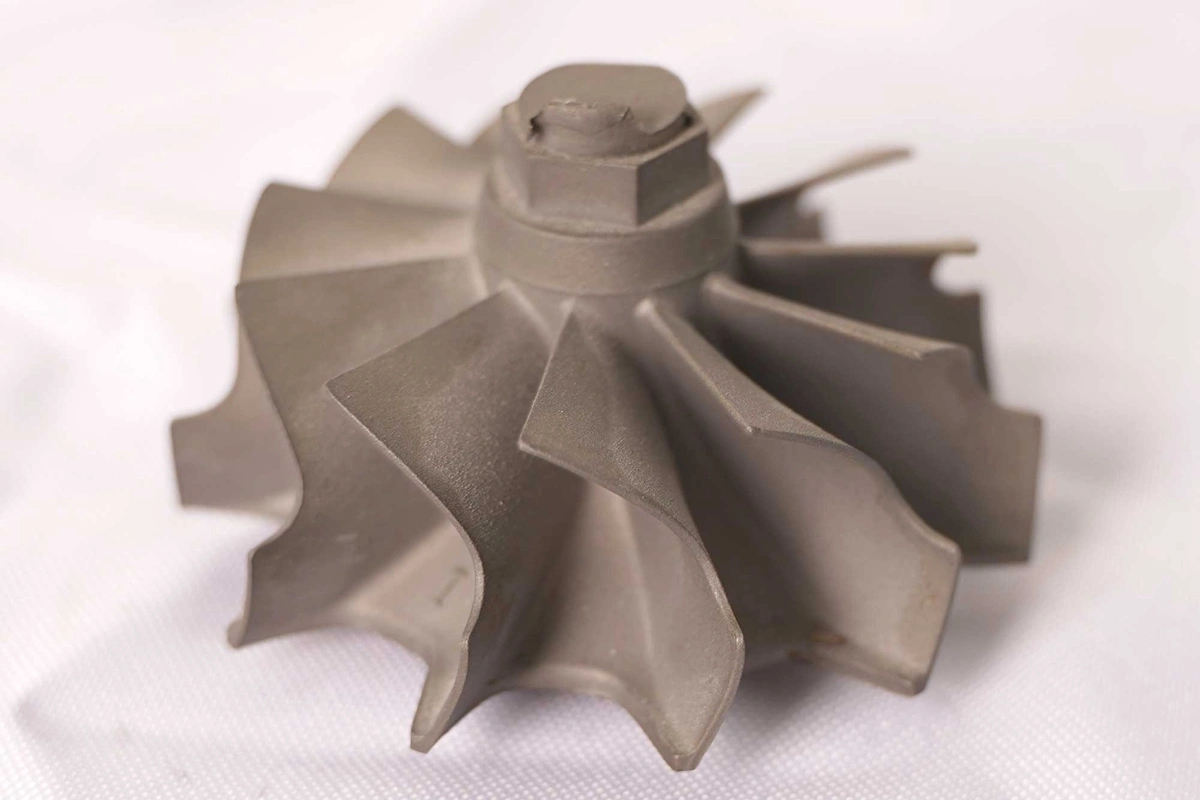

Coulée de superalliages sous vide

La technologie de coulée à modèle perdu sous vide de Neway permet de réaliser des composants de très haute précision (aubes, disques, chambres de combustion) en superalliages dans un environnement sous vide. Le procédé minimise l’oxydation et assure une excellente qualité de surface, des propriétés mécaniques supérieures et un contrôle dimensionnel précis. Idéal pour l’aéronautique, l’énergie et toutes les applications exigeant résistance mécanique et tenue à haute température.

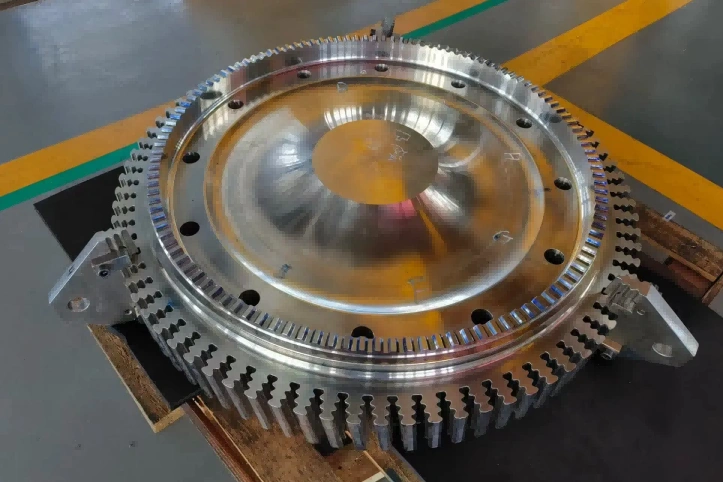

Technologies de fabrication des disques de turbine en poudre

La fabrication des disques de turbine par métallurgie des poudres combine préparation de poudre, HIP, extrusion à chaud, forgeage isotherme et traitements thermiques de précision. Elle permet d’obtenir des disques de grand diamètre, très résistants, à structures complexes. Essentiel pour les turbines à gaz et moteurs aéronautiques modernes soumis à des températures, contraintes et environnements corrosifs extrêmes.

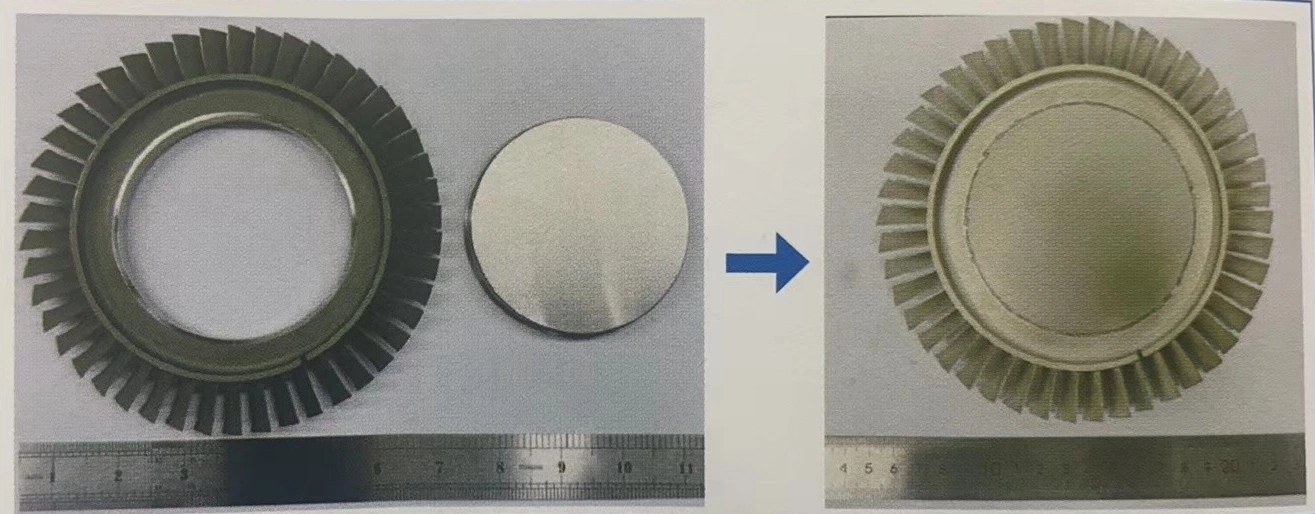

Connexion par diffusion HIP d’un disque monolithique bi-alliage

La technologie de connexion par diffusion HIP « sans bague » crée une liaison à l’état solide robuste et exempte de défauts entre un disque d’aubes et une couronne d’aubes. Elle garantit une excellente jonction métallurgique et des propriétés mécaniques élevées, idéale pour les turbines aéronautiques et énergétiques soumises à de fortes sollicitations.

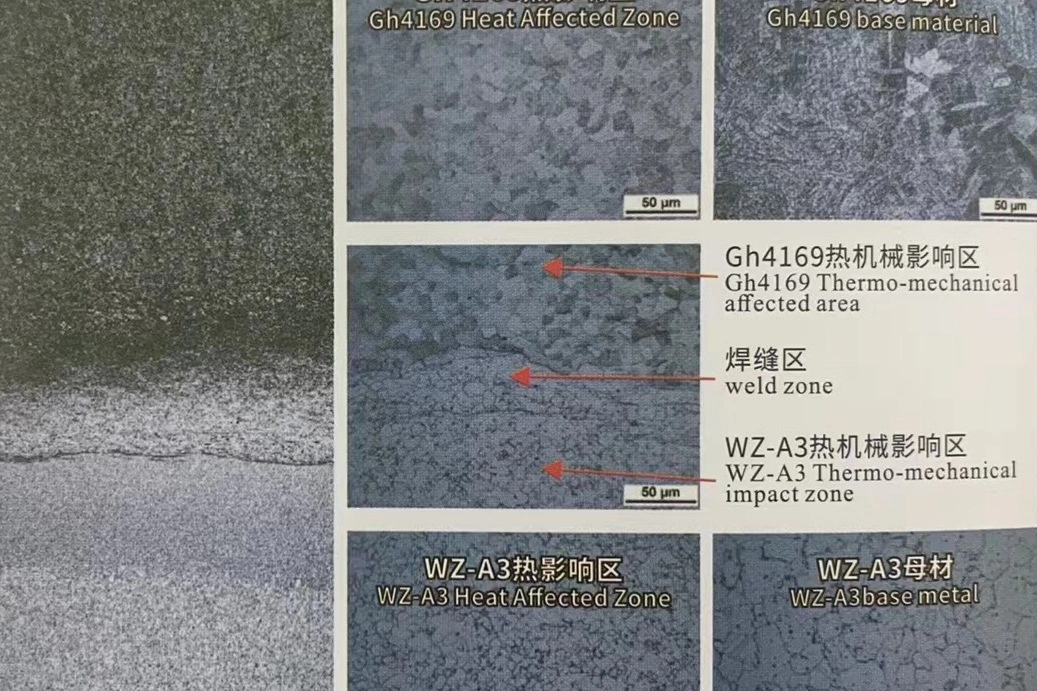

Soudage par friction inertielle de superalliages en poudre

Ce procédé mélange mécaniquement les matériaux dans la zone de soudure et produit une liaison sans défaut ni oxyde, sans fissures, soufflures ni porosités. Les joints présentent une excellente résistance à la traction, une grande durabilité et une tenue en fatigue à froid comme à chaud, répondant aux exigences techniques les plus strictes.

Simulation de procédé de bout en bout pour superalliages

La simulation de bout en bout intègre la conception d’alliage, la coulée, le forgeage, le traitement thermique et les essais. Elle optimise paramètres, microstructure et performance, accélère le développement et améliore le taux d’utilisation matière. Incontournable pour fabriquer des superalliages performants, fiables et durables pour l’aéronautique et l’énergie.

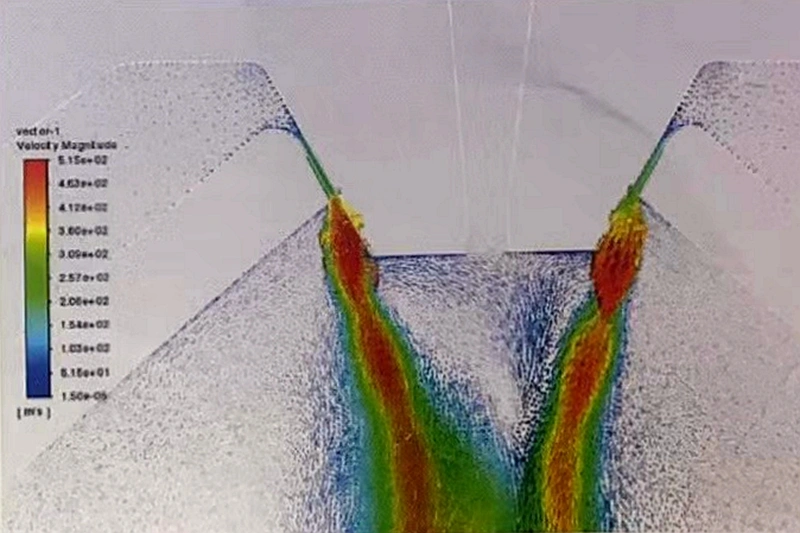

Analyse CFD

L’analyse CFD s’appuie sur Fluent, NX et SolidWorks pour simuler la dynamique des fluides complexe : écoulements hypersoniques, transferts thermiques, combustion, écoulements diphasiques. Elle optimise les conceptions en aéronautique, énergie et fabrication via des maillages non structurés et la méthode des volumes finis. Applications : machines tournantes, réactions chimiques, procédés matière — pour améliorer performance, efficacité et sécurité.

Commençons un nouveau projet aujourd'hui