Technologie de fabrication de pièces en superalliage

Technologie de fabrication d’aubes et de disques de turbine

La technologie de fabrication avancée de Neway comprend la coulée de précision d’aubes de turbine en monocristal et en solidification directionnelle. Nous produisons des disques de turbine en métallurgie des poudres via HIP et des méthodes de forgeage avancées. Notre technologie de disque de turbine à double performance intègre des alliages en poudre et le collage par diffusion HIP, offrant une durabilité supérieure et une résistance aux hautes températures pour les applications aérospatiales de nouvelle génération.

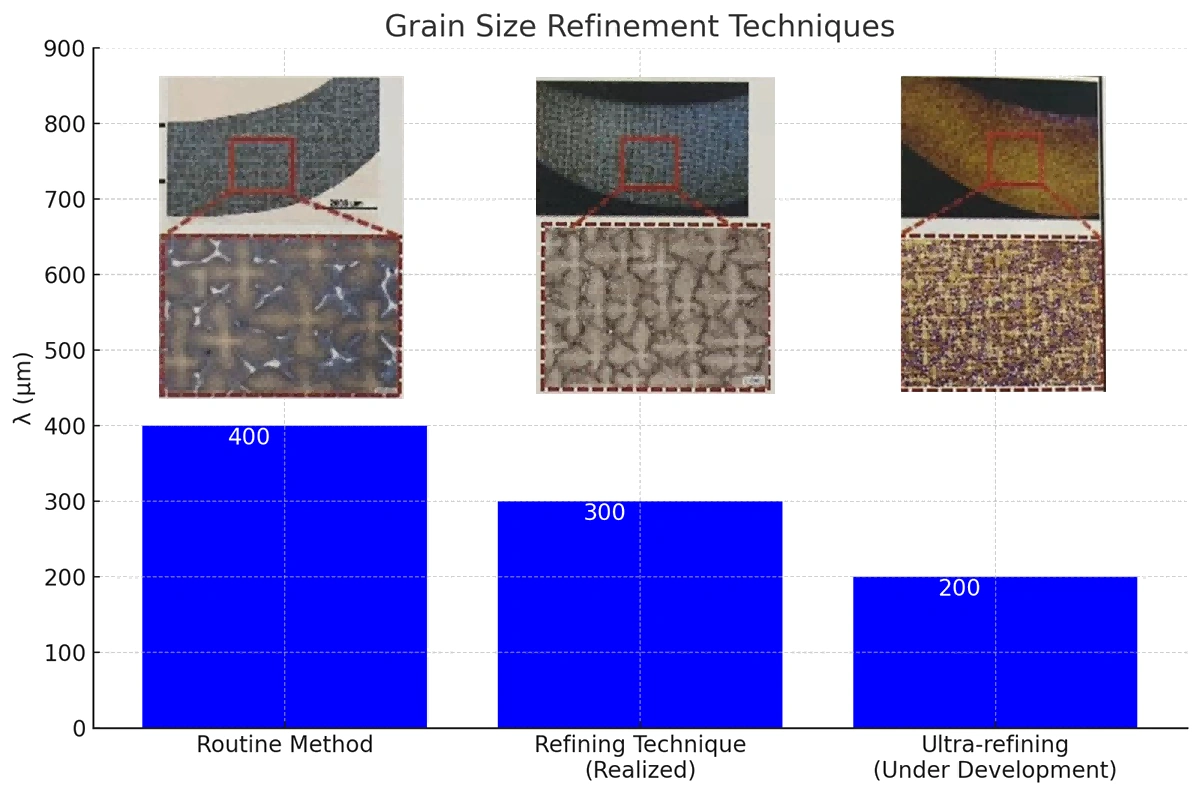

Technique d’affinement de la microstructure dendritique monocristalline

L’espacement dendritique primaire λ est l’échelle caractéristique essentielle de la structure monocristalline et un indicateur clé du contrôle qualité. Plus la valeur λ est faible, plus la structure dendritique est fine et meilleures sont les propriétés mécaniques de la pièce. Actuellement, le procédé HRS est largement utilisé au niveau national et international pour produire des pièces monocristallines en alliage à haute température. En raison du faible gradient de température G dans le procédé HRS, la structure dendritique des pièces SC présente une valeur élevée. Des techniques modifiées, telles que le refroidissement par métal liquide (LMC) et la coulée à refroidissement gazeux (GCC), ont été développées pour répondre à ces exigences et pour des coulées DS/SC hautement efficaces.

Préparation des aubages directeurs monocristallins et technologie de coulée multi-intégrée

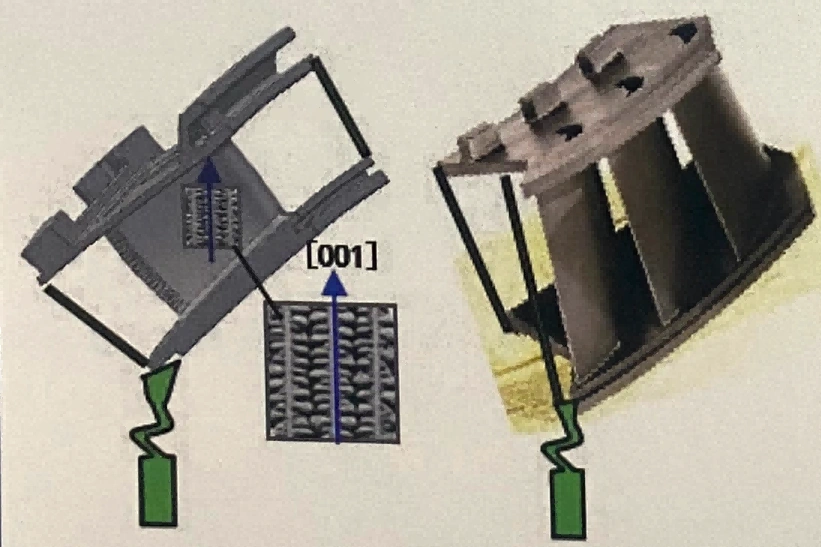

Par rapport aux aubes mobiles étroites, les aubages directeurs sont difficiles à réaliser en pièces monocristallines en raison de leur géométrie large. Qu’ils soient disposés verticalement ou horizontalement, il est difficile de faire croître le monocristal du sélecteur vers la large plaque de bord, ce qui entraîne facilement des défauts de mélange de grains.

Préparation des aubages directeurs monocristallins et technologie de coulée multiple intégrée

Le procédé de coulée des aubages directeurs monocristallins utilise la sélection cristalline ou la méthode par germe pour contrôler précisément l’orientation des grains, réduisant les défauts tels que fissures et inclusions. En optimisant la direction de croissance cristalline ([001]), cette technologie améliore les performances des composants à haute température, comme les aubes de turbine, en renforçant leur résistance mécanique et thermique dans les secteurs aéronautique et énergétique.

Technologie de contrôle global des défauts cristallins dans les pièces monocristallines

Nous nous concentrons sur le contrôle des défauts cristallins dans les pièces monocristallines, tels que grains parasites, freckles, lamelles, recristallisation et joints à faible angle. En optimisant les procédés de solidification, le traitement thermique et la conception des moules, les défauts sont minimisés. Cette technologie est cruciale pour produire des aubes de turbine et des composants aéronautiques à haute performance.

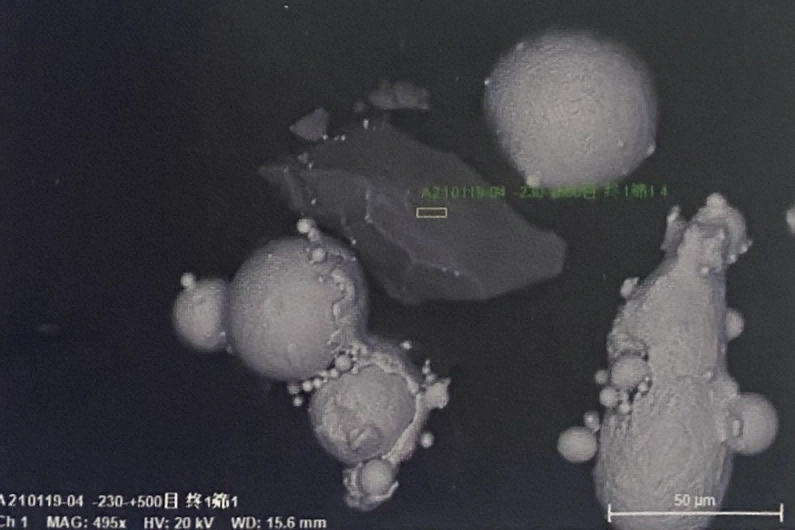

Technologie de détection des inclusions

La détection des inclusions identifie et analyse les impuretés dans les poudres métalliques et les composants de turbine à l’aide de stéréomicroscopes, de microscopes électroniques à balayage (MEB/SEM) et d’inspection ultrasonore. En détectant des inclusions jusqu’à 0,4 mm, cette technologie garantit la pureté des matériaux et l’intégrité structurelle, essentielles dans l’aérospatial et la production d’énergie, où de légers défauts peuvent compromettre la sécurité et l’efficacité.

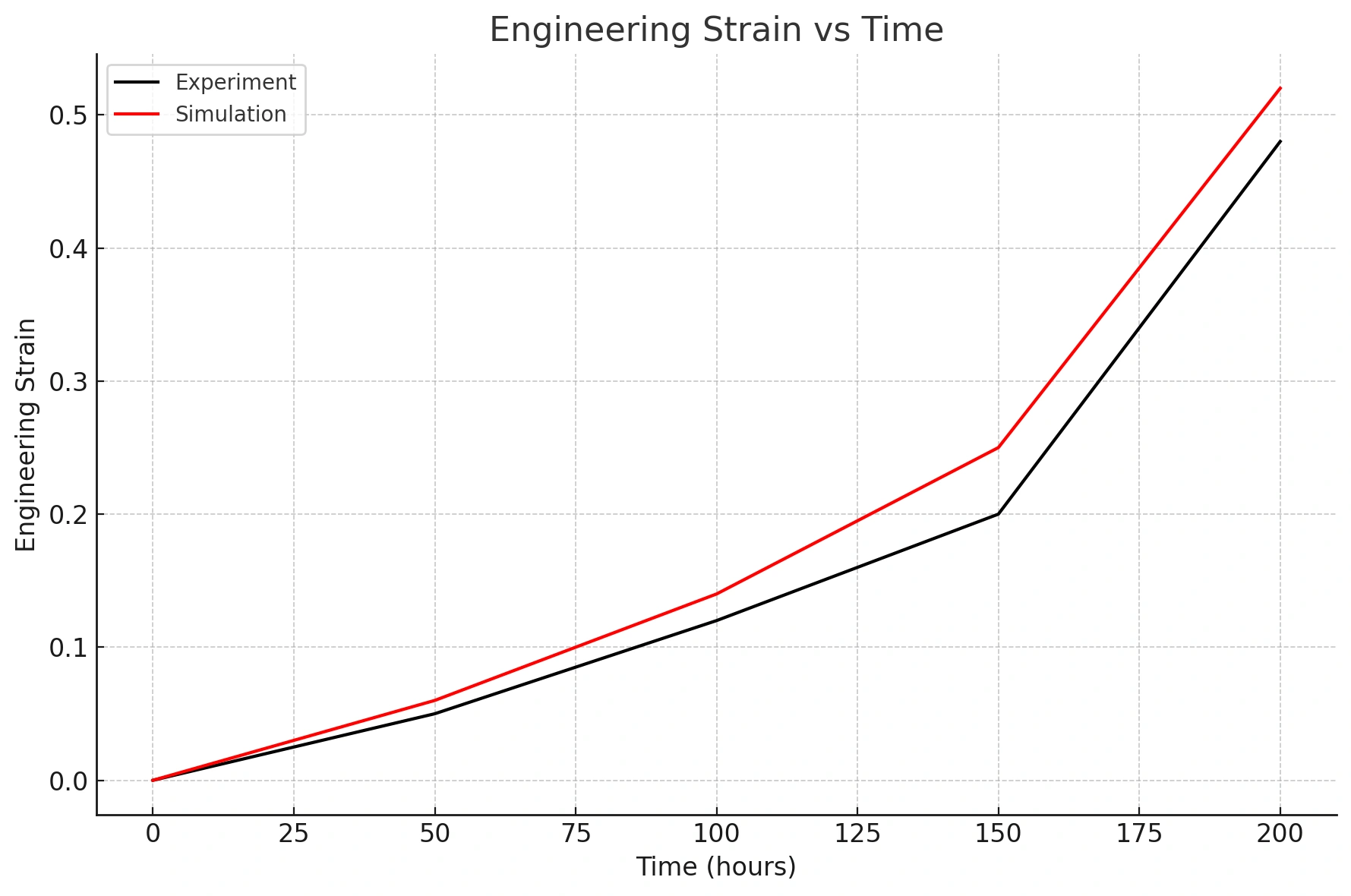

Prédiction de la durée de vie des aubes monocristallines

La technologie de prédiction de la durée de vie des aubes de turbine monocristallines évalue le fluage, la fatigue à faible nombre de cycles et la fatigue thermo-mécanique par essais et simulations. Elle prend en compte l’orientation cristalline et les joints de grains pour prévoir la durée de vie en conditions extrêmes. Appliquée à l’aéronautique et à la production d’énergie, elle garantit des performances fiables, optimise la maintenance et prévient les défaillances dans des environnements fortement sollicités.

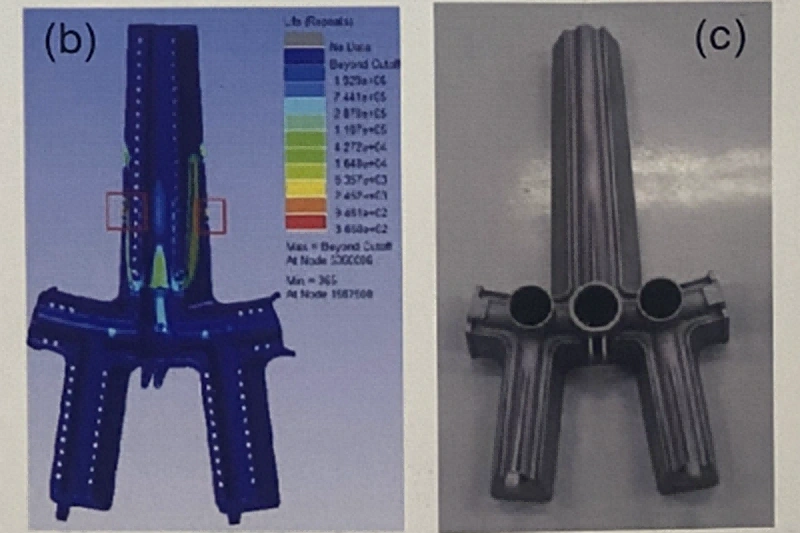

Prolongation de la durée de vie des composants

Le processus consiste à analyser les causes de défaillance des composants et à mettre en œuvre des mesures d’amélioration. Celles-ci incluent la simulation numérique par éléments finis, le contrôle précis de la composition, l’optimisation du procédé de fabrication et la régulation des traitements thermiques afin d’allonger la durée de vie des composants.

Commençons un nouveau projet aujourd'hui