超合金エネルギー部品サプライヤー

カスタム超合金エネルギー部品の製造サービス

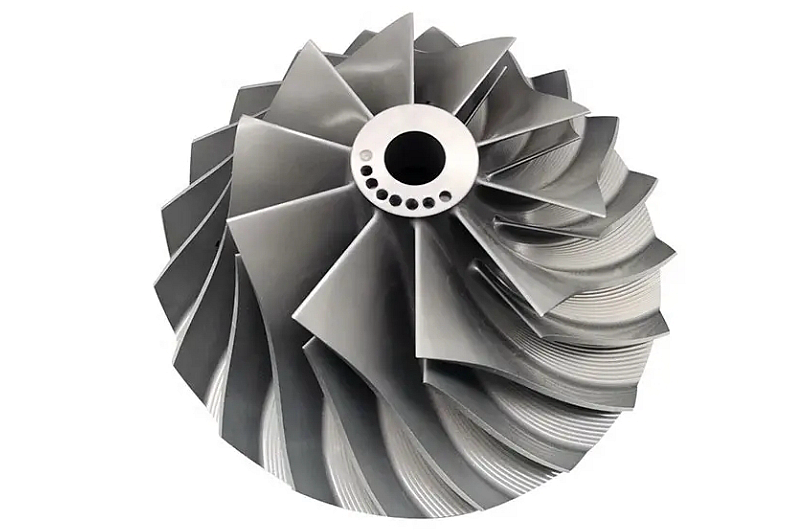

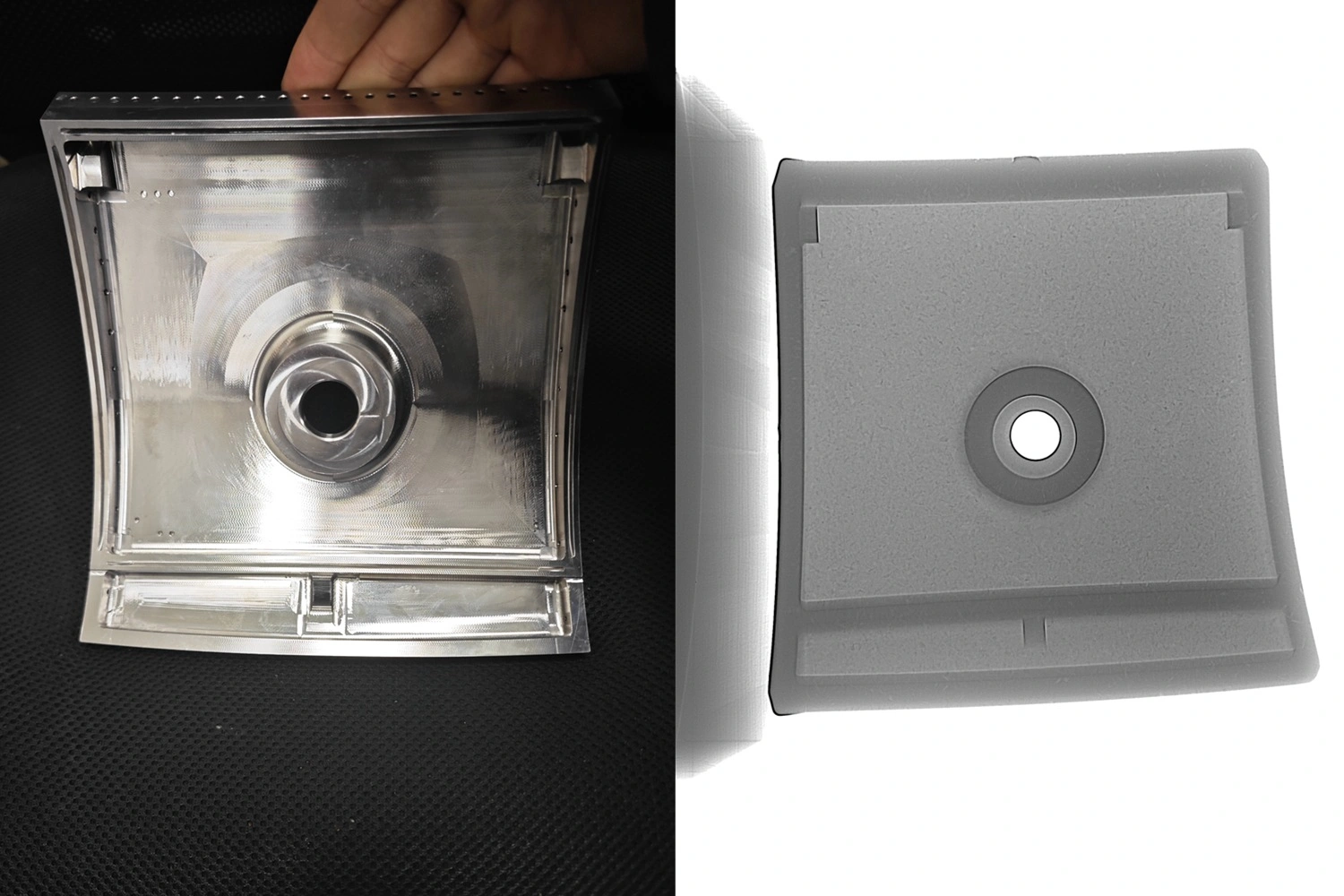

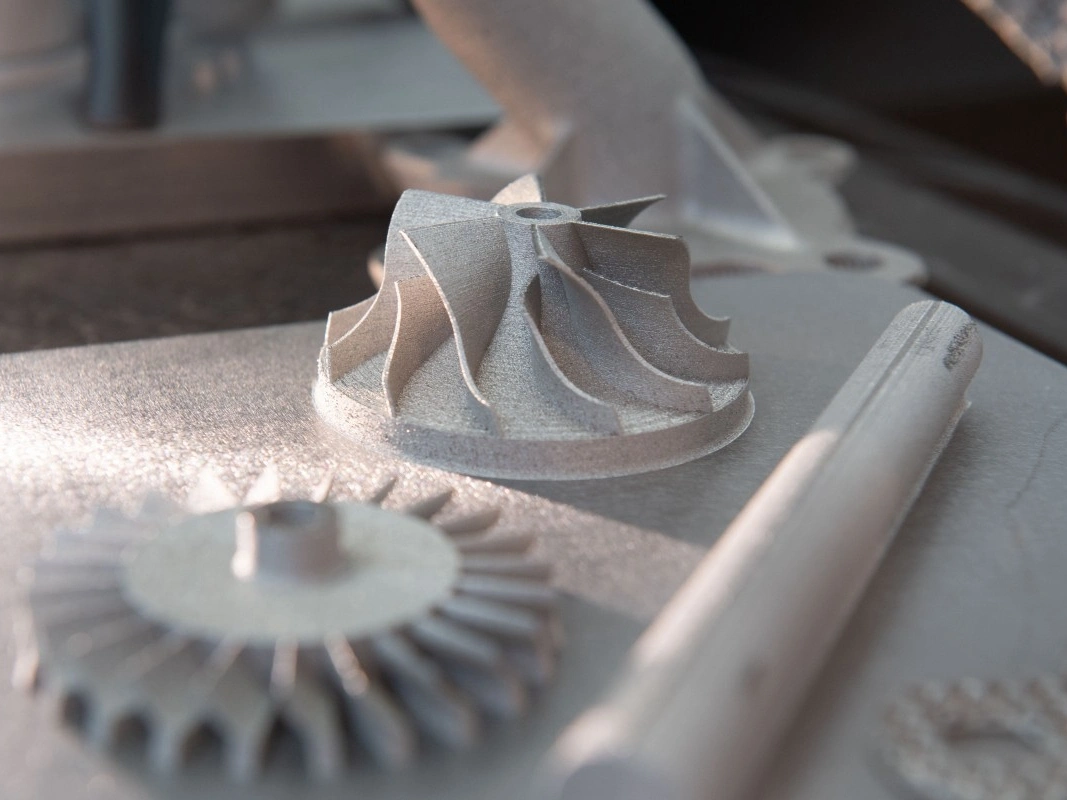

Neway は、真空精密鋳造、一方向凝固鋳造、粉末冶金、精密鍛造、HIP、CNC 加工といったプロセスを提供します。高温合金からタービンブレード、ノズル、バルブ、インペラーなどのカスタム原子力・エネルギー部品を製造します。

エネルギー分野向け超合金部品の製造ソリューション

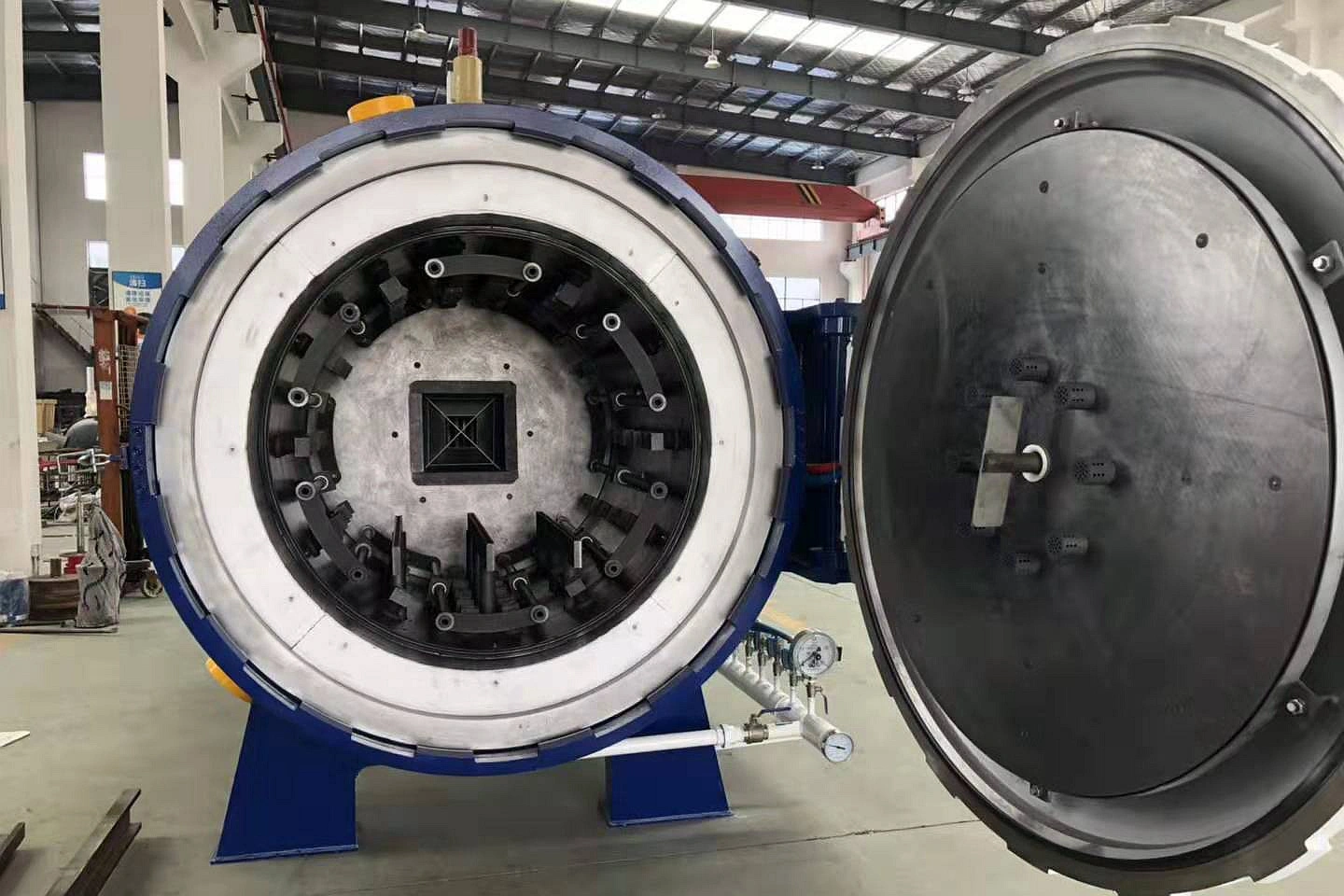

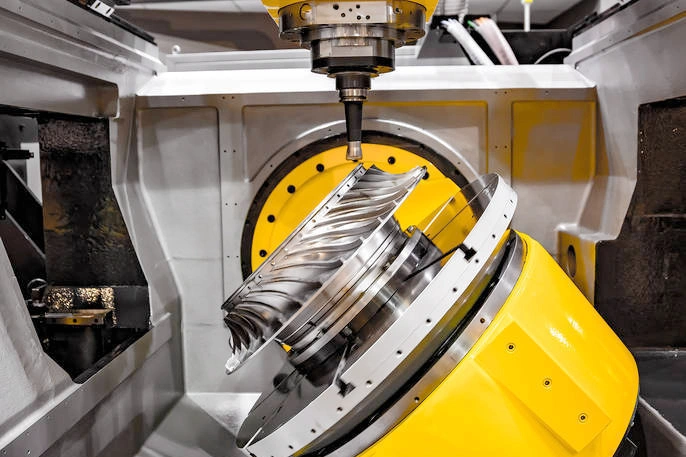

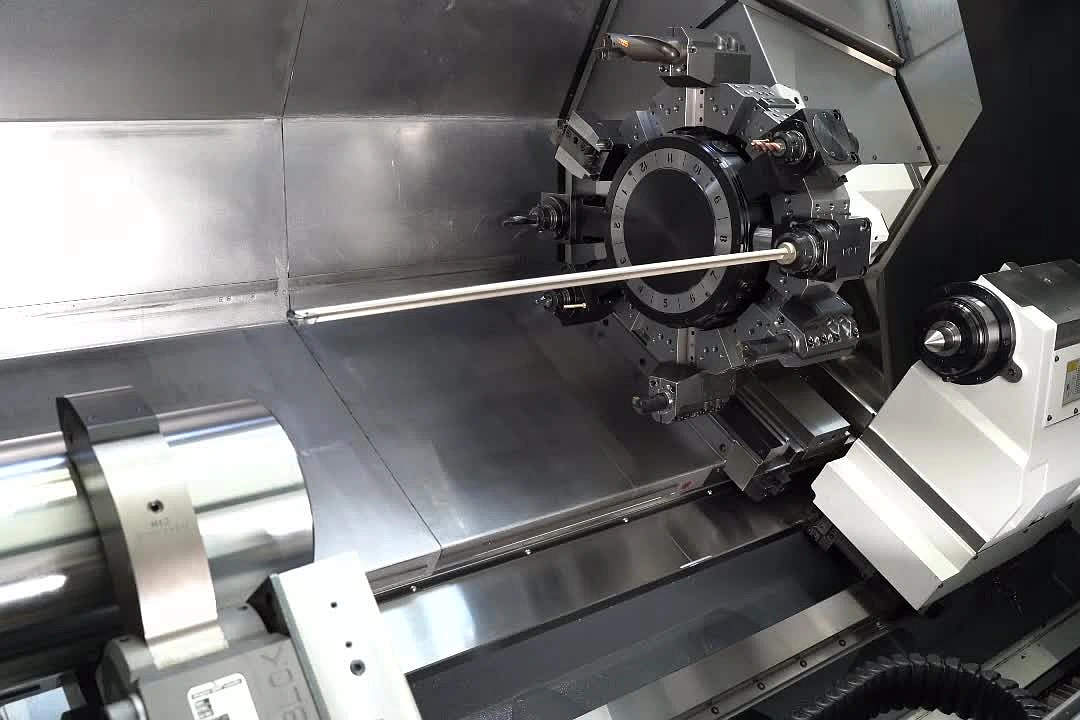

Neway は、エネルギー用途の超合金部品に対して、真空精密鋳造、一方向凝固・等軸晶鋳造、単結晶鋳造を用います。タービンブレードやディスクなどの精密部品には、精密鍛造、粉末冶金、CNC 加工を適用します。ポストプロセスとして HIP(熱間静水圧プレス)、TBC(遮熱コーティング)、熱処理、溶接、ディープホール加工を実施し、過酷なエネルギー環境で高性能を実現します。

エネルギー産業における超合金の選定ソリューション

エネルギー産業では、Inconel、CMSX、Nimonic、Rene、Hastelloy などの超合金が、卓越した強度、耐熱性、耐食性により選定されます。これらの材料は、ガスタービン、熱交換器、ボイラー、反応器に不可欠で、過酷環境下での高効率な性能を支えます。高い耐久性と熱安定性により、発電所、再生可能エネルギーシステム、熱エネルギー貯蔵ソリューションの信頼性が向上します。

エネルギー部品のポストプロセスおよび表面処理ソリューション

Neway は、超合金タービンブレード、ディスク、燃焼室に対し、HIP(熱間静水圧プレス)、熱処理、溶接などのポストプロセスを提供します。ノズルリングやアフターバーナーには TBC(遮熱コーティング)などの表面処理を適用。CNC 加工、ディープホール加工、放電加工(EDM)により精密エネルギー部品を製作し、過酷環境下での耐久性と性能を高めます。

エネルギー産業における超合金部品

Neway は、タービンブレード、インペラー、燃焼室、ノズルリング、タービンディスクなどの超合金部品をエネルギー産業向けに製作してきました。真空精密鋳造、一方向凝固・単結晶鋳造、精密鍛造、粉末冶金などのプロセスを用い、ポストプロセスとして CNC 加工、HIP、熱処理、溶接、TBC(遮熱コーティング)の適用により耐久性を高めます。

詳細を見る

直読分光計

詳細を見る

引張試験機の点検の重要性

詳細を見る

X 線検査

詳細を見る

熱物性試験プラットフォーム

詳細を見る

表面腐食処理ライン

詳細を見る

動静疲労試験機

詳細を見る

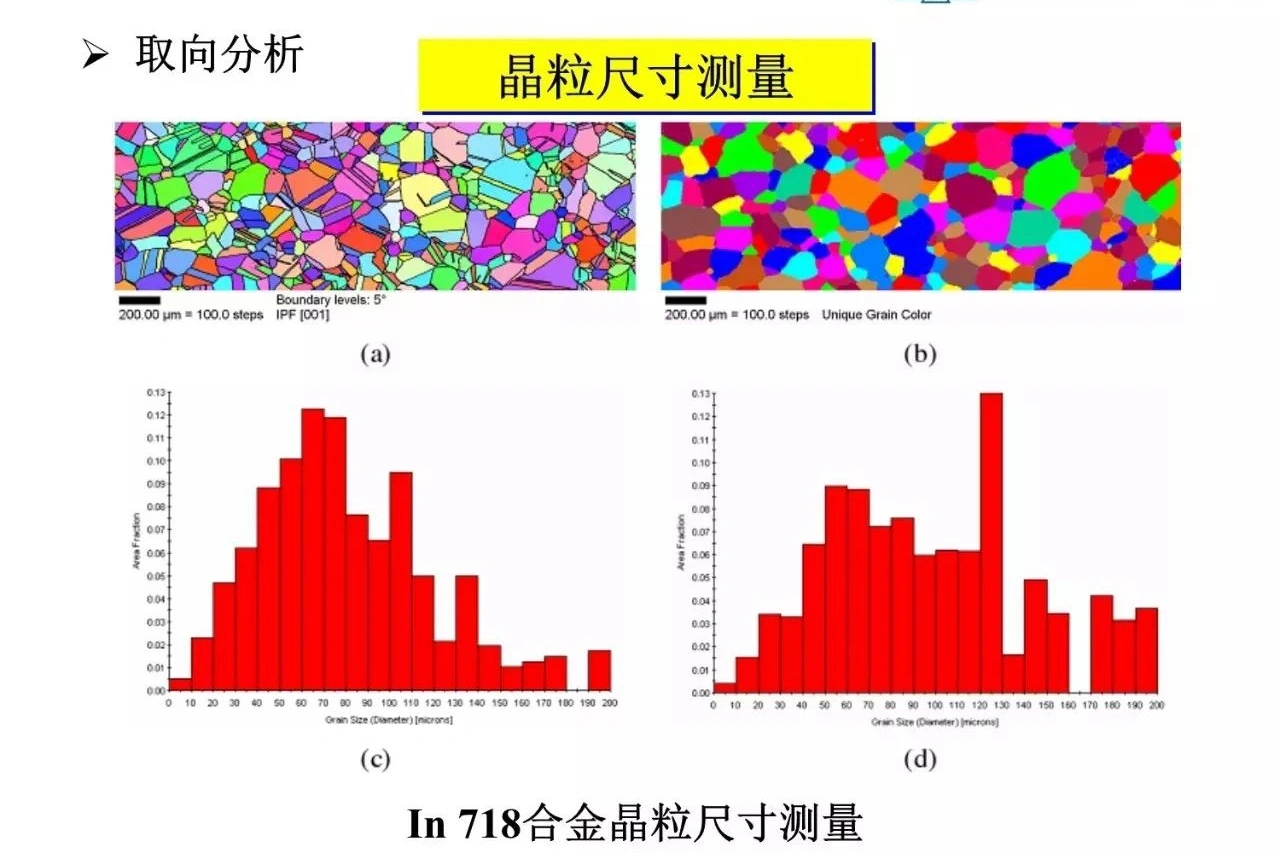

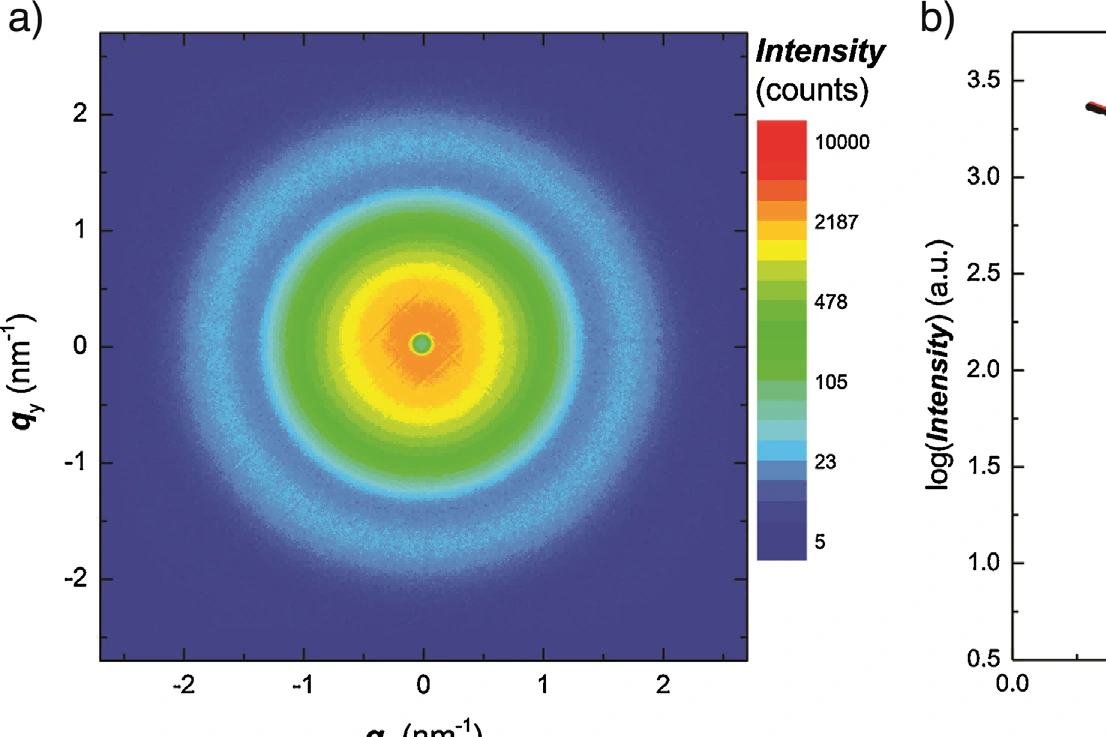

EBSD(後方散乱電子回折)の利点

詳細を見る

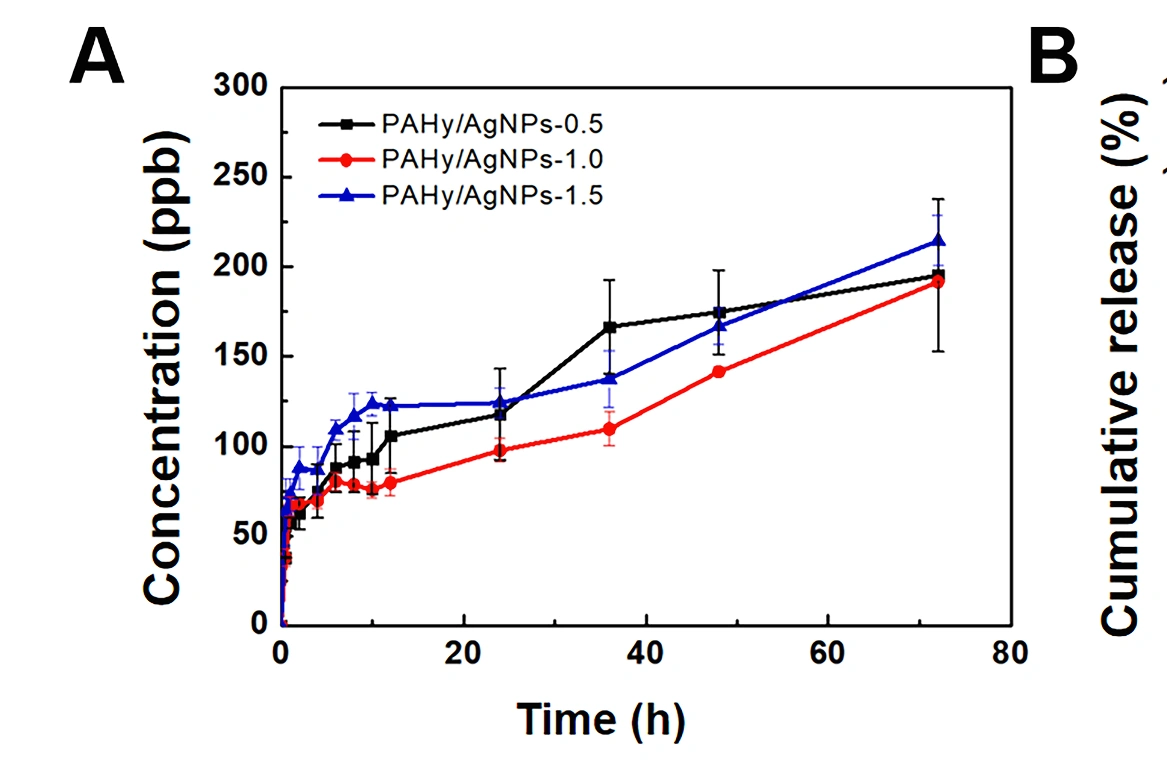

ICP-OES(誘導結合プラズマ発光分光)

詳細を見る

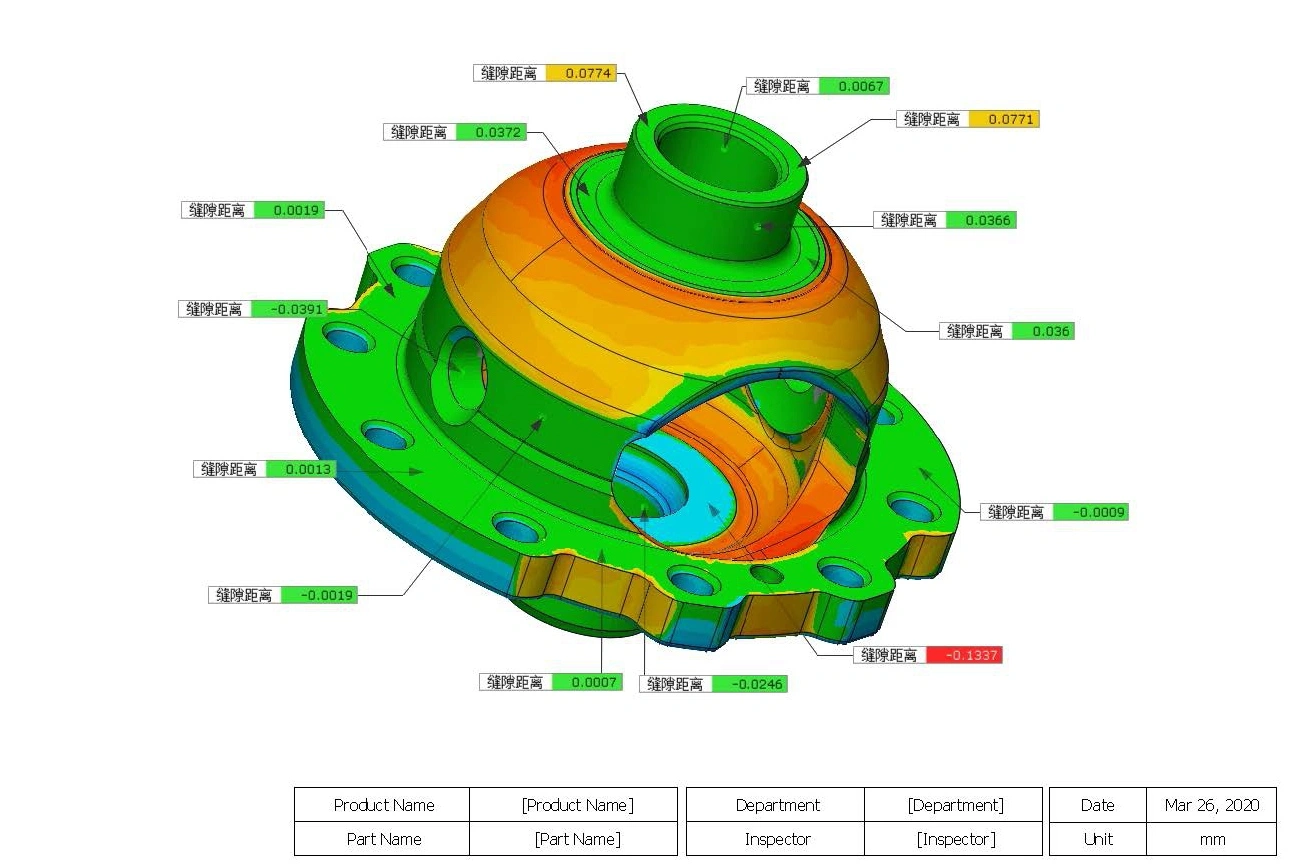

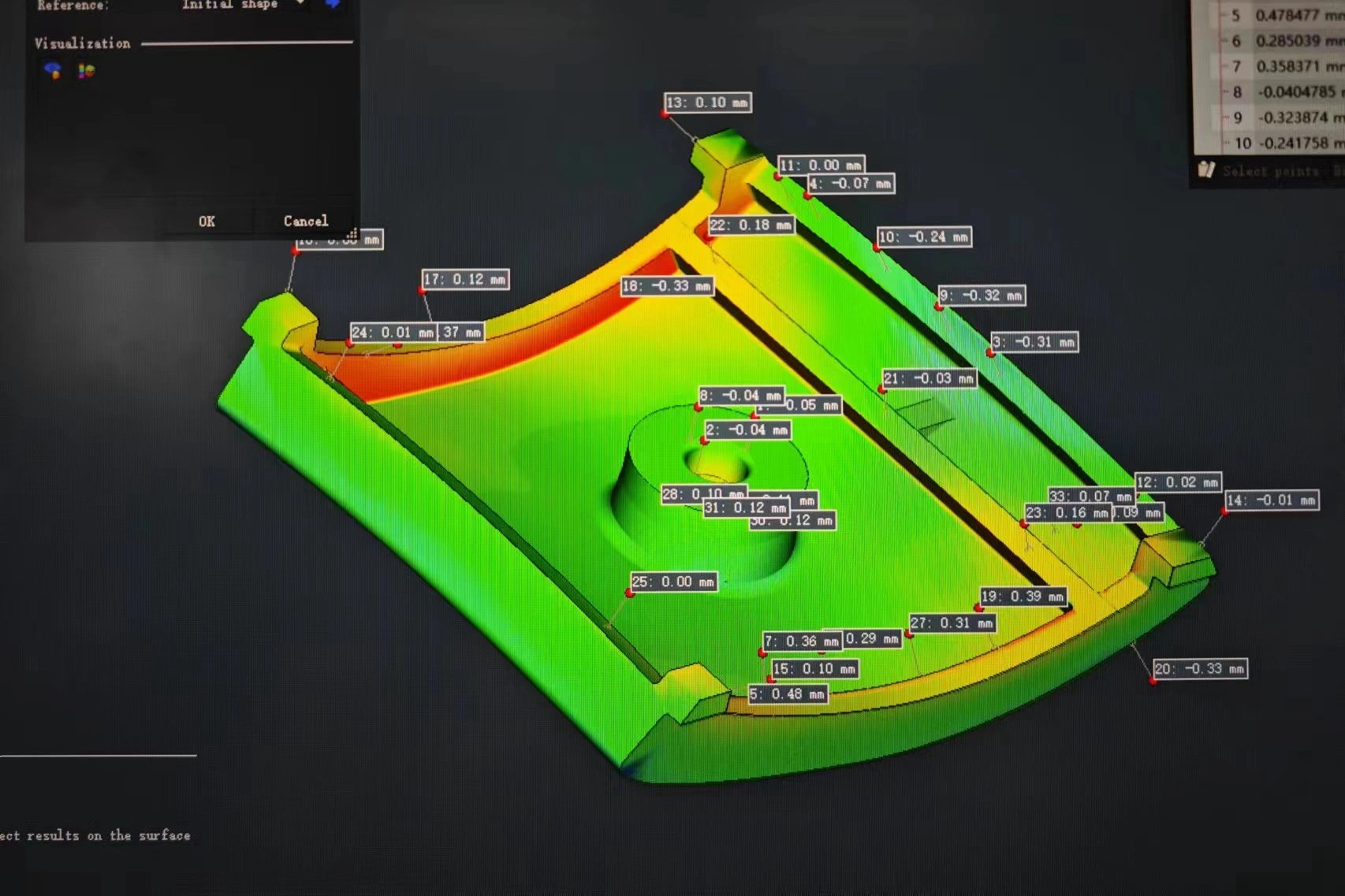

3D スキャナ測定機の基礎知識

詳細を見る

三次元測定機(CMM)

詳細を見る

GDMS(グロー放電質量分析)

詳細を見る

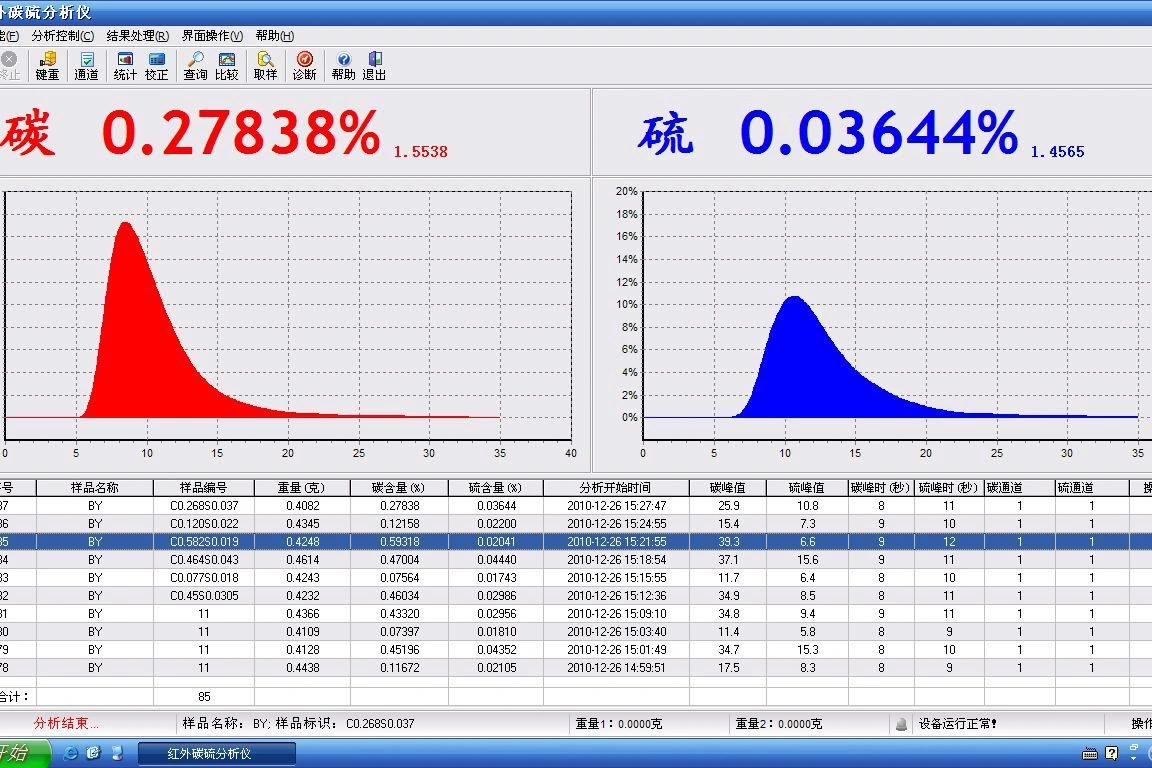

炭硫分析装置

詳細を見る

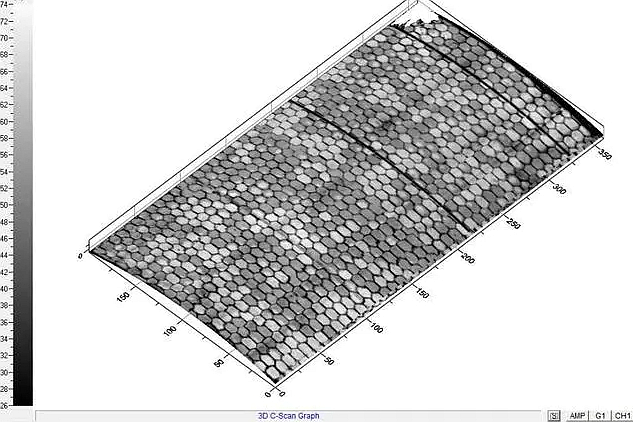

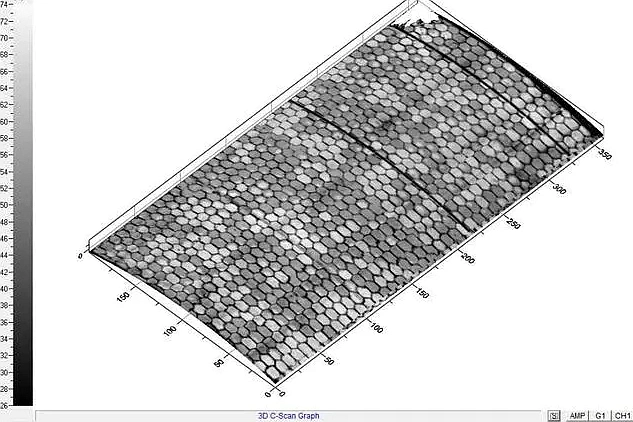

水浸式超音波探傷の必要性

詳細を見る

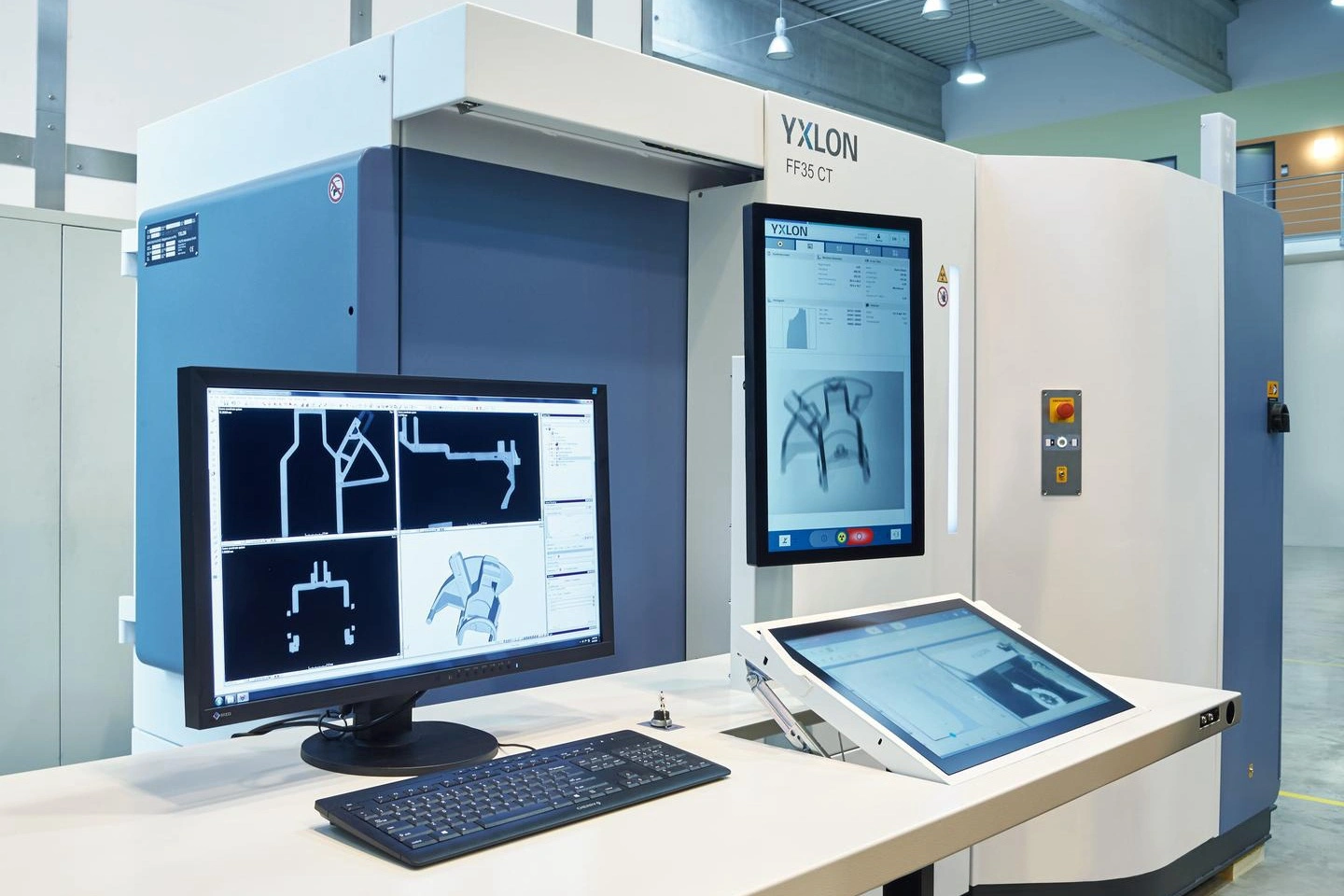

ラインアレイ産業用 CT(GE)の重要性

詳細を見る

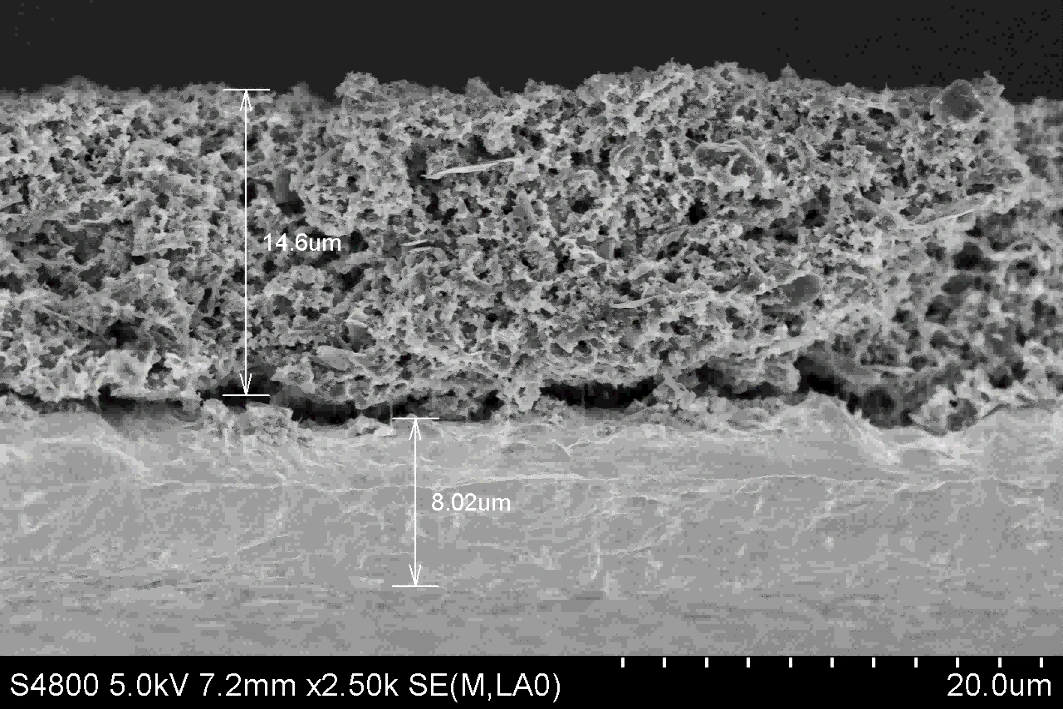

SEM(走査電子顕微鏡)検査

詳細を見る

同時熱分析(STA)の利点

詳細を見る

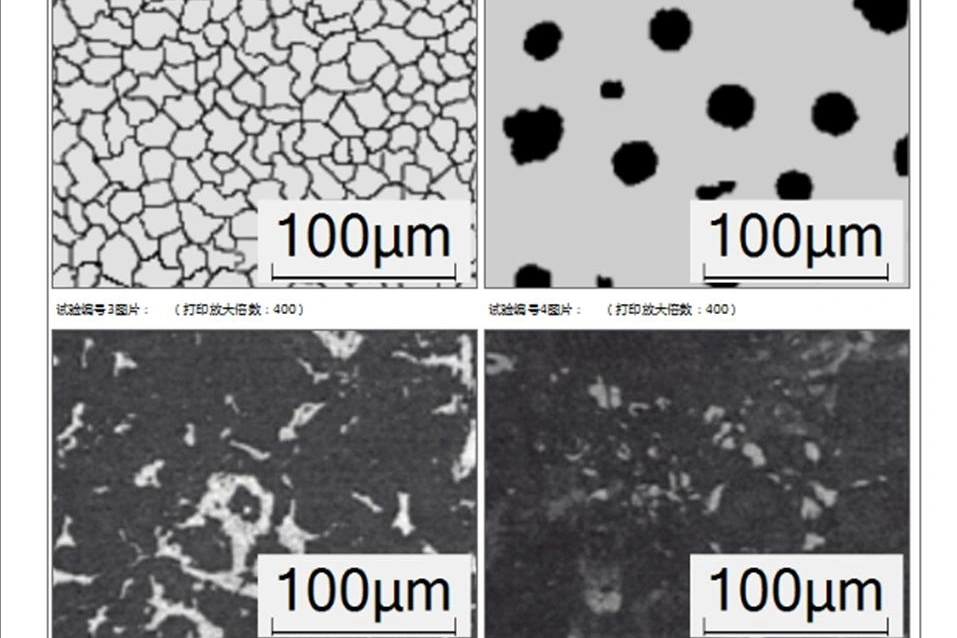

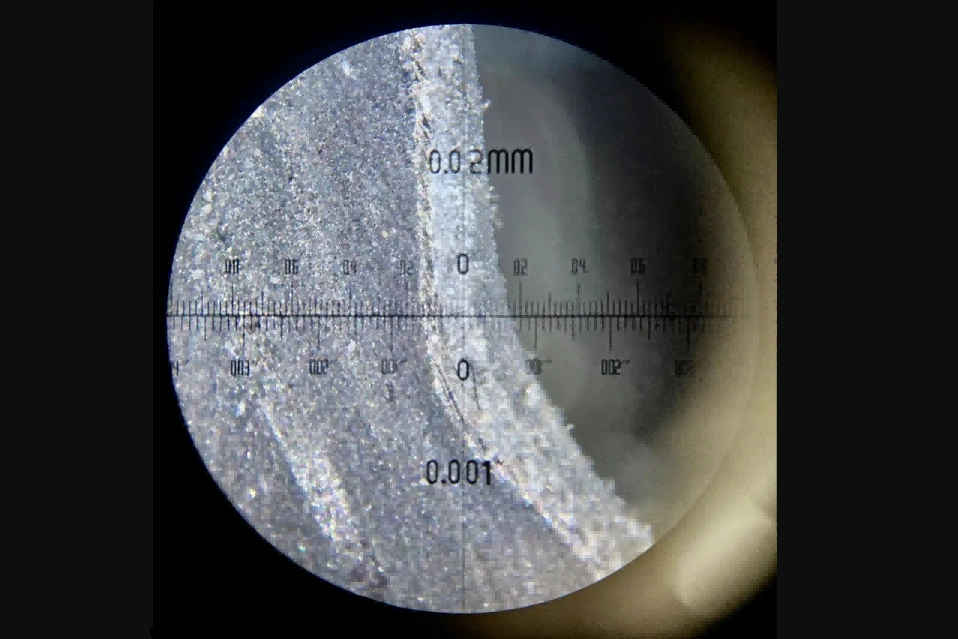

金属組織顕微鏡検査とは

詳細を見る

実体顕微鏡検査

詳細を見る

新技術

詳細を見る

製品ギャラリー

詳細を見る

各種産業

詳細を見る

表面仕上げ

詳細を見る

ポストプロセス

詳細を見る

製造技術

詳細を見る

研究開発・シミュレーション

詳細を見る

製造設備

詳細を見る

検査設備

詳細を見る

3D プリント試作

詳細を見る

よくある質問

詳細を見る

お問い合わせ

本日新しいプロジェクトを開始しましょう