熱間静水圧加圧(HIP)

HIP(Hot Isostatic Pressing)は、超合金部品に高温・等方ガス圧を付与する後処理です。内部ポロシティを除去し、機械特性を向上、疲労特性を強化します。航空宇宙やエネルギー産業の高性能用途に不可欠な、部品の高密度化と健全性を確保します。

熱処理

熱処理は、微細組織を最適化して強度、クリープ抵抗、疲労抵抗を高め、超合金部品の性能を向上させます。結晶粒の改善、鋳造欠陥の除去、残留応力の緩和を実現します。さらに、酸化・腐食抵抗を高め、高温・高応力環境での耐久性を向上。信頼性と長寿命が求められる航空宇宙、発電、石油化学分野で不可欠です。

超合金溶接

超合金溶接は欠陥の修復、複雑部品の接合、摩耗部の復元を可能にし、タービンブレードなど重要部品の寿命を延ばします。高温強度と耐食性を維持したまま強固でシームレスな接合を実現。過酷な条件・高応力下での信頼性が求められる航空宇宙や発電分野で不可欠なプロセスです。

超合金CNC加工

超合金溶接は欠陥の修復、複雑部品の接合、摩耗部の復元を可能にし、タービンブレードなど重要部品の寿命を延ばします。高温強度と耐食性を維持したまま強固でシームレスな接合を実現。過酷な条件と高応力下での信頼性が求められる航空宇宙および発電産業で不可欠なプロセスです。

超合金深穴加工

超合金の深穴加工は、タービンブレードなどの高性能部品に冷却チャネルなどの精密な内部形状を実現します。深穴に対して高い公差を確保し、高温環境での熱管理と効率を向上。航空宇宙やエネルギーなど、過酷条件下での耐久性と運用性能の向上に不可欠です。

放電加工(EDM)

放電加工(EDM)は、超合金に対し熱損傷を与えずに精密で複雑な切削を可能にし、材料健全性を保持します。難削材である超合金を効率的に加工し、工具摩耗を抑え、滑らかな表面仕上げを実現。複雑形状・高性能部品において、極めて高い精度・耐久性・材料特性への影響の少なさが要求される航空宇宙・発電分野で不可欠です。

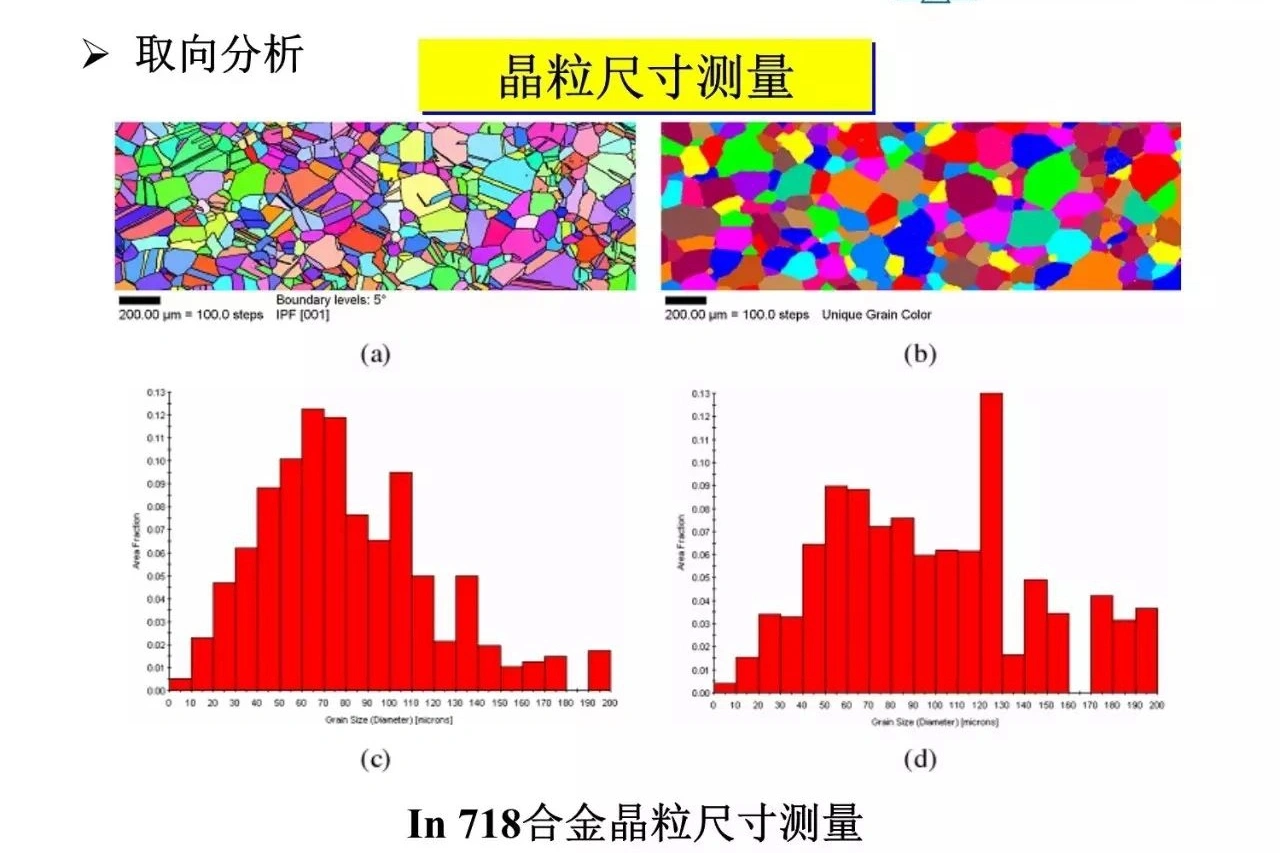

材料試験・解析

材料試験・解析は、欠陥検出、成分検証、機械特性の確認を通じて超合金鋳物の品質と信頼性を確保します。業界規格への適合と潜在的な故障箇所の特定により、製品性能を高めます。鋳造プロセスや材料設計の改善に不可欠な知見を提供し、安全性の向上、寿命延長、生産最適化に貢献します。

本日新しいプロジェクトを開始しましょう