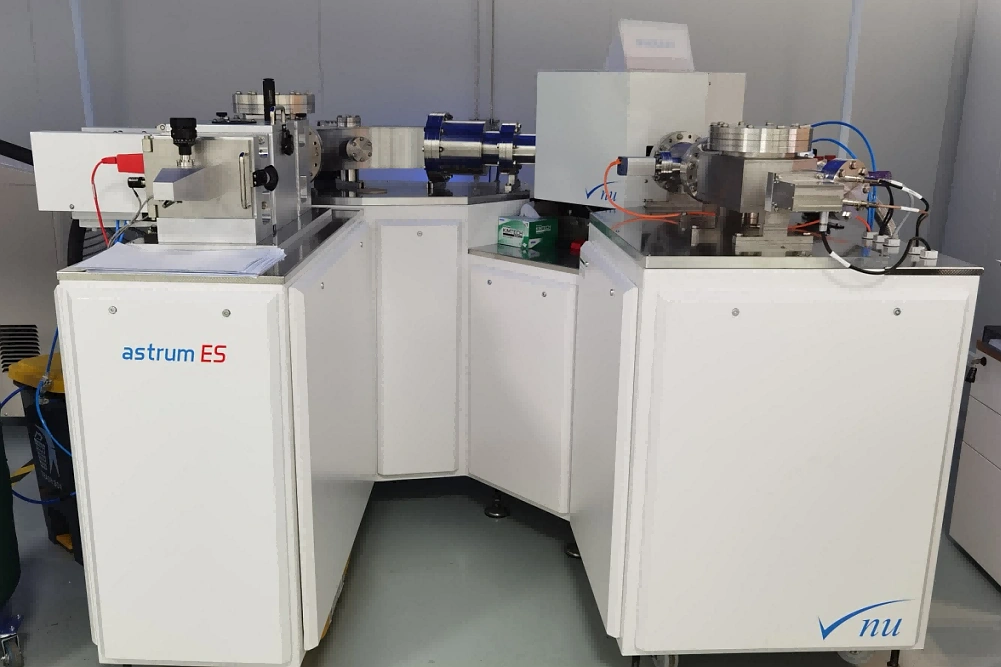

グロー放電質量分析計(GDMS)

グロー放電質量分析計(GDMS)は、主に金属、合金、半導体、セラミックスなどの固体試料の元素組成を測定するために使用される高度な分析装置です。

炭硫分析計(Carbon Sulfur Analyzer)

炭硫分析計は超合金中の炭素および硫黄含有量を測定し、適正な合金組成を担保して脆化や割れなどの欠陥を防止します。合金の純度維持や機械的特性の最適化に不可欠で、航空宇宙やエネルギー分野のタービンブレードなど高性能部品の信頼性確保に重要な役割を果たします。

X 線検査ワークショップ

X 線検査ワークショップでは、超合金鋳物の内部欠陥(割れ、ポロシティ等)を非破壊で検出します。構造健全性の確認や寸法精度の検証を行い、部品に損傷を与えることなく品質管理を支援します。航空宇宙・エネルギー分野のタービンブレードなど高精度部品の信頼性・性能保証に不可欠な工程です。

金属組織顕微鏡観察

金属組織顕微鏡観察では、超合金鋳物部品の微細組織を評価し、割れや介在物などの欠陥、粒径、相組成を特定します。熱処理の有効性を検証し、設計仕様に見合う機械的特性が得られているかを確認します。航空宇宙・エネルギーなどの重要産業における高性能・高耐久部品の製造に不可欠な詳細分析です。

3D スキャナ測定装置

3D スキャナ測定装置は、精密な 3D モデルを作成することで超合金部品の寸法精度と表面品質を確認します。欠陥検出や品質管理、CAD デザインとの整合確認を行い、一貫性を確保します。さらに、詳細モデルを生成してリバースエンジニアリングも支援し、航空宇宙・エネルギー産業における高精度部品の製造に不可欠です。

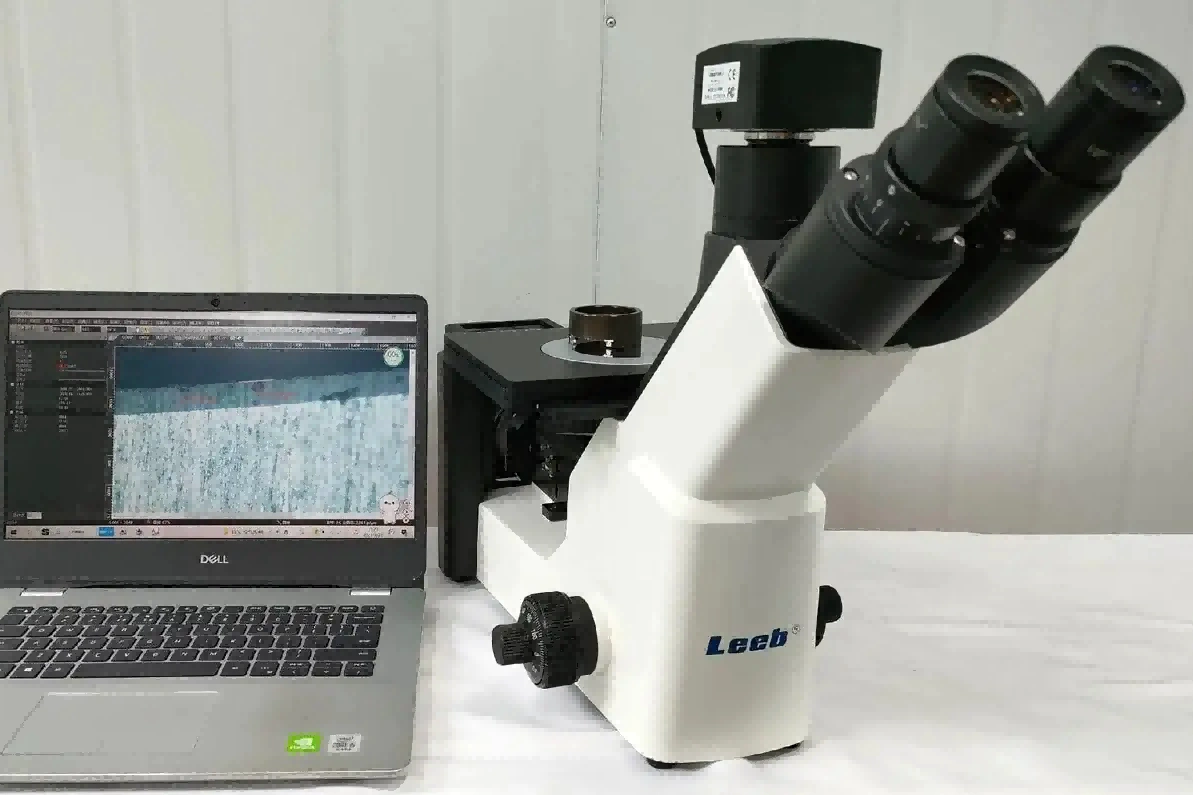

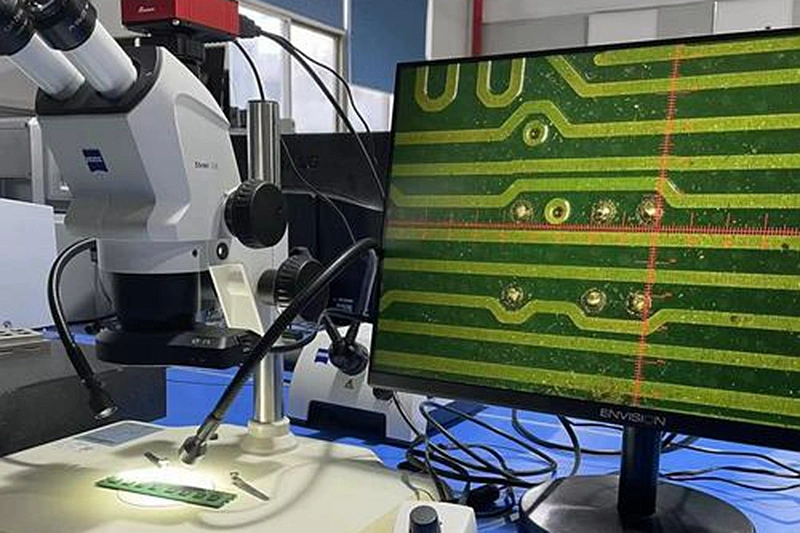

実体顕微鏡

実体顕微鏡は、超合金部品の表面欠陥検出や微細形状の観察、粒構造の可視化を可能にします。非破壊での検査や高精度な寸法測定により、高い品質基準への適合を確認します。航空宇宙・エネルギーなどの厳しい用途で使われる超合金部品の信頼性と性能検証に不可欠なツールです。

走査型電子顕微鏡(SEM)

走査型電子顕微鏡(SEM)は、超合金部品の高分解能イメージングと化学組成分析を提供します。表面欠陥の検出、微細組織の解析、破面観察による破壊メカニズムの特定を行い、超合金コンポーネントの品質・健全性・性能を保証します。精度と信頼性が求められる航空宇宙やエネルギー産業に不可欠な装置です。

電子式常温万能引張試験機

電子式常温万能引張試験機は、超合金部品の引張強さ、降伏強さ、伸び、弾性率を測定します。材料の機械的特性と応力への抵抗性を評価し、剛性・延性・破壊挙動に関する重要データを提供します。これにより、航空宇宙・エネルギー産業の高応力用途に必要な性能基準を満たしていることを確認できます。

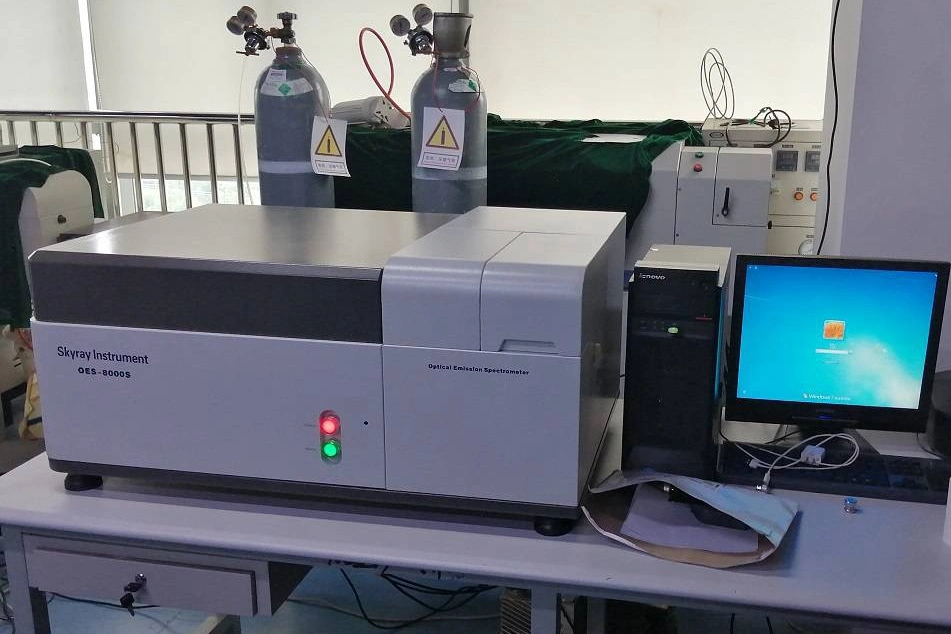

直読分光計(Direct Reading Spectrometer)

直読分光計は、超合金部品の元素組成を迅速・非破壊で分析し、元素の同定と定量を行います。合金グレードの検証、不純物の検出、化学的整合性の確認を通じて品質管理を支援し、航空宇宙やエネルギー産業など高負荷環境で使用される超合金部品の健全性と性能を維持する上で不可欠です。

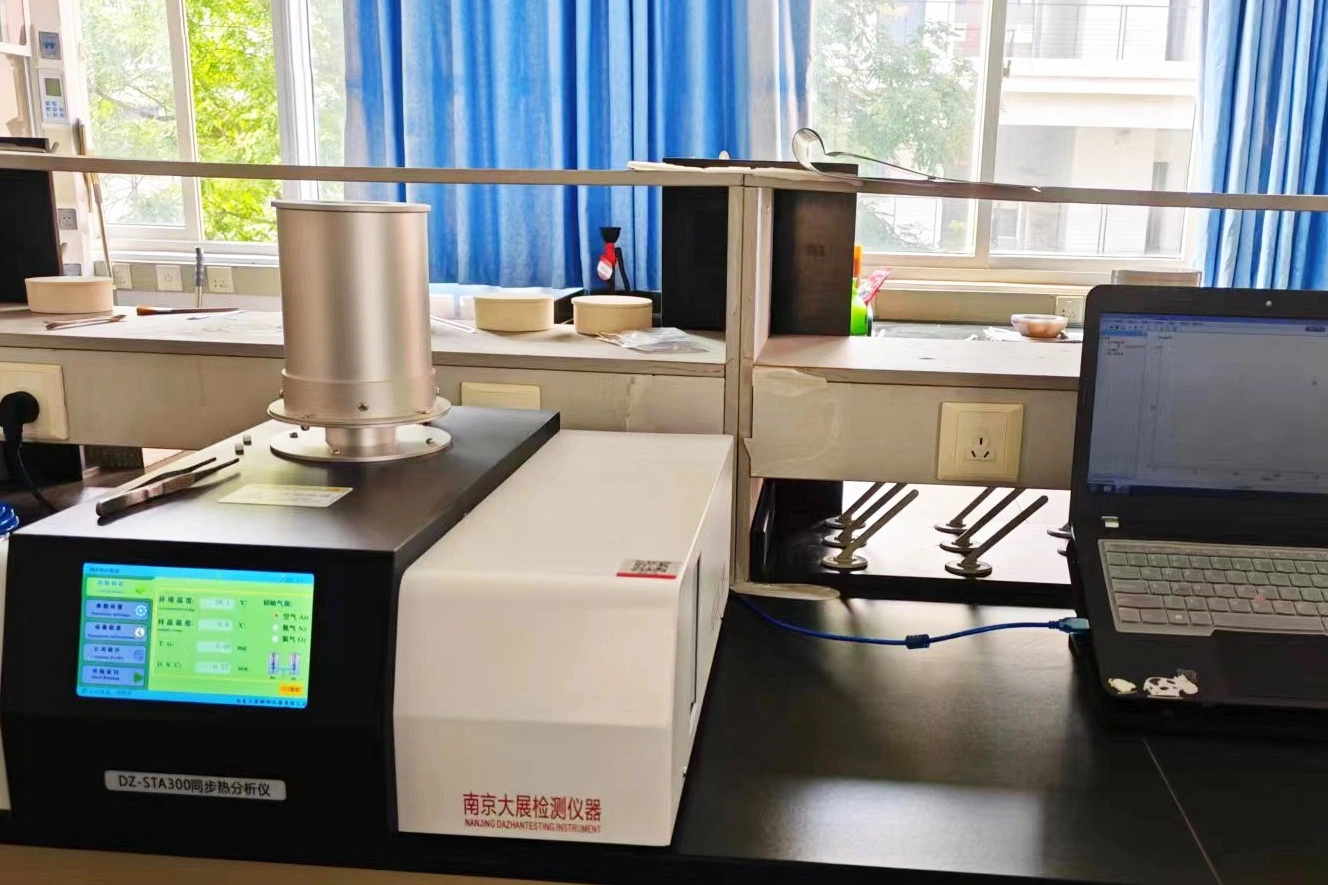

同時熱分析装置(STA)

同時熱分析装置(STA)は、熱安定性、相転移、比熱容量、熱分解、酸化挙動を測定して超合金部品の熱特性を評価します。高温環境下での性能に関する重要な洞察を提供し、耐熱性が不可欠な航空宇宙や発電などの厳しい用途における信頼性と効率を確保します。

動的・静的疲労試験機

動的・静的疲労試験機は、繰返し荷重および静的荷重下での性能を測定し、超合金部品の耐久性を評価します。き裂の発生・進展や応力耐性を解析し、コンポーネントのライフサイクルを予測します。これにより、タービンブレードなどの超合金部品が、航空宇宙やエネルギー産業の高応力環境に耐えうることを保証します。

450KV ラインアレイ産業用 CT(GE)

ラインアレイ産業用 CT は、超合金部品の非破壊検査において高解像度の 3D 画像を提供します。内部欠陥の検出、寸法精度の検証、材料密度の解析、複雑形状の検査を行い、部品の品質・精度・信頼性を保証します。高性能な超合金部品が不可欠な航空宇宙・エネルギー産業にとって重要な装置です。

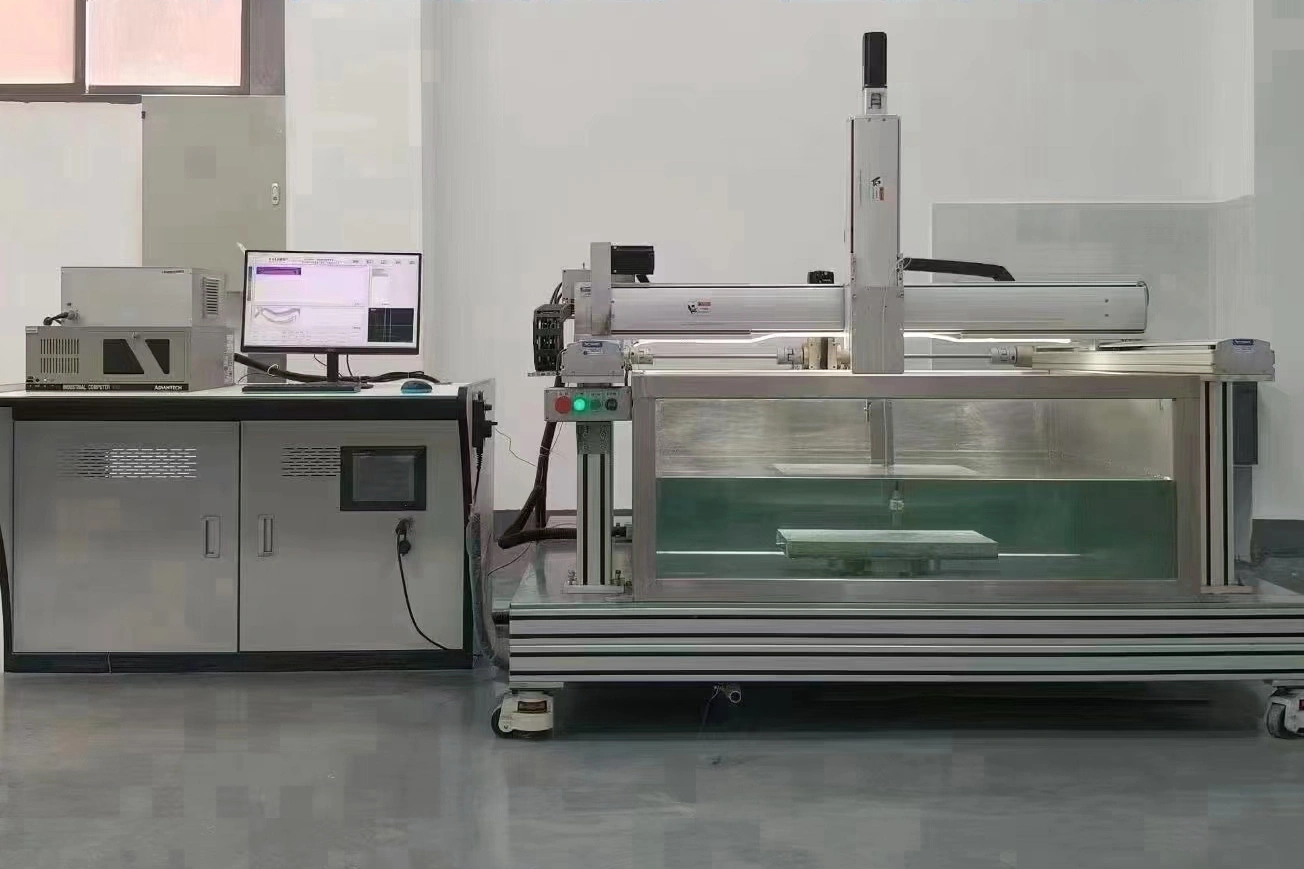

水浸式超音波探傷装置

水浸式超音波探傷装置は、超合金部品の内部欠陥検出、厚み測定、接合品質評価、材料の均質性確認を行います。超音波により非破壊で検査し、構造健全性と設計仕様への適合を保証します。航空宇宙やエネルギーなどの高性能産業における部品の品質と信頼性検証に不可欠な技術です。

表面腐食処理ライン

表面腐食処理ラインは、過酷環境の模擬、保護処理の適用、表面欠陥の顕在化により、超合金部品の耐食性を試験・向上させます。腐食耐性の規格適合を確認し、最適な性能に向けて表面粗さを調整します。航空宇宙やエネルギーなど極限条件で使用される超合金部品に不可欠なプロセスです。

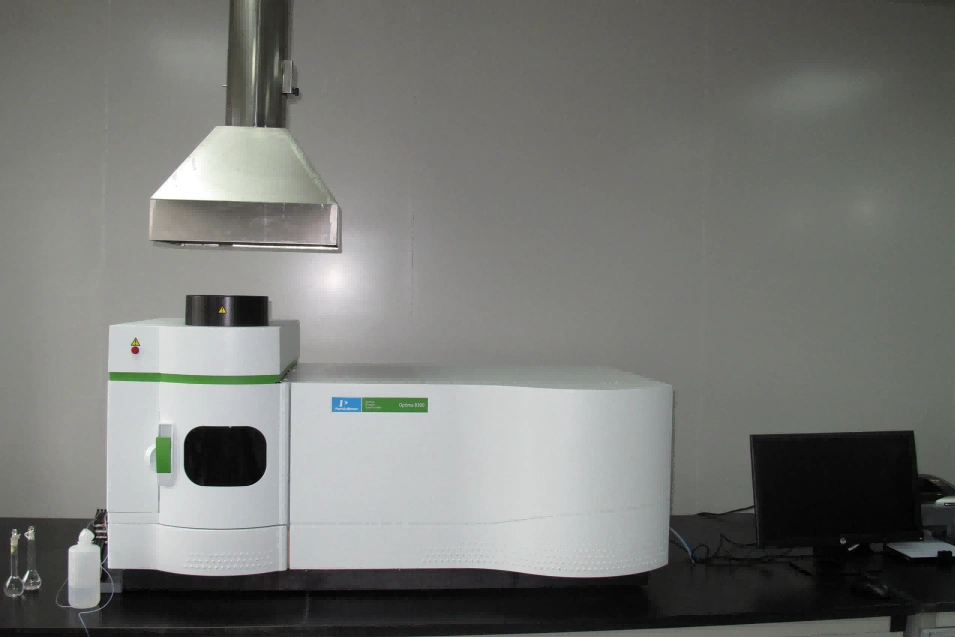

誘導結合プラズマ発光分光分析装置(ICP-OES)

誘導結合プラズマ発光分光分析装置(ICP-OES)は、超合金部品の元素組成を分析し、微量元素や不純物を検出します。合金グレードの検証、品質管理、業界規格への適合確認を行う非破壊の化学分析手法であり、航空宇宙やエネルギーなど高応力環境での化学的健全性と性能維持に不可欠です。

電子後方散乱回折装置(EBSD)

電子後方散乱回折装置(EBSD)は、結晶方位マッピング、粒界特性評価、相の同定、ひずみ・変形解析、故障解析により、超合金部品の微細組織を詳細に評価します。これらの洞察は、航空宇宙やエネルギーなどの高応力環境で求められる機械的性能と信頼性の最適化に寄与します。

熱物性試験プラットフォーム

熱物性試験プラットフォームは、熱伝導率、比熱容量、熱膨張、熱拡散率など、超合金部品の主要な熱特性を測定します。高温安定性も評価し、極端な高温下でも性能と寸法安定性を維持できることを確認します。これらの試験は、航空宇宙やエネルギー分野での超合金の耐久性と信頼性検証に不可欠です。

本日新しいプロジェクトを開始しましょう