材料試験・解析(Material Testing and Analysis)

材料試験・解析サービスは、超合金を含む各種材料について、機械特性、化学成分、微細組織の観点から総合的に評価します。これにより、性能・耐久性・安全性の規格適合を確認し、航空宇宙、エネルギー、石油化学などの高要求分野での信頼性を担保します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

超合金鋳造品における材料試験・解析の利点

材料試験・解析は、欠陥検出、化学成分の検証、機械特性の妥当性確認を通じて、超合金鋳造品の品質と信頼性を保証します。業界規格への適合を担保し、潜在的な故障要因を特定。安全性の向上、寿命の延長、製造プロセスと材料設計の最適化に貢献します。

超合金部品はいつ材料試験・解析が必要?

初期生産段階、後処理(HIP・熱処理など)後、出荷前の品質保証で必須です。高応力環境に投入する前の機械・化学・性能の適合確認、補修後の再評価、経年劣化の評価、故障解析による設計フィードバックなどにも実施し、耐久性と安全性を高めます。

Newayで提供可能な後処理

Newayは高温合金部品に対し、HIP、熱処理、超合金溶接、遮熱コーティング(TBC)、材料試験・解析、超合金CNC加工、深穴加工、放電加工(EDM)などを包括提供。機械特性・精度・耐久性を最適化し、航空宇宙・石油化学・産業用途の要件を満たします。

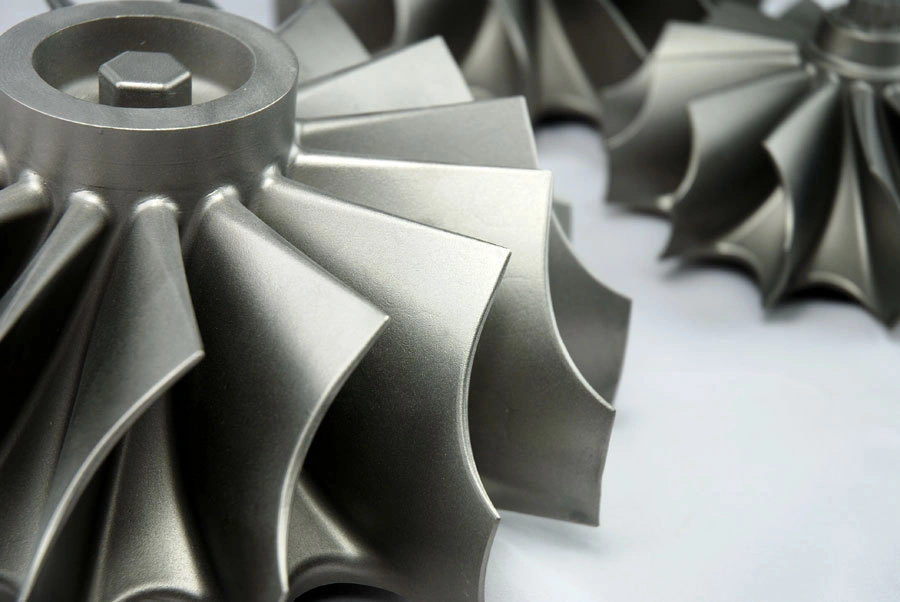

カスタム超合金部品の製造について

Newayは高性能が求められる分野向けに、カスタム超合金部品を製造しています。精密鋳造、鍛造、粉末冶金などの先端技術で、タービンブレード、ディスク、インペラなどの重要部品を提供。優れた強度、耐熱性、耐久性により、航空宇宙・エネルギー・各種産業の過酷条件下で性能を発揮します。

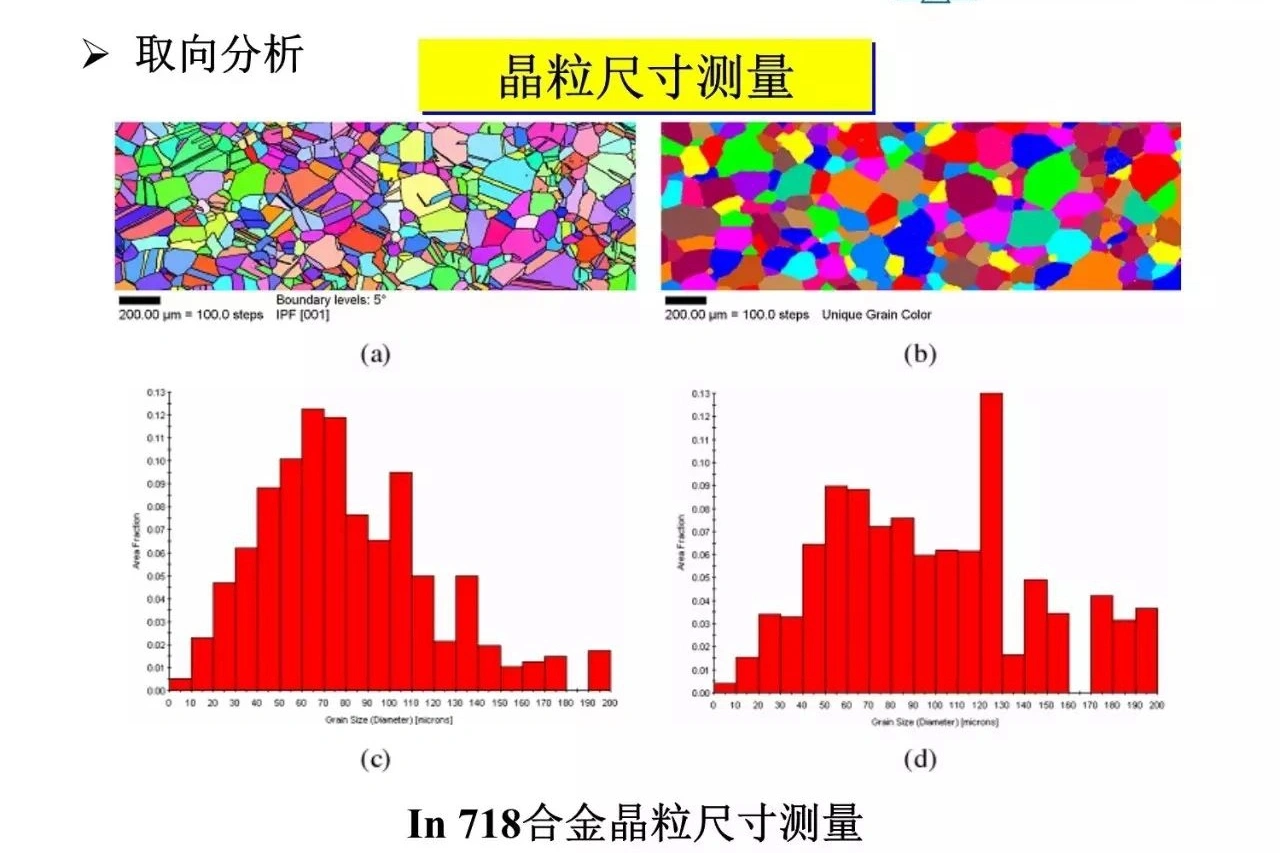

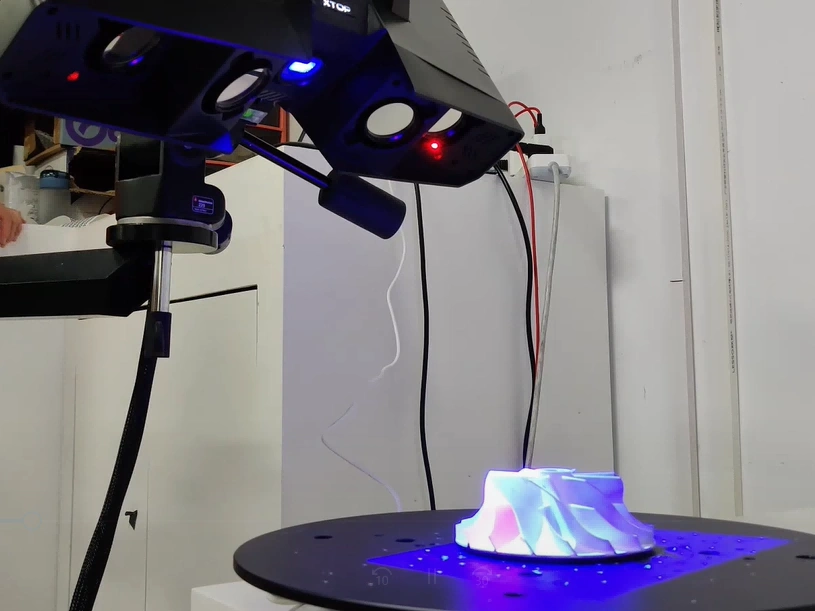

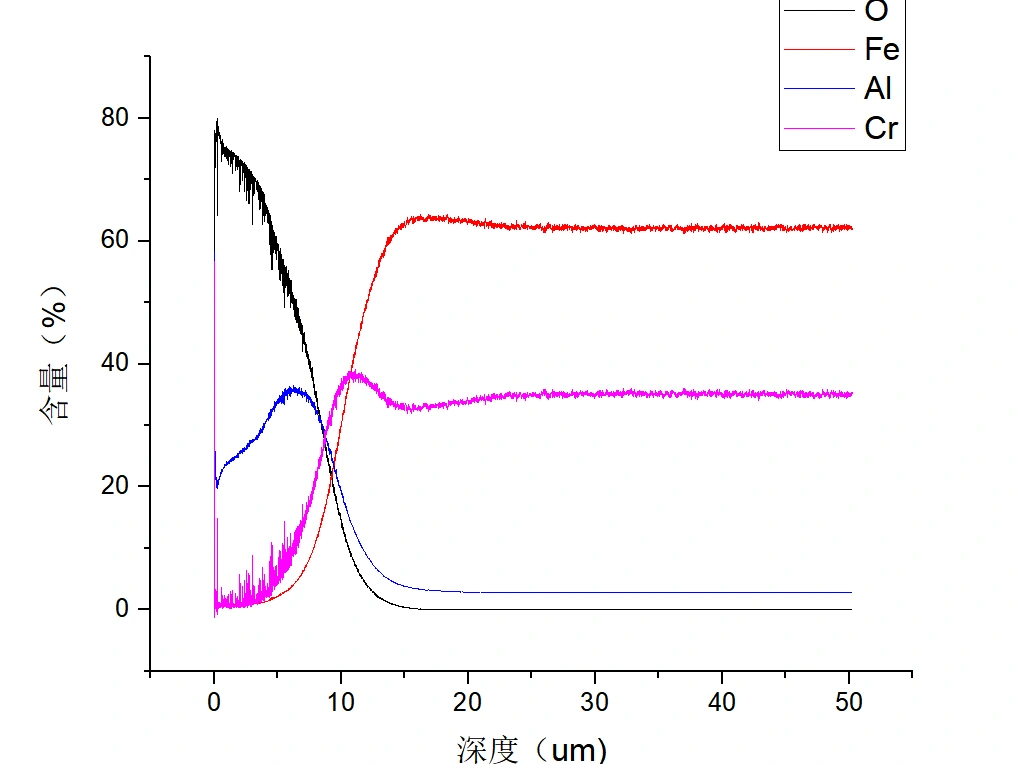

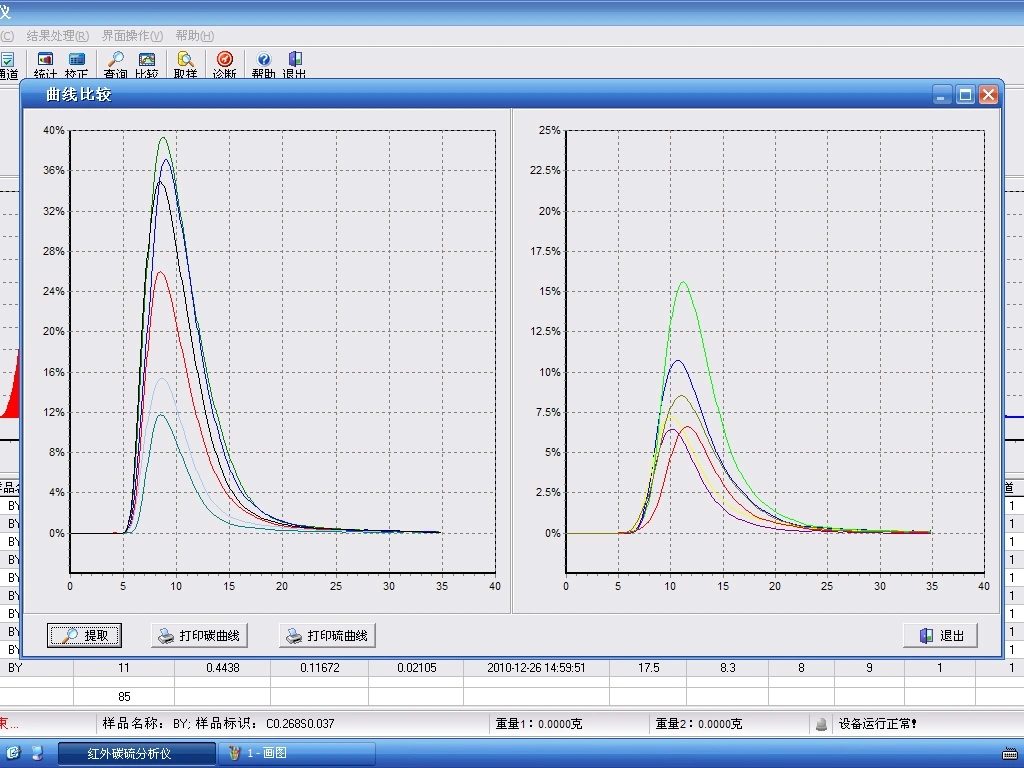

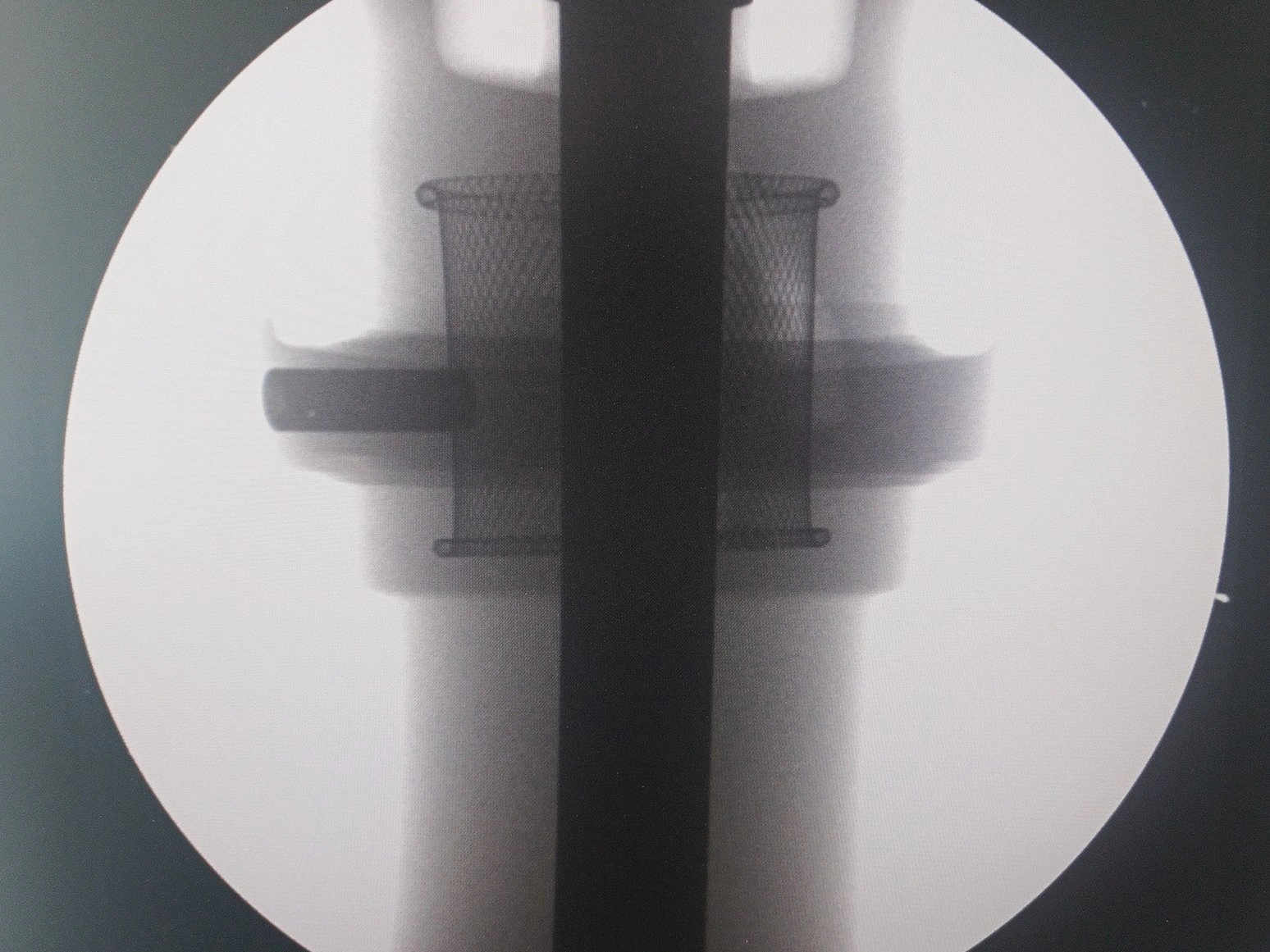

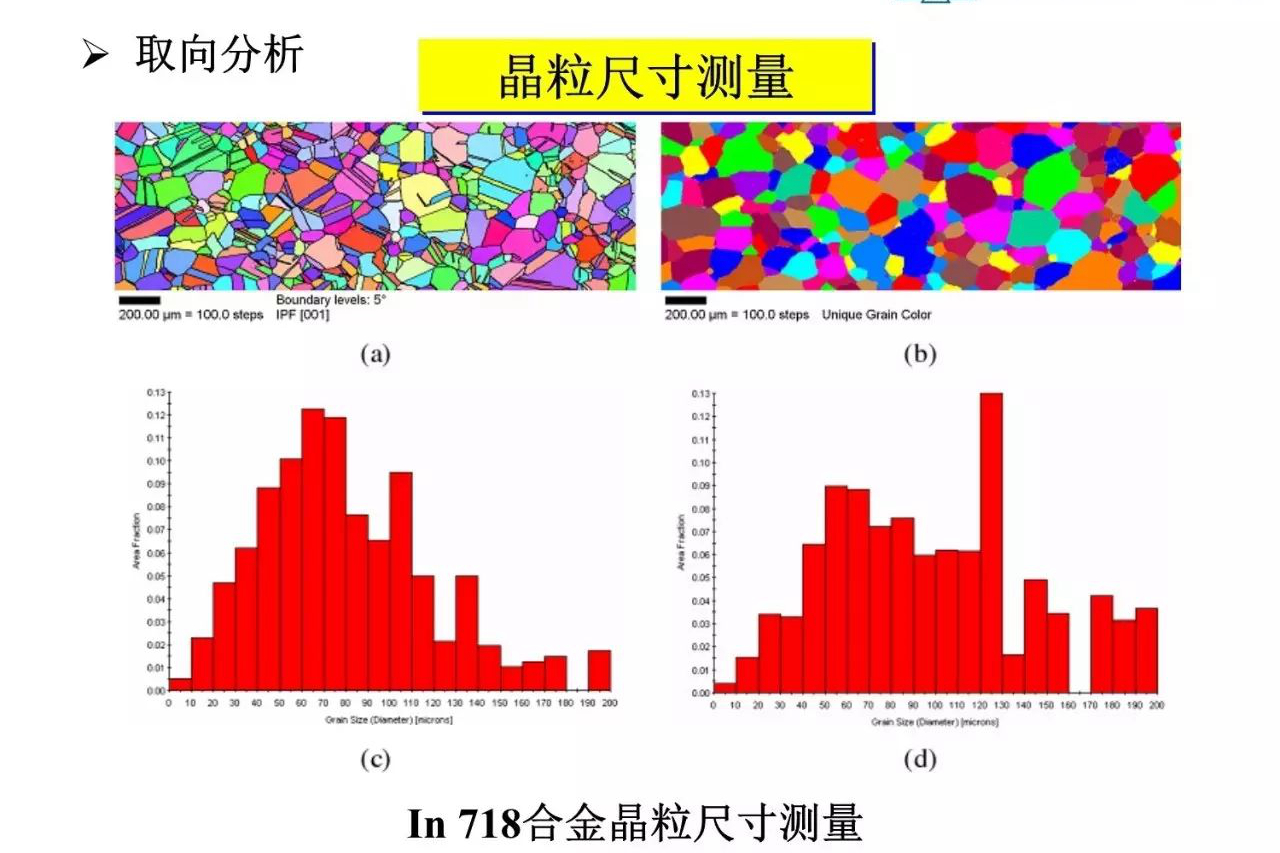

材料試験・解析 設備/ケース ギャラリー

Newayが実施する代表的な試験・解析例:

タービンブレード:耐熱性・耐久性評価(航空・発電)/燃焼室:熱疲労・構造健全性評価/ノズルリング:耐食・摩耗解析(マリン・エネルギー)/パイプライン:耐食性評価(石油・ガス)/タービンディスク:疲労・機械特性評価。

本日新しいプロジェクトを開始しましょう