超合金鋳造へのEDMの利点

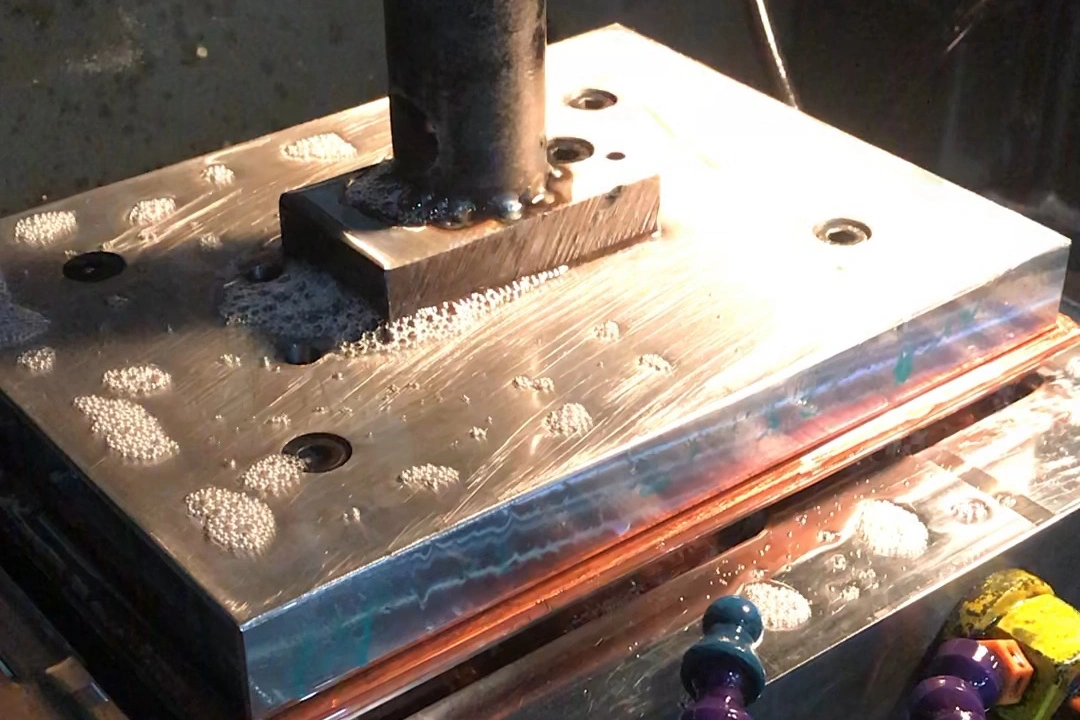

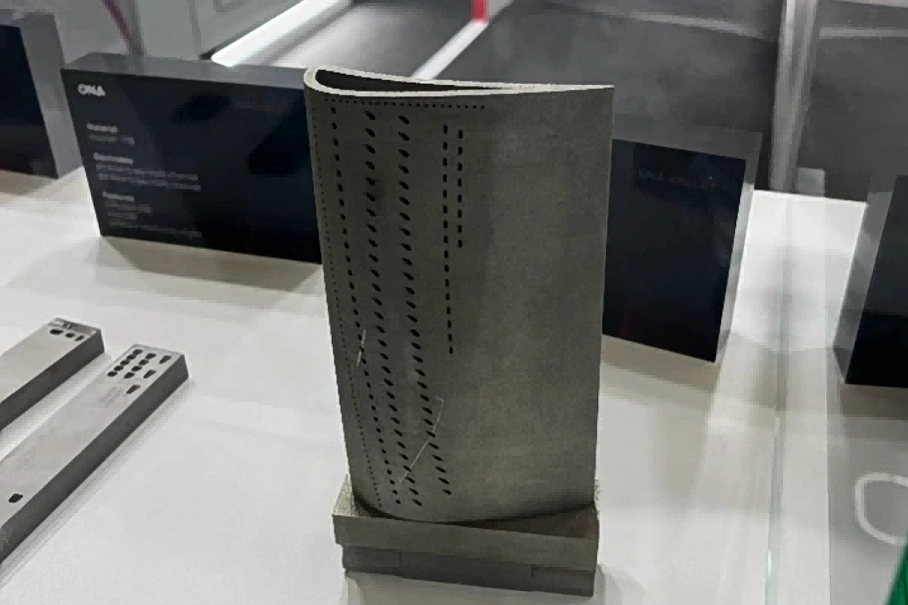

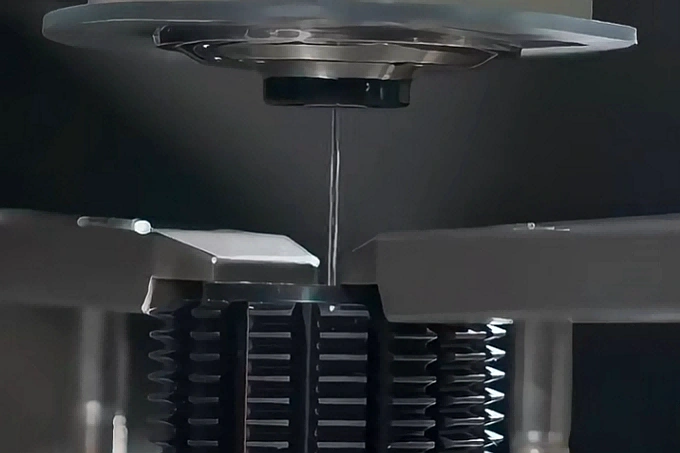

放電加工(EDM)は、超合金鋳造品の複雑形状や微細形状を高精度で創成でき、従来加工では困難な形状にも対応します。熱影響を最小化し、材料の健全性を維持し、硬質・脆性合金にも有効です。航空宇宙・エネルギー用途に適し、優れた表面品質で高精度部品を実現します。

超合金部品はいつEDMサービスを必要とするか?

複雑形状、厳密公差、複雑な内部形状が求められる場合、超合金部品には放電加工(EDM)が必要です。タービンブレードの冷却チャネルなど到達困難部の加工や、微細穴・シャープなエッジの形成に不可欠で、航空宇宙、エネルギー、医療向け部品に適用されます。機械的応力を与えず高精度を実現することが、高性能用途で重要です。

Newayで利用可能な後処理

Newayは高温合金部品向けに、HIP(熱間静水圧プレス)、熱処理、超合金溶接、遮熱コーティング(TBC)、材料試験・解析、超合金CNC加工、深穴加工、放電加工(EDM)など包括的な後処理サービスを提供します。これらにより、機械特性、精度、耐久性を最適化し、航空宇宙、石油化学、産業用途に適合します。

カスタム超合金部品の製造

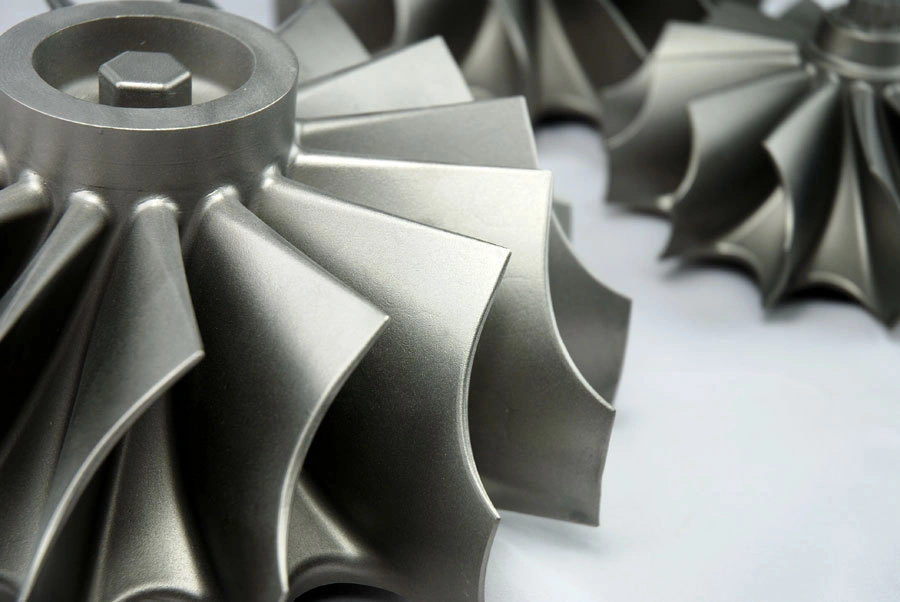

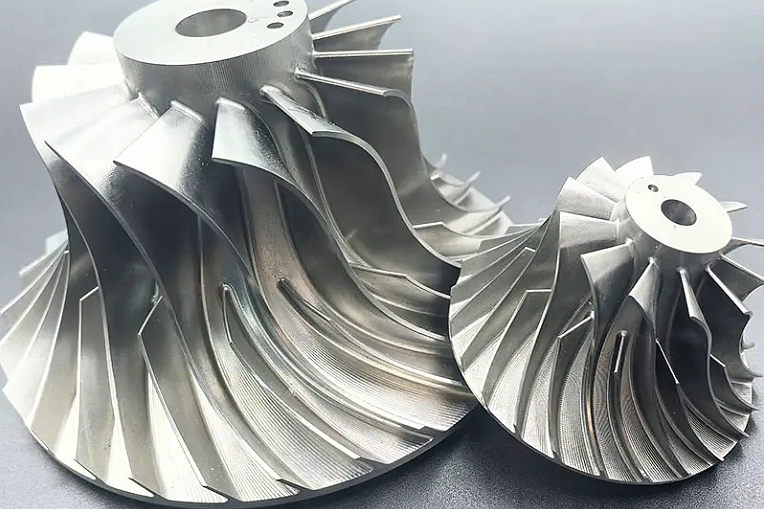

Newayは、タービンブレード、ディスク、インペラなどの高性能部品を含むカスタム超合金部品製造を提供します。鋳造・鍛造・粉末冶金などの先端技術により、優れた耐熱性・強度・耐久性を確保。航空宇宙、エネルギー、防衛産業向けに、過酷環境で卓越した性能を発揮する信頼性の高いコンポーネントを提供します。

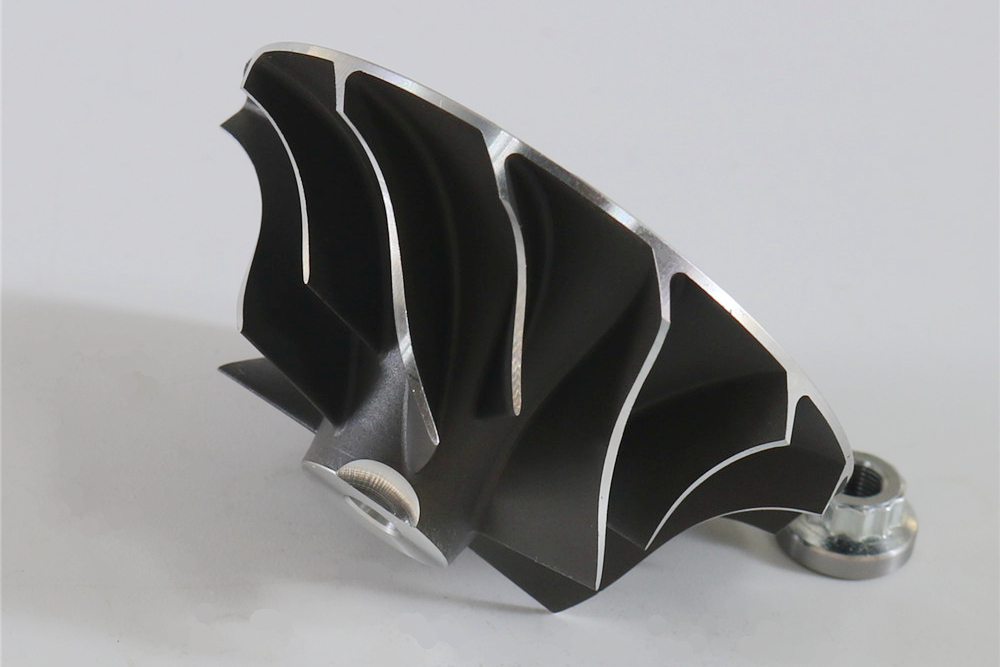

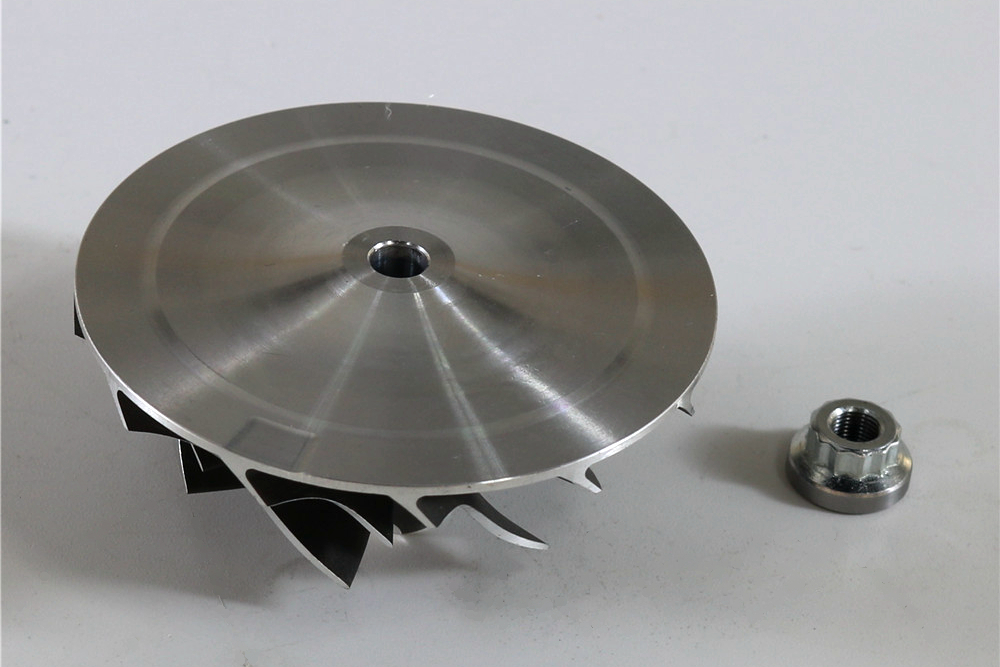

放電加工(EDM)部品ギャラリー

Newayでは、航空宇宙および発電分野向けに、タービンブレード、タービンディスク、燃焼室部品など、EDMを用いた多様な部品を製作しています。さらに、石油・ガス産業向けの精密バルブ部品、ノズルリング、高圧ポンプ部品、舶用インペラや排気システムなど、厳密公差と複雑形状が要求される部品にも対応しています。

本日新しいプロジェクトを開始しましょう