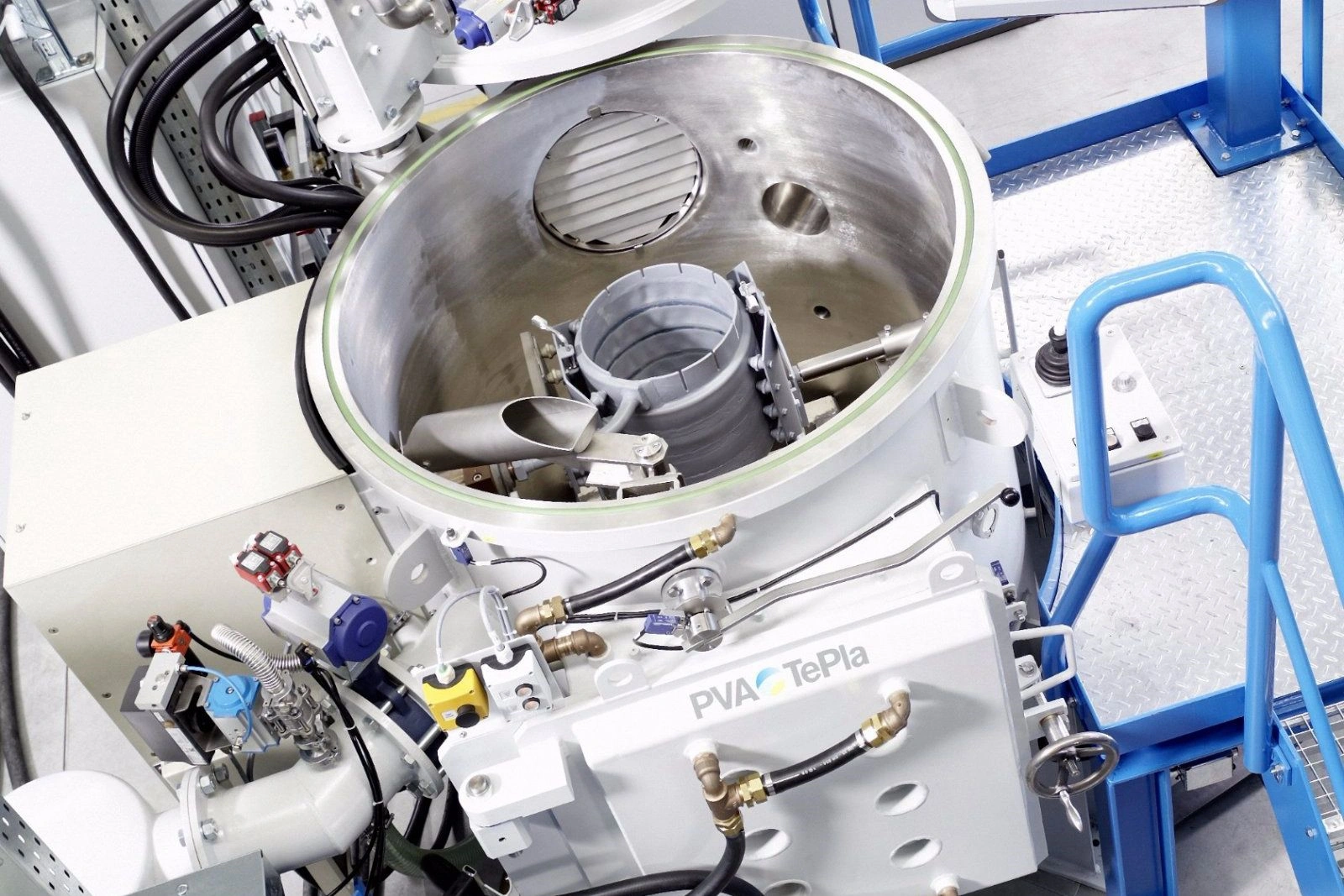

真空誘導溶解炉(VIM)

真空誘導溶解(VIM)炉は、特に航空宇宙、発電、化学プロセス分野での高温合金部品製造において重要な役割を果たします。制御された環境下で超合金やその他の高温材料を精密に溶解・合金化します。VIM プロセスにより、優れた機械的特性、高純度、耐酸化・耐食性を備えた材料が得られます。

真空誘導注湯炉

真空誘導注湯炉は、高温合金を真空中で溶解して汚染と酸化を防ぎ、合金純度を確保します。溶湯流れを精密に制御し、欠陥の少ない複雑形状の鋳造を可能にします。等軸・定向・単結晶など一貫した微細組織を実現し、航空宇宙・エネルギー分野のタービンブレード等の高性能部品製造に不可欠です。

自動ワックスプレス

自動ワックスプレスは、高温合金部品の精密鋳造で使用するワックスパターンを高精度・高再現性で成形します。寸法精度・表面品質・再現性を確保し、タービンブレードのような複雑部品の量産における効率と生産性を高めます。

自動シェルライン

自動シェルラインは、投資鋳造でワックスパターンの周囲にセラミックシェルを自動生成します。均一なコーティング、効率向上、品質一貫性を実現し、タービンブレードなどの高温合金部品に最適です。自動化により欠陥が減少し、航空宇宙・エネルギー分野の高性能・複雑部品の生産を支援します。

自動脱ろうケトル

自動脱ろうケトルは、投資鋳造でセラミックモールドからワックスを除去し、高温合金部品の鋳造に適した清浄な空洞を形成します。モールドの健全性を保持し、欠陥を低減し、大量生産で安定した効率的な脱ろうを実現します。さらにワックスをリサイクルして材料効率を高め、タービンブレードやインペラ等の製造を支援します。

自動中子除去ケトル

鋳造後に自動中子除去ケトルでセラミック中子を除去し、タービンブレードなどの高温合金鋳物内部をクリーンにします。部品の健全性を保ち、欠陥を最小化し、安定した自動運転で生産性と品質管理を向上させます。航空宇宙・エネルギー分野の高性能・複雑部品の製造に不可欠です。

チタン合金鋳造設備

チタン合金鋳造設備は、汚染を防ぐ制御環境でチタン合金を溶解・鋳造します。正確な温度制御、精密な金型充填、欠陥のない複雑形状鋳造を実現。反応性の高いチタンに適合し、優れた機械特性をもつ高性能部品を航空宇宙・医療・エネルギー分野向けに生産します。

100kg 等軸晶炉

等軸晶炉は超合金を溶解し、凝固を制御して等軸粒組織を形成し、靭性や耐疲労性を向上させます。精密な温度管理、合金組成の維持、ポロシティなどの欠陥低減を実現。航空宇宙・発電分野で使用されるタービンブレードなどの高性能部品に必須のプロセスです。

単結晶炉

単結晶炉は超合金を溶解・鋳造し、粒界のない結晶構造を形成するための凝固制御を行います。精密な温度管理と定向凝固により、クリープ耐性や疲労寿命を向上させた高性能部品を製造。航空宇宙・エネルギー用途のタービンブレードなど、複雑で高信頼な超合金部品の製造に不可欠です。

静電不純物除去システム

静電不純物除去システムは、静電力で鋳造環境から微細粒子汚染物質を除去し、モールド清浄度と合金純度を確保します。鋳造欠陥を低減し、表面仕上げを改善して超合金部品の全体品質を向上。航空宇宙・エネルギー分野で使用されるタービンブレード等の無欠陥・高性能部品製造に不可欠です。

高真空ダイナミックジャケット設備

高真空ダイナミックジャケット設備は、真空環境を構築しつつ温度を調整して超合金の鋳造を行います。合金純度を確保し、酸化を防止し、ポロシティや亀裂などの欠陥を最小化。タービンブレードのような複雑・高品質な超合金部品を、寸法精度と最適機械特性で製造する上で重要です。

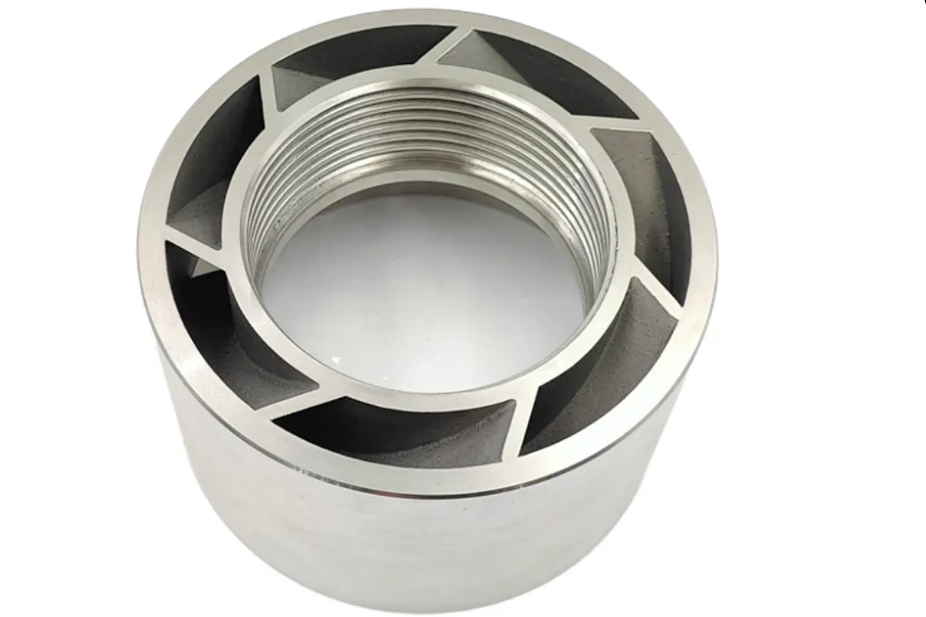

直径 300mm 熱間静水圧プレス(HIP)炉

HIP 炉は高圧・高温を用いてポロシティを除去し、欠陥を修復し、超合金鋳物の微細組織を最適化します。強度・耐疲労性などの機械特性を高め、より耐久・高信頼な部品を実現します。航空宇宙・エネルギー分野のタービンブレード等の高性能部品製造に不可欠です。

100kg/250kg アルゴン雰囲気噴霧粉砕炉

アルゴン噴霧粉砕炉は超合金を溶解し、アルゴンガスで噴霧して微細で球状の粉末粒子を生成します。汚染を防ぎ、粒径を精密制御し、3D プリントや粉末冶金などの先進製造向け高品質粉末を供給します。航空宇宙・エネルギー分野のタービンブレード等の高性能超合金部品製造に不可欠です。

真空熱処理炉

真空熱処理炉は、超合金部品の応力除去、機械特性向上、酸化防止により微細組織を整えます。真空環境で精密な加熱・冷却制御を行い、合金の純度と組織の一貫性を確保。強度・耐久性・高温性能を高め、航空宇宙・エネルギー用途のタービンブレード等の製造に不可欠です。

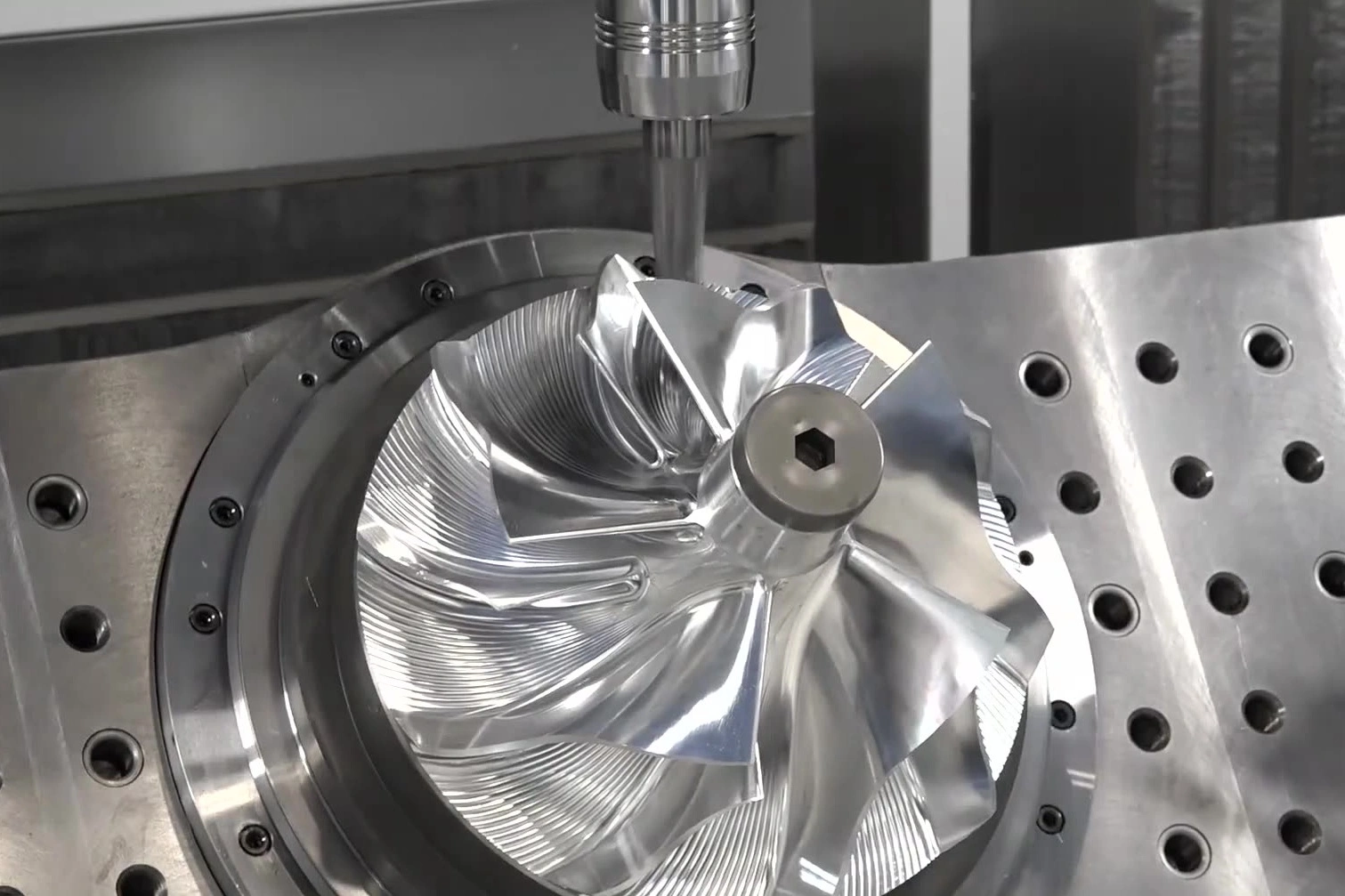

5 軸 CNC マシニングセンタ

5 軸 CNC マシニングセンタは、超合金鋳物の後加工で高精度・高効率・高い柔軟性を提供します。少ない段取りで複雑形状を加工し、表面仕上げを改善し、リードタイムを短縮。多軸動作により難到達部へのアクセス性が向上し、厳しい公差と一貫した品質を確保します。

本日新しいプロジェクトを開始しましょう