超合金部品におけるCNC加工の利点

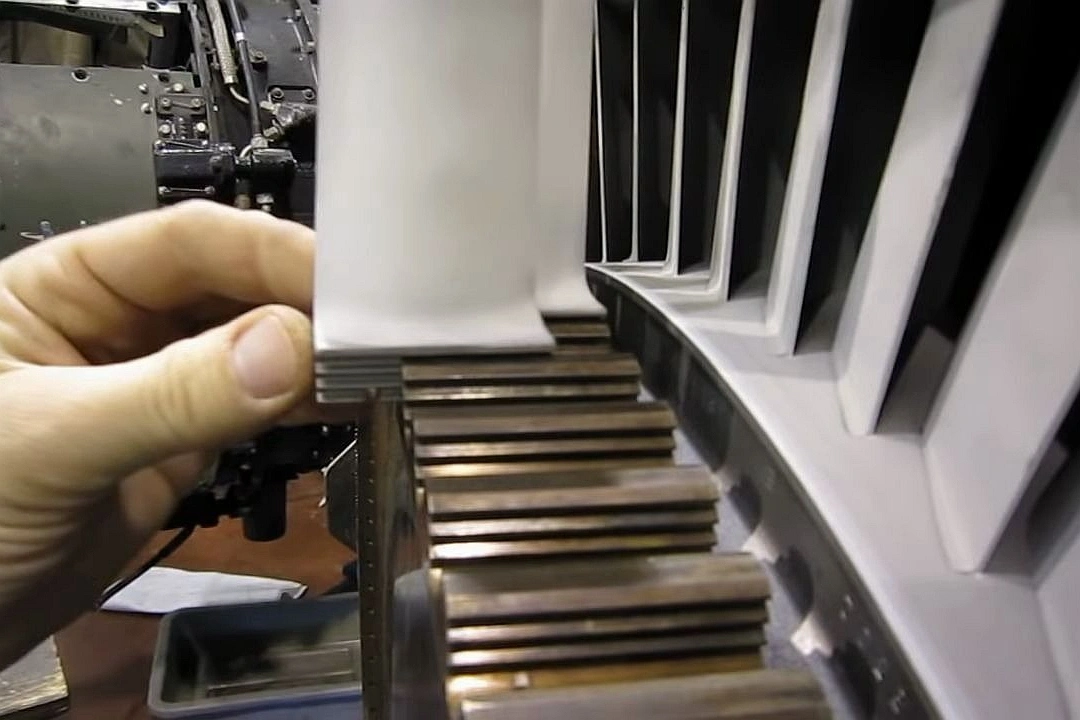

CNC加工は、厳密な公差管理、高い再現性を備え、重要産業で用いられる超合金部品に不可欠です。複雑形状や高品質な表面仕上げ、材料ロスの最小化を実現し、効率向上とリードタイム短縮に寄与します。高強度超合金の機械的特性を維持しながら、航空宇宙、エネルギー、自動車用途に最適なソリューションを提供します。

超合金部品がCNC加工を必要とするのはいつか?

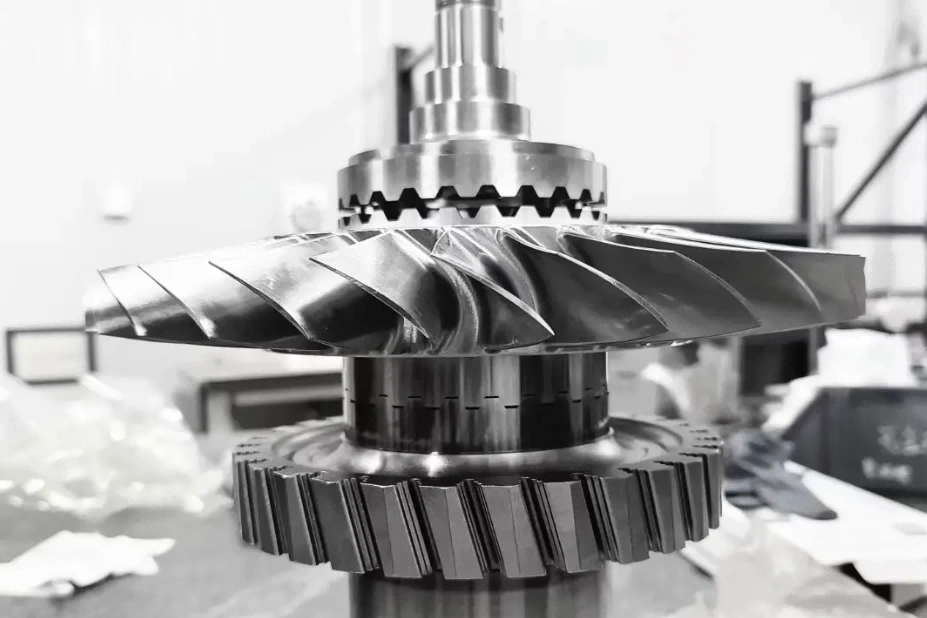

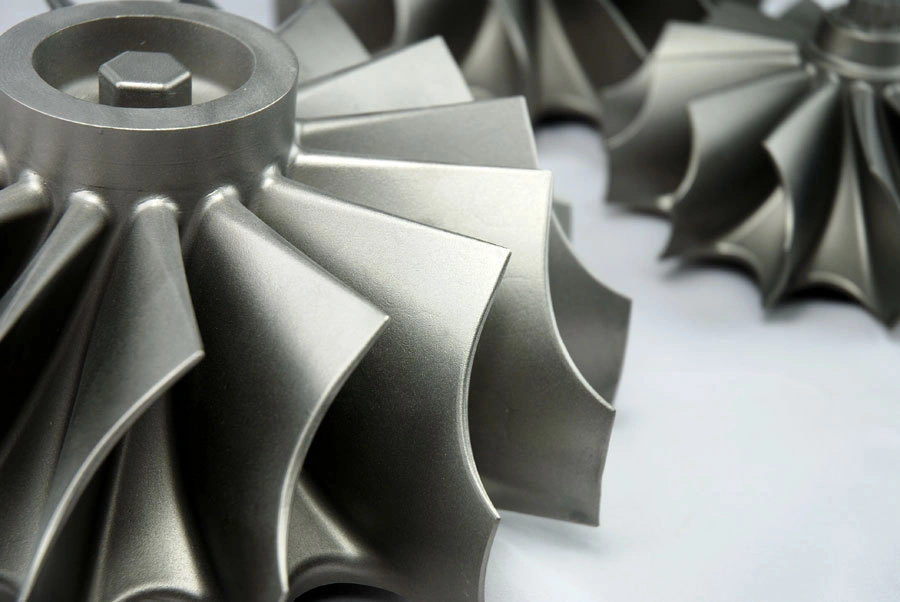

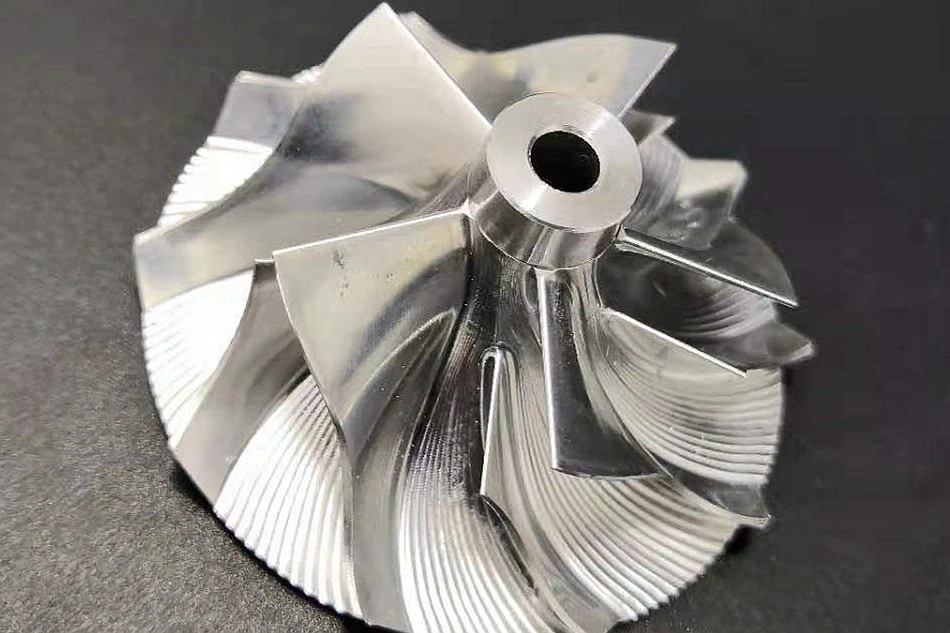

厳密な寸法精度や複雑形状が必要な場合、超合金部品にはCNC加工が不可欠です。タービンブレード、インペラー、バルブ部品などで高精度な公差・表面を実現します。鋳造・鍛造後の仕上げ、コーティング前処理、航空宇宙・エネルギー・産業用途におけるカスタム化にも有効です。

Newayで提供するその他の後処理

Newayは、高温合金部品に対し、HIP(熱間静水圧プレス)、熱処理、超合金溶接、遮熱コーティング(TBC)、材料試験・分析、超合金CNC加工、深穴加工、放電加工(EDM)などの包括的な後処理を提供します。これらにより、機械特性・精度・耐久性を最適化し、航空宇宙、石油化学、産業用途の要求に応えます。

カスタム超合金部品の製造

Newayは、鋳造・鍛造・粉末冶金などの先進プロセスを用いて、タービンブレード、ディスク、インペラーなどの高性能超合金部品を製造します。航空宇宙、エネルギー、防衛などの産業に対し、優れた耐熱性・強度・耐久性を備えた信頼性の高いソリューションを提供し、厳格なエンジニアリング要件を満たします。

超合金CNC加工部品ギャラリー

当社が製作した超合金CNC加工部品には、航空宇宙および発電用途のタービンブレード、インペラー、タービンディスクが含まれます。燃焼室、ノズルリング、アフターバーナーの製作実績もあり、石油・ガス分野のバルブ部品、海洋用途で重要となる耐食性排気システムも手掛けています。

本日新しいプロジェクトを開始しましょう