超合金部品の製造技術

タービンブレードおよびディスクの製造技術

Newayの先進製造技術には、単結晶および指向性凝固技術を用いた精密なタービンブレード鋳造が含まれます。当社はHIPと先進鍛造法により粉末冶金タービンディスクを製造します。粉末合金とHIP拡散接合を統合した二重性能タービンディスク技術により、次世代航空宇宙用途に向けて優れた耐久性と高温耐性を実現します。

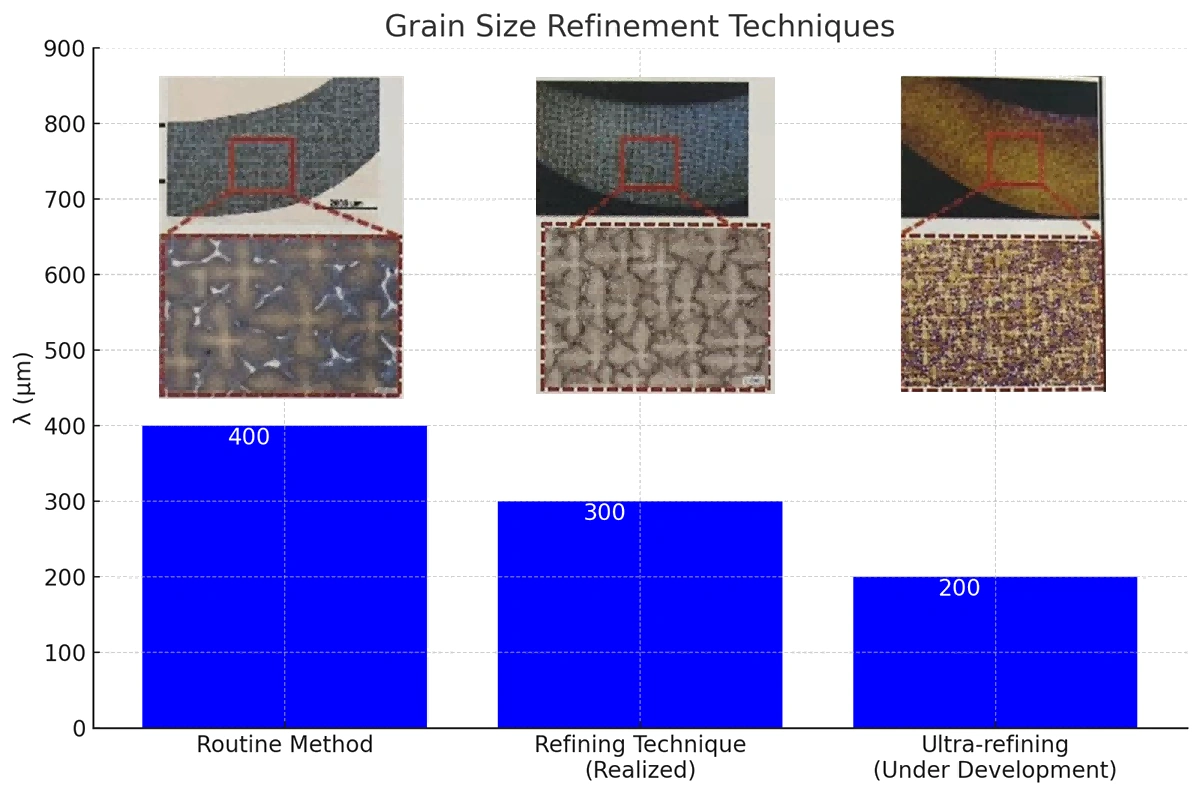

単結晶デンドライト微細組織の微細化技術

一次デンドライト間隔 λ は単結晶構造の本質的な特性尺度であり、品質検査の重要指標です。λ 値が小さいほどデンドライト組織は微細で、鋳物の機械的特性が向上します。現在、国内外でHRSプロセスが高温合金単結晶鋳物の製造に広く用いられています。HRSプロセスでは温度勾配Gが低いため、単結晶鋳物の樹枝状組織が粗大化しやすい問題があります。これに対応し、高効率なDS/SC鋳造のために液体金属冷却(LMC)やガス冷却鋳造(GCC)などの改良技術が開発されました。

単結晶ガイドベーンの成形と多連統合鋳造技術

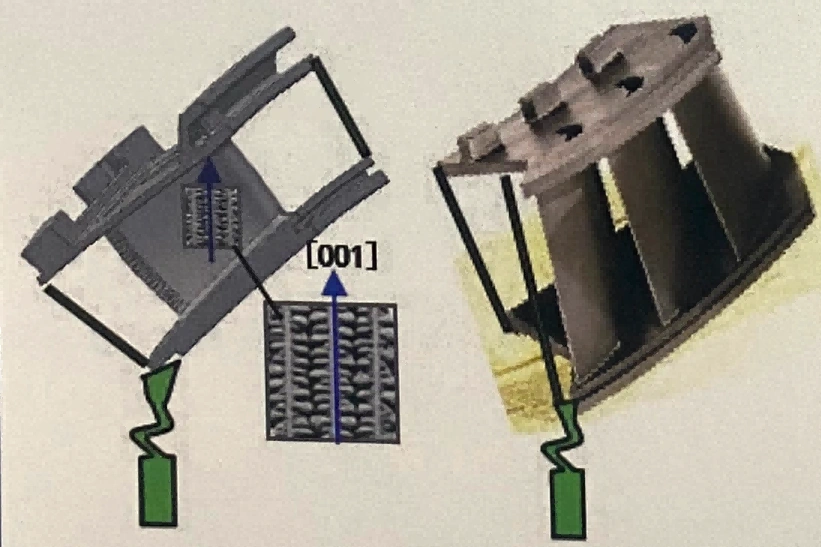

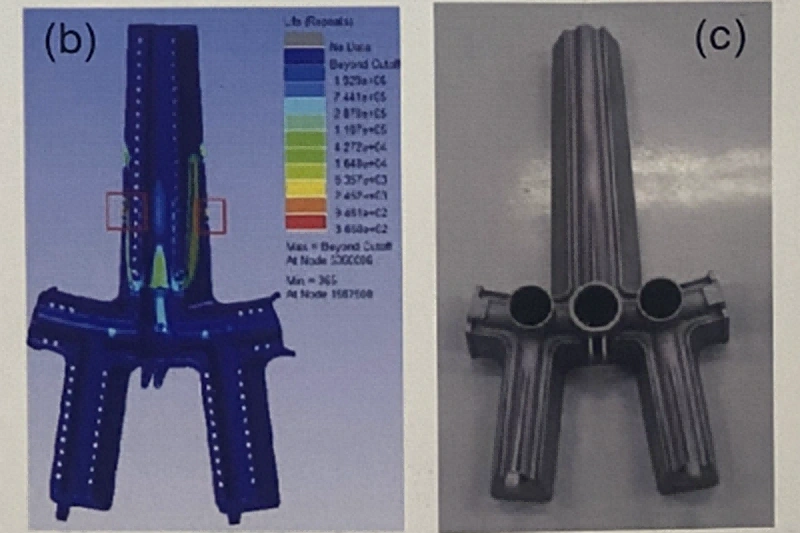

狭い動翼に比べ、ガイドベーンは幅広形状のため単結晶鋳造が困難です。ガイドベーンでは、垂直配置でも水平配置でも、小型の結晶セレクターから広いエッジプレートへ単結晶を成長させるのが難しく、混晶欠陥が生じやすくなります。

単結晶ガイドブレードの成形と多連統合鋳造技術の準備

単結晶ガイドブレード鋳造プロセスは、結晶選択法または種結晶法を用いて結晶方位を精密制御し、亀裂や介在物などの欠陥を低減します。結晶成長方向([001])を最適化することで、航空宇宙やエネルギー産業におけるタービンブレードなどの高温部品の機械強度と耐熱性を向上させます。

単結晶鋳物における結晶欠陥の総合制御技術

当社は単結晶鋳物に発生する迷晶、そばかす、スリバー、再結晶、低角粒界などの結晶欠陥の制御に注力しています。凝固プロセス、熱処理、金型設計を最適化することで欠陥を最小化します。本技術は高性能タービンブレードや航空宇宙部品の製造に不可欠です。

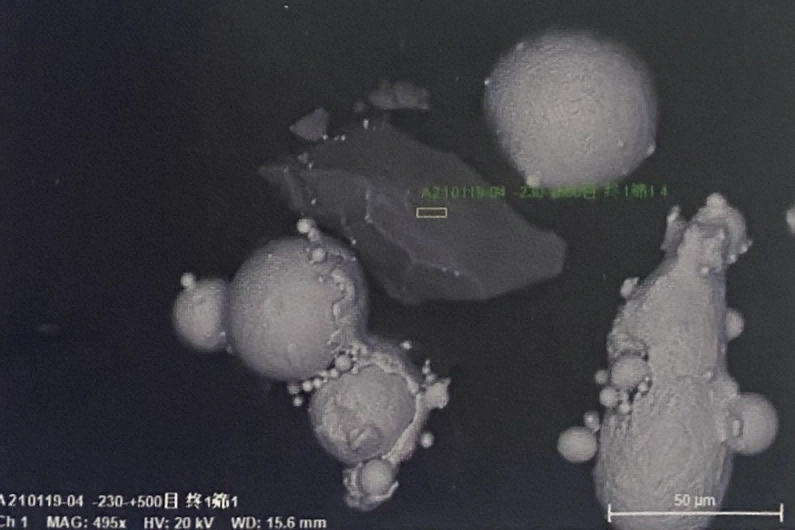

介在物検出技術

介在物検出技術は、実体顕微鏡、走査型電子顕微鏡(SEM)、超音波検査を用いて金属粉末やタービン部品中の不純物を同定・解析します。0.4mmまでの介在物を検出でき、材料純度と構造健全性を確保します。微小欠陥でも安全性と効率に影響を与える航空宇宙や発電産業において不可欠な技術です。

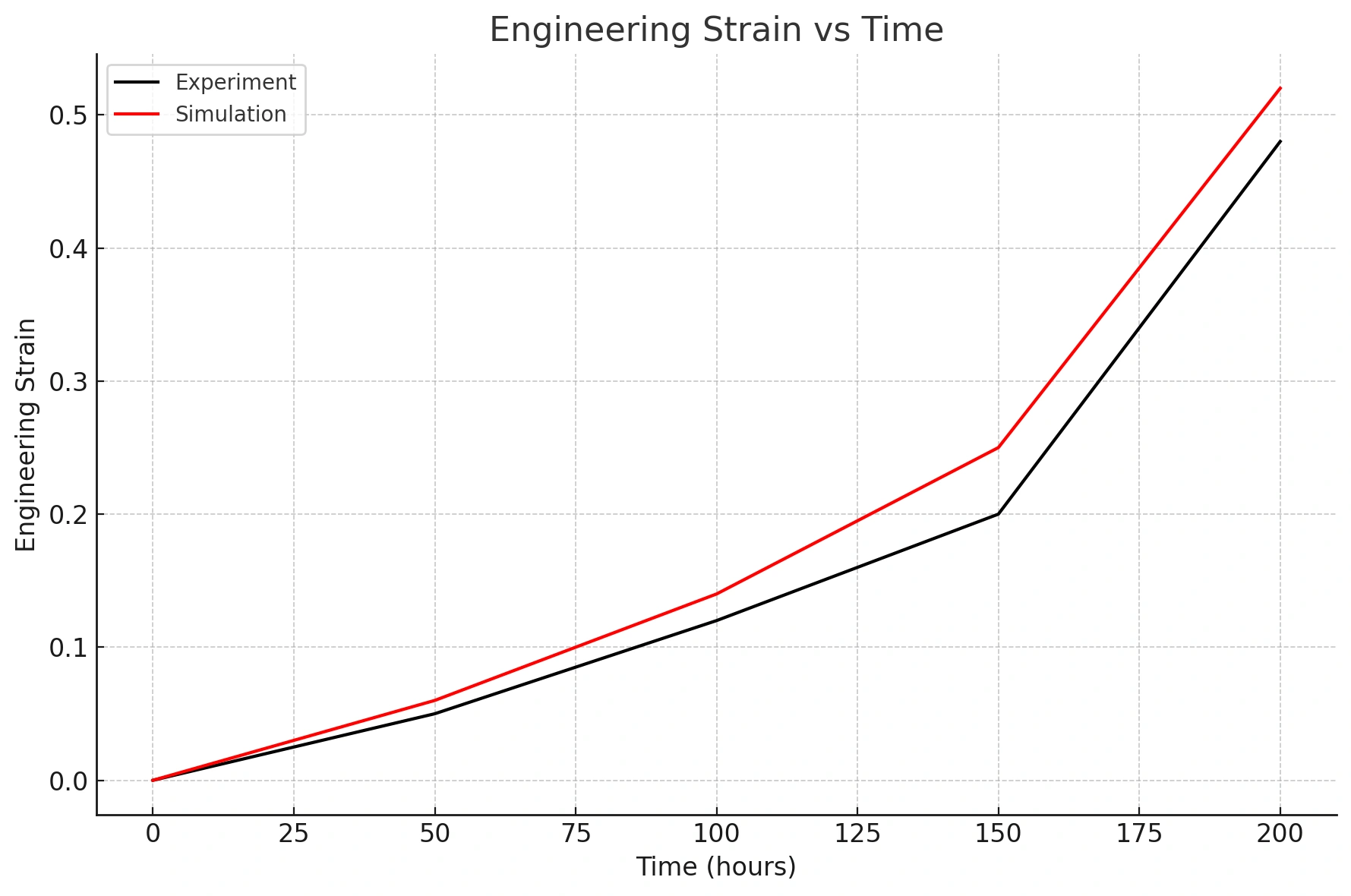

単結晶ブレード寿命予測

単結晶タービンブレードの寿命予測技術は、クリープ、低サイクル疲労、熱機械疲労を試験とシミュレーションで評価します。結晶方位や粒界の影響を考慮し、極限環境下での寿命を予測します。航空宇宙や発電での信頼性向上、メンテナンス最適化、故障防止に寄与します。

コンポーネント寿命延長

故障原因の解析と改善策の実施を通じて寿命を延長します。有限要素数値解析、精密な成分制御、製造プロセス最適化、熱処理条件の調整などを組み合わせ、コンポーネントの耐久性を高めます。

本日新しいプロジェクトを開始しましょう