Servicio de posprocesado de piezas en bruto de superaleaciones

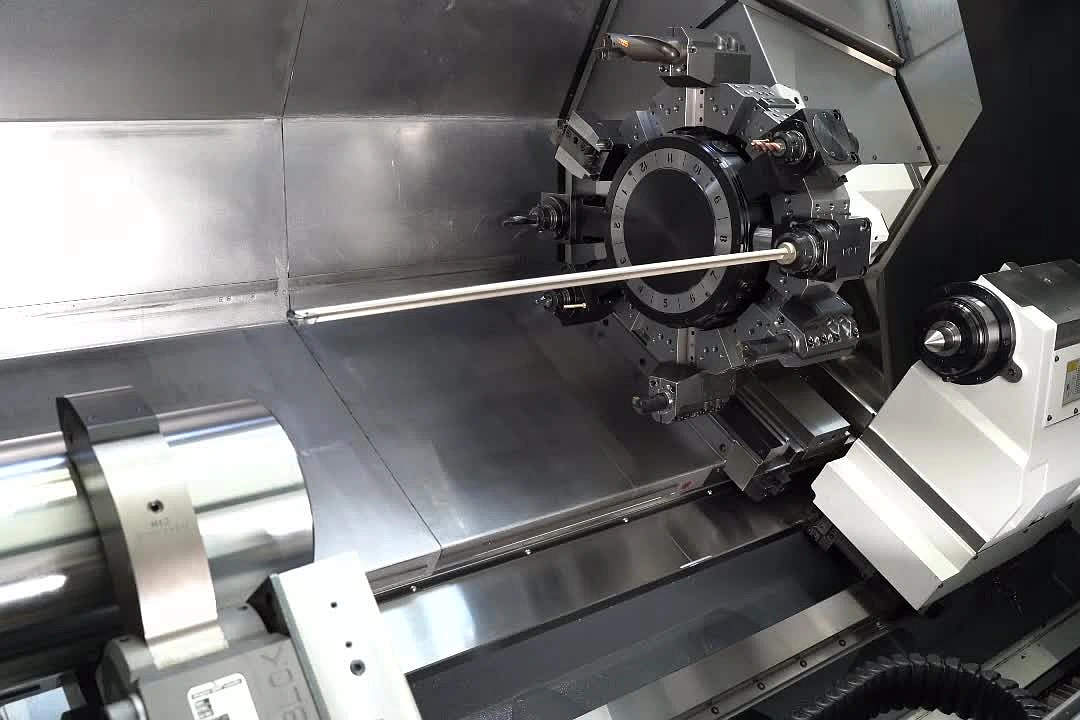

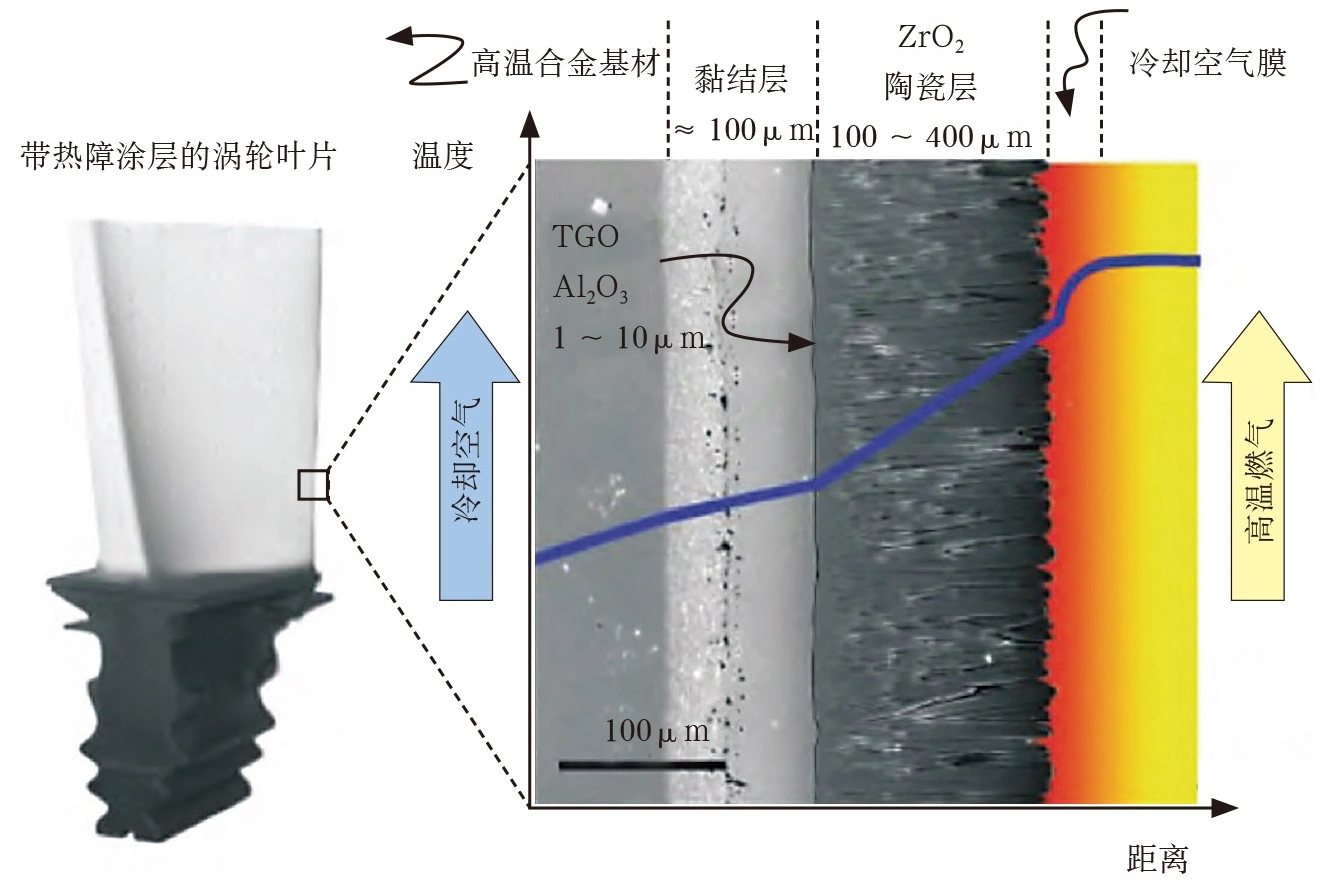

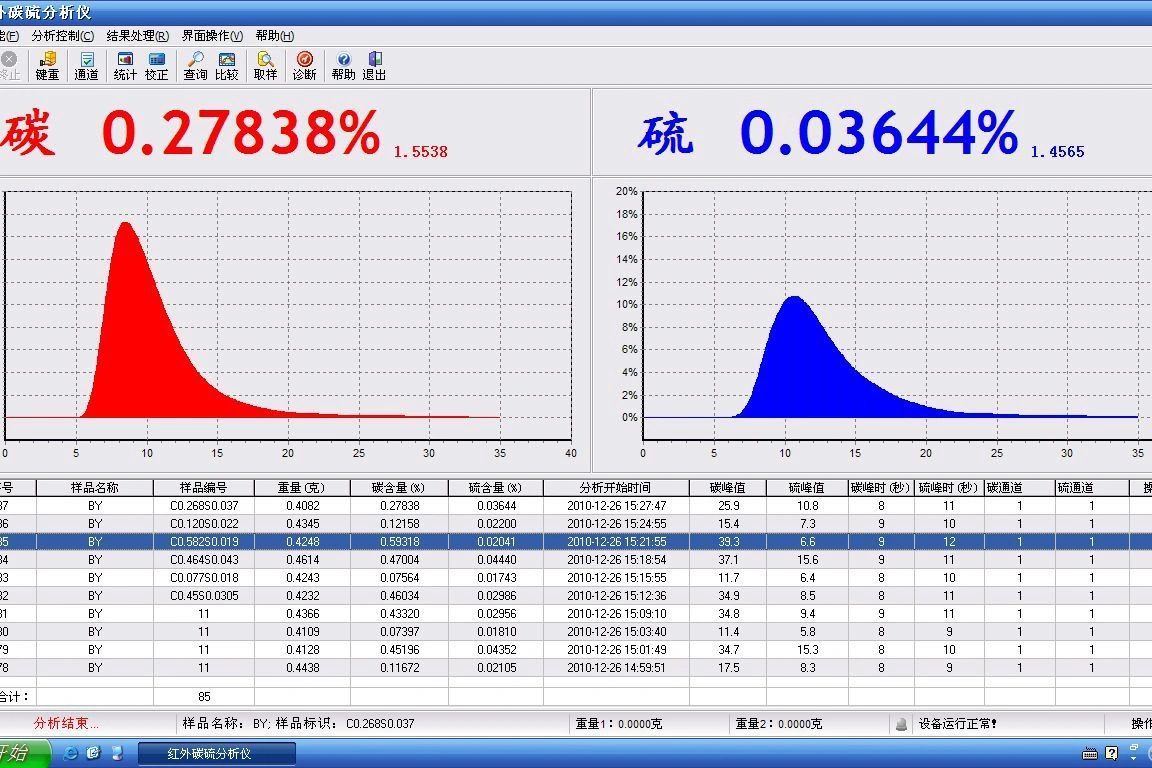

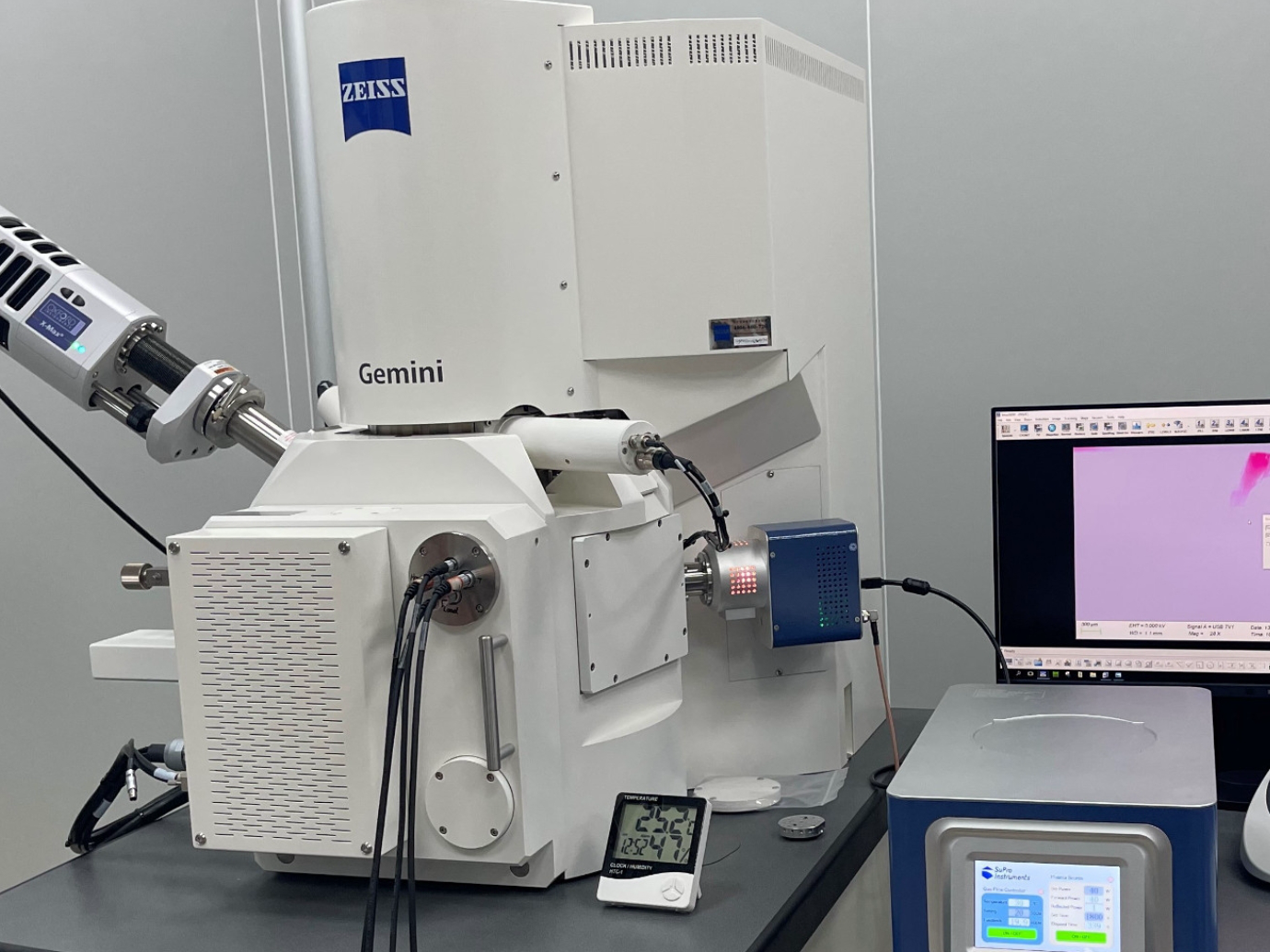

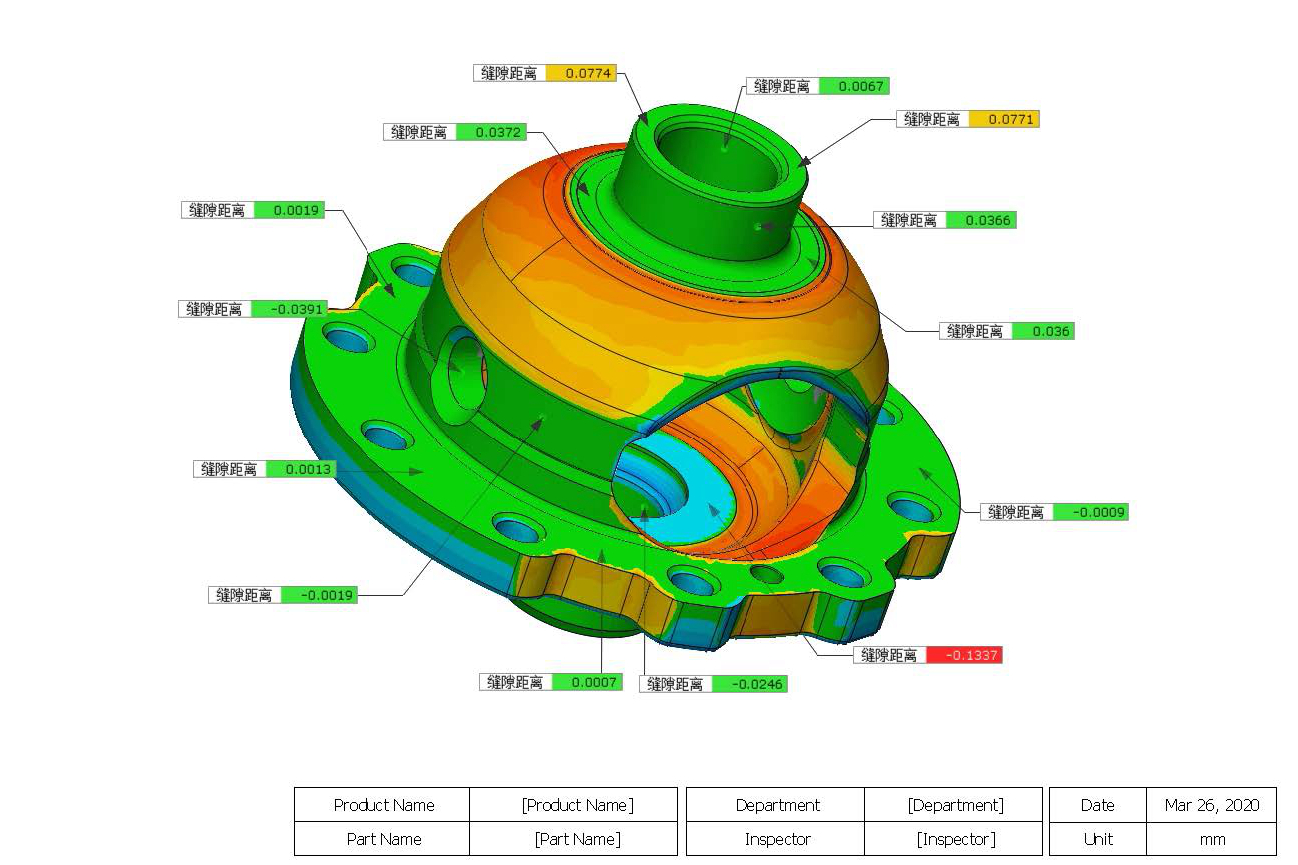

Nuestro Servicio de Posprocesado de Piezas en Bruto de Superaleaciones incluye prensado isostático en caliente (HIP), tratamiento térmico de precisión, mecanizado CNC avanzado, soldadura de superaleaciones, taladrado de agujeros profundos, mecanizado por descarga eléctrica (EDM), recubrimiento de barrera térmica (TBC) y ensayos de materiales integrales para lograr el máximo rendimiento y durabilidad.

- Ofrecemos posprocesado de las siguientes piezas en bruto:

- Fundición a la cera perdida al vacío

- Piezas de metalurgia de polvos

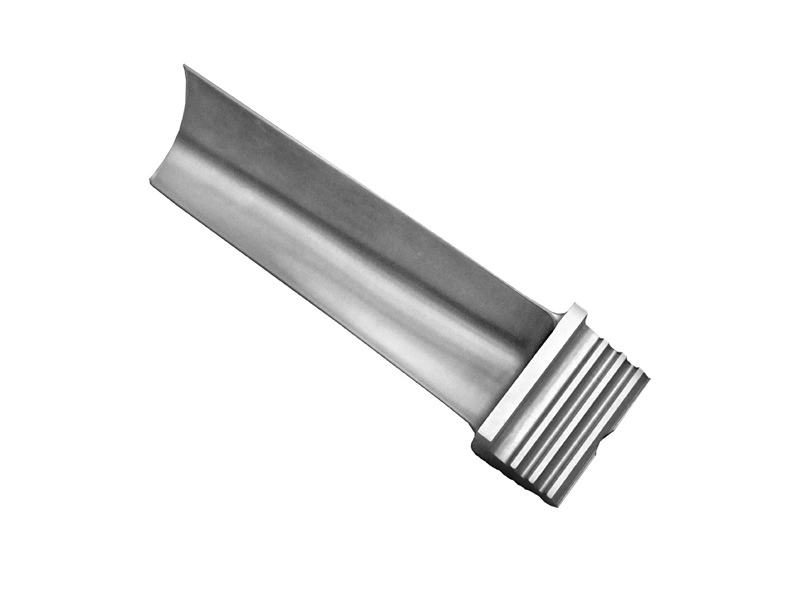

- Piezas forjadas de precisión

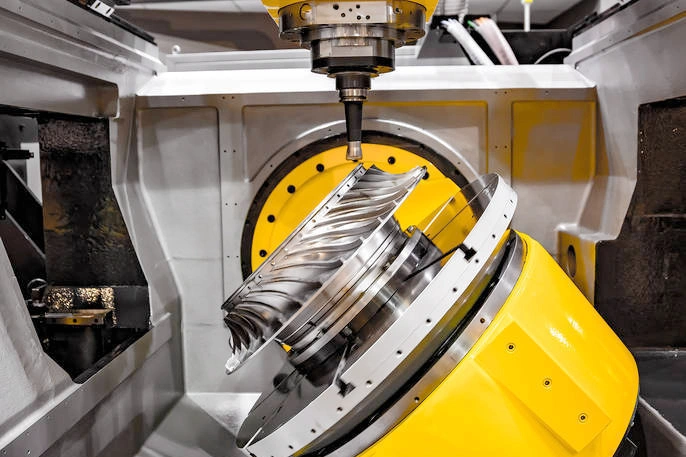

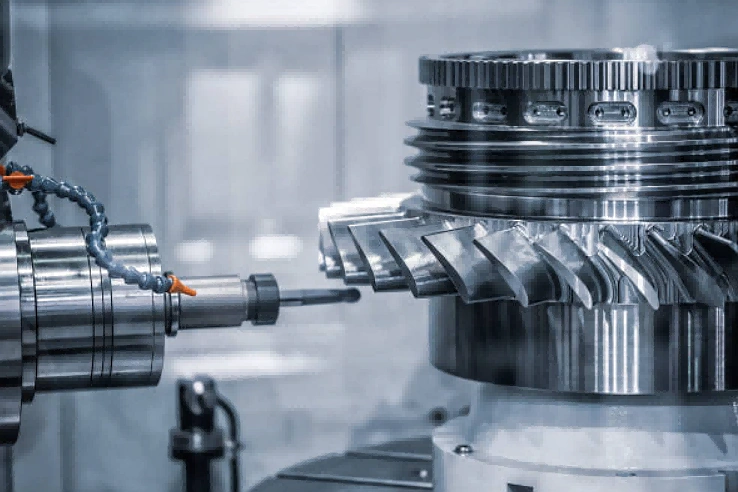

- Piezas mecanizadas por CNC

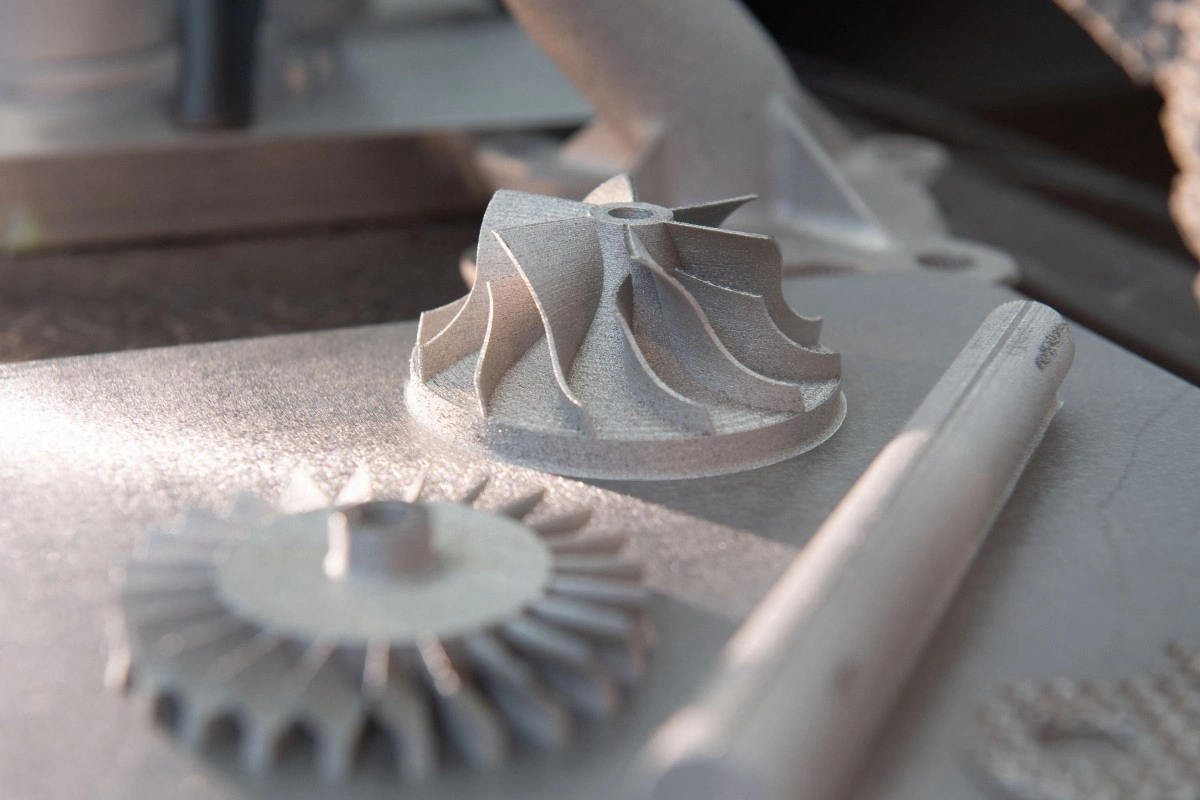

- Piezas impresas en 3D

- Superaleaciones: Aleación Inconel, Serie CMSX, Aleación Monel, Aleación Hastelloy, Aleación Stellite, Aleación Nimonic, Aleación de titanio, Aleaciones René, Aleación monocristalina

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

Importancia del posprocesado en las fundiciones de superaleaciones

El posprocesado es esencial para las fundiciones de superaleaciones, ya que mejora las propiedades mecánicas, elimina tensiones residuales y optimiza la calidad superficial. Técnicas como el tratamiento térmico, el prensado isostático en caliente (HIP) y la soldadura refinan las microestructuras, aumentan la resistencia y prolongan la vida útil de los componentes. El posprocesado garantiza el cumplimiento de estrictas normas industriales, mejorando el rendimiento y la fiabilidad en aplicaciones de alta exigencia como aeroespacial, generación de energía e industrias energéticas.

Piezas en bruto de superaleaciones que fabricamos

Neway se especializa en la fundición al vacío y el forjado de aleaciones de alta temperatura, incluyendo fundición monocristalina, colada direccional, metalurgia de polvos y fundición de cristales equiaxiales. Al mismo tiempo, ofrecemos servicios de prototipado rápido mediante mecanizado CNC e impresión 3D para aleaciones de alta temperatura, así como procesos de posprocesado como taladrado profundo, EDM, recubrimiento de barrera térmica e HIP, para brindarle un servicio integral.

Posprocesado y acabado superficial de piezas en bruto

Neway ofrece servicios de posprocesado para fundiciones al vacío de aleaciones de alta temperatura y piezas impresas en 3D. Por ejemplo, prensado isostático en caliente (HIP), tratamiento térmico, soldadura de superaleaciones, recubrimiento de barrera térmica (TBC), ensayos y análisis de materiales, mecanizado CNC de superaleaciones, taladrado profundo de superaleaciones y mecanizado por descarga eléctrica (EDM).

Acerca de la fabricación de componentes personalizados de superaleaciones

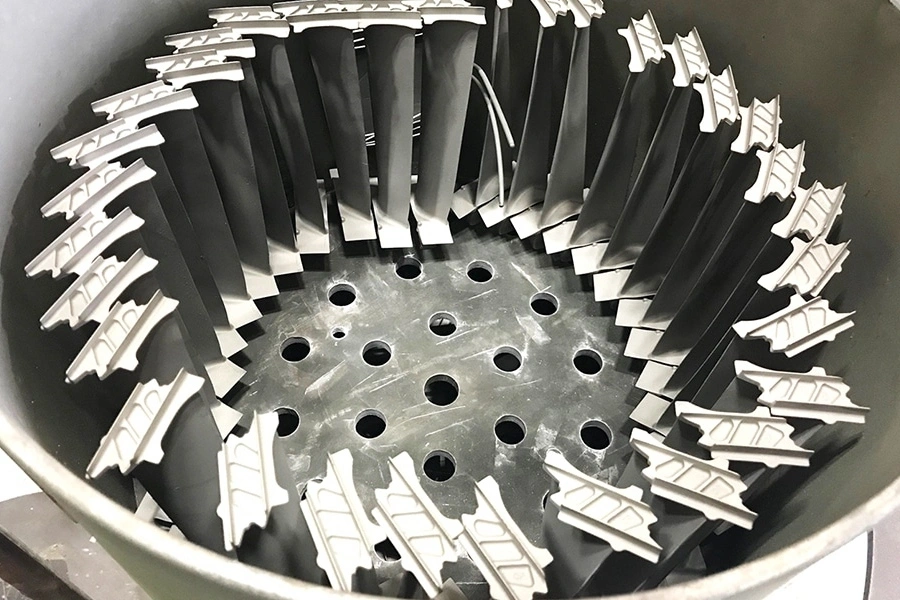

Estamos especializados en la fabricación de componentes de superaleaciones personalizados según sus necesidades. Ofrecemos procesos avanzados de fundición, forja y mecanizado para piezas complejas como palas de turbina, impulsores y cámaras de combustión. Nuestra experiencia garantiza resistencia excepcional, comportamiento térmico superior y protección contra la corrosión, lo que hace que nuestros componentes sean ideales para aplicaciones aeroespaciales, energéticas e industriales en entornos extremos donde el alto rendimiento es esencial.

Más información

Aeroespacial y aviación

Más información

Generación de energía

Más información

Petróleo y gas

Más información

Energía

Más información

Marina

Más información

Minería

Más información

Automoción

Más información

Procesos químicos

Más información

Farmacéutico y alimentación

Más información

Militar y defensa

Más información

Nuclear

Más información

Más casos

Más información

Nueva tecnología

Más información

Galería de productos

Más información

Sectores variados

Más información

Acabados superficiales

Más información

Posprocesado

Más información

Tecnología de fabricación

Más información

I+D y simulación

Más información

Equipos de fabricación

Más información

Equipos de ensayo

Más información

BLOGS

Más información

FAQs

Más información

Contacto

Galería de piezas de aleaciones de alta temperatura de la serie CMSX

Hemos fabricado piezas de superaleaciones posprocesadas como palas de turbina, discos de turbina, cámaras de combustión y anillos de boquilla, utilizando HIP, tratamiento térmico y mecanizado CNC. Estos componentes ofrecen resistencia, durabilidad y resistencia térmica excepcionales para aplicaciones aeroespaciales y energéticas.

Comencemos un nuevo proyecto hoy