Equipos de Ensayo Avanzados

Equipos de Pruebas para Piezas de Superaleación

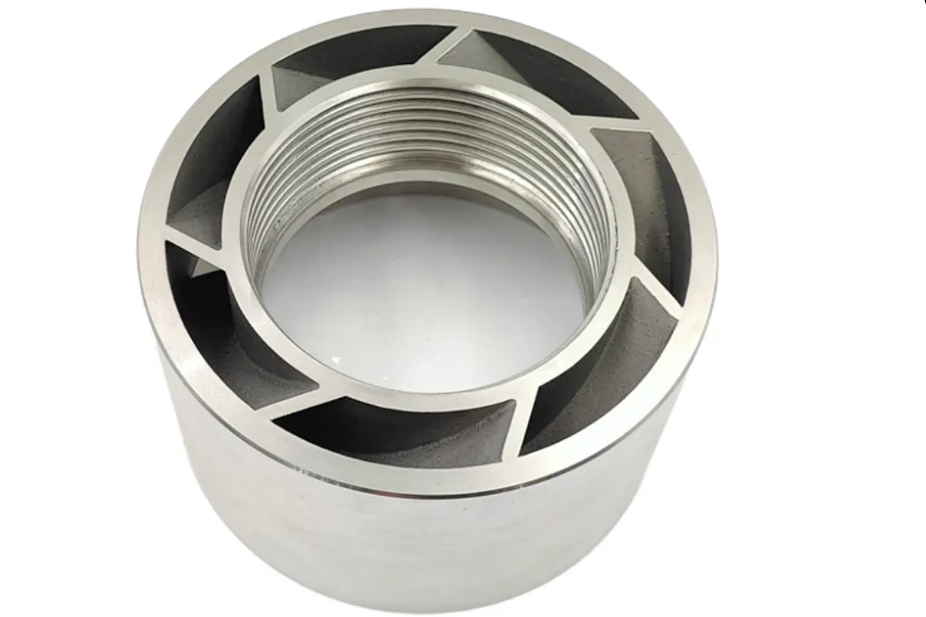

Neway ofrece colada por inversión al vacío, colada monocristalina y direccional, metalurgia de polvos, forja de precisión, impresión 3D y mecanizado CNC. Fabrican álabes de turbina, discos, cámaras de combustión, posquemadores, anillos de tobera, impulsores, carcasas y turbinas de gas para aplicaciones aeroespaciales.

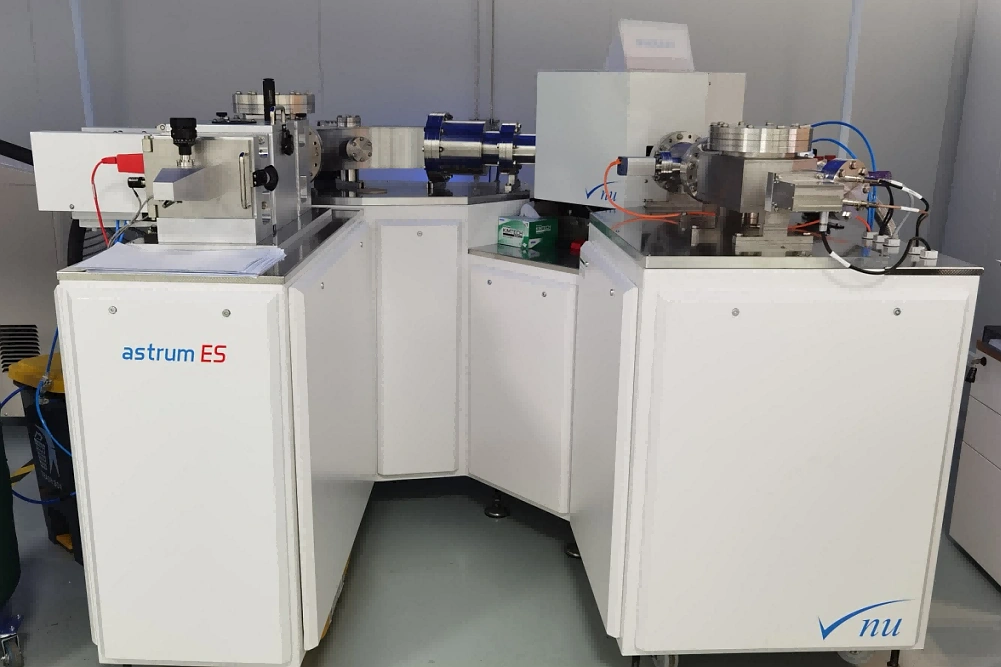

Espectrómetro de Masas por Descarga Luminiscente (GDMS)

El Espectrómetro de Masas por Descarga Luminiscente (GDMS) es una herramienta analítica avanzada utilizada principalmente para determinar la composición elemental de muestras sólidas, particularmente metales, aleaciones, semiconductores y cerámicas.

Analizador de Carbono y Azufre

El Analizador de Carbono y Azufre mide el contenido de carbono y azufre en superaleaciones, garantizando la composición adecuada de la aleación y evitando defectos como fragilidad y fisuración. Desempeña un papel crucial en el control de calidad al mantener la pureza de la aleación y optimizar las propiedades mecánicas. Este proceso de ensayo garantiza la producción de piezas de superaleación fiables y de alto rendimiento, como los álabes de turbina, para aplicaciones aeroespaciales y energéticas.

Taller de Inspección por Rayos X

El Taller de Inspección por Rayos X realiza ensayos no destructivos para detectar defectos internos como fisuras y porosidad en piezas de superaleación coladas. Garantiza la integridad estructural, verifica la precisión dimensional y respalda el control de calidad examinando las piezas sin causar daños. Este proceso de inspección es esencial para certificar la fiabilidad y el rendimiento de componentes de alta precisión como los álabes de turbina en las industrias aeroespacial y energética.

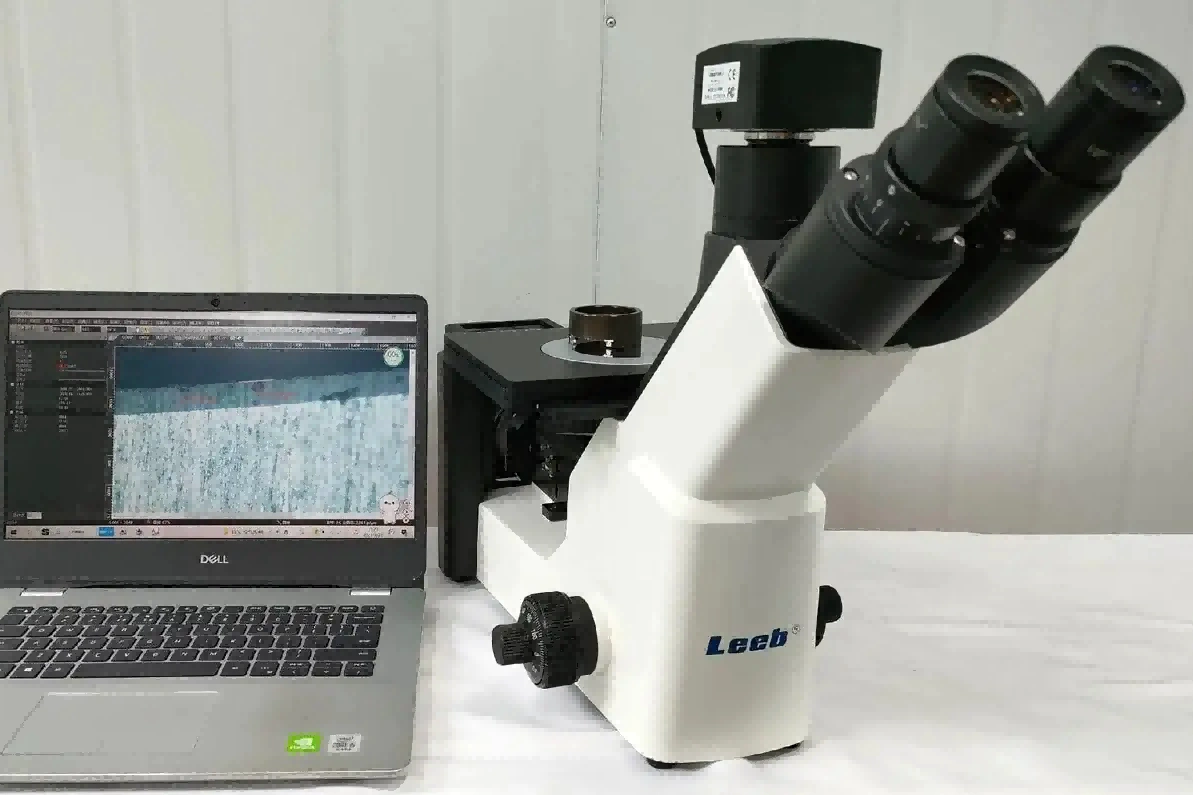

Microscopía Metalográfica

La Microscopía Metalográfica examina la microestructura de piezas coladas de superaleación, identificando defectos como grietas e inclusiones y evaluando el tamaño de grano y la composición de fases. Verifica la eficacia de los tratamientos térmicos y asegura que las propiedades mecánicas de la aleación cumplan las especificaciones de diseño. Este análisis detallado es esencial para producir componentes de alto rendimiento y duraderos en industrias críticas como la aeroespacial y la energética.

Instrumento de Medición por Escaneo 3D

El Instrumento de Medición por Escaneo 3D garantiza la precisión dimensional y la calidad superficial de las piezas de superaleación creando modelos 3D precisos. Detecta defectos, realiza control de calidad y compara las piezas escaneadas con diseños CAD para asegurar la consistencia. Además, respalda la ingeniería inversa generando modelos detallados, lo que lo hace esencial para producir componentes de alta precisión en industrias como la aeroespacial y la energética.

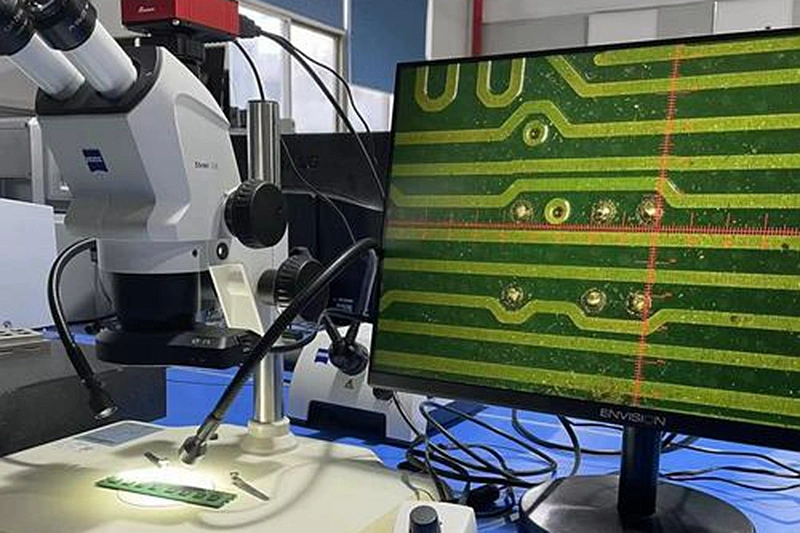

Microscopio Estereoscópico

El Microscopio Estereoscópico permite la inspección detallada de piezas de superaleación al detectar defectos superficiales, examinar características intrincadas y visualizar estructuras de grano. Permite ensayos no destructivos y mediciones dimensionales precisas, asegurando que las piezas cumplan altos estándares de calidad. Esta herramienta es crucial para verificar la fiabilidad y el rendimiento de componentes de superaleación utilizados en industrias exigentes como la aeroespacial y la energética.

Microscopio Electrónico de Barrido (SEM)

El Microscopio Electrónico de Barrido (SEM) ofrece imágenes de alta resolución y análisis de composición química de piezas de superaleación. Detecta defectos superficiales, analiza microestructuras e investiga superficies de fractura para identificar mecanismos de fallo. El SEM garantiza la calidad, integridad y rendimiento de los componentes de superaleación, lo que lo hace esencial en industrias como la aeroespacial y la energética, donde la precisión y la fiabilidad son fundamentales.

Máquina Universal Electrónica de Ensayo de Tracción a Temperatura Ambiente

La Máquina Universal Electrónica de Ensayo de Tracción a Temperatura Ambiente mide la resistencia a la tracción, el límite elástico, el alargamiento y el módulo elástico de piezas de superaleación. Evalúa sus propiedades mecánicas y resistencia al esfuerzo, proporcionando datos críticos sobre rigidez del material, ductilidad y comportamiento de fractura. Estos ensayos aseguran que los componentes de superaleación cumplan los estándares de rendimiento para aplicaciones de alto esfuerzo en las industrias aeroespacial y energética.

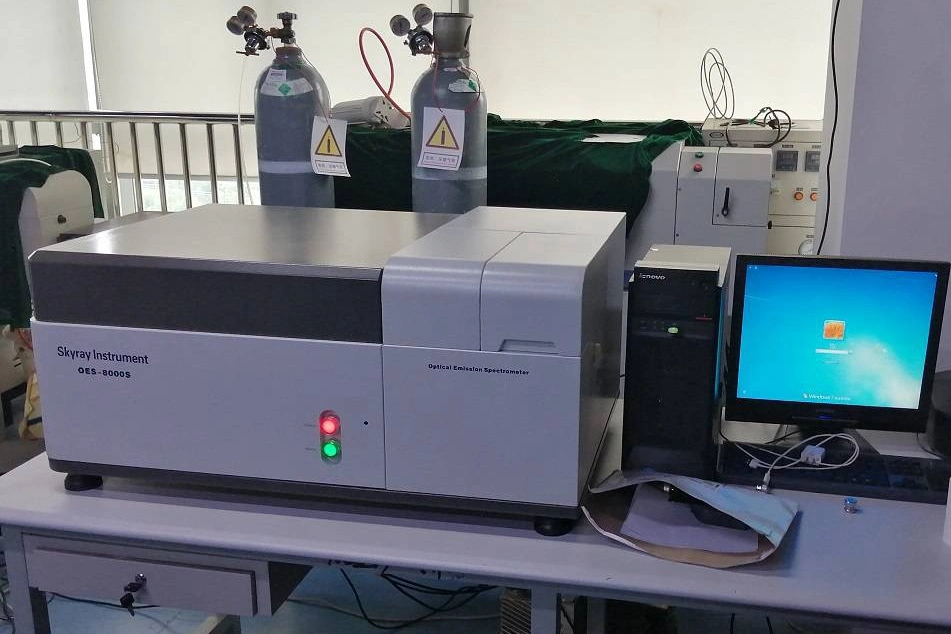

Espectrómetro de Lectura Directa

El Espectrómetro de Lectura Directa realiza un análisis rápido y no destructivo de piezas de superaleación, identificando y cuantificando su composición elemental. Verifica grados de aleación, detecta impurezas y garantiza la consistencia química para el control de calidad. Este dispositivo es esencial para mantener la integridad y el rendimiento de los componentes de superaleación utilizados en aplicaciones de alto esfuerzo como las industrias aeroespacial y energética.

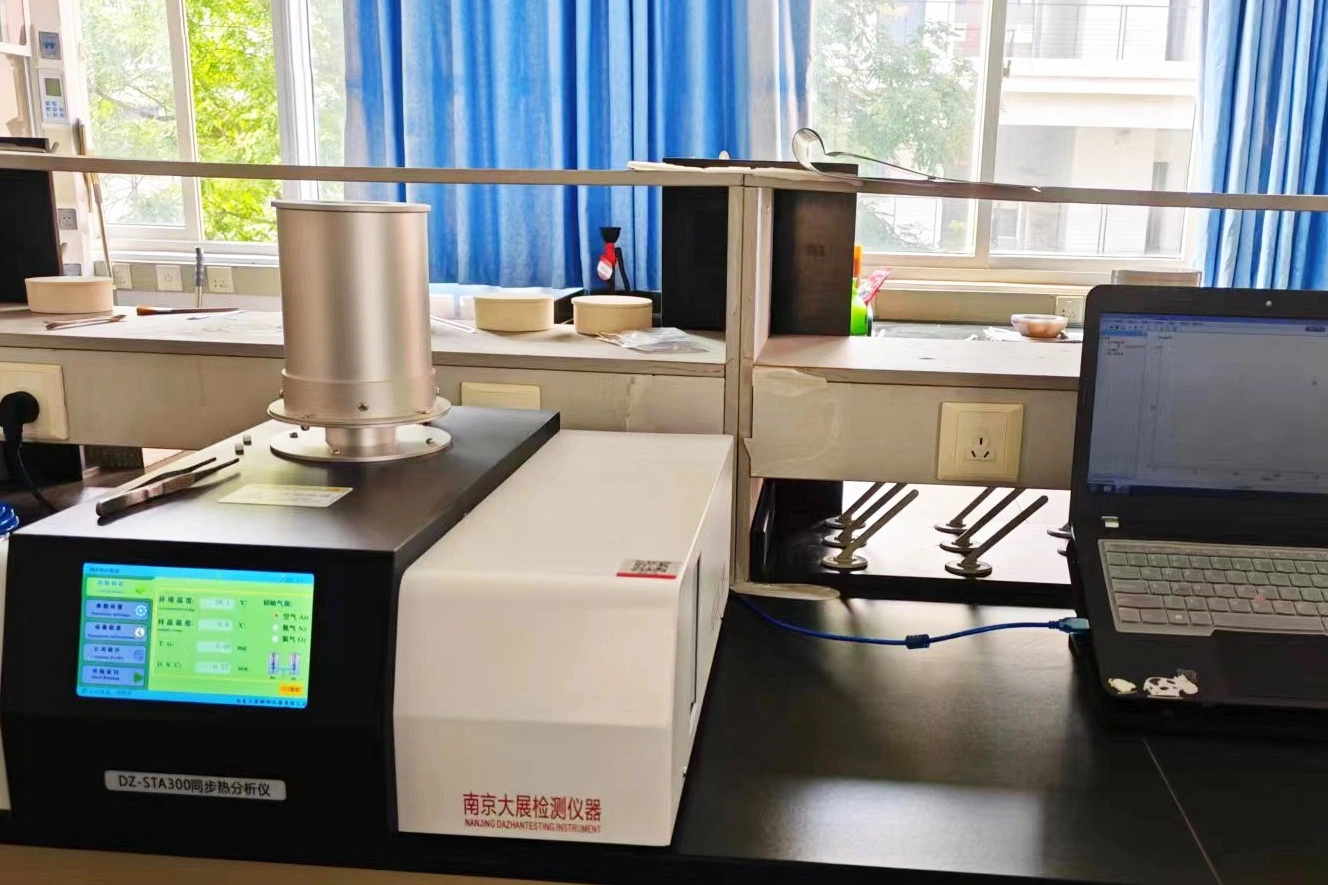

Analizador Térmico Simultáneo (STA)

El Analizador Térmico Simultáneo (STA) evalúa las propiedades térmicas de piezas de superaleación midiendo la estabilidad térmica, transiciones de fase, capacidad calorífica, descomposición y comportamiento frente a la oxidación. Proporciona información crítica sobre cómo se comportan las superaleaciones a altas temperaturas, garantizando su fiabilidad y eficiencia en aplicaciones exigentes como la aeroespacial y la generación de energía, donde la resistencia térmica es esencial.

Probador de Fatiga Dinámica y Estática

El Probador de Fatiga Dinámica y Estática evalúa la durabilidad de las piezas de superaleación midiendo su rendimiento bajo cargas cíclicas y constantes. Analiza la propagación de grietas y la resistencia al esfuerzo y predice el ciclo de vida de los componentes. Estos ensayos garantizan que piezas de superaleación, como los álabes de turbina, soporten las exigencias de entornos de alto esfuerzo en las industrias aeroespacial y energética.

CT Industrial de Matriz en Línea de 450KV (GE)

El CT Industrial de Matriz en Línea ofrece imágenes 3D de alta resolución para ensayos no destructivos de piezas de superaleación. Detecta defectos internos, verifica la precisión dimensional, analiza la densidad del material e inspecciona geometrías complejas. Esto garantiza la calidad, precisión y fiabilidad de los componentes, lo que lo hace esencial en industrias como la aeroespacial y la energética, donde las piezas de superaleación de alto rendimiento son críticas.

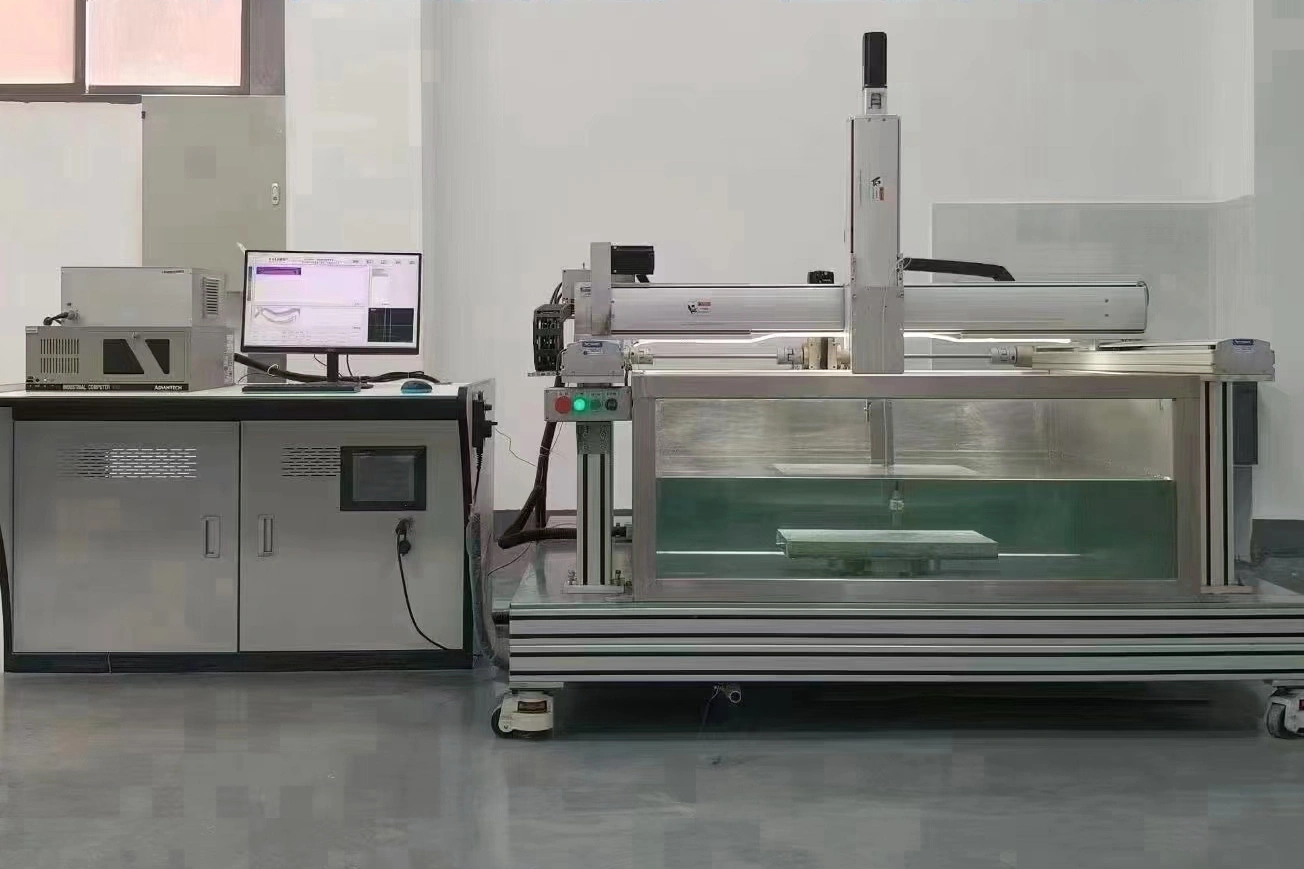

Equipo de Inspección Ultrasónica por Inmersión en Agua

El Equipo de Inspección Ultrasónica por Inmersión en Agua detecta defectos internos, mide espesores, evalúa la calidad de uniones y verifica la homogeneidad del material en piezas de superaleación. Proporciona ensayos no destructivos mediante ondas ultrasónicas, garantizando la integridad estructural y el cumplimiento de las especificaciones de diseño. Esta tecnología es crucial para verificar la calidad y la fiabilidad de los componentes en industrias de alto rendimiento como la aeroespacial y la energética.

Línea de Producción de Corrosión Superficial

La Línea de Producción de Corrosión Superficial ensaya y mejora la resistencia a la corrosión de las piezas de superaleación simulando entornos agresivos, aplicando tratamientos protectores y revelando defectos superficiales. Garantiza que las piezas cumplan las normas de calidad frente a la corrosión y ajusta la rugosidad de la superficie para un rendimiento óptimo. Este proceso es vital para componentes de superaleación en condiciones extremas, como en aplicaciones aeroespaciales y energéticas.

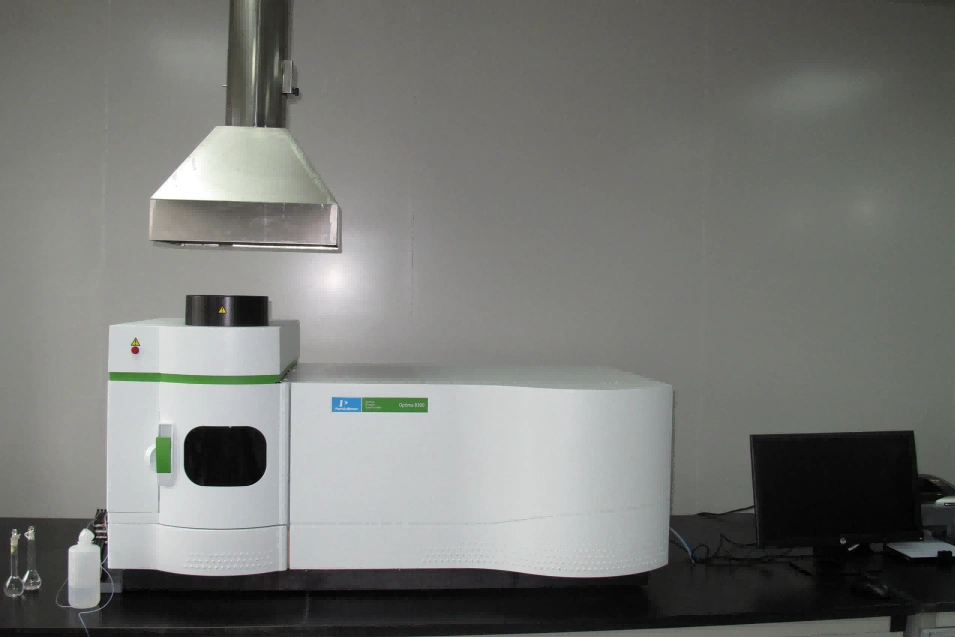

Espectrómetro de Emisión Óptica con Plasma Acoplado Inductivamente (ICP-OES)

El Espectrómetro de Emisión Óptica con Plasma Acoplado Inductivamente (ICP-OES) analiza la composición elemental de piezas de superaleación, detectando elementos traza e impurezas. Garantiza la verificación del grado de aleación, el control de calidad y el cumplimiento de las normas del sector. Este método de ensayo no destructivo es crucial para mantener la integridad química y el rendimiento de los componentes de superaleación en entornos de alto esfuerzo como la aeroespacial y la energética.

Difractómetro de Retrodispersión de Electrones (EBSD)

El Difractómetro de Retrodispersión de Electrones (EBSD) analiza la microestructura de las piezas de superaleación mapeando la orientación cristalográfica, caracterizando los límites de grano, identificando fases y evaluando la deformación y la microdeformación. También ayuda en el análisis de fallos. Esta información microestructural detallada garantiza el rendimiento mecánico óptimo y la fiabilidad de los componentes de superaleación en entornos de alto esfuerzo como las industrias aeroespacial y energética.

Plataforma de Ensayo de Propiedades Físicas Térmicas

La Plataforma de Ensayo de Propiedades Físicas Térmicas mide características térmicas clave de piezas de superaleación, incluida la conductividad térmica, el calor específico, la expansión térmica y la difusividad térmica. También evalúa la estabilidad a alta temperatura, asegurando que los componentes de superaleación mantengan su rendimiento y estabilidad dimensional bajo calor extremo. Estos ensayos son críticos para validar la durabilidad y la fiabilidad de las superaleaciones en aplicaciones aeroespaciales y energéticas.

Comencemos un nuevo proyecto hoy