Resumen del posprocesado

Posprocesado de piezas de superaleaciones

Neway ofrece acabados superficiales para componentes de superaleaciones como mecanizado de precisión, pulido y recubrimientos térmicos. Estos acabados mejoran el rendimiento al aumentar la resistencia al desgaste, reducir la fricción, incrementar la durabilidad en entornos de alta temperatura y alto esfuerzo, y cumplir estrictas normativas del sector aeroespacial, energético y otros sectores.

Prensado isostático en caliente (HIP)

El prensado isostático en caliente (HIP) es un posprocesado para piezas de superaleaciones en el que los componentes se someten a alta temperatura y a presión de gas isostática. Esto elimina la porosidad interna, mejora las propiedades mecánicas y aumenta la resistencia a la fatiga. El HIP garantiza la densidad e integridad de la pieza, lo que es crucial para aplicaciones de alto rendimiento como las de la industria aeroespacial y energética.

Tratamiento térmico

El tratamiento térmico mejora las piezas de superaleaciones al incrementar la resistencia, la resistencia a la fluencia y a la fatiga mediante la optimización de la microestructura. Refina la estructura de grano, elimina defectos de colada y alivia tensiones residuales. Además, aumenta la resistencia a la oxidación y a la corrosión, garantizando durabilidad en entornos de alta temperatura y alto esfuerzo. Este proceso es crucial para aplicaciones aeroespaciales, de generación de energía y petroquímicas que requieren rendimiento fiable y duradero.

Soldadura de superaleaciones

La soldadura de superaleaciones repara defectos, une componentes complejos y restaura piezas desgastadas, ampliando la vida de componentes críticos como los álabes de turbina. Garantiza uniones sólidas y continuas manteniendo la resistencia a altas temperaturas y la resistencia a la corrosión. Este proceso es esencial en las industrias aeroespacial y de generación de energía, donde los componentes deben rendir de forma fiable bajo condiciones extremas y alto esfuerzo.

Mecanizado CNC de superaleaciones

La soldadura de superaleaciones repara defectos une componentes complejos y restaura piezas desgastadas, ampliando la vida de piezas críticas como los álabes de turbina. Garantiza uniones sólidas y continuas manteniendo la resistencia a altas temperaturas y la resistencia a la corrosión. Este proceso es esencial para las industrias aeroespacial y de generación de energía, donde los componentes deben funcionar de forma fiable bajo condiciones extremas y alto esfuerzo.

Taladrado de agujeros profundos en superaleaciones

El taladrado de agujeros profundos en superaleaciones posibilita características internas de precisión, como canales de refrigeración, en componentes de alto rendimiento como los álabes de turbina. Garantiza tolerancias estrictas para agujeros profundos, mejorando la gestión térmica y la eficiencia en entornos de alta temperatura. Este proceso es crucial en industrias como la aeroespacial y la energética, donde los diseños personalizados e intrincados mejoran la durabilidad del componente y el rendimiento operativo bajo condiciones extremas.

Mecanizado por descarga eléctrica (EDM)

El mecanizado por descarga eléctrica (EDM) ofrece cortes precisos e intrincados en superaleaciones sin causar daño térmico, preservando la integridad del material. Mecaniza eficazmente superaleaciones duras, minimiza el desgaste de la herramienta y produce acabados superficiales suaves. El EDM es esencial en las industrias aeroespacial y energética, donde geometrías complejas y componentes de alto rendimiento requieren una precisión excepcional, durabilidad y un impacto mínimo en las propiedades del material.

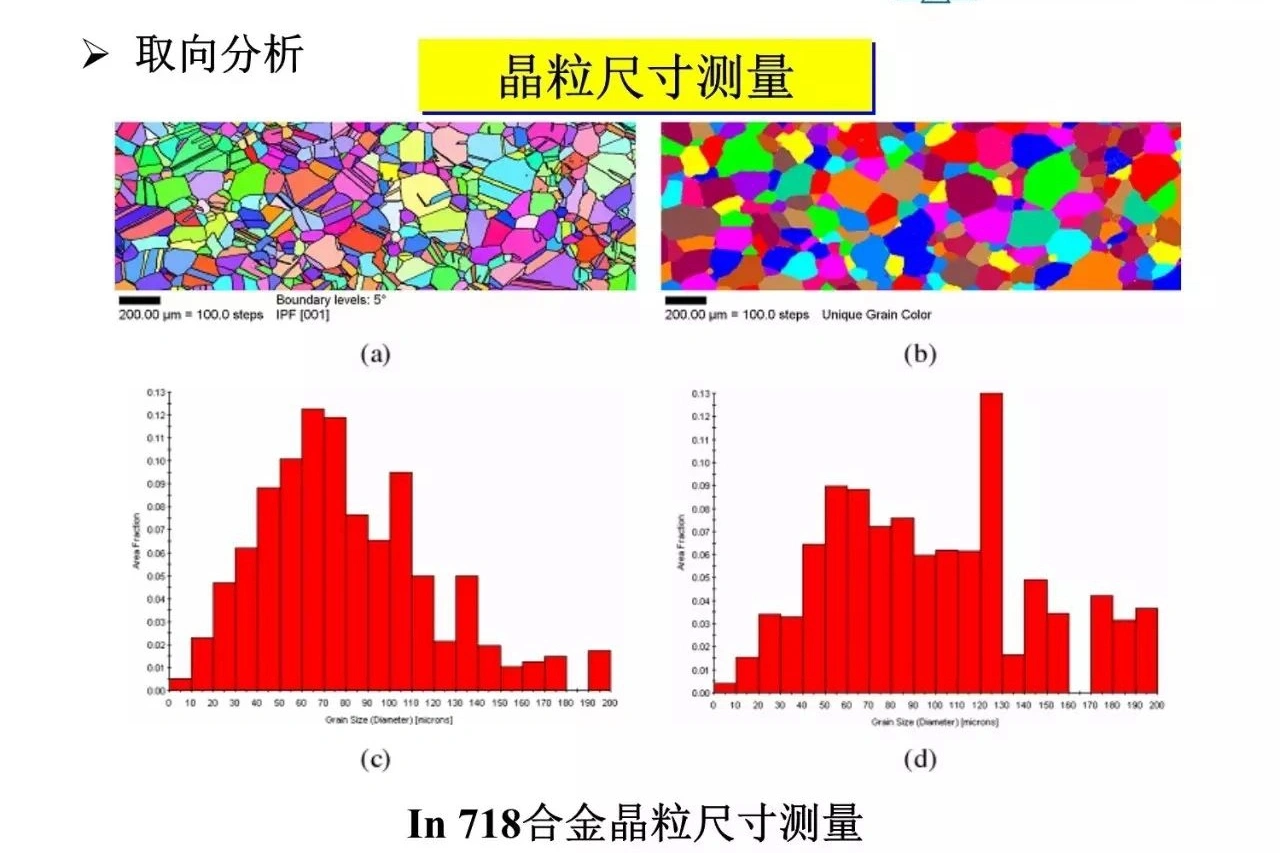

Ensayos y análisis de materiales

Los ensayos y el análisis de materiales garantizan la calidad y fiabilidad de las coladas de superaleaciones al detectar defectos, verificar la composición y validar las propiedades mecánicas. Mejoran el rendimiento del producto al asegurar el cumplimiento de normas del sector e identificar posibles puntos de fallo. Este proceso mejora la seguridad, prolonga la vida del componente y optimiza la producción al proporcionar información crucial para perfeccionar los procesos de colada y el diseño del material.

Comencemos un nuevo proyecto hoy