Servicios de Taladrado de Agujeros Profundos en Superaleaciones

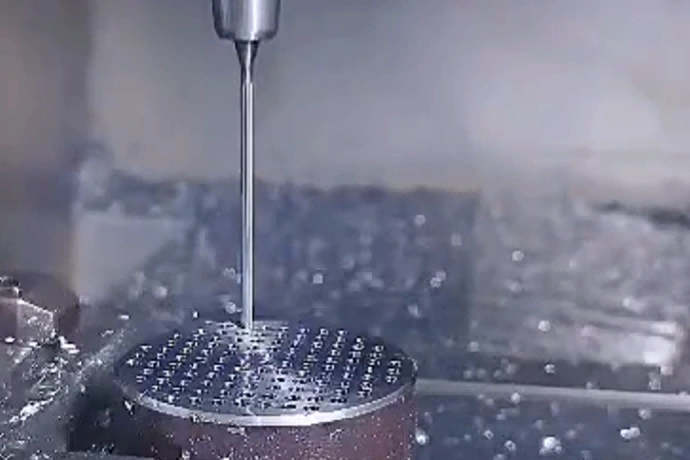

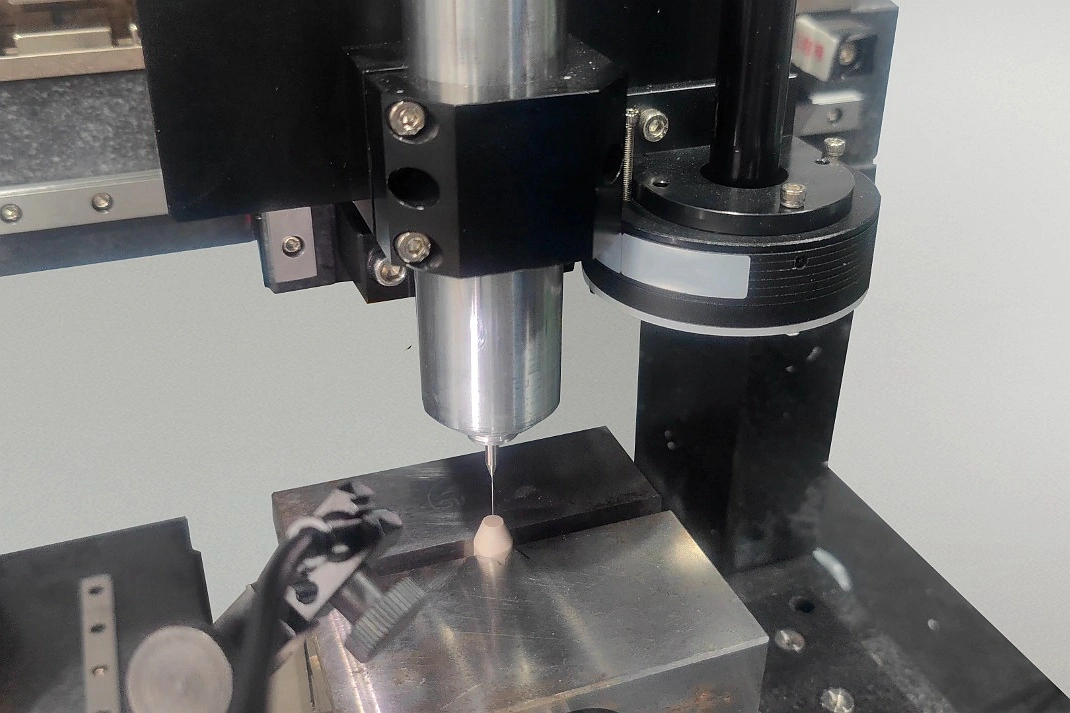

El taladrado de agujeros profundos en superaleaciones es un proceso de mecanizado de precisión que crea orificios largos y estrechos en componentes como discos y álabes de turbina. Principalmente ofrecemos taladrado CNC con una relación de profundidad de 100:1 y taladrado por descarga de chispa con gas con una relación superior a 100:1.

- Ofrecemos servicio de taladrado para los siguientes materiales:

- Fundición por Inversión al Vacío

- Piezas de Metalurgia de Polvos

- Piezas de Forja de Precisión

- Piezas Mecanizadas por CNC

- Piezas Impresas en 3D

- Superaleaciones: Aleación Inconel, Serie CMSX, Aleación Monel, Aleación Hastelloy, Aleación Stellite, Aleación Nimonic, Aleación de Titanio, Aleaciones René, Aleación Monocristalina

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

Beneficios del Taladrado de Agujeros Profundos en Fundiciones de Superaleaciones

El taladrado de agujeros profundos en fundiciones de superaleaciones crea orificios precisos y de alta esbeltez, esenciales para canales de refrigeración en componentes aeroespaciales y de generación de energía. Garantiza precisión dimensional, superficies internas lisas y mínima distorsión, preservando la integridad mecánica de la fundición. Este proceso mejora la disipación de calor, eleva el rendimiento del componente y prolonga su vida útil en condiciones operativas extremas.

¿Cuándo necesitan las piezas de superaleación el servicio de taladrado de agujeros profundos?

Las piezas de superaleación requieren taladrado de agujeros profundos cuando se necesitan perforaciones largas y precisas para un flujo óptimo de fluidos o canales de refrigeración. Esto es esencial en componentes como álabes de turbina, ejes, toberas e intercambiadores de calor en las industrias aeroespacial, energética y petrolera. El taladrado profundo garantiza precisión, superficies internas lisas e integridad estructural en aplicaciones donde la alta precisión y la durabilidad bajo condiciones extremas son críticas.

Más procesos posteriores disponibles en Neway

Neway ofrece servicios integrales de posprocesado para piezas de aleaciones de alta temperatura, incluidos prensado isostático en caliente (HIP), tratamiento térmico, soldadura de superaleaciones, recubrimiento barrera térmica (TBC), ensayos y análisis de materiales, mecanizado CNC de superaleaciones, taladrado profundo y mecanizado por descarga eléctrica (EDM). Estos procesos garantizan propiedades mecánicas óptimas, precisión y durabilidad para aplicaciones aeroespaciales, petroquímicas e industriales.

Fabricación de Componentes Personalizados en Superaleaciones

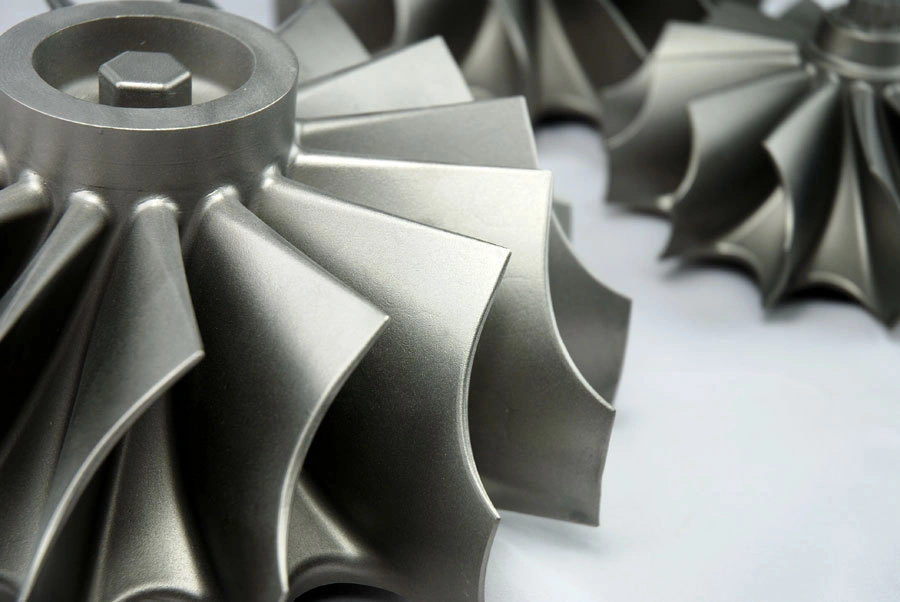

Estamos especializados en la fabricación de componentes de superaleaciones para aplicaciones críticas. Empleamos procesos de vanguardia como fundición, forja y metalurgia de polvos para producir piezas de alto rendimiento como álabes, discos e impulsores de turbina. Nuestros componentes están diseñados para una resistencia térmica, robustez y durabilidad superiores, ideales para los sectores aeroespacial, energético e industrial que operan en entornos extremos.

Más información

Aeroespacial y Aviación

Más información

Generación de Energía

Más información

Petróleo y Gas

Más información

Energía

Más información

Marino

Más información

Minería

Más información

Automoción

Más información

Procesamiento Químico

Más información

Farmacéutico y Alimentario

Más información

Militar y Defensa

Más información

Nuclear

Más información

Más Casos

Más información

Nueva Tecnología

Más información

Galería de Productos

Más información

Industrias Varias

Más información

Acabados Superficiales

Más información

Posprocesado

Más información

Tecnología de Fabricación

Más información

I+D y Simulación

Más información

Equipos de Fabricación

Más información

Equipos de Ensayo

Más información

Blogs

Más información

Preguntas Frecuentes

Más información

Contacto

Galería de Piezas con Taladrado de Agujeros Profundos en Superaleaciones

Neway ha producido una variedad de piezas con taladrado profundo en superaleaciones, incluidos álabes, discos y cámaras de combustión para las industrias aeroespacial y de generación de energía. También hemos fabricado válvulas de alta presión y herramientas de perforación para el sector petrolero y gasífero, sistemas de escape para aplicaciones marinas y componentes de precisión para reactores nucleares, motores automotrices y sistemas de defensa militar.

Comencemos un nuevo proyecto hoy