Tecnología de fabricación de piezas de superaleaciones

Tecnología de fabricación de álabes y discos de turbina

La tecnología de fabricación avanzada de Neway incluye colada de álabes de turbina de precisión mediante técnicas de monocristal y solidificación direccional. Producimos discos de turbina por metalurgia de polvos mediante HIP y métodos de forja avanzados. Nuestra tecnología de disco de turbina de doble rendimiento integra aleaciones en polvo y unión por difusión HIP, logrando una durabilidad superior y resistencia a altas temperaturas para aplicaciones aeroespaciales de próxima generación.

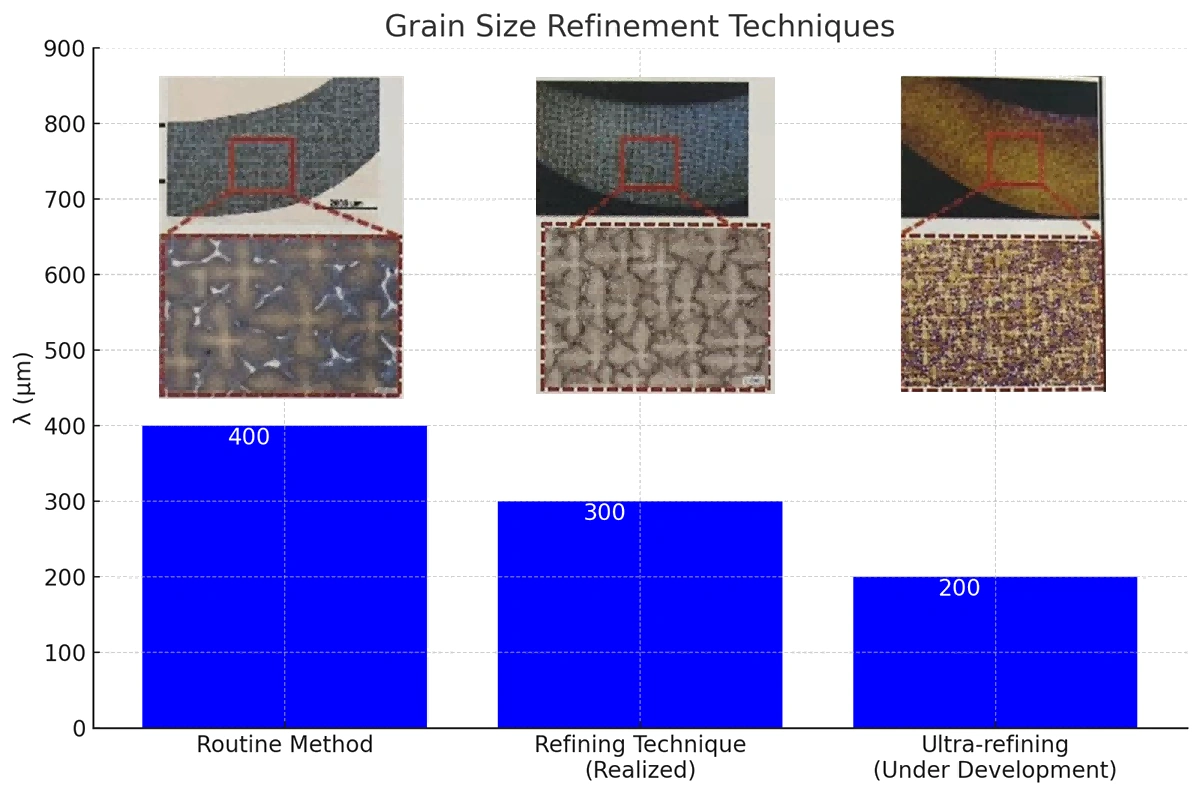

Técnica de afinamiento de microestructura dendrítica monocristalina

El espaciamiento dendrítico primario λ es la escala característica esencial de la estructura monocristalina y un indicador crítico de la inspección de calidad. Cuanto menor es el valor de λ, más fina es la estructura dendrítica y mejores son las propiedades mecánicas de la colada. En la actualidad, el proceso HRS se utiliza ampliamente a nivel nacional e internacional para producir coladas monocristalinas de aleaciones de alta temperatura. Debido al bajo gradiente de tenencia G en el proceso HRS, la estructura dendrítica de las coladas SC presenta valores elevados. Se desarrollaron técnicas modificadas, como el enfriamiento por metal líquido (LMC) y la colada por enfriamiento gaseoso (GCC), para satisfacer estas necesidades y para coladas DS/SC de alta eficiencia.

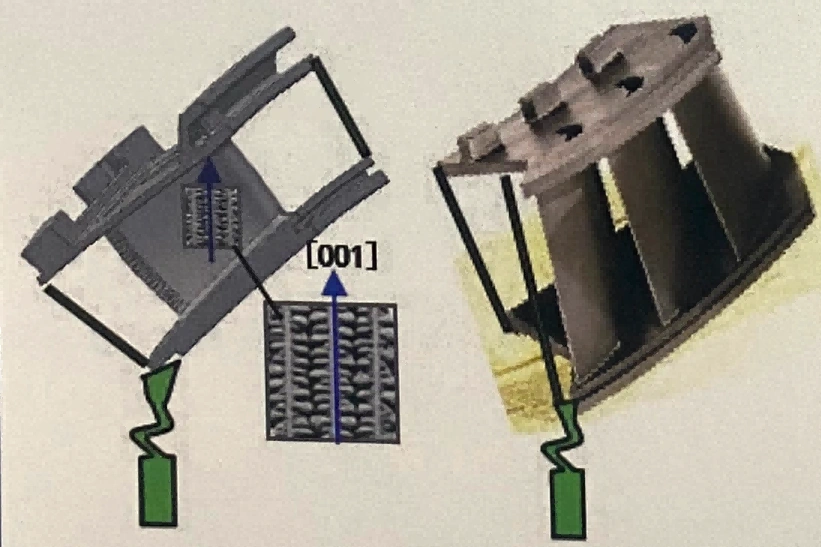

Preparación de álabes guía monocristalinos y tecnología de colada multiintegrada

En comparación con los álabes móviles estrechos, los álabes guía son difíciles de fabricar como coladas monocristalinas debido a su estructura ancha. Para los álabes guía, ya sea en disposición vertical u horizontal, es difícil que el monocristal crezca desde el pequeño selector de cristal hasta la placa de borde ancha, por lo que es muy fácil producir defectos de cristal mixto.

Preparación de álabes guía monocristalinos y tecnología de colada múltiple integrada

El proceso de colada de álabes guía monocristalinos utiliza el método de selección de cristal o de cristal semilla para el control preciso de la orientación de grano, reduciendo defectos como grietas e impurezas. Al optimizar la dirección de crecimiento cristalino ([001]), esta tecnología mejora el rendimiento de los componentes de alta temperatura, como los álabes de turbina, incrementando su resistencia mecánica y térmica en las industrias aeroespacial y energética.

Tecnología integral de control de defectos cristalinos en coladas monocristalinas

Nos centramos en controlar defectos cristalinos en coladas monocristalinas, como granos errantes, pecas, láminas, recristalización y límites de bajo ángulo. Al optimizar los procesos de solidificación, tratamiento térmico y diseño del molde, se minimizan los defectos. Esta tecnología es crucial para producir álabes de turbina y componentes aeroespaciales de alto rendimiento

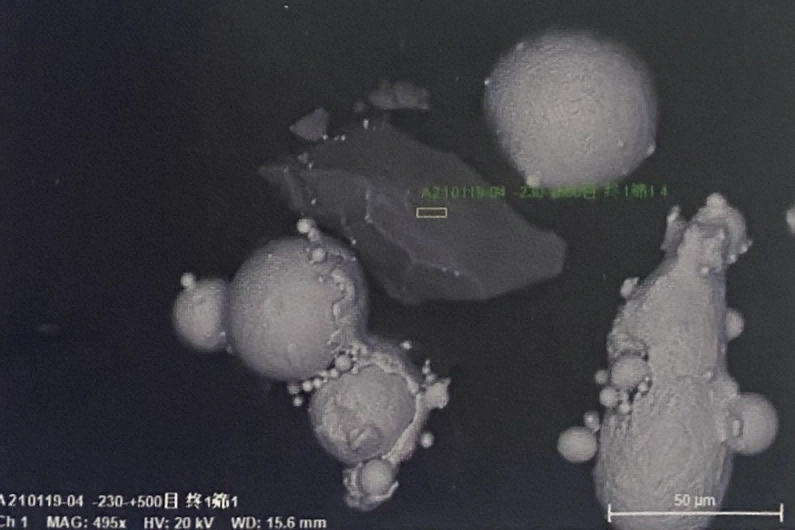

Tecnología de detección de inclusiones

La tecnología de detección de inclusiones identifica y analiza impurezas en polvos metálicos y componentes de turbina utilizando microscopios estereoscópicos, microscopios electrónicos de barrido (SEM) e inspección ultrasónica. Al detectar inclusiones de hasta 0,4 mm, esta tecnología asegura la pureza del material y la integridad estructural, cruciales en industrias de alto rendimiento como la aeroespacial y la generación de energía, donde incluso defectos menores pueden comprometer la seguridad y la eficiencia.

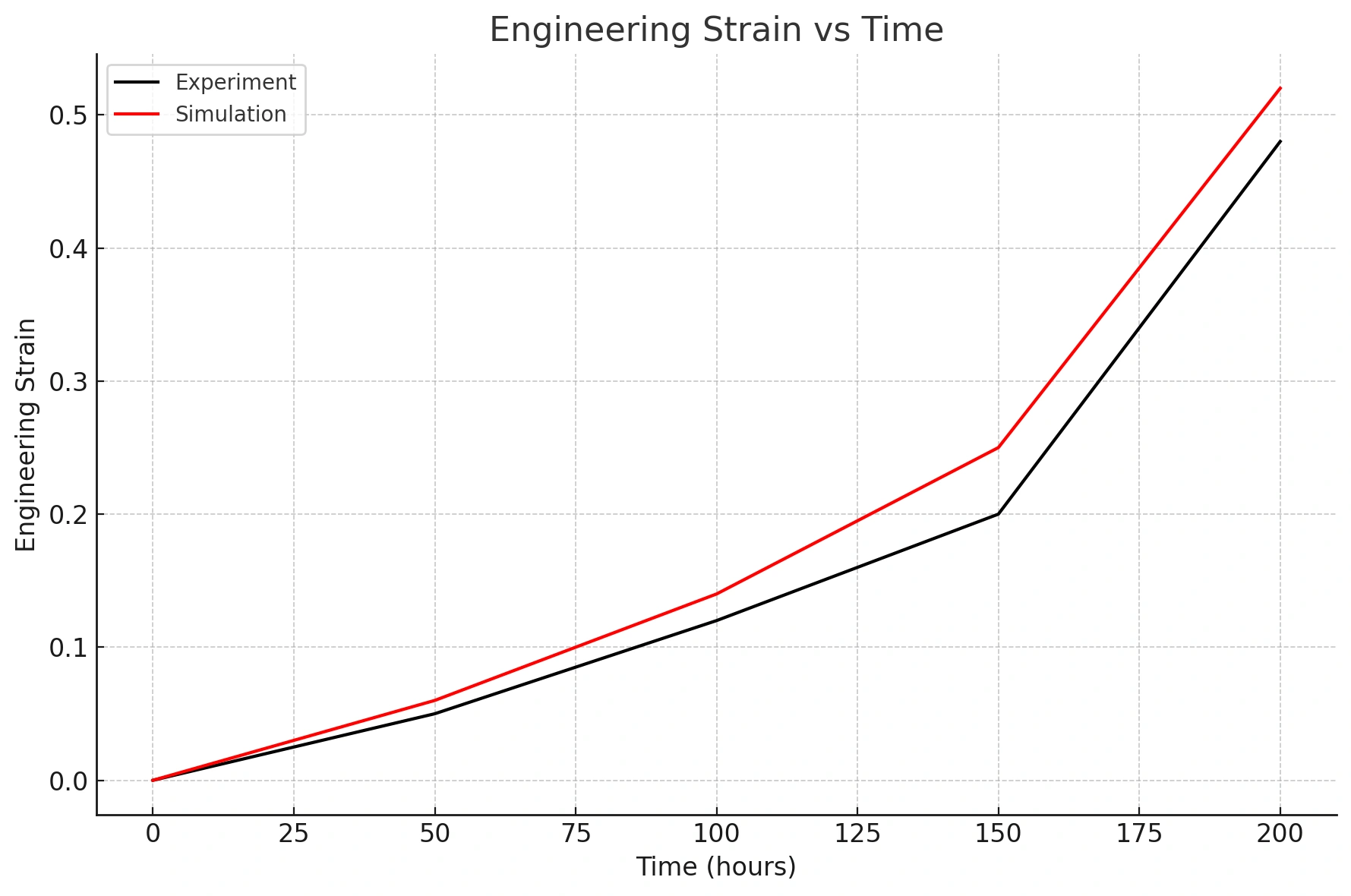

Predicción de vida útil de álabes monocristalinos

La tecnología de predicción de vida útil para álabes de turbina monocristalinos evalúa fluencia, fatiga de bajo ciclo y fatiga termo-mecánica mediante ensayos y simulaciones. Considera la orientación cristalina y los límites de grano para predecir la vida útil del álabe bajo condiciones extremas. Aplicada en aeronáutica y generación de energía, esta tecnología garantiza un rendimiento fiable, optimiza el mantenimiento y evita fallos en entornos de alta tensión de turbinas.

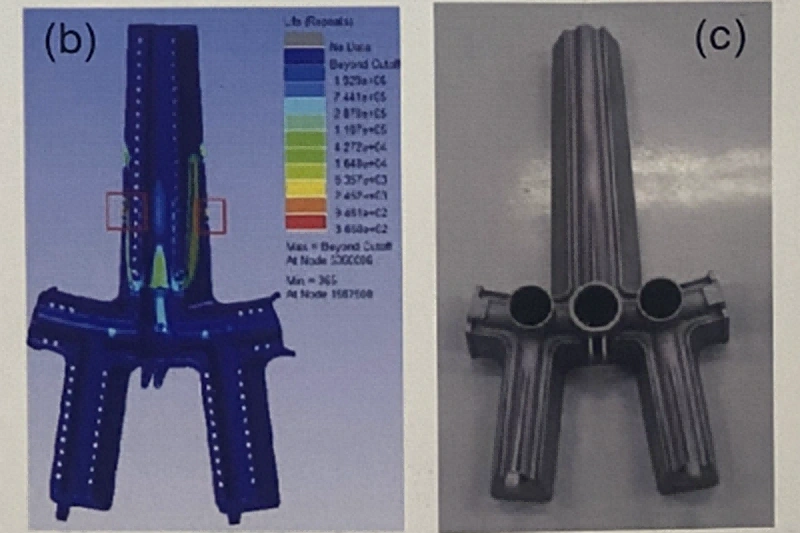

Extensión de vida de componentes

El proceso implica analizar las causas de fallo del componente e implementar medidas de mejora. Estas incluyen simulación numérica por elementos finitos, control preciso de la composición, optimización del proceso de fabricación y regulación del tratamiento térmico para alargar la vida útil del componente.

Comencemos un nuevo proyecto hoy