Servicio de Soldadura de Superaleaciones

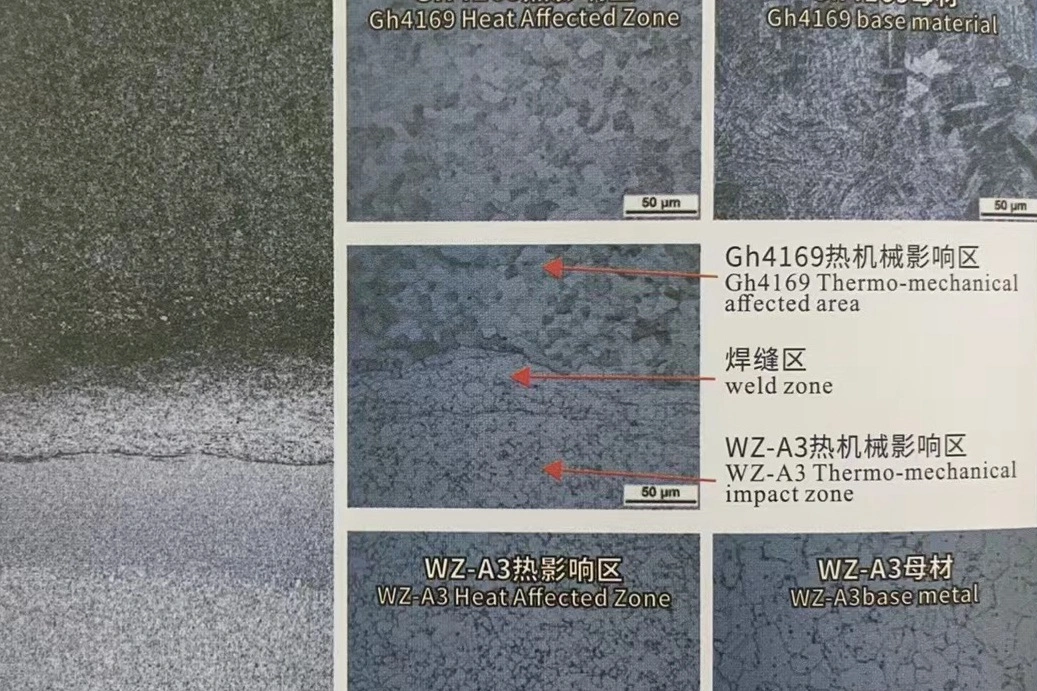

La soldadura de superaleaciones es un servicio especializado que consiste en unir superaleaciones resistentes a altas temperaturas, como Inconel, Hastelloy y aleaciones René. Emplea técnicas avanzadas como TIG, MIG o soldadura láser para garantizar que la soldadura mantenga la integridad estructural de la aleación, la resistencia a la corrosión y el rendimiento a alta temperatura bajo condiciones extremas.

- Ofrecemos servicios de soldadura para los siguientes materiales:

- Fundiciones a la cera perdida al vacío

- Piezas de metalurgia de polvos

- Piezas forjadas de precisión

- Piezas mecanizadas por CNC

- Piezas impresas en 3D

- Superaleaciones: Aleación Inconel, Serie CMSX, Aleación Monel, Aleación Hastelloy, Aleación Stellite, Aleación Nimonic, Aleación de titanio, Aleaciones René, Aleación monocristalina

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

Beneficios de la soldadura de superaleaciones en fundiciones de superaleaciones

La soldadura de superaleaciones permite reparar y unir fundiciones complejas sin comprometer su resistencia ni su comportamiento a alta temperatura. Garantiza la integridad estructural, prolonga la vida útil de los componentes y restaura piezas dañadas, reduciendo tiempos de inactividad. Además, aporta flexibilidad de diseño al posibilitar ensamblajes y modificaciones complejas, lo que la hace ideal para las industrias aeroespacial, energética y de generación de energía, donde el rendimiento y la durabilidad son críticos.

¿Cuándo necesitan soldadura las piezas de superaleaciones?

Las piezas de superaleaciones requieren servicios de soldadura al reparar grietas, porosidad o defectos provenientes de fundición, forja o mecanizado. Es esencial para unir componentes complejos, restaurar palas de turbina dañadas o corregir zonas desgastadas en aplicaciones de alta exigencia. La soldadura también permite modificaciones de diseño, mejora la resistencia a la fatiga y garantiza la integridad estructural en entornos extremos como aeroespacial, energía e industrias químicas.

Más procesos de posprocesado disponibles en Neway

Neway ofrece servicios integrales de posprocesado para piezas de aleaciones de alta temperatura, incluidos prensado isostático en caliente (HIP), tratamiento térmico, soldadura de superaleaciones, recubrimiento de barrera térmica (TBC), ensayos y análisis de materiales, mecanizado CNC de superaleaciones, taladrado de agujeros profundos y mecanizado por descarga eléctrica (EDM). Estos procesos garantizan propiedades mecánicas óptimas, precisión y durabilidad para aplicaciones aeroespaciales, petroquímicas e industriales.

Acerca de la fabricación de componentes personalizados de superaleaciones

Fabricamos componentes de superaleaciones a medida para aplicaciones exigentes. Mediante procesos avanzados de fundición, forja y metalurgia de polvos, producimos palas de turbina, discos y piezas de precisión con excelente resistencia al calor, a la corrosión y alta resistencia mecánica. Nuestras soluciones a medida garantizan fiabilidad en los sectores aeroespacial, de generación de energía e industrial, cumpliendo los más altos estándares de rendimiento en condiciones extremas.

Más información

Aeroespacial y aviación

Más información

Generación de energía

Más información

Petróleo y gas

Más información

Energía

Más información

Marina

Más información

Minería

Más información

Automoción

Más información

Procesos químicos

Más información

Farmacéutico y alimentación

Más información

Militar y defensa

Más información

Nuclear

Más información

Más casos

Más información

Nueva tecnología

Más información

Galería de productos

Más información

Sectores variados

Más información

Acabados superficiales

Más información

Posprocesado

Más información

Tecnología de fabricación

Más información

I+D y simulación

Más información

Equipos de fabricación

Más información

Equipos de ensayo

Más información

BLOGS

Más información

FAQs

Más información

Contacto

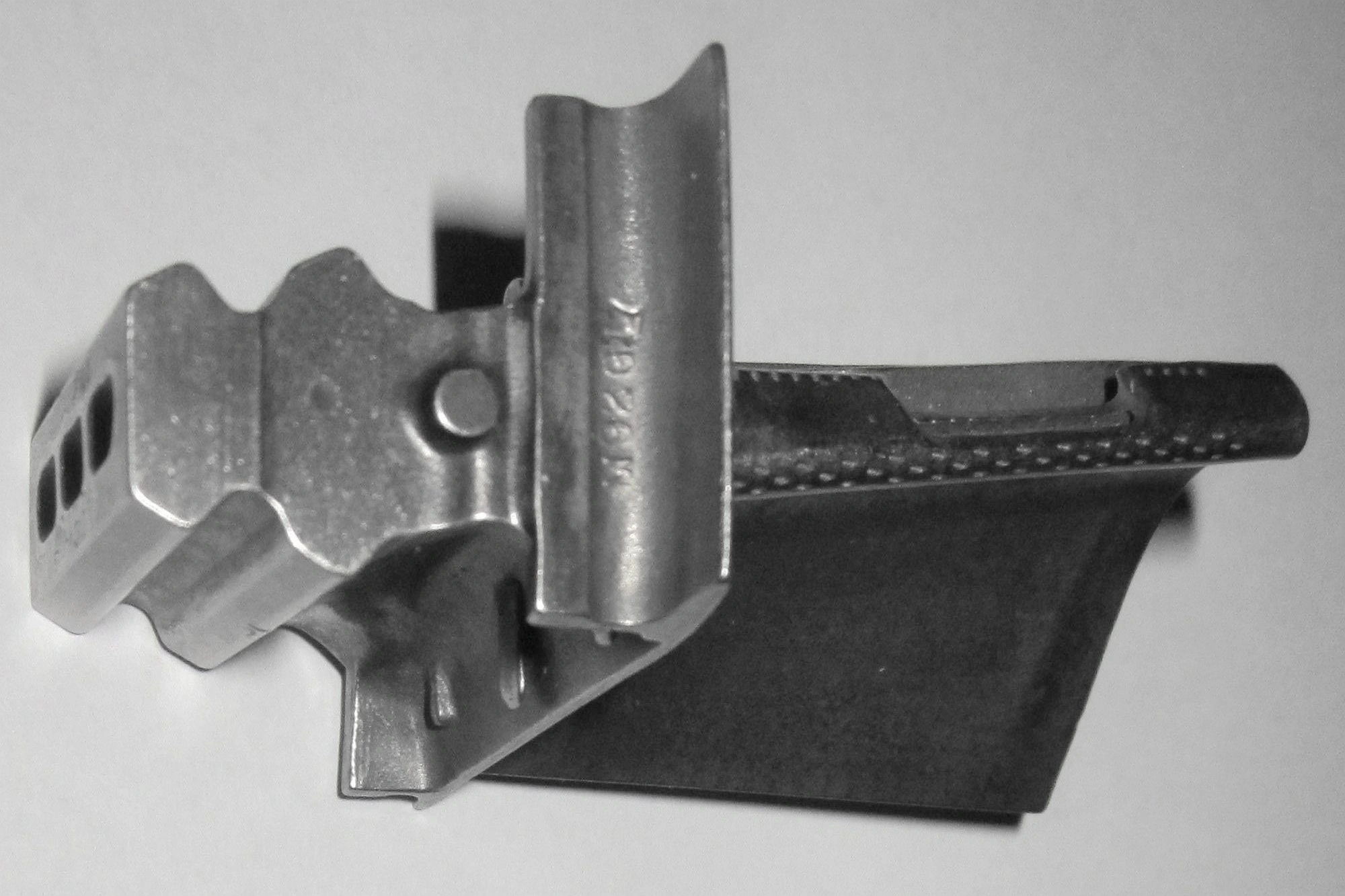

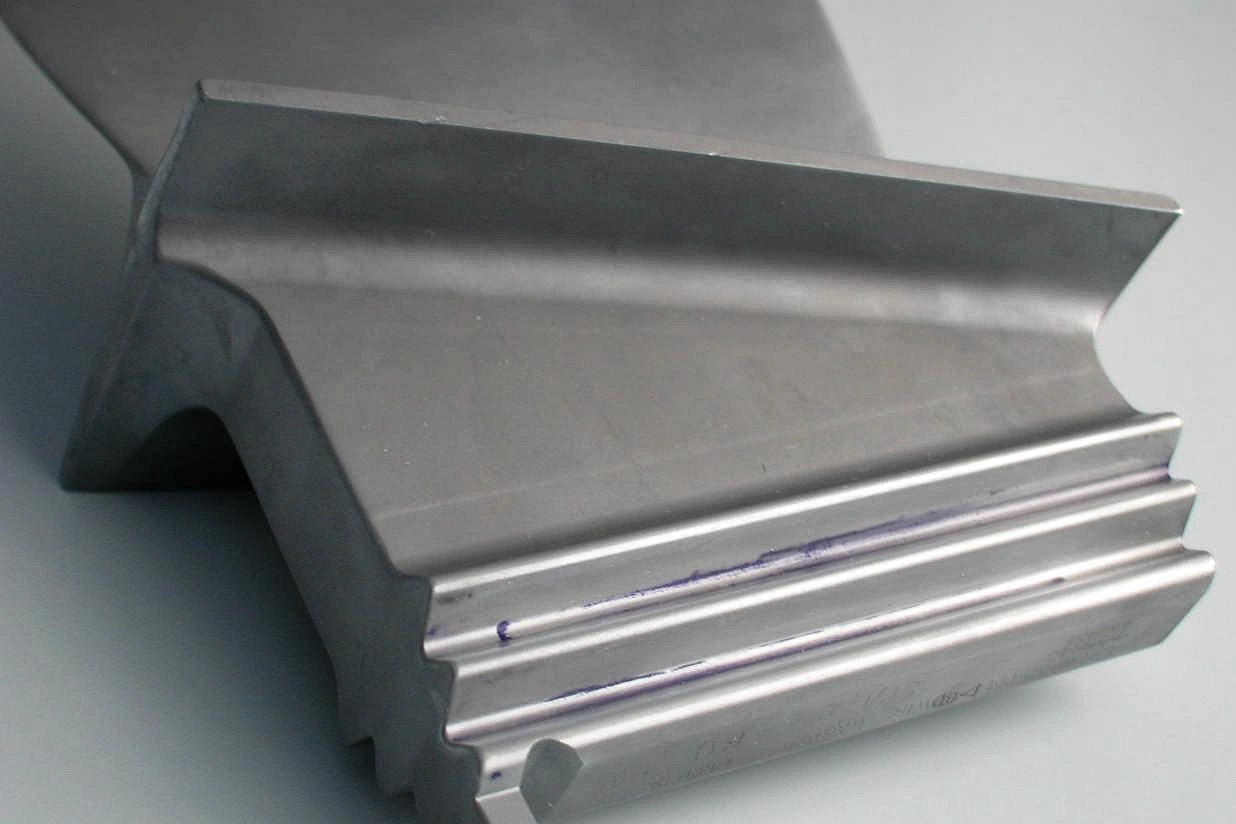

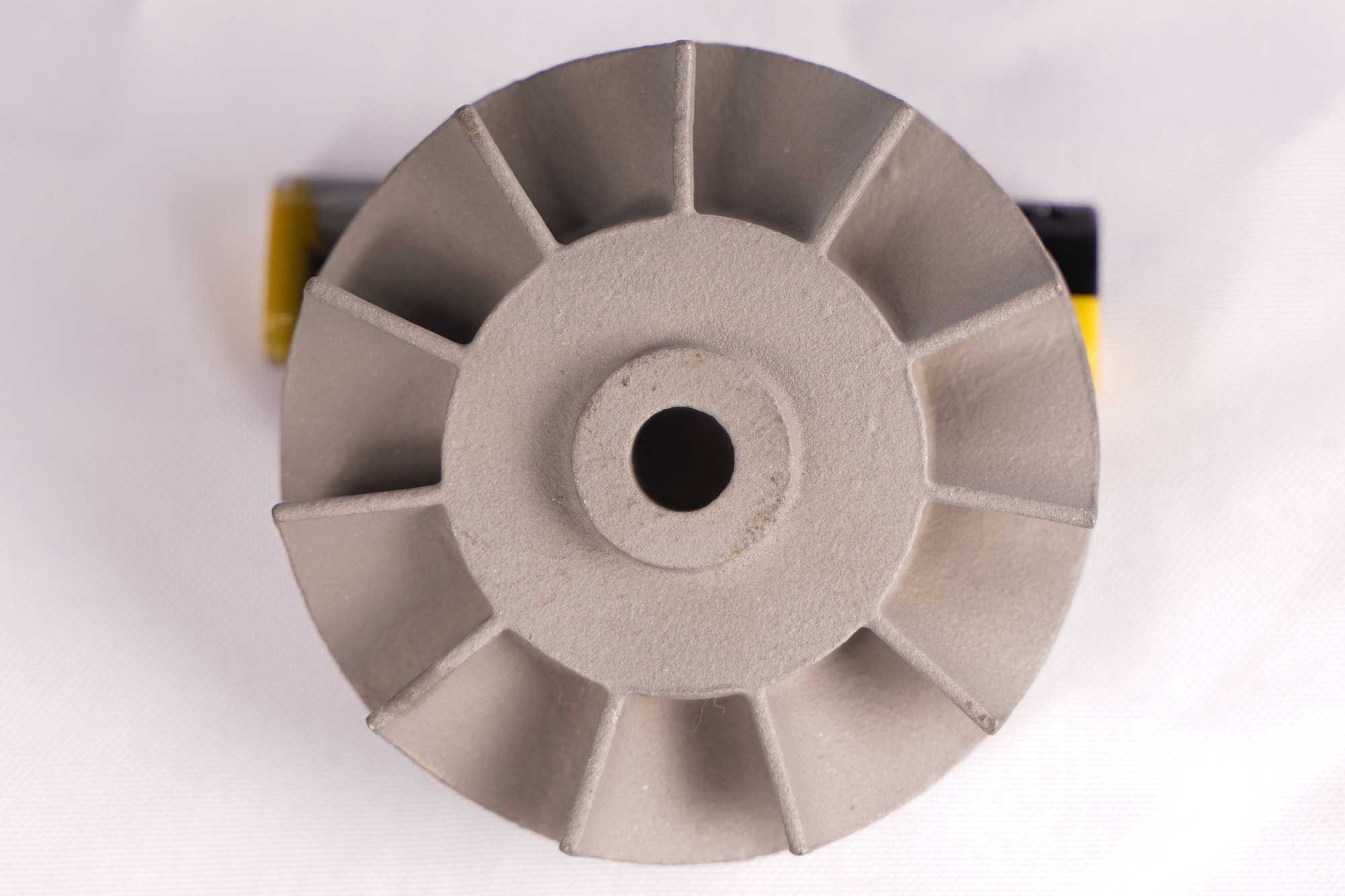

Galería de soldadura de piezas de superaleaciones

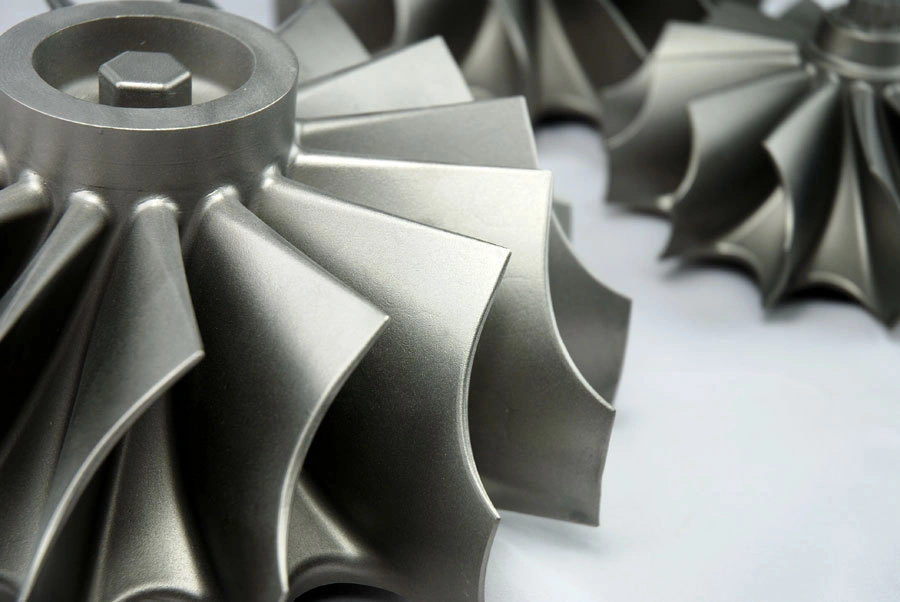

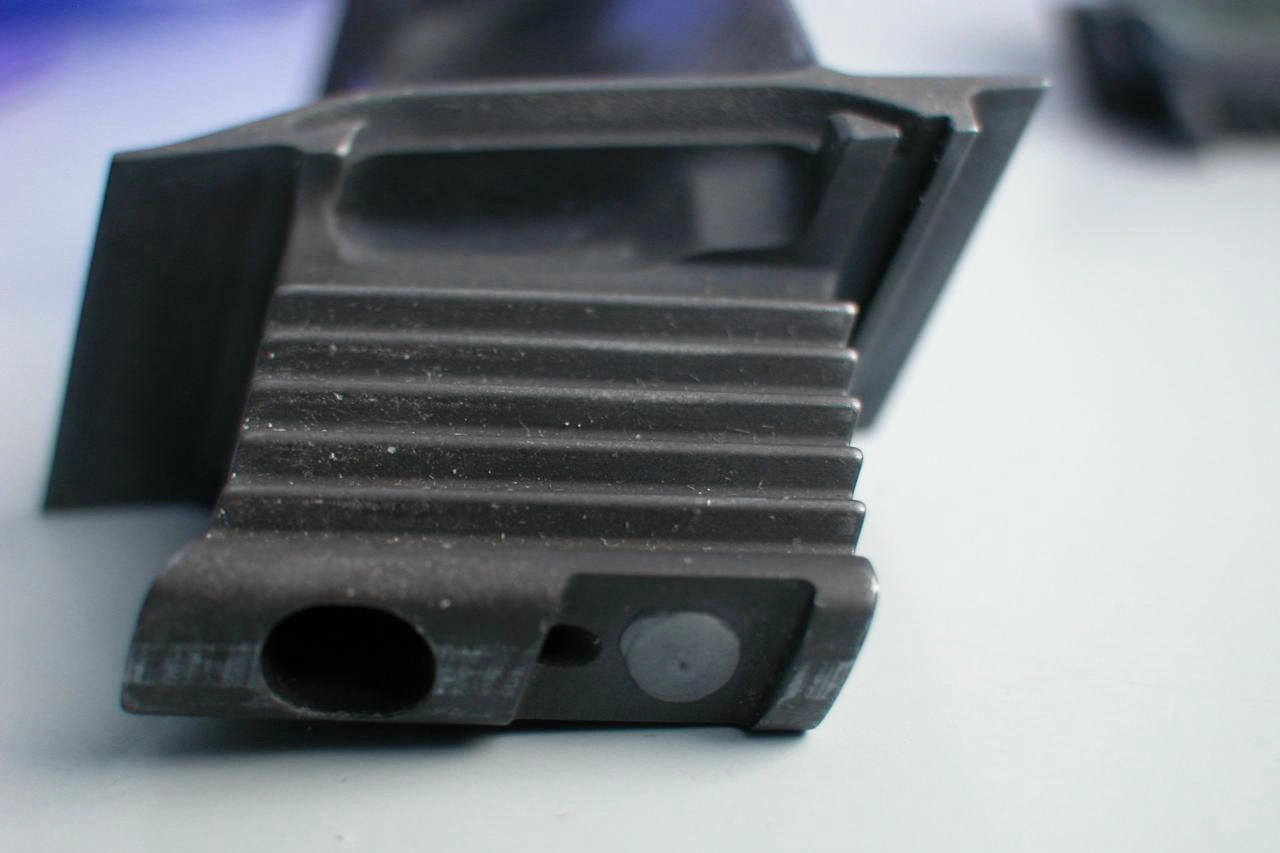

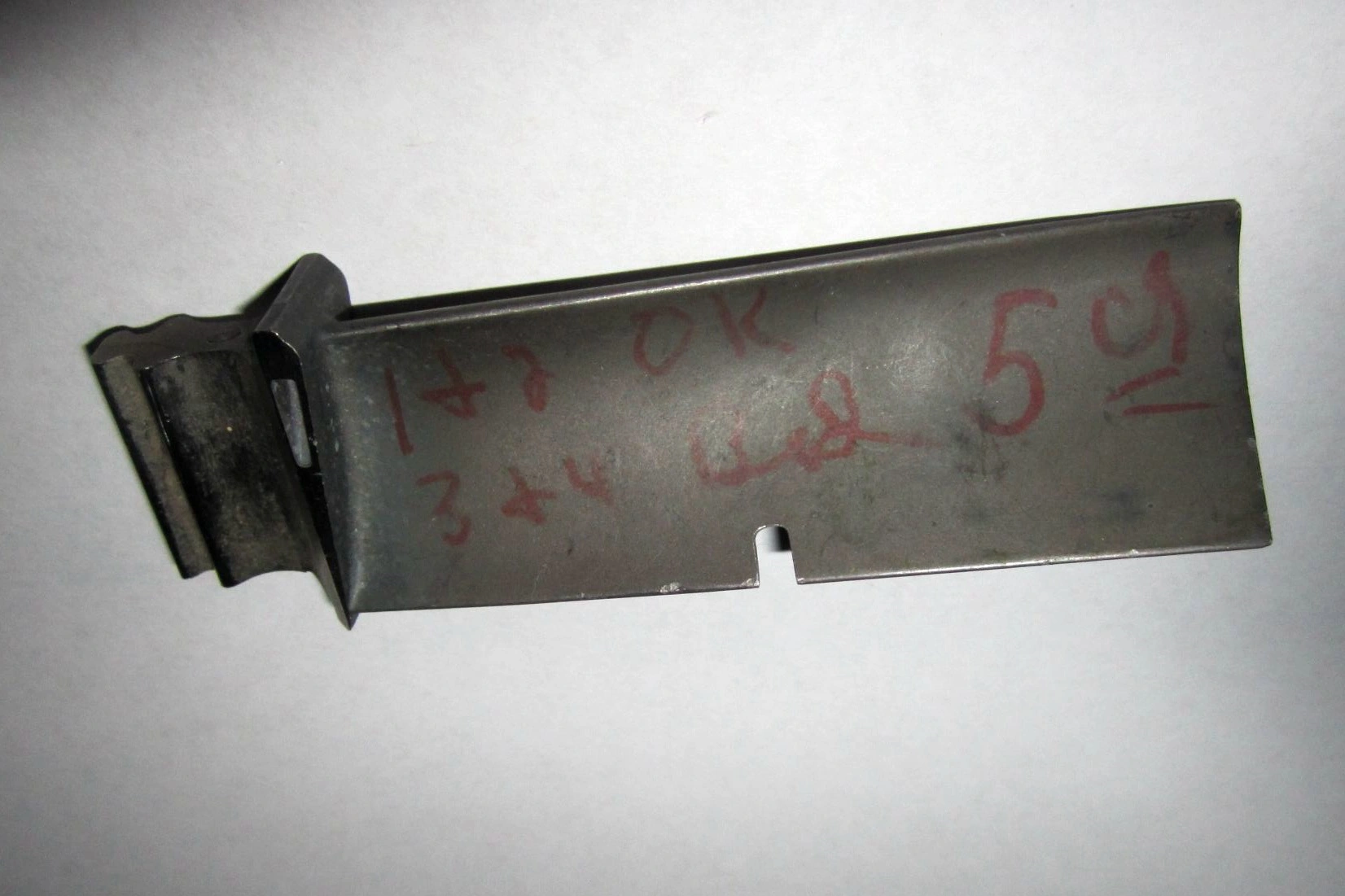

A menudo utilizamos la soldadura como posprocesado para productos como palas de turbina monocristalinas, fundiciones equiaxiales y direccionales, discos de turbina por metalurgia de polvos, piezas forjadas de precisión, cámaras de combustión, carcasas, anillos de tobera, poscombustores, turbinas de gas y álabes guía. Estos componentes se emplean principalmente en los sectores aeroespacial y energético.

Comencemos un nuevo proyecto hoy