Equipos de Fabricación Avanzada

Equipos para la Fabricación de Piezas de Superaleaciones

Equipos avanzados de Neway para la fabricación de piezas de aleaciones de alta temperatura. Incluye hornos de fusión por inducción al vacío (ALD y CONSARC), equipos de pulverización (PREP), líneas de tamizado de polvo en ambientes de alta limpieza y hornos de monocristal (ALD de 25 kg/50 kg). Máquinas especializadas adicionales incluyen la prensa automática de cera MPI, calderas automáticas LBBC para desencerado y extracción de núcleos, y hornos de tratamiento térmico al vacío.

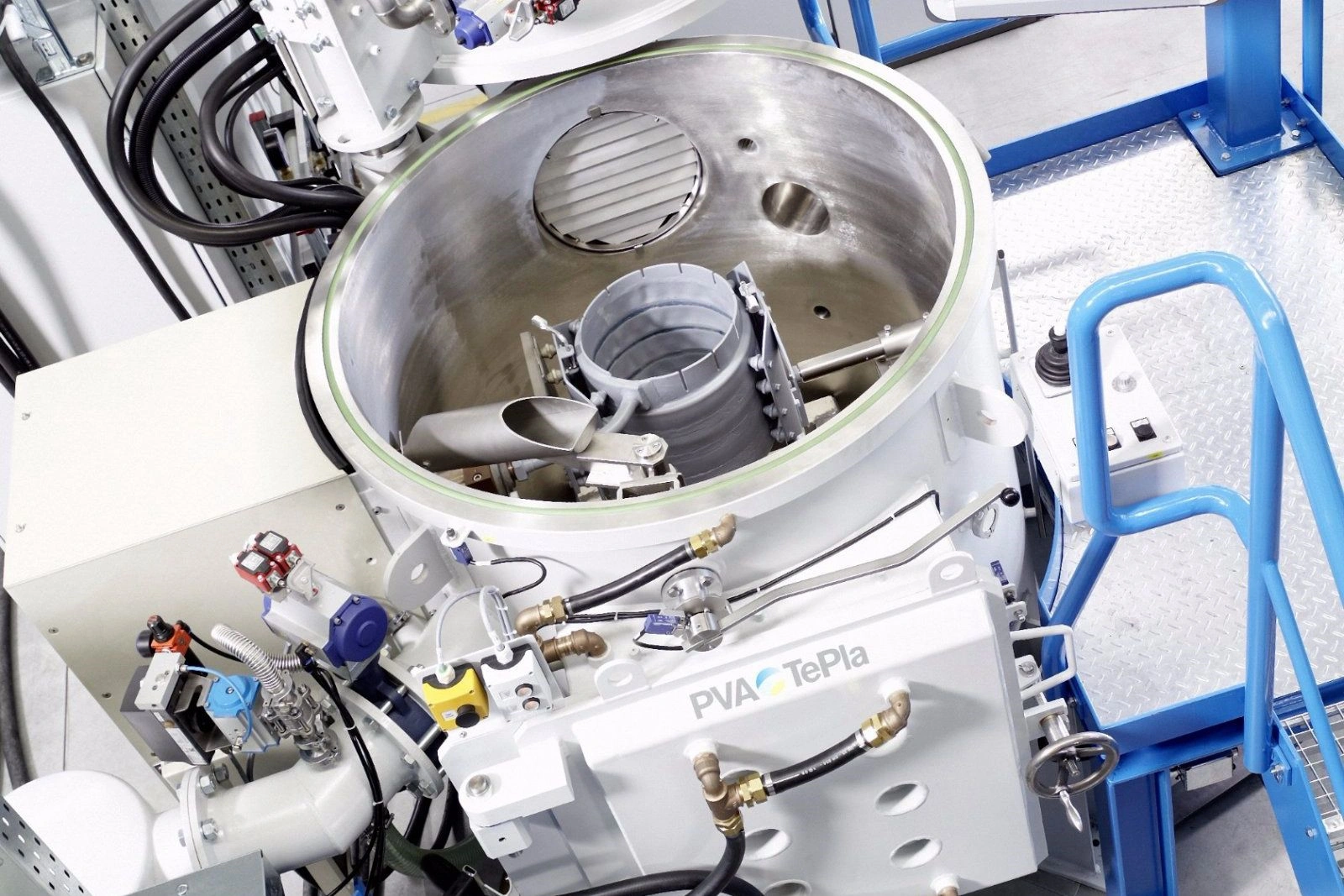

Horno de Fusión por Inducción al Vacío

El horno de fusión por inducción al vacío (VIM) desempeña un papel crítico en la producción de piezas de aleaciones de alta temperatura, particularmente en aeroespacial, generación de energía y procesos químicos. Permite la fusión y aleación precisa de superaleaciones y otros materiales de alta temperatura en un entorno controlado. El proceso VIM garantiza que los materiales finales tengan excelentes propiedades mecánicas, alta pureza y resistencia a la oxidación y la corrosión.

Horno de Vertido por Inducción al Vacío

El horno de vertido por inducción al vacío funde aleaciones de alta temperatura en vacío para prevenir la contaminación y la oxidación, garantizando la pureza de la aleación. Permite un control preciso del flujo de metal fundido para colar geometrías complejas con defectos mínimos. Este proceso asegura microestructuras consistentes, crucial para producir componentes de alto rendimiento como álabes de turbina usados en aeroespacial y energía.

Prensa Automática de Cera

La prensa automática de cera crea patrones de cera precisos y consistentes utilizados en la colada por inversión de piezas de aleaciones de alta temperatura. Garantiza exactitud dimensional, acabados superficiales suaves y repetibilidad, crítico para componentes complejos como álabes de turbina. La automatización mejora la eficiencia y la productividad, ideal para fabricación de alto volumen en industrias aeroespacial y energética.

Línea Automática de Conchas

La línea automática de conchas automatiza la creación de conchas cerámicas alrededor de patrones de cera en la colada por inversión. Asegura recubrimientos uniformes, mejora la productividad y mantiene una calidad consistente para piezas de aleaciones de alta temperatura como álabes de turbina. Esta automatización aumenta la eficiencia, reduce defectos y apoya la producción de componentes complejos y de alto desempeño en aeroespacial y energía.

Caldera Automática de Desencerado

La caldera automática de desencerado elimina la cera de los moldes cerámicos en la colada por inversión, asegurando cavidades limpias para colar piezas de aleaciones de alta temperatura. Preserva la integridad del molde, reduce defectos y garantiza desencerado consistente y eficiente para producción de alto volumen. Además, recicla la cera, promoviendo eficiencia de materiales en la fabricación de componentes como álabes e impulsores.

Caldera Automática de Extracción de Núcleos

Tras la colada, la caldera automática de extracción de núcleos elimina núcleos cerámicos de piezas coladas de aleaciones de alta temperatura, como álabes de turbina. Garantiza precisión manteniendo la integridad de la pieza, minimiza defectos y ofrece operación automatizada y consistente. Este proceso es crítico para producir componentes complejos y de alto rendimiento usados en aeroespacial y energía, mejorando productividad y control de calidad.

Equipo de Colada de Aleaciones de Titanio

El equipo de colada de aleaciones de titanio funde y cuela aleaciones de titanio en un entorno controlado para prevenir la contaminación. Garantiza control preciso de temperatura, llenado exacto del molde y colada sin defectos de componentes complejos. Diseñado para manejar la naturaleza reactiva del titanio, produce piezas de alto rendimiento con excelentes propiedades mecánicas, ideales para aplicaciones aeroespaciales, médicas y energéticas.

Horno de Cristal Equiaxial de 100 kg

El horno de cristal equiaxial funde superaleaciones y controla su solidificación para crear estructuras de grano equiaxiales, mejorando tenacidad y resistencia a la fatiga. Garantiza gestión precisa de temperatura, mantiene la composición de la aleación y reduce defectos como porosidad. Este proceso es esencial para producir componentes de superaleación de alto rendimiento, como álabes de turbina usados en aeroespacial y generación de energía.

Horno de Monocristal

El horno de monocristal funde y cuela superaleaciones, controlando la solidificación para crear estructuras cristalinas sin límites de grano. Garantiza gestión precisa de temperatura y solidificación direccional, produciendo piezas de alto rendimiento con mayor resistencia al creep y vida a fatiga. Este proceso es esencial para fabricar componentes complejos y fiables como álabes de turbina para aplicaciones aeroespaciales y energéticas.

Sistema Electroestático de Eliminación de Impurezas

El sistema electrostático de eliminación de impurezas elimina contaminantes particulados finos de los entornos de colada mediante fuerzas electrostáticas, asegurando moldes más limpios y mayor pureza de la aleación. Reduce defectos de colada, mejora el acabado superficial y eleva la calidad global de piezas de superaleación. Es esencial para producir componentes de alto rendimiento libres de defectos, como álabes de turbina usados en aeroespacial y energía.

Equipo Dinámico de Alta Vacío con Camisa Térmica

El equipo dinámico de alto vacío con camisa térmica crea un entorno de vacío y regula la temperatura para la colada de superaleaciones. Asegura la pureza de la aleación, previene la oxidación y minimiza defectos como porosidad y grietas. Este equipo es crucial para producir piezas complejas y de alta calidad, como álabes de turbina, con precisión dimensional y propiedades mecánicas óptimas para aplicaciones aeroespaciales y energéticas.

Horno HIP (Prensado Isostático en Caliente) de 300 mm de Diámetro

El horno de Prensado Isostático en Caliente (HIP) usa alta presión y temperatura para eliminar porosidad, sanar defectos y optimizar la microestructura de coladas de superaleaciones. Mejora propiedades mecánicas como resistencia y fatiga, produciendo piezas más duraderas y fiables. Este proceso es crucial para componentes de alto rendimiento, como álabes de turbina, en aplicaciones aeroespaciales y energéticas.

Horno de Pulverización por Atomización con Argón de 100 kg/250 kg

El horno de pulverización por atomización con argón funde superaleaciones y usa gas argón para atomizarlas en partículas de polvo finas y esféricas. Previene contaminación, asegura control preciso del tamaño de partícula y produce polvo de alta calidad para procesos avanzados como impresión 3D y metalurgia de polvos. Este proceso es crucial para crear componentes de superaleación de alto rendimiento, como discos y álabes de turbina en aeroespacial y energía.

Horno de Tratamiento Térmico al Vacío

El horno de tratamiento térmico al vacío refina la microestructura de piezas de superaleación al aliviar tensiones, mejorar propiedades mecánicas y prevenir oxidación. Proporciona calentamientos y enfriamientos precisos en vacío, asegurando pureza y consistencia en la estructura de la aleación. Este proceso mejora resistencia, durabilidad y desempeño a alta temperatura, vital para producir componentes como álabes de turbina para aplicaciones aeroespaciales y energéticas.

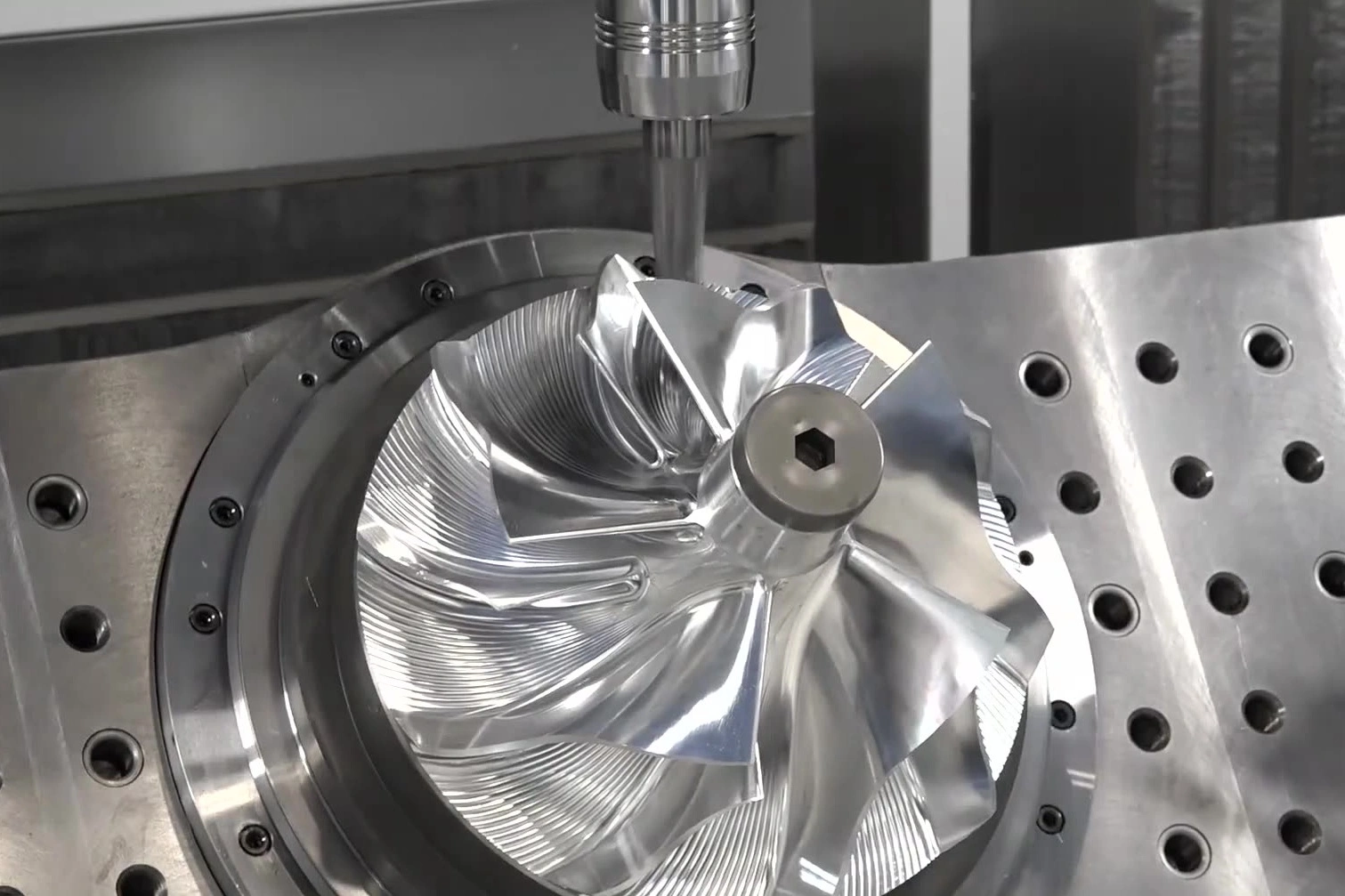

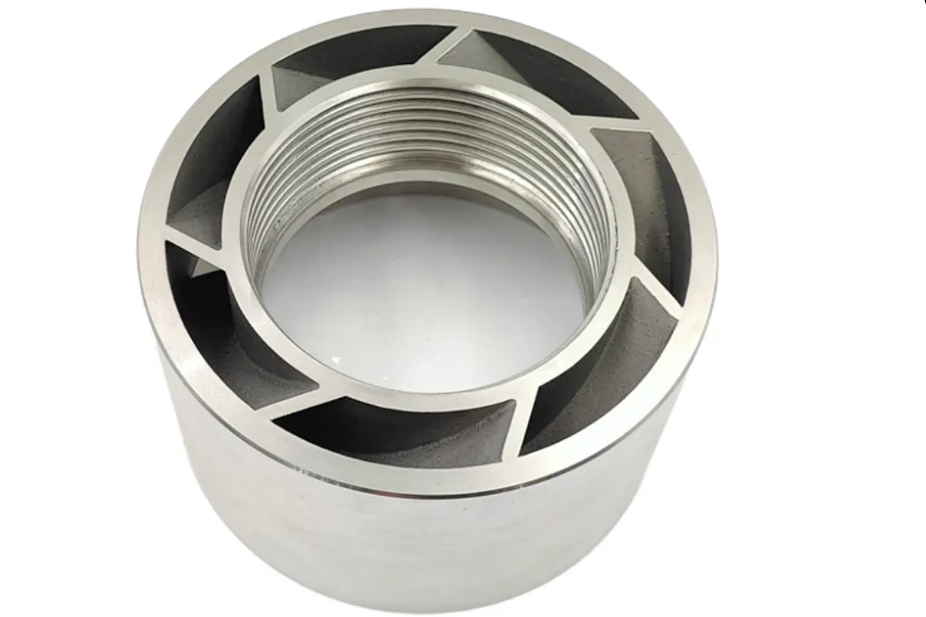

Centro de Mecanizado CNC de 5 Ejes

Un centro de mecanizado CNC de 5 ejes ofrece precisión, eficiencia y flexibilidad superiores para el posprocesado de coladas de superaleaciones. Permite geometrías complejas con menos montajes, mejora el acabado superficial y reduce plazos. El movimiento multieje mejora el acceso a rasgos intrincados, asegurando tolerancias estrictas y calidad consistente para componentes de aleaciones de alta temperatura, especialmente en aeroespacial y generación de energía.

Comencemos un nuevo proyecto hoy