Serviços de Eletroerosão (EDM)

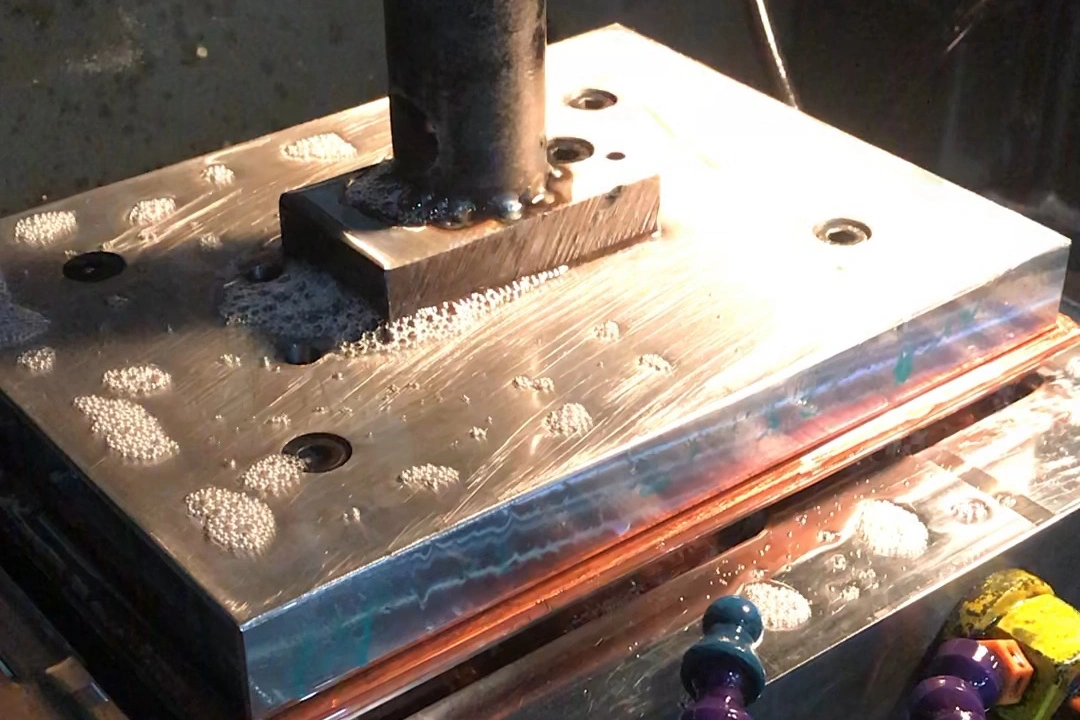

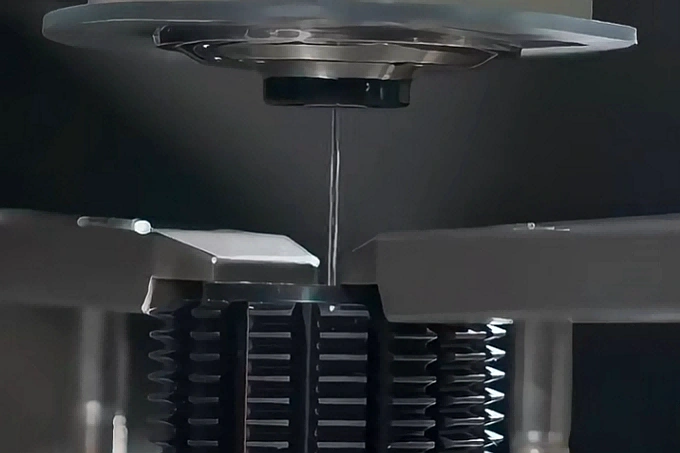

A Eletroerosão (EDM) é um processo de fabricação de precisão que utiliza descargas elétricas para erodir material de metais condutores, criando formas intrincadas. É ideal para materiais de difícil usinagem, tolerâncias apertadas e geometrias complexas em ligas de alta temperatura.

- Prestamos serviços de EDM para os seguintes materiais:

- Fundições por Investimento a Vácuo

- Peças de Metalurgia do Pó

- Peças de Forjamento de Precisão

- Peças Usinadas por CNC

- Peças Impressas em 3D

- Superligas: Liga Inconel, Série CMSX, Liga Monel, Liga Hastelloy, Liga Stellite, Liga Nimonic, Liga de Titânio, Ligas René, Liga Monocristalina

Envie-nos os seus desenhos e especificações para um orçamento gratuito

Todos os ficheiros carregados são seguros e confidenciais

Vantagens do EDM em Peças Fundidas de Superliga

A Eletroerosão (EDM) oferece precisão no contorno de peças fundidas de superliga, permitindo criar geometrias complexas e detalhes finos difíceis de obter com usinagem convencional. Garante dano térmico mínimo, preserva a integridade do material e trabalha bem em ligas duras ou frágeis. O EDM é ideal para aplicações aeroespaciais e de energia, assegurando componentes precisos e de alta qualidade com excelentes acabamentos superficiais.

Quando as Peças em Superliga Precisam de Serviço de EDM?

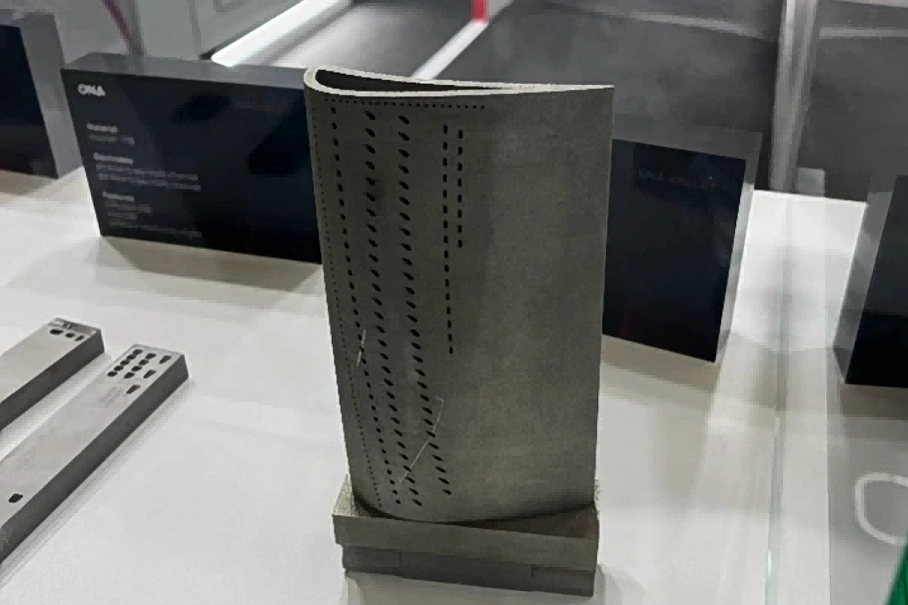

Peças em superliga precisam de Eletroerosão (EDM) quando são exigidas geometrias intrincadas, tolerâncias apertadas ou recursos internos complexos. O EDM é essencial para usinar áreas de difícil acesso, como canais de arrefecimento em pás de turbina, ou para criar microfuros e arestas vivas em componentes aeroespaciais, de energia e médicos. Garante precisão sem induzir tensão mecânica, o que é crucial para aplicações de alto desempenho.

Mais Processos de Pós-Operação Disponíveis na Neway

A Neway oferece serviços abrangentes de pós-processamento para peças de ligas de alta temperatura, incluindo Prensagem Isostática a Quente (HIP), tratamento térmico, soldadura de superligas, revestimento de barreira térmica (TBC), testes e análise de materiais, usinagem CNC de superligas, furação profunda e eletroerosão (EDM). Estes processos asseguram propriedades mecânicas ideais, precisão e durabilidade para aplicações aeroespaciais, petroquímicas e industriais.

Fabricação de Componentes Personalizados em Superliga

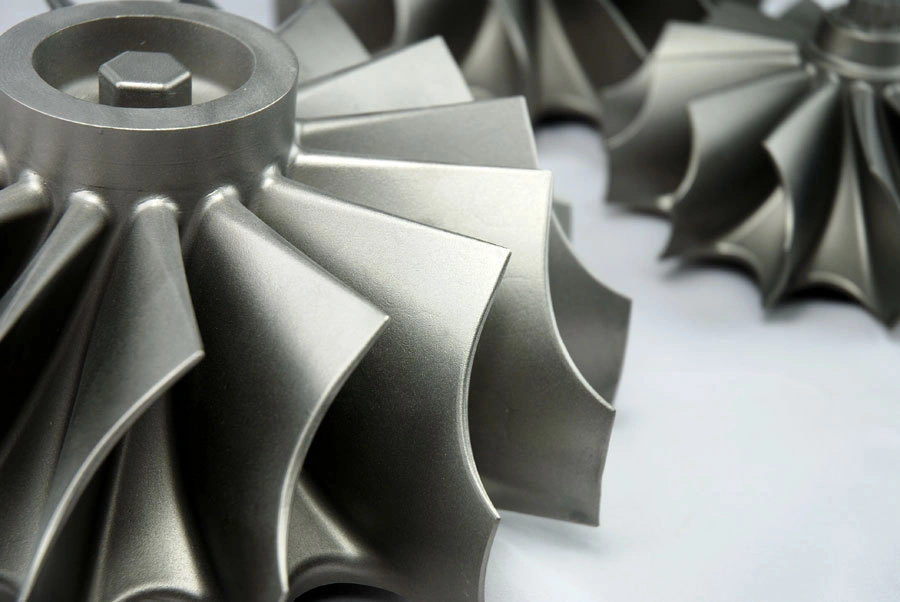

A Neway oferece fabricação de componentes personalizados em superliga, fornecendo peças de alto desempenho como pás, discos e impulsores de turbina. Garantimos elevada resistência ao calor, resistência mecânica e durabilidade utilizando técnicas avançadas como fundição, forjamento e metalurgia do pó. As nossas soluções são adaptadas às indústrias aeroespacial, de energia e defesa, fornecendo componentes fiáveis concebidos para excelência em ambientes operacionais extremos.

Saber Mais

Aeroespacial e Aviação

Saber Mais

Geração de Energia

Saber Mais

Petróleo e Gás

Saber Mais

Energia

Saber Mais

Marinha

Saber Mais

Mineração

Saber Mais

Automóvel

Saber Mais

Processamento Químico

Saber Mais

Farmacêutico e Alimentar

Saber Mais

Militar e Defesa

Saber Mais

Nuclear

Saber Mais

Mais Casos

Saber Mais

Nova Tecnologia

Saber Mais

Galeria de Produtos

Saber Mais

Várias Indústrias

Saber Mais

Acabamentos de Superfície

Saber Mais

Pós-Processo

Saber Mais

Tecnologia de Fabrico

Saber Mais

I&D e Simulação

Saber Mais

Equipamentos de Fabrico

Saber Mais

Equipamentos de Teste

Saber Mais

Blogues

Saber Mais

FAQs

Saber Mais

Contacto

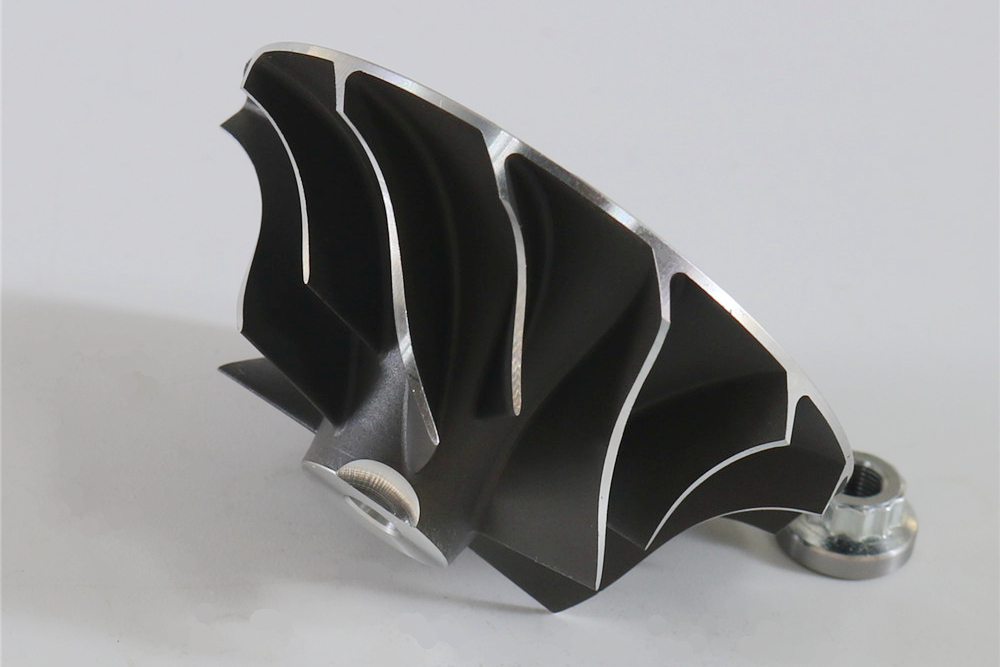

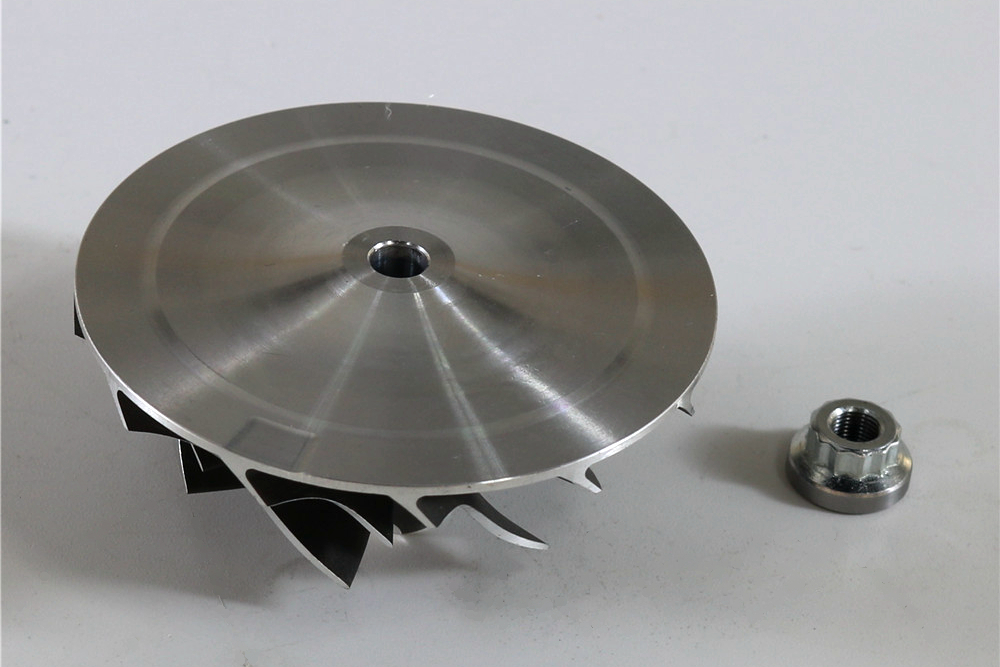

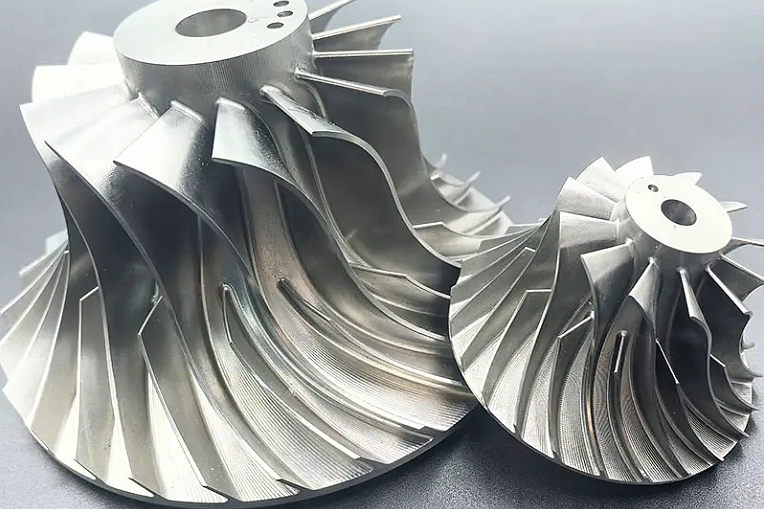

Galeria de Peças por Eletroerosão (EDM)

Na Neway, produzimos uma variedade de peças utilizando EDM, incluindo pás e discos de turbina e componentes de câmara de combustão para os setores aeroespacial e de geração de energia. Além disso, desenvolvemos componentes de válvulas de precisão, anéis de bico e peças de bombas de alta pressão para as indústrias de petróleo e gás, bem como impulsores e sistemas de escape para aplicações marítimas, assegurando tolerâncias apertadas e geometrias complexas.

Comece um novo projeto hoje