Equipamentos Avançados de Teste

Equipamentos de Teste de Peças em Superligas

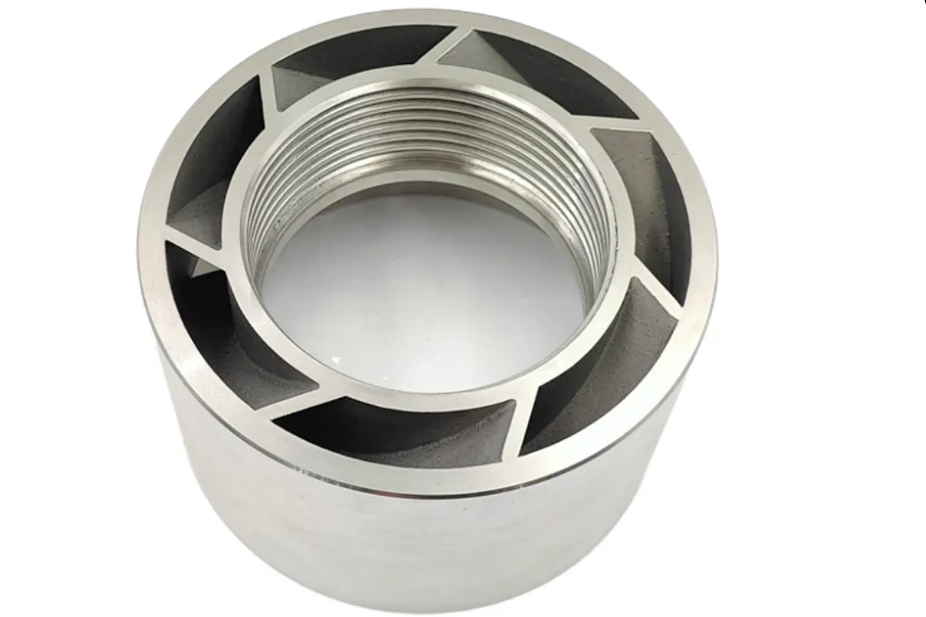

A Neway fornece fundição por cera perdida a vácuo, fundição monocristalina e direcional, metalurgia do pó, forjamento de precisão, impressão 3D e maquinação CNC. Produz pás de turbina, discos, câmaras de combustão, pós-combustores, anéis de bocal, impulsores, carcaças e turbinas a gás para aplicações aeroespaciais.

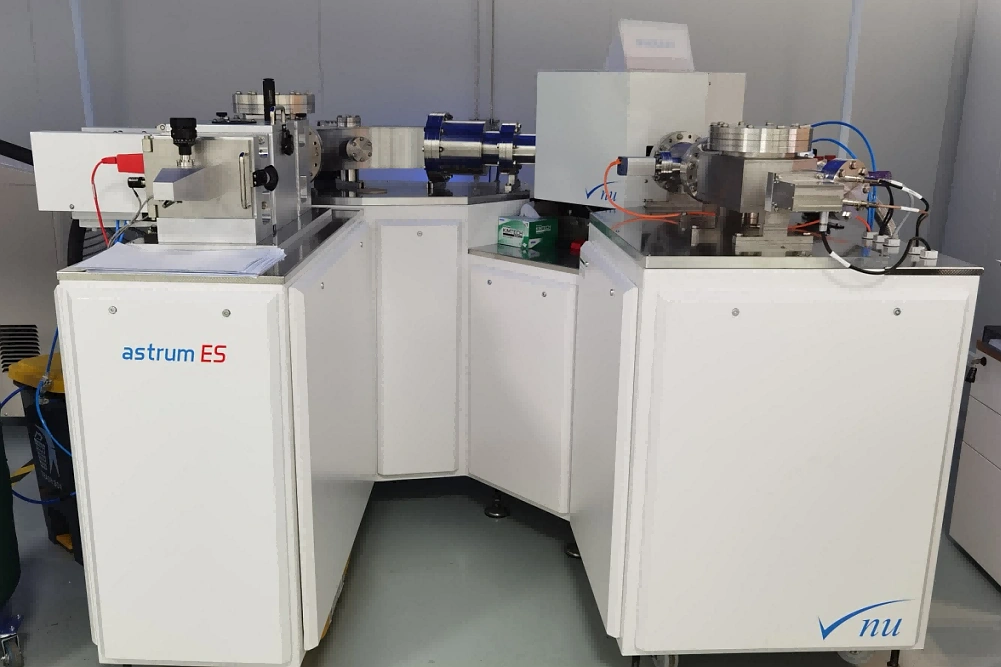

Espectrómetro de Massa por Descarga Luminescente (GDMS)

O Espectrómetro de Massa por Descarga Luminescente (GDMS) é uma ferramenta analítica avançada utilizada principalmente para determinar a composição elementar de amostras sólidas, especialmente metais, ligas, semicondutores e cerâmicas.

Analisador de Carbono e Enxofre

O Analisador de Carbono e Enxofre mede o teor de carbono e enxofre das superligas, garantindo a composição adequada da liga e prevenindo defeitos como fragilidade e fissuração. Desempenha um papel crucial no controlo de qualidade ao manter a pureza da liga e otimizar as propriedades mecânicas. Este processo de ensaio assegura a produção de peças de superliga fiáveis e de alto desempenho, como pás de turbina, para as indústrias aeroespacial e de energia.

Oficina de Inspeção por Raios X

A Oficina de Inspeção por Raios X realiza ensaios não destrutivos para detetar defeitos internos como fissuras e porosidade em peças fundidas de superligas. Garante a integridade estrutural, verifica a precisão dimensional e apoia o controlo de qualidade ao examinar as peças sem causar danos. Este processo de inspeção é essencial para certificar a fiabilidade e o desempenho de componentes de alta precisão, como pás de turbina, nas indústrias aeroespacial e de energia.

Microscopia Metalográfica

A Microscopia Metalográfica examina a microestrutura de peças fundidas em superliga, identificando defeitos como fissuras e inclusões e avaliando o tamanho de grão e a composição de fases. Verifica a eficácia dos tratamentos térmicos e garante que as propriedades mecânicas da liga cumprem as especificações de projeto. Esta análise detalhada é essencial para produzir componentes de alto desempenho e durabilidade em setores críticos como o aeroespacial e o energético.

Instrumento de Medição por Varredura 3D

O Instrumento de Medição por Varredura 3D assegura a precisão dimensional e a qualidade superficial de peças em superliga ao criar modelos 3D precisos. Deteta defeitos, executa controlo de qualidade e compara as peças digitalizadas com modelos CAD para garantir consistência. Além disso, suporta engenharia reversa ao gerar modelos detalhados, sendo essencial para produzir componentes de alta precisão em setores como o aeroespacial e o energético.

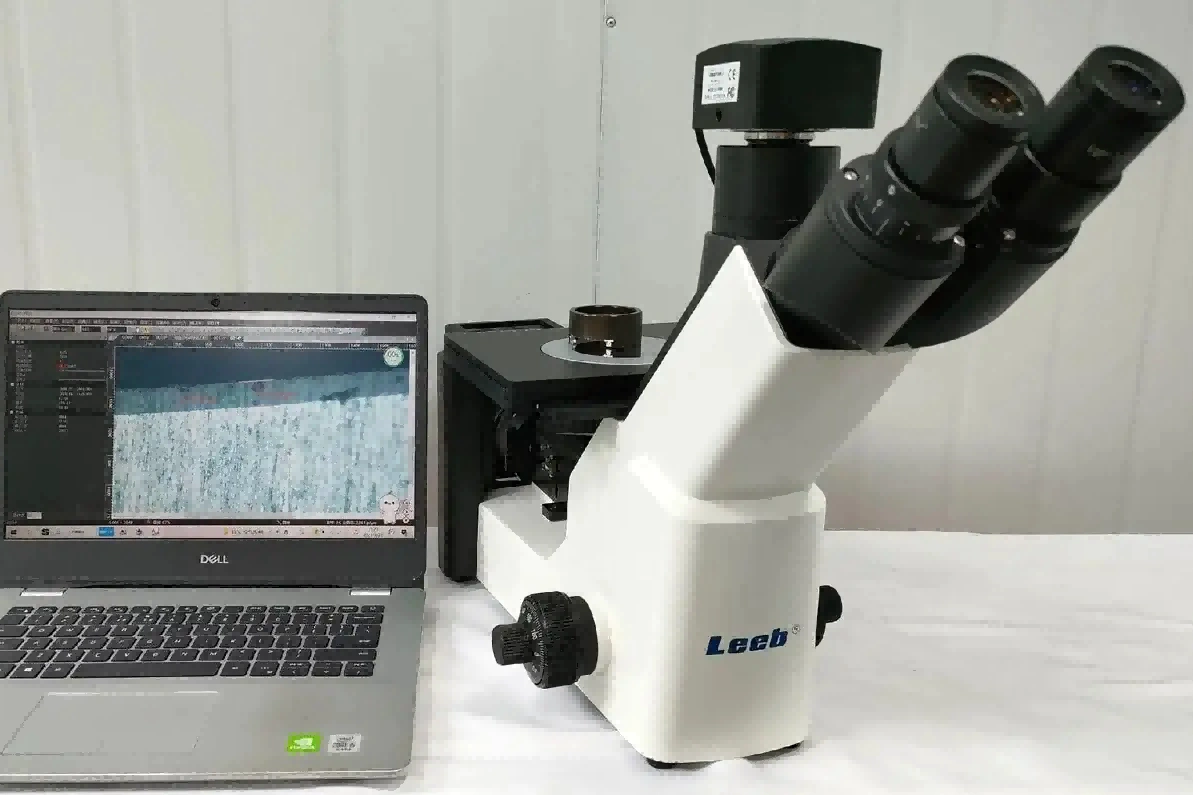

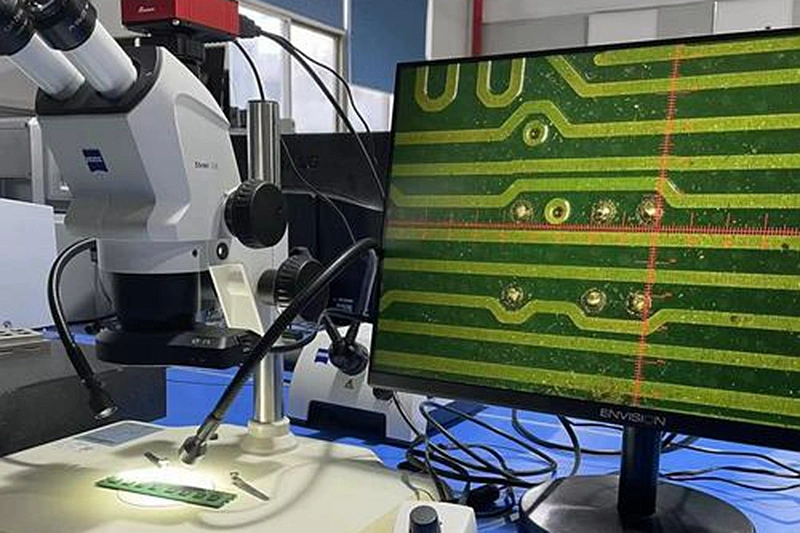

Estereomicroscópio

O Estereomicroscópio permite a inspeção detalhada de peças em superliga ao detetar defeitos superficiais, examinar características intrincadas e visualizar estruturas de grão. Possibilita ensaios não destrutivos e medições dimensionais precisas, garantindo que as peças cumprem elevados padrões de qualidade. Esta ferramenta é crucial para verificar a fiabilidade e o desempenho de componentes em superliga usados em setores exigentes como o aeroespacial e o energético.

Microscópio Eletrónico de Varredura (SEM)

O Microscópio Eletrónico de Varredura (SEM) fornece imagiologia de alta resolução e análise da composição química de peças em superliga. Deteta defeitos superficiais, analisa microestruturas e investiga superfícies de fratura para identificar mecanismos de falha. O SEM garante a qualidade, integridade e desempenho dos componentes em superliga, sendo essencial em setores como o aeroespacial e o energético, onde a precisão e a fiabilidade são críticas.

Máquina Eletrónica Universal de Ensaio de Tração à Temperatura Ambiente

A Máquina Eletrónica Universal de Ensaio de Tração à Temperatura Ambiente mede a resistência à tração, o limite de escoamento, o alongamento e o módulo elástico de peças em superliga. Avalia as suas propriedades mecânicas e resistência à tensão, fornecendo dados críticos sobre rigidez do material, ductilidade e comportamento à fratura. Estes ensaios garantem que os componentes em superliga cumprem os padrões de desempenho para aplicações de elevado esforço nas indústrias aeroespacial e energética.

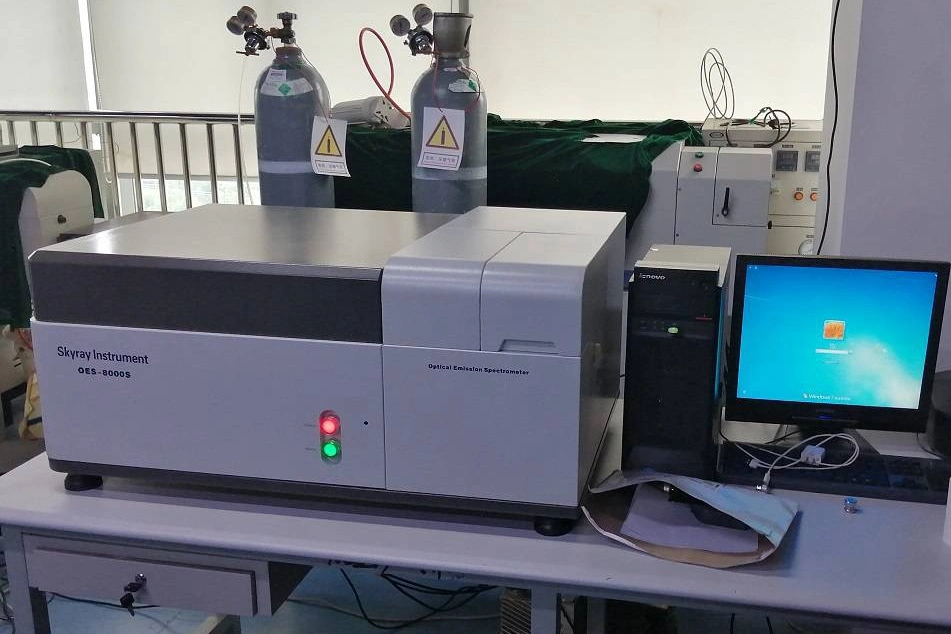

Espectrómetro de Leitura Direta

O Espectrómetro de Leitura Direta realiza análise rápida e não destrutiva de peças em superliga, identificando e quantificando a sua composição elementar. Verifica graus de liga, deteta impurezas e assegura consistência química para controlo de qualidade. Este dispositivo é essencial para manter a integridade e o desempenho de componentes em superliga utilizados em aplicações de elevado esforço, como nas indústrias aeroespacial e energética.

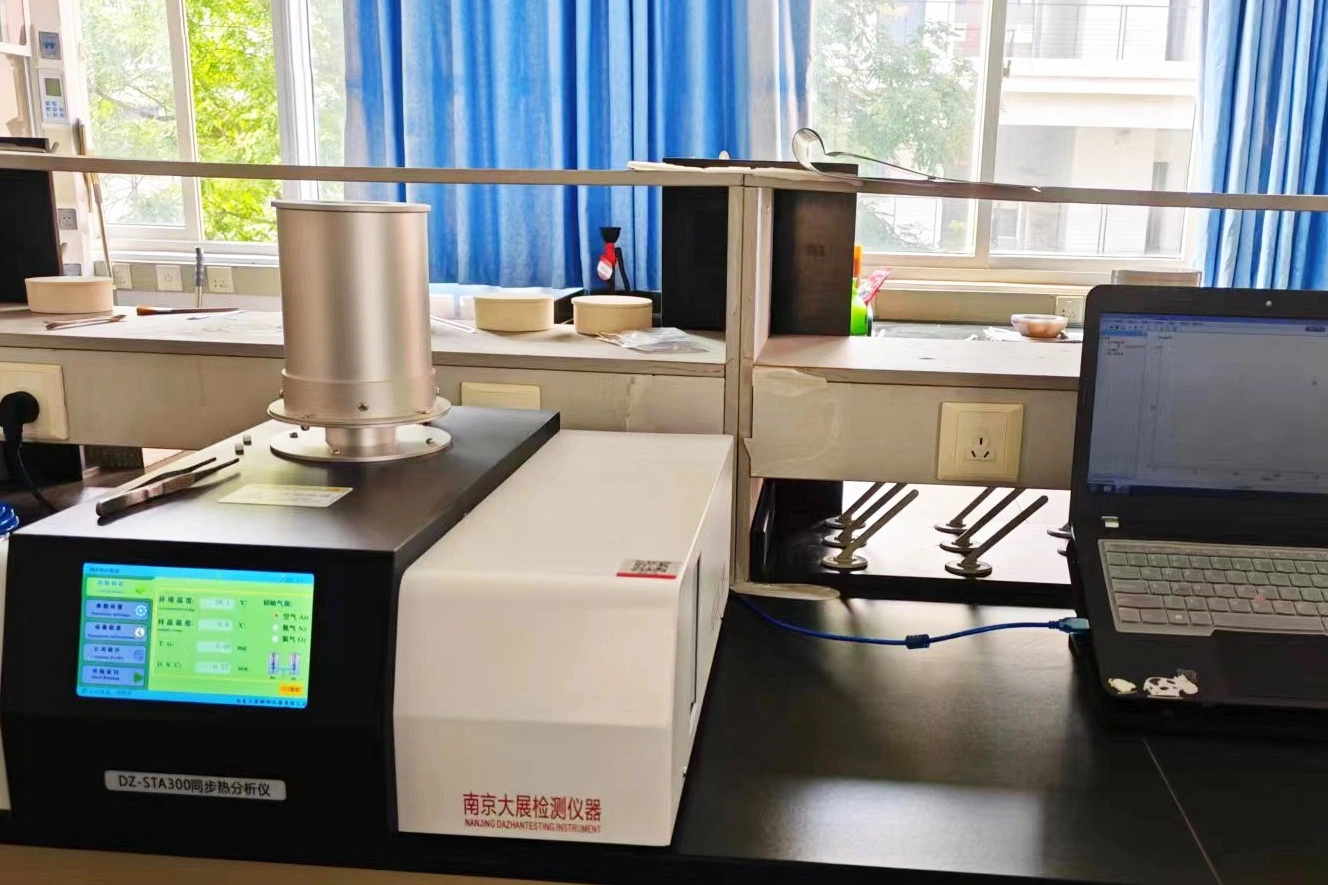

Analisador Térmico Simultâneo (STA)

O Analisador Térmico Simultâneo (STA) avalia as propriedades térmicas de peças em superliga medindo a estabilidade térmica, transições de fase, capacidade calorífica, decomposição e comportamento de oxidação. Fornece insights críticos sobre o desempenho das superligas a altas temperaturas, garantindo a sua fiabilidade e eficiência em aplicações exigentes como aeroespacial e geração de energia, onde a resistência térmica é essencial.

Máquina de Ensaio de Fadiga Dinâmica e Estática

A Máquina de Ensaio de Fadiga Dinâmica e Estática avalia a durabilidade de peças em superliga medindo o seu desempenho sob cargas cíclicas e constantes. Analisa a propagação de fissuras, a resistência à tensão e prevê o ciclo de vida dos componentes. Estes ensaios garantem que peças em superliga, como pás de turbina, suportam as exigências de ambientes de elevado esforço nas indústrias aeroespacial e energética.

CT Industrial de Matriz Linear 450KV (GE)

O CT Industrial de Matriz Linear fornece imagiologia 3D de alta resolução para ensaios não destrutivos de peças em superliga. Deteta defeitos internos, verifica a precisão dimensional, analisa a densidade do material e inspeciona geometrias complexas. Isto garante a qualidade, precisão e fiabilidade dos componentes, sendo essencial para indústrias como a aeroespacial e a energética, onde peças de superliga de alto desempenho são críticas.

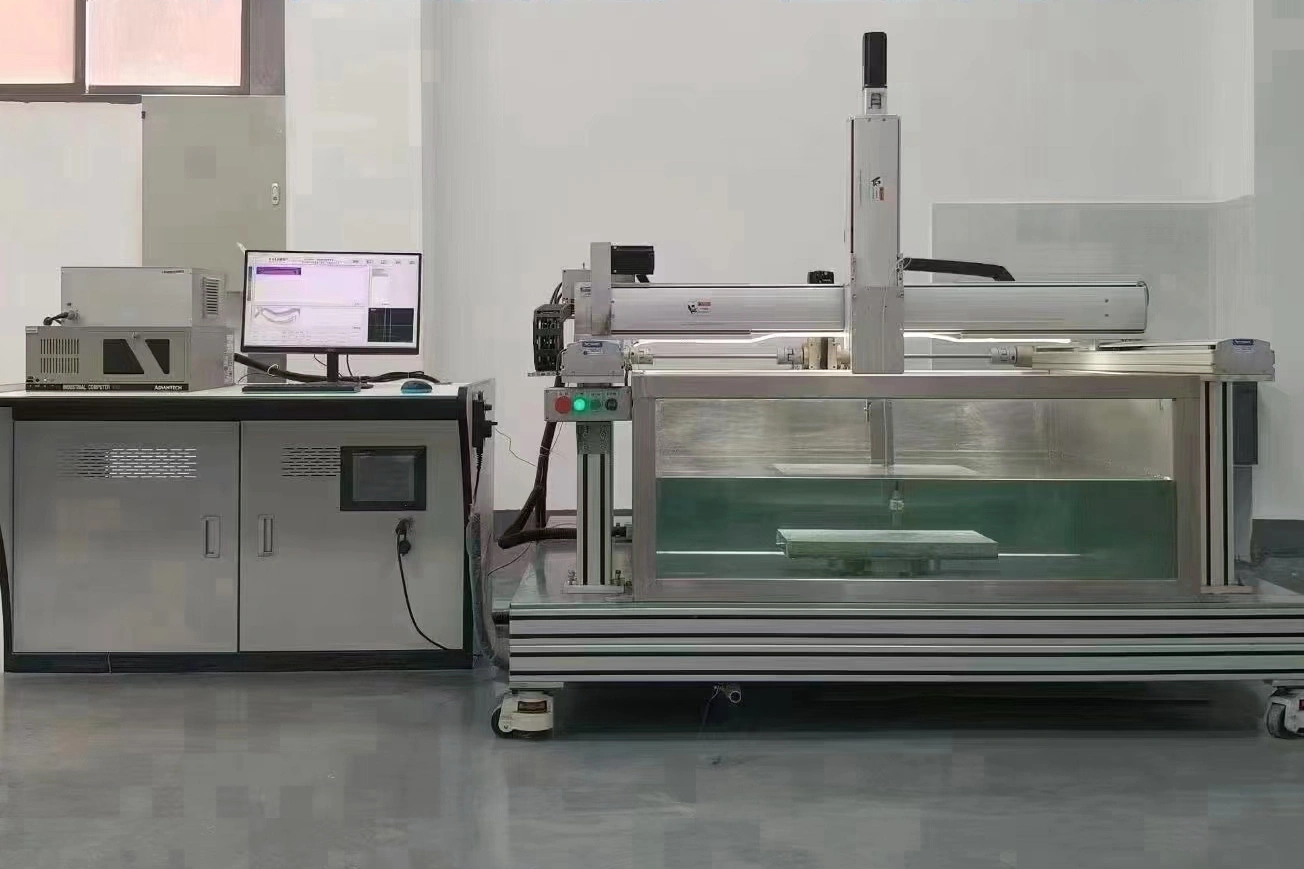

Equipamento de Inspeção Ultrassónica por Imersão em Água

O Equipamento de Inspeção Ultrassónica por Imersão em Água deteta defeitos internos, mede a espessura, avalia a qualidade de união e verifica a homogeneidade do material em peças de superliga. Fornece ensaios não destrutivos utilizando ondas ultrassónicas, garantindo a integridade estrutural e a conformidade com as especificações de projeto. Esta tecnologia é crucial para verificar a qualidade e a fiabilidade de componentes em indústrias de alto desempenho como a aeroespacial e a energética.

Linha de Produção de Corrosão Superficial

A Linha de Produção de Corrosão Superficial testa e reforça a resistência à corrosão de peças em superliga, simulando ambientes agressivos, aplicando tratamentos protetores e revelando defeitos superficiais. Assegura que as peças cumprem normas de qualidade para resistência à corrosão e ajusta a rugosidade superficial para desempenho ótimo. Este processo é vital para componentes de superliga em condições extremas, como nas aplicações aeroespaciais e energéticas.

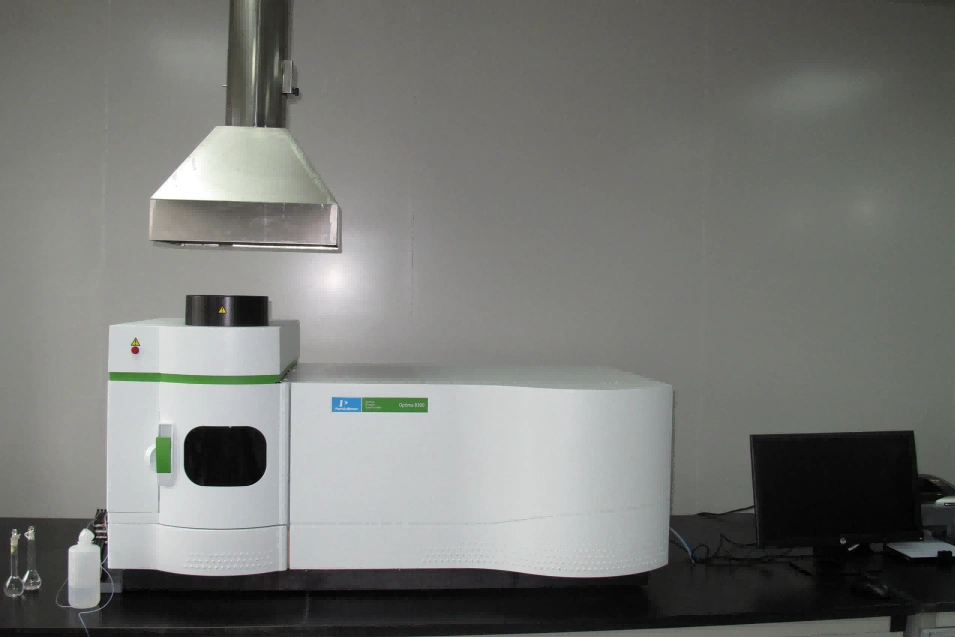

Espectrómetro de Emissão Óptica por Plasma Acoplado Indutivamente (ICP-OES)

O Espectrómetro de Emissão Óptica por Plasma Acoplado Indutivamente (ICP-OES) analisa a composição elementar de peças em superliga, detetando elementos-traço e impurezas. Assegura a verificação do grau da liga, o controlo de qualidade e a conformidade com normas industriais. Este método de ensaio não destrutivo é crucial para manter a integridade química e o desempenho de componentes em superliga em ambientes de elevado esforço como aeroespacial e energia.

Difratómetro de Retroespalhamento de Eletrões (EBSD)

O Difratómetro de Retroespalhamento de Eletrões (EBSD) analisa a microestrutura de peças em superliga mapeando a orientação cristalográfica, caracterizando limites de grão, identificando fases e avaliando deformações e tensões. Auxilia também na análise de falhas. Este conhecimento microestrutural detalhado assegura desempenho mecânico ótimo e fiabilidade de componentes em superliga em ambientes de elevado esforço, como aeroespacial e energia.

Plataforma de Ensaio de Propriedades Físicas Térmicas

A Plataforma de Ensaio de Propriedades Físicas Térmicas mede características térmicas chave de peças em superliga, incluindo condutividade térmica, capacidade calorífica específica, expansão térmica e difusividade térmica. Avalia também a estabilidade a altas temperaturas, assegurando que os componentes em superliga mantêm o desempenho e a estabilidade dimensional sob calor extremo. Estes ensaios são críticos para validar a durabilidade e a fiabilidade das superligas em aplicações aeroespaciais e energéticas.

Comece um novo projeto hoje