Visão Geral do Pós-processamento

Pós-processamento de Peças em Superliga

A Neway fornece acabamentos superficiais para componentes em superliga, como maquinação de precisão, polimento e revestimentos térmicos. Estes acabamentos melhoram o desempenho ao aumentar a resistência ao desgaste, reduzir o atrito, aumentar a durabilidade em ambientes de alta temperatura e elevada tensão e garantir o cumprimento de rigorosas normas do setor aeroespacial, energético e de outros setores.

Prensagem Isostática a Quente (HIP)

A Prensagem Isostática a Quente (HIP) é um pós-processamento para peças em superliga no qual os componentes são submetidos a alta temperatura e pressão de gás isostática. Isto elimina a porosidade interna, melhora as propriedades mecânicas e aumenta a resistência à fadiga. O HIP assegura densidade e integridade da peça, cruciais para aplicações de alto desempenho como as indústrias aeroespacial e de energia.

Tratamento Térmico

O tratamento térmico melhora as peças em superliga ao aumentar a resistência, a resistência à fluência e à fadiga através da otimização da microestrutura. Refina a estrutura de grão, elimina defeitos de fundição e alivia tensões residuais. Além disso, aumenta a resistência à oxidação e à corrosão, garantindo durabilidade em ambientes de alta temperatura e elevada tensão. Este processo é crucial para aplicações aeroespaciais, de geração de energia e petroquímicas que exigem desempenho fiável e duradouro.

Soldadura de Superliga

A soldadura de superligas repara defeitos, une componentes complexos e restaura peças desgastadas, prolongando a vida de partes críticas como álabes de turbina. Garante uniões sólidas e homogéneas mantendo a resistência a altas temperaturas e à corrosão. Este processo é essencial para as indústrias aeroespacial e de geração de energia, onde os componentes devem atuar de forma fiável sob condições extremas e elevadas tensões.

Maquinação CNC de Superliga

A maquinação CNC de superligas assegura uniões sólidas e geometrias complexas com elevada precisão, preservando a resistência a altas temperaturas e à corrosão. Este processo é essencial para as indústrias aeroespacial e de geração de energia, onde os componentes devem desempenhar de forma fiável sob condições extremas e elevado esforço.

Furação Profunda em Superliga

A furação profunda em superliga possibilita características internas precisas, como canais de arrefecimento, em componentes de alto desempenho, como álabes de turbina. Assegura tolerâncias apertadas para furos profundos, melhorando a gestão térmica e a eficiência em ambientes de alta temperatura. Este processo é crucial para setores como aeroespacial e energético, onde projetos personalizados e intrincados aumentam a durabilidade e o desempenho operacional sob condições extremas.

Eletroerosão por Descarga (EDM)

A Eletroerosão por Descarga (EDM) oferece cortes precisos e intrincados em superligas sem causar danos térmicos, preservando a integridade do material. Maquina eficazmente superligas duras, minimiza o desgaste de ferramenta e produz acabamentos superficiais suaves. A EDM é essencial para as indústrias aeroespacial e energética, onde geometrias complexas e componentes de alto desempenho exigem precisão excecional, durabilidade e impacto mínimo nas propriedades do material.

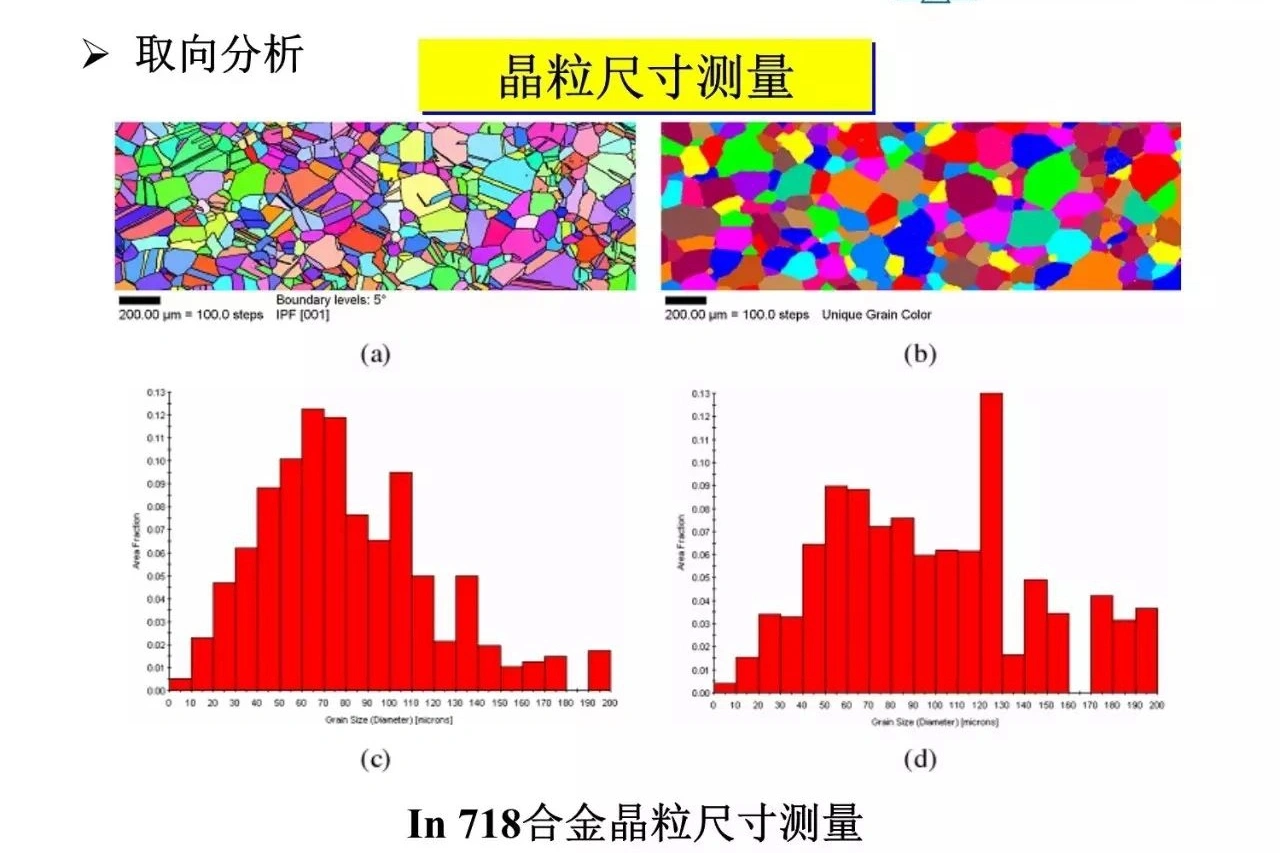

Ensaios e Análise de Materiais

Os ensaios e a análise de materiais garantem a qualidade e a fiabilidade de fundidos em superliga ao detetar defeitos, verificar a composição e validar propriedades mecânicas. Melhoram o desempenho do produto ao assegurar conformidade com normas do setor e identificar potenciais pontos de falha. Este processo aumenta a segurança, prolonga a vida dos componentes e otimiza a produção, fornecendo informações críticas para refinar processos de fundição e o design de materiais.

Comece um novo projeto hoje