Equipamentos de Fabrico Avançados

Equipamentos para Fabrico de Peças em Superligas

Equipamentos avançados da Neway para fabrico de peças em ligas de alta temperatura. Incluem fornos de fusão por indução a vácuo (ALD e CONSARC), equipamento de pulverização (PREP), linhas de peneiramento de pó em ambiente de alta limpeza e fornos de monocristal (ALD 25 kg/50 kg). Máquinas especializadas adicionais incluem a prensa automática de cera MPI, as caldeiras automáticas LBBC para desceragem e remoção de núcleo, e fornos de tratamento térmico a vácuo.

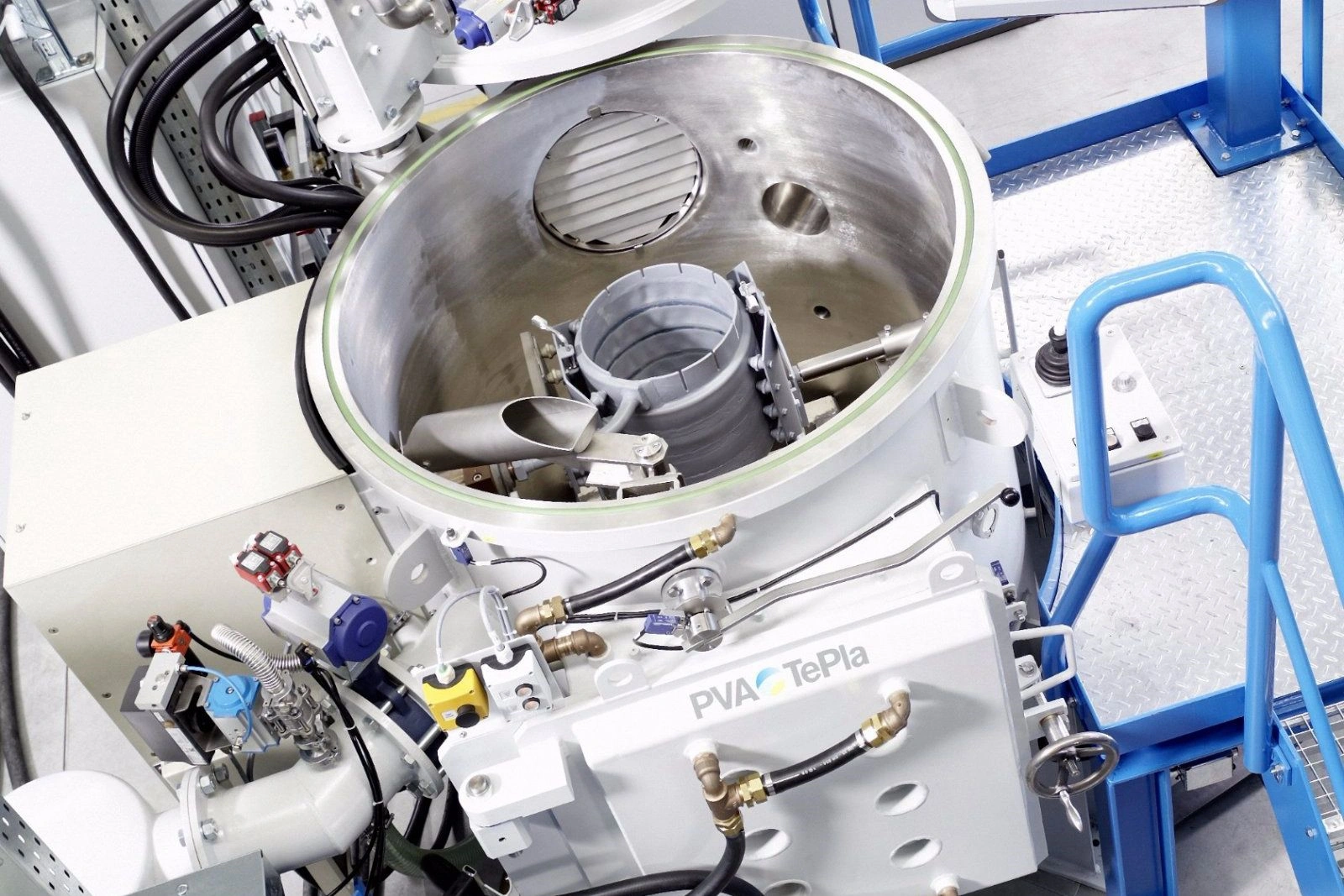

Forno de Fusão por Indução a Vácuo

O Forno de Fusão por Indução a Vácuo (VIM) desempenha um papel crítico na produção de peças em ligas de alta temperatura, especialmente nos setores aeroespacial, de produção de energia e de processamento químico. Permite a fusão e a liga de superligas e outros materiais de alta temperatura com controlo preciso num ambiente controlado. O processo VIM garante que os materiais finais tenham excelentes propriedades mecânicas, alta pureza e resistência à oxidação e à corrosão.

Forno de Vazamento por Indução a Vácuo

O Forno de Vazamento por Indução a Vácuo funde ligas de alta temperatura em vácuo para evitar contaminação e oxidação, garantindo a pureza da liga. Permite controlo preciso do fluxo de metal fundido para moldar geometrias complexas com defeitos mínimos. Este processo assegura microestruturas consistentes, cruciais para produzir componentes de alto desempenho como pás de turbina usadas nos setores aeroespacial e energético.

Prensa Automática de Cera

A Prensa Automática de Cera cria modelos de cera precisos e consistentes usados na fundição por investimento de peças em ligas de alta temperatura. Garante exatidão dimensional, acabamentos superficiais suaves e repetibilidade, críticos para componentes complexos como pás de turbina. A automação melhora a eficiência e a produtividade, ideal para produção em alto volume nos setores aeroespacial e energético.

Linha Automática de Casca

A Linha Automática de Casca automatiza a criação de cascas cerâmicas em torno dos modelos de cera no processo de fundição por investimento. Garante revestimentos uniformes, aumenta a produtividade e mantém qualidade consistente para peças em ligas de alta temperatura como pás de turbina. A automação melhora a eficiência, reduz defeitos e suporta a produção de componentes complexos e de alto desempenho nos setores aeroespacial e energético.

Caldeira Automática de Desceragem

A Caldeira Automática de Desceragem remove a cera dos moldes cerâmicos no processo de fundição por investimento, garantindo cavidades limpas para fundição de peças em ligas de alta temperatura. Preserva a integridade do molde, reduz defeitos e assegura desceragem consistente e eficiente para produção em grande volume. Além disso, recicla a cera, promovendo eficiência de materiais na fabricação de componentes como pás e impulsores de turbina.

Caldeira Automática de Remoção de Núcleo

Após a fundição, a Caldeira Automática de Remoção de Núcleo retira núcleos cerâmicos de peças fundidas em ligas de alta temperatura, como pás de turbina. Assegura precisão ao manter a integridade das peças, minimiza defeitos e oferece operação automatizada consistente. Este processo é crítico para produzir componentes complexos e de alto desempenho usados nos setores aeroespacial e energético, melhorando a produtividade e o controlo de qualidade.

Equipamento de Fundição de Liga de Titânio

O Equipamento de Fundição de Liga de Titânio funde e vaza ligas de titânio em ambiente controlado para evitar contaminação. Assegura controlo preciso de temperatura, enchimento exato do molde e fundição sem defeitos de componentes complexos. Concebido para lidar com a natureza reativa do titânio, produz peças de alto desempenho com excelentes propriedades mecânicas, ideais para aplicações aeroespaciais, médicas e energéticas.

Forno de Cristal Equiaxial de 100 kg

O Forno de Cristal Equiaxial funde superligas e controla a solidificação para criar estruturas de grão equiaxiais, melhorando tenacidade e resistência à fadiga. Garante gestão precisa de temperatura, mantém a composição da liga e reduz defeitos como porosidade. Essencial para produzir componentes de alto desempenho em superligas, como pás de turbina, nos setores aeroespacial e de geração de energia.

Forno de Monocristal

O Forno de Monocristal funde e vaza superligas, controlando a solidificação para criar estruturas cristalinas sem contornos de grão. Garante gestão precisa de temperatura e solidificação direcional, produzindo peças de alto desempenho com resistência ao creep e vida à fadiga superiores. Essencial para fabricar componentes complexos e fiáveis como pás de turbina para aplicações aeroespaciais e energéticas.

Sistema Eletrostático de Remoção de Impurezas

O Sistema Eletrostático de Remoção de Impurezas elimina contaminantes particulados finos de ambientes de fundição usando forças eletrostáticas, garantindo moldes mais limpos e maior pureza da liga. Reduz defeitos, melhora acabamentos superficiais e eleva a qualidade geral de peças em superligas. Essencial para produzir componentes de alto desempenho sem defeitos, como pás de turbina usadas nos setores aeroespacial e energético.

Equipamento de Alta Vácuo com Jaqueta Dinâmica

O Equipamento de Alta Vácuo com Jaqueta Dinâmica cria ambiente a vácuo e regula a temperatura para fundição de superligas. Assegura pureza da liga, evita oxidação e minimiza defeitos como porosidade e fissuras. Fundamental para produzir peças complexas de alta qualidade, como pás de turbina, com precisão dimensional e propriedades mecânicas ótimas para aplicações aeroespaciais e energéticas.

Forno HIP (Prensagem Isostática a Quente) de 300 mm de Diâmetro

O Forno HIP aplica alta pressão e temperatura para eliminar porosidade, curar defeitos e otimizar a microestrutura de fundidos de superliga. Melhora propriedades mecânicas como resistência e vida à fadiga, produzindo peças mais duráveis e fiáveis. Processo crucial para componentes de alto desempenho, como pás de turbina, nos setores aeroespacial e energético.

Forno de Pulverização por Atomização a Argón (100 kg/250 kg)

O Forno de Pulverização por Atomização a Argón funde superligas e usa gás argón para atomizá-las em partículas finas e esféricas de pó. Evita contaminação, assegura controlo preciso do tamanho de partícula e produz pó de alta qualidade para processos avançados como impressão 3D e metalurgia do pó. Processo crucial para criar componentes de alto desempenho em superligas, como pás de turbina, nos setores aeroespacial e energético.

Forno de Tratamento Térmico a Vácuo

O Forno de Tratamento Térmico a Vácuo refina a microestrutura de peças em superliga aliviando tensões, melhorando propriedades mecânicas e evitando oxidação. Proporciona aquecimento e arrefecimento precisos em ambiente a vácuo, assegurando pureza e consistência da estrutura da liga. Reforça resistência, durabilidade e desempenho a alta temperatura, vital para componentes como pás de turbina para aplicações aeroespaciais e energéticas.

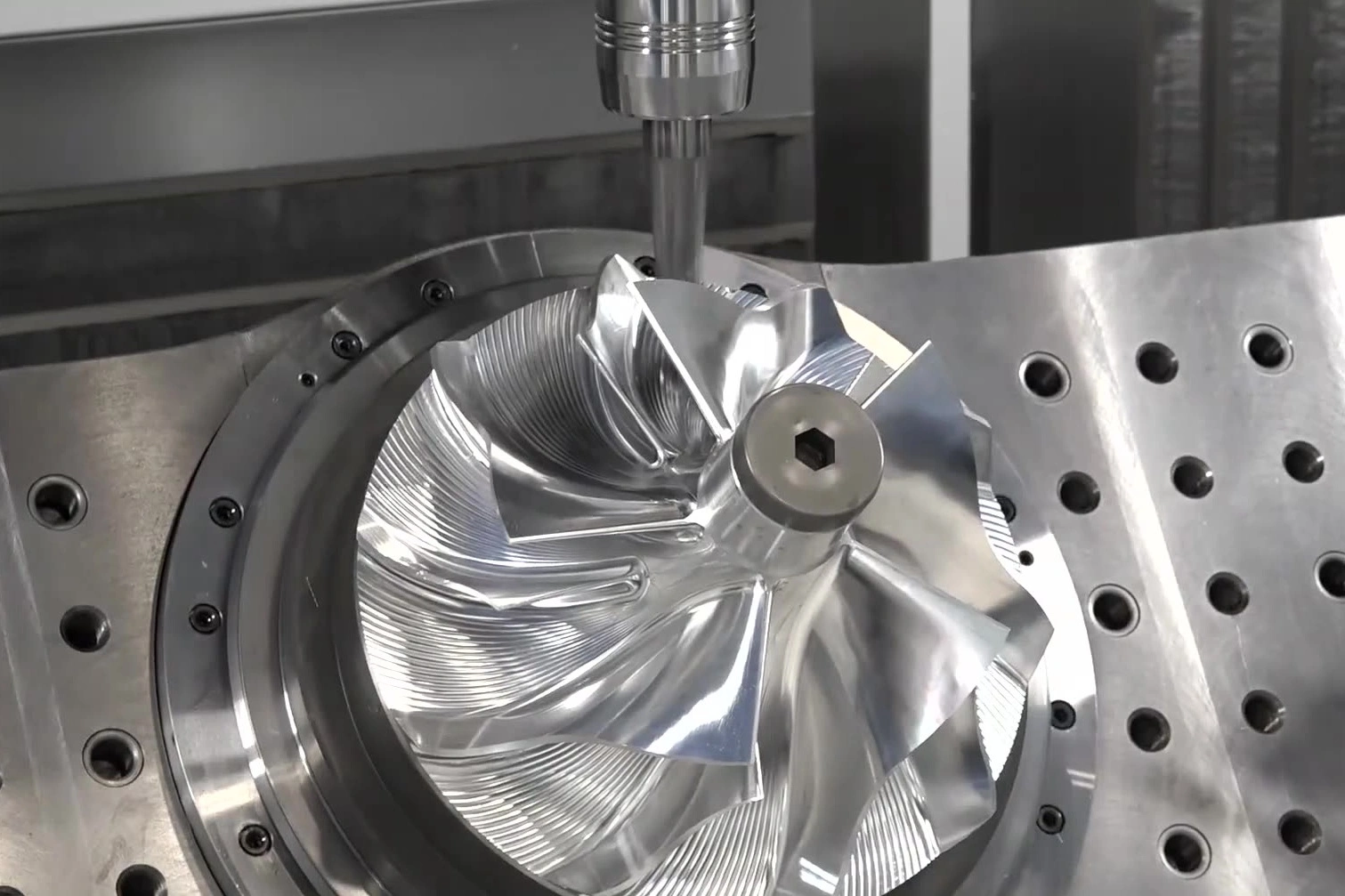

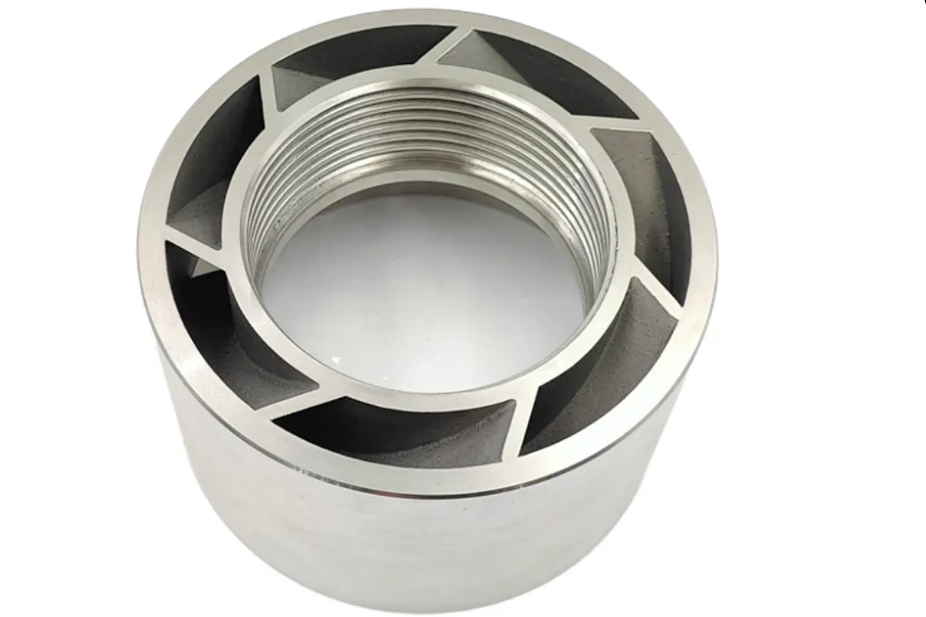

Centro de Maquinação CNC de 5 Eixos

Um centro de maquinação CNC de 5 eixos oferece precisão, eficiência e flexibilidade superiores no pós-processamento de fundidos em superligas. Permite geometrias complexas com menos setups, melhora o acabamento superficial e reduz prazos. O movimento multi-eixos melhora o acesso a detalhes intrincados, garantindo tolerâncias apertadas e qualidade consistente em componentes de ligas de alta temperatura, especialmente na indústria aeroespacial e na geração de energia.

Comece um novo projeto hoje