航空航天高温合金零部件制造解决方案

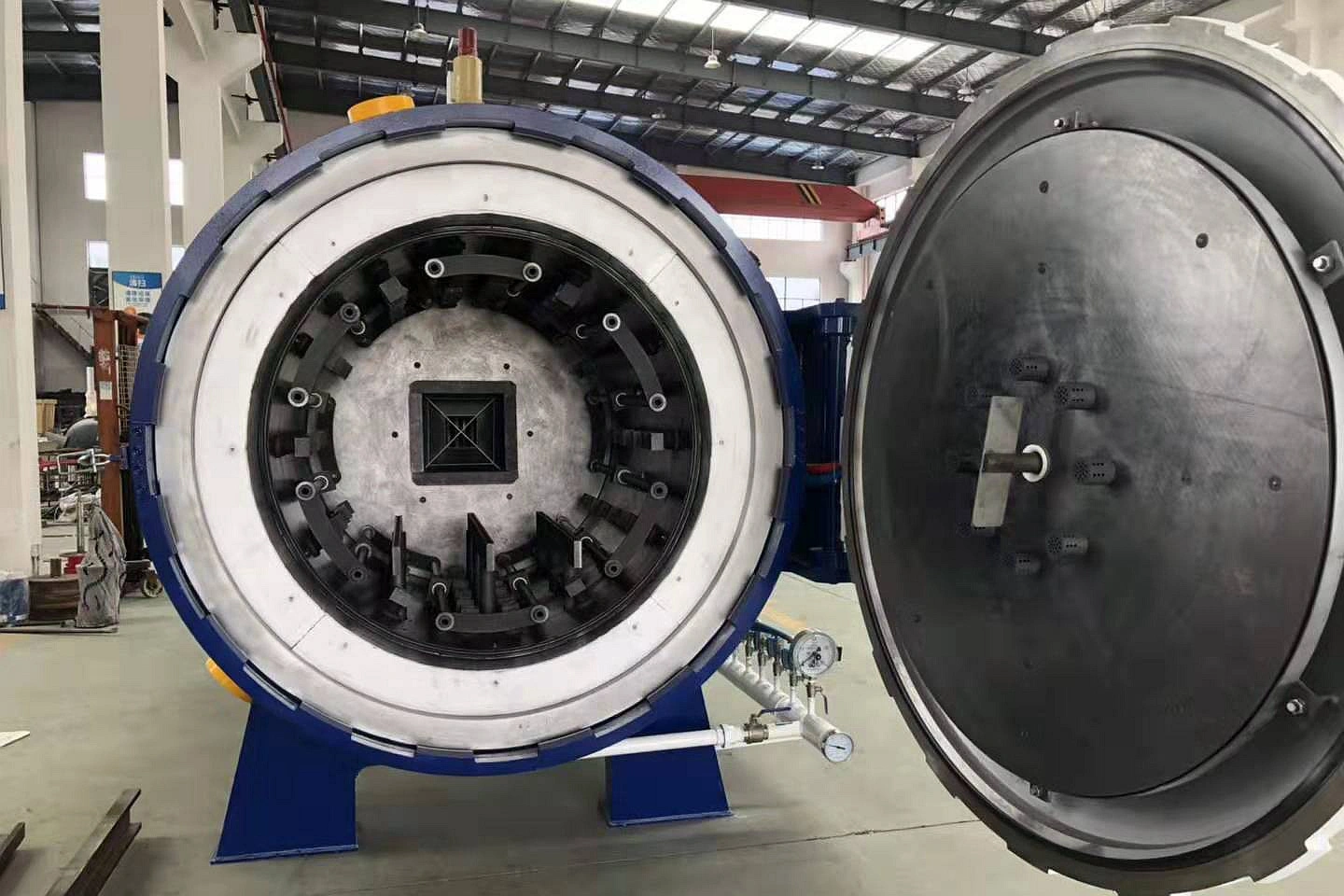

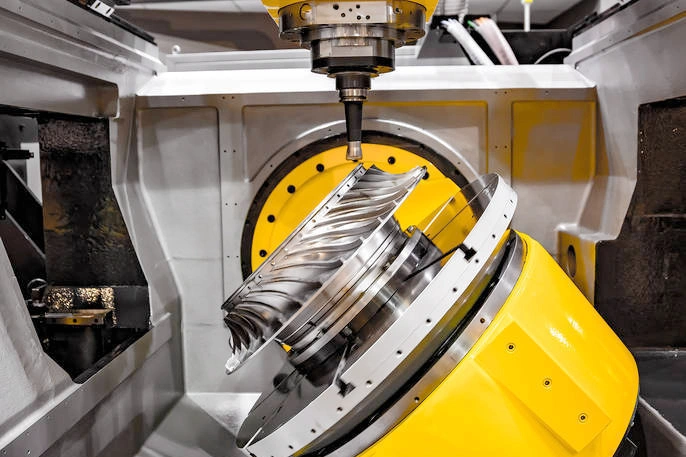

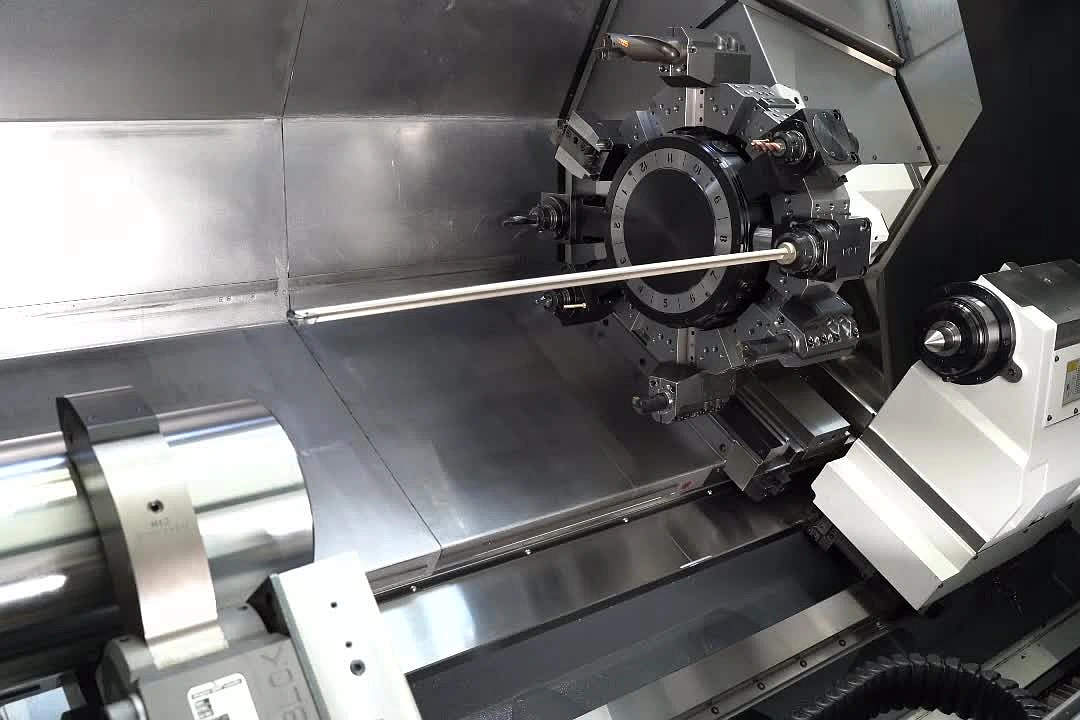

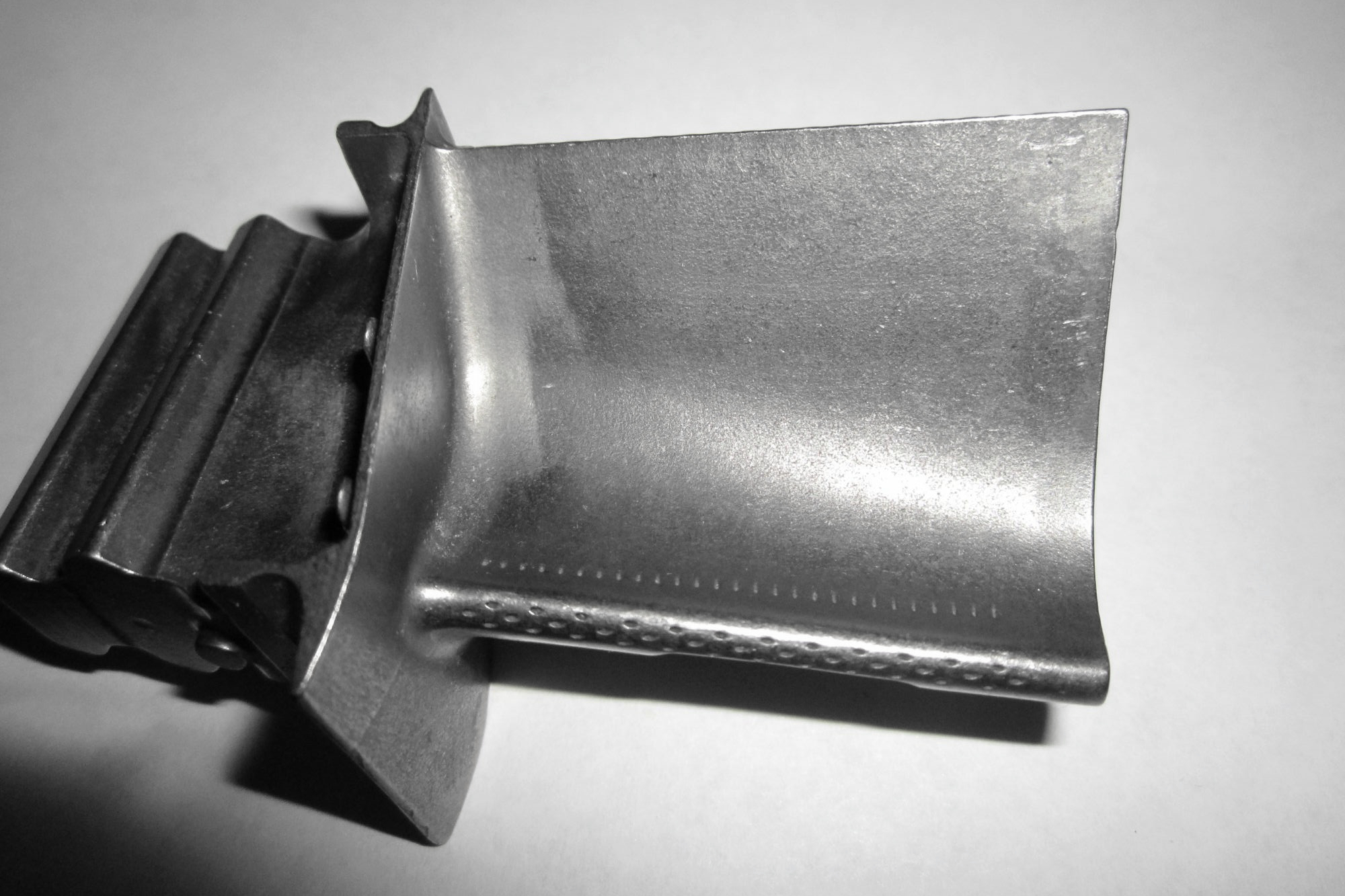

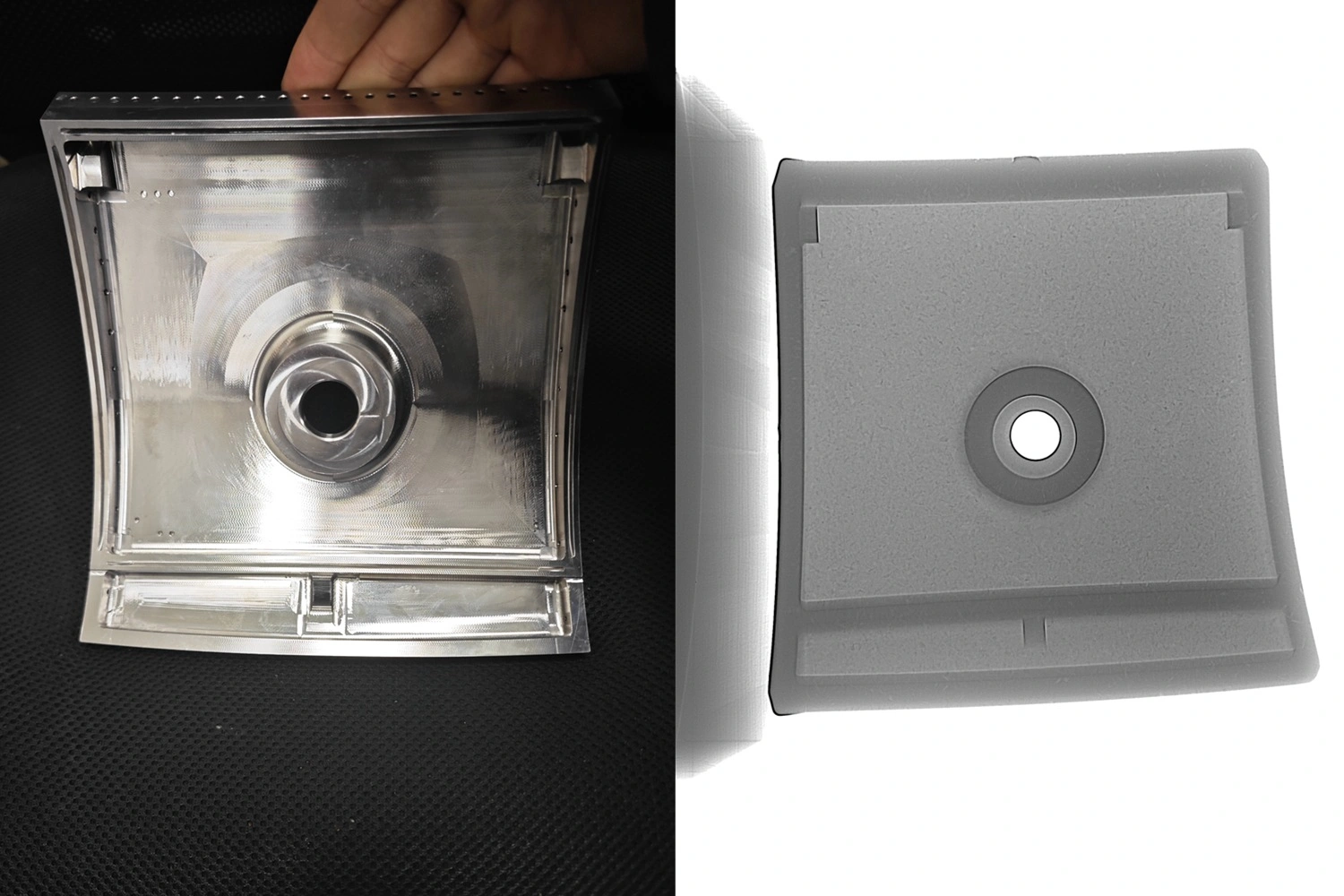

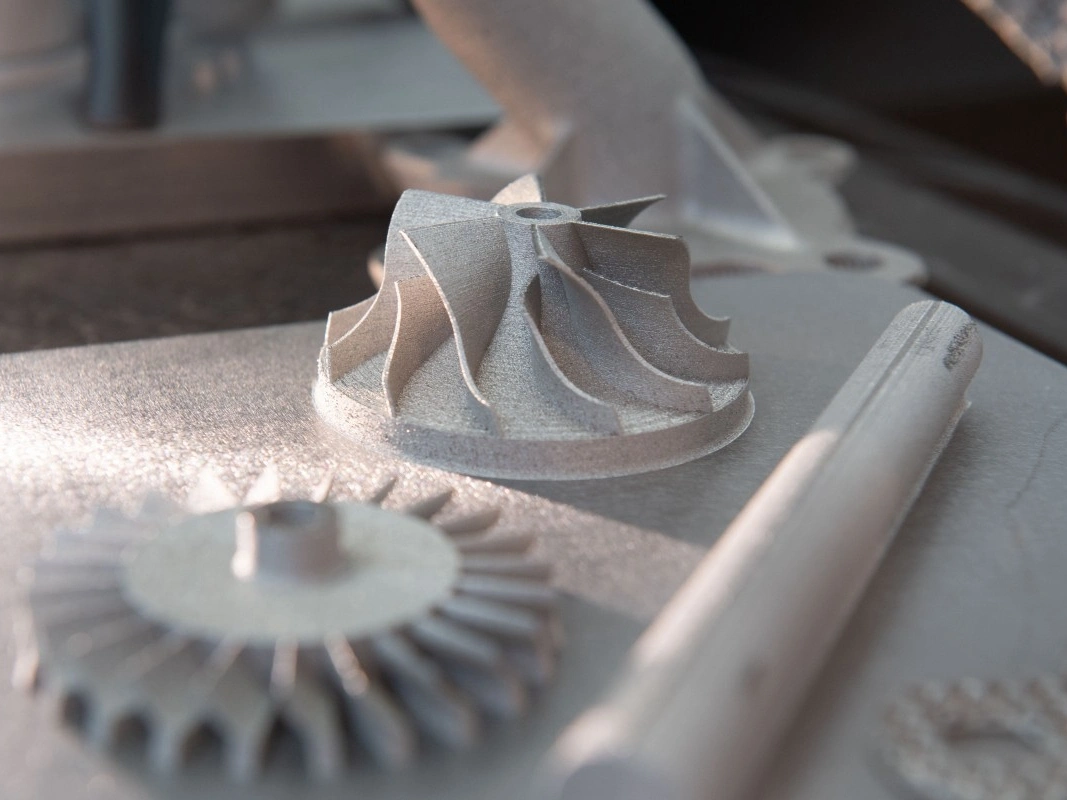

Neway 针对航空航天高温合金零部件采用多种先进制造工艺,包括真空熔模铸造、单晶/等轴晶/定向凝固铸造、涡轮盘粉末冶金、精密锻造,以及 3D 打印与 CNC 加工;并配套热等静压(HIP)、热障涂层(TBC)与热处理等后处理技术,用于高精度、高性能的涡轮叶片、燃烧室与喷嘴等。

航空航天高温合金材料解决方案

航空航天行业广泛采用 Inconel、CMSX、Nimonic、Rene 与钛合金等材料,因其卓越的强度、耐热性与耐蚀性。这些材料可用于喷气发动机、涡轮叶片、排气系统与加力燃烧器,能够承受极端温度与应力;其耐久性保证了可靠性能,提升推进系统效率与关键部件安全性。

毛坯的后处理与表面处理

Neway 为高温合金真空铸件与 3D 打印件提供后处理服务,例如热等静压(HIP)、热处理、高温合金焊接、热障涂层(TBC)、材料检测与分析、高温合金 CNC 加工、深孔钻加工、以及电火花加工(EDM)。

面向航空航天的后处理与更多解决方案

我们提供适用于航空航天的先进后处理方案,包括热等静压(HIP)、热处理、高温合金焊接、热障涂层(TBC)、CNC 加工、深孔钻与 EDM。同时覆盖材料检测、失效分析与寿命预测,确保在高温高应力工况下的关键部件具备更高的性能、耐久性与可靠性。

了解更多

直读光谱仪

了解更多

拉伸试验机校验的重要性

了解更多

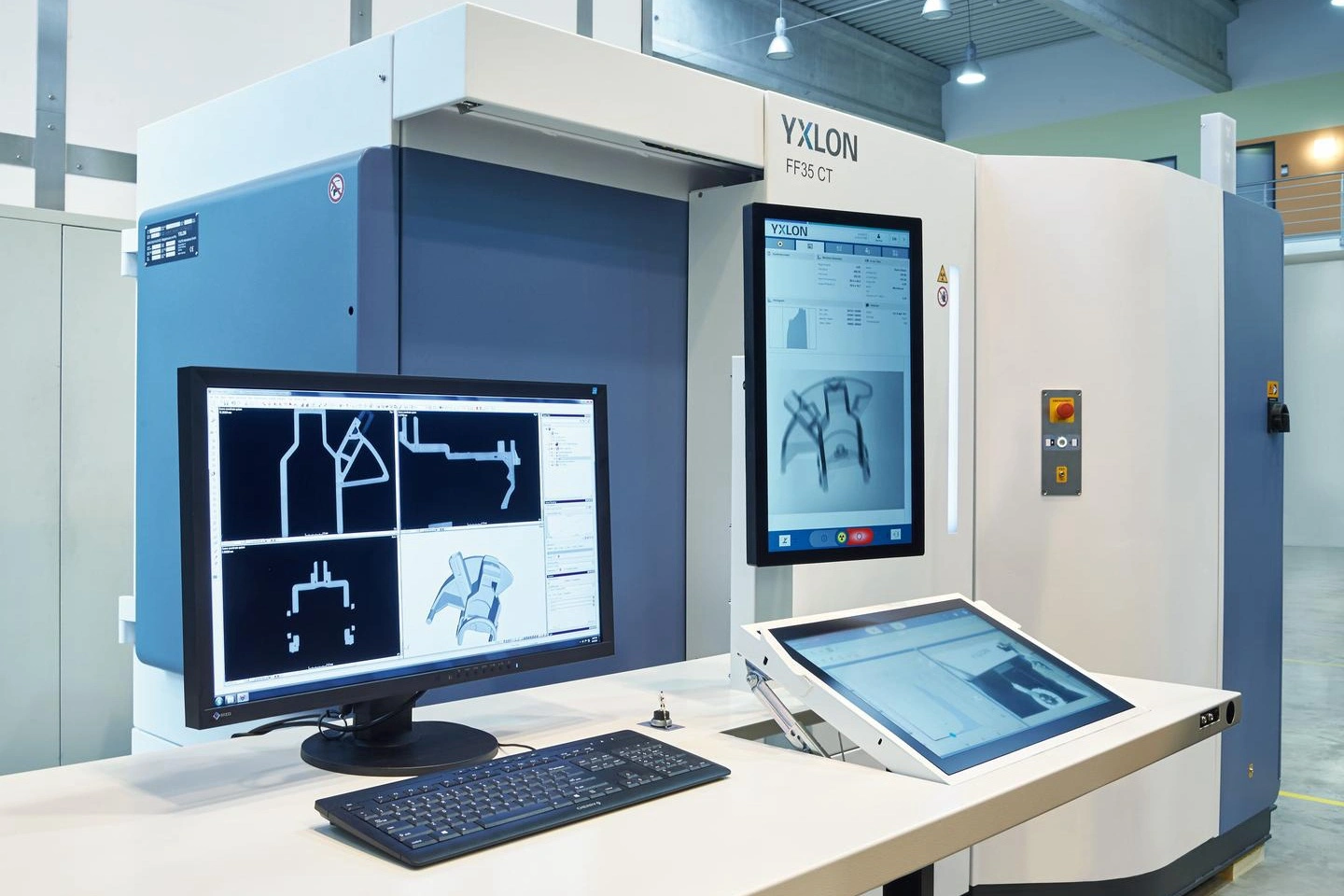

X 射线检测

了解更多

热物性测试平台

了解更多

表面腐蚀生产线

了解更多

动静态疲劳试验机

了解更多

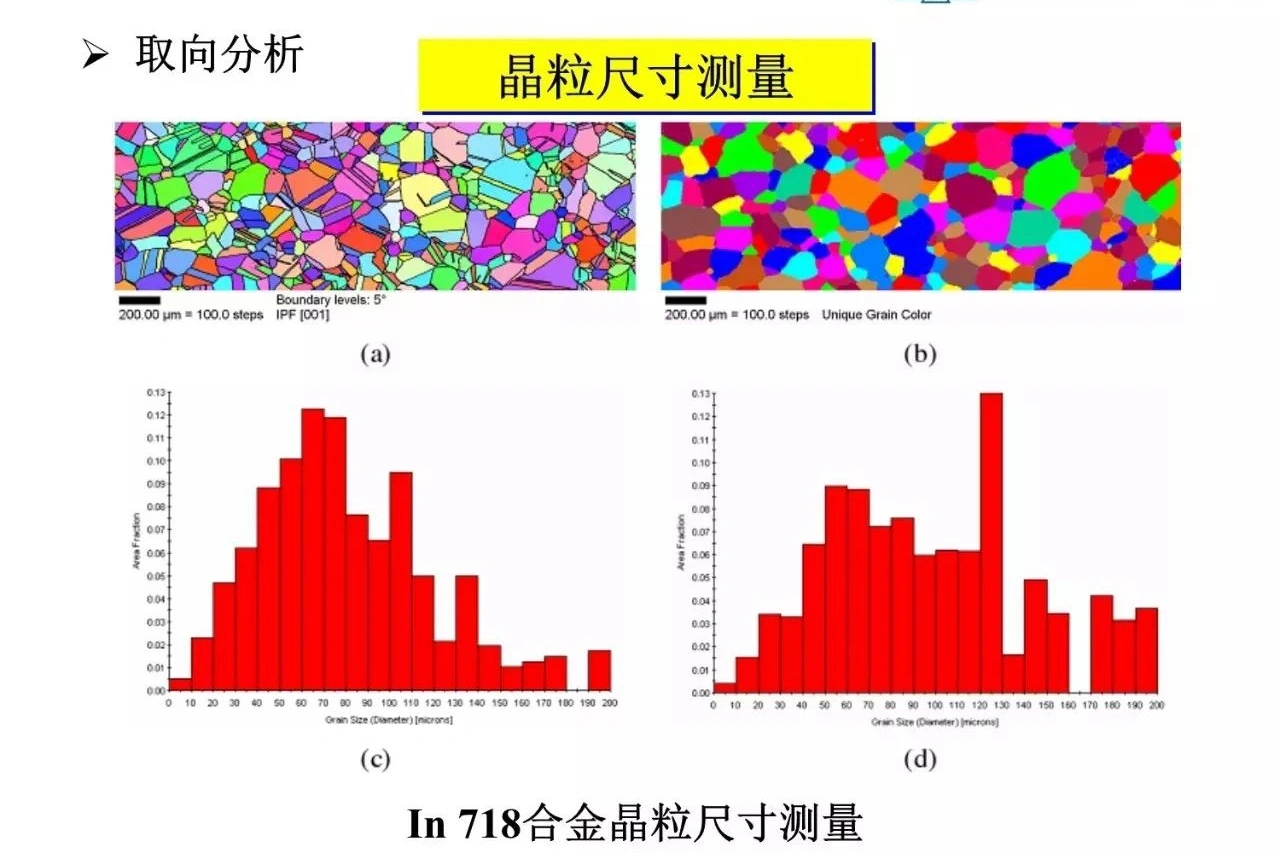

电子背散射衍射(EBSD)优势

了解更多

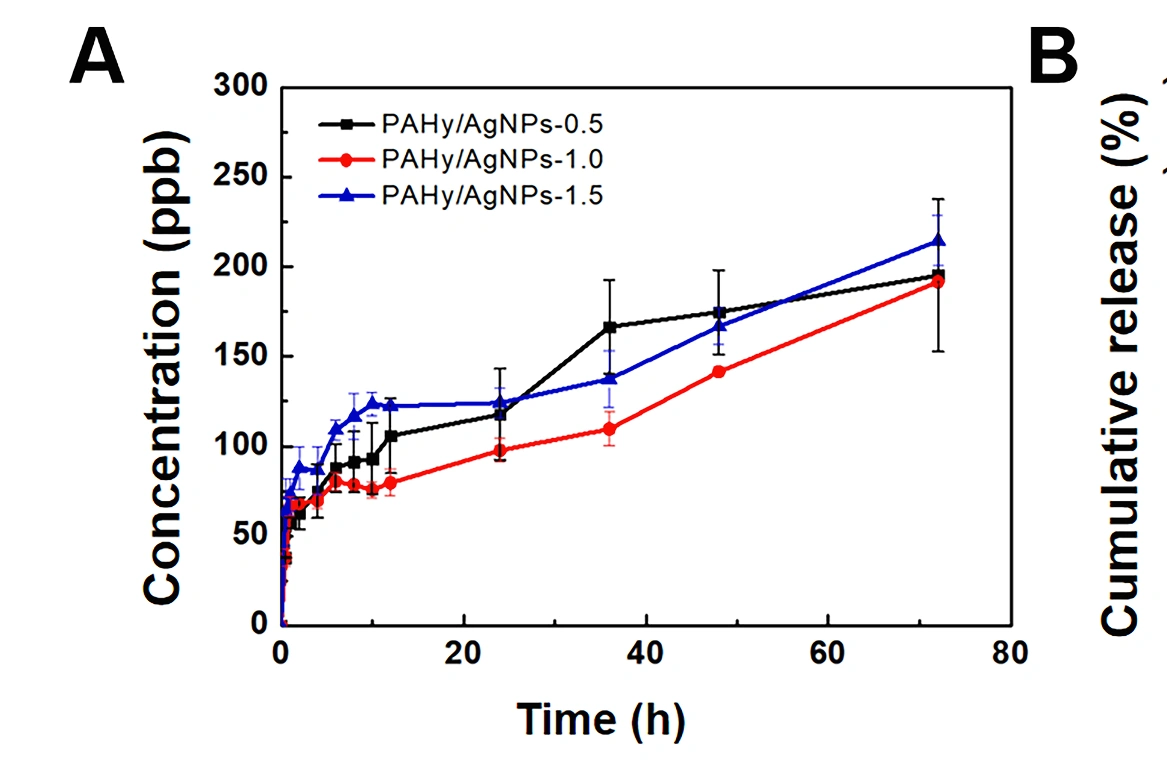

电感耦合等离子体发射光谱(ICP-OES)

了解更多

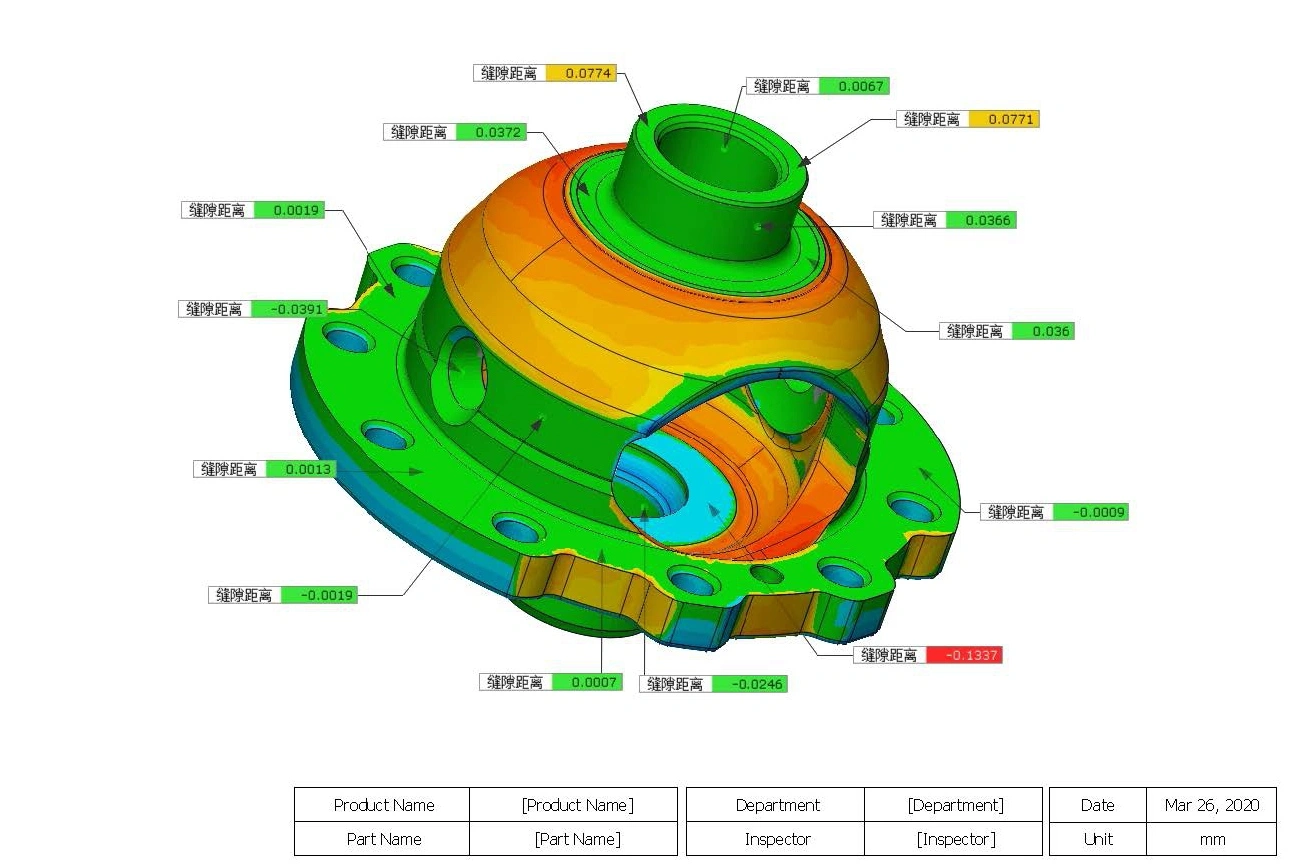

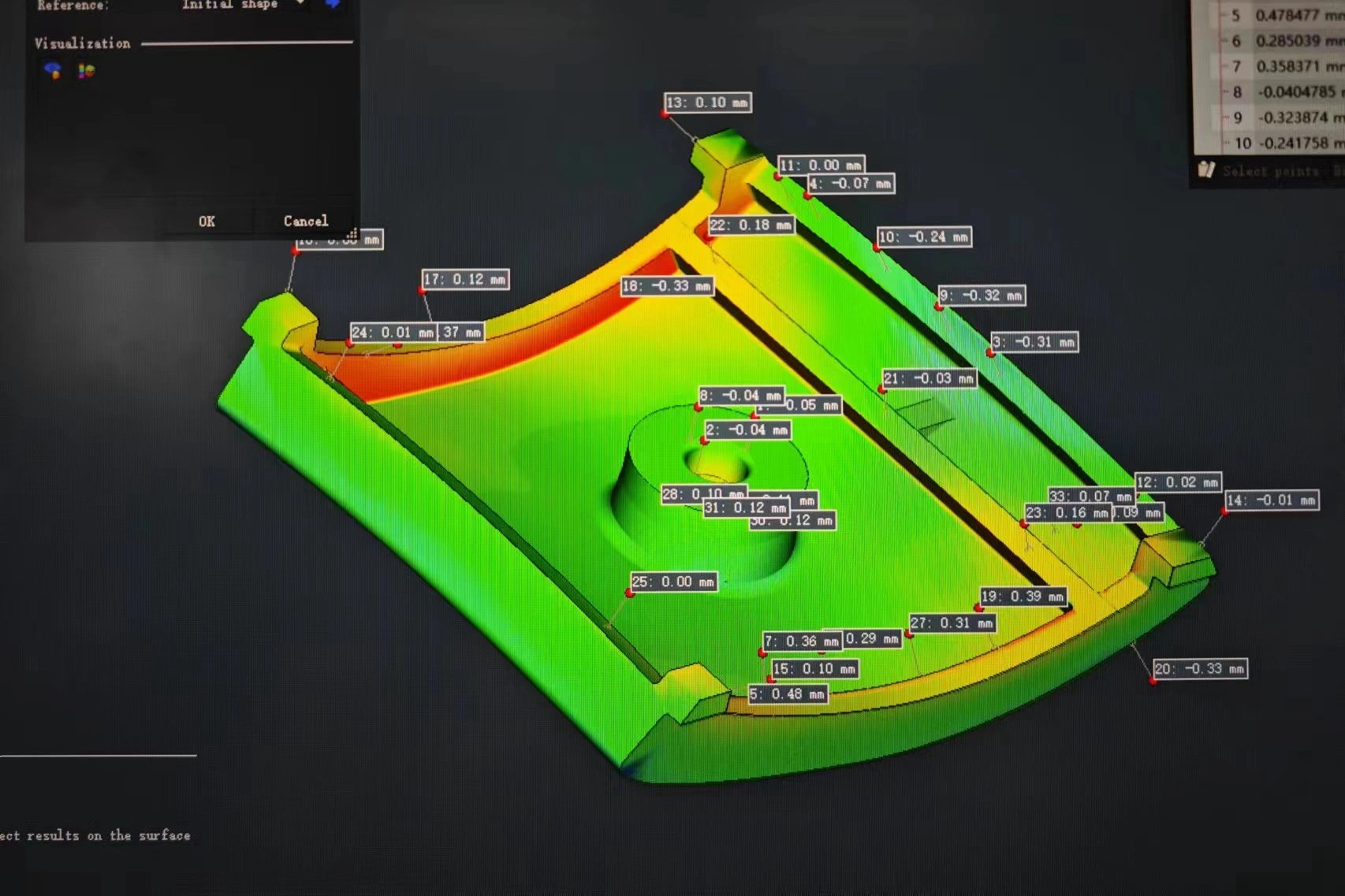

三维扫描测量仪校验全指南

了解更多

三坐标测量机(CMM)

了解更多

辉光放电质谱(GDMS)

了解更多

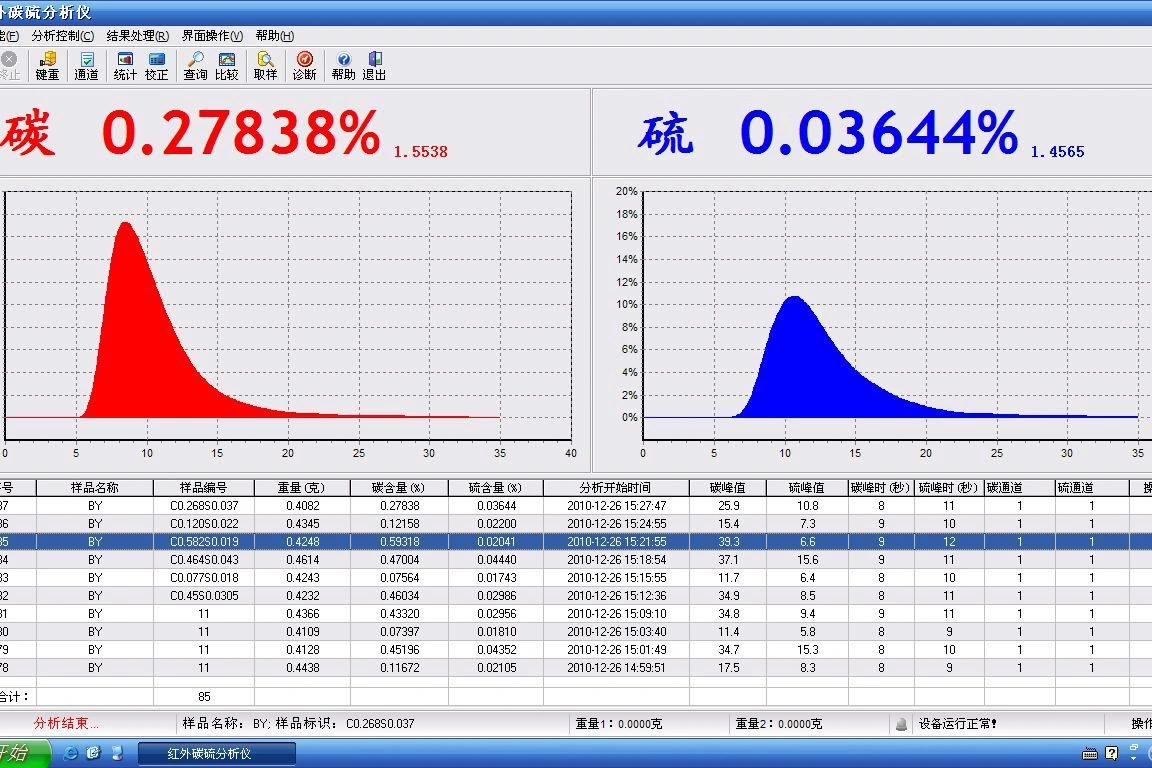

碳硫分析仪检测

了解更多

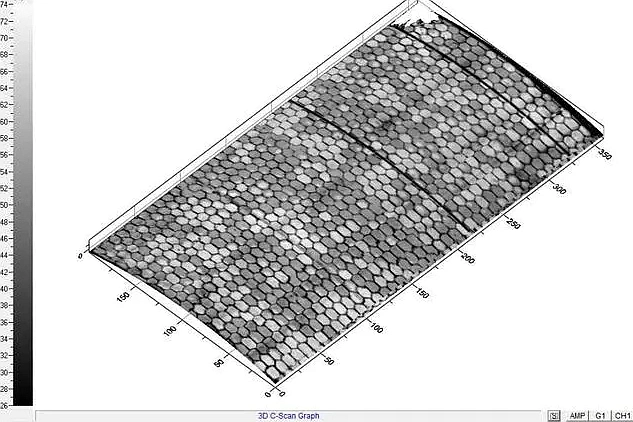

为什么需要水浸超声检测

了解更多

线阵工业 CT(GE)的重要性

了解更多

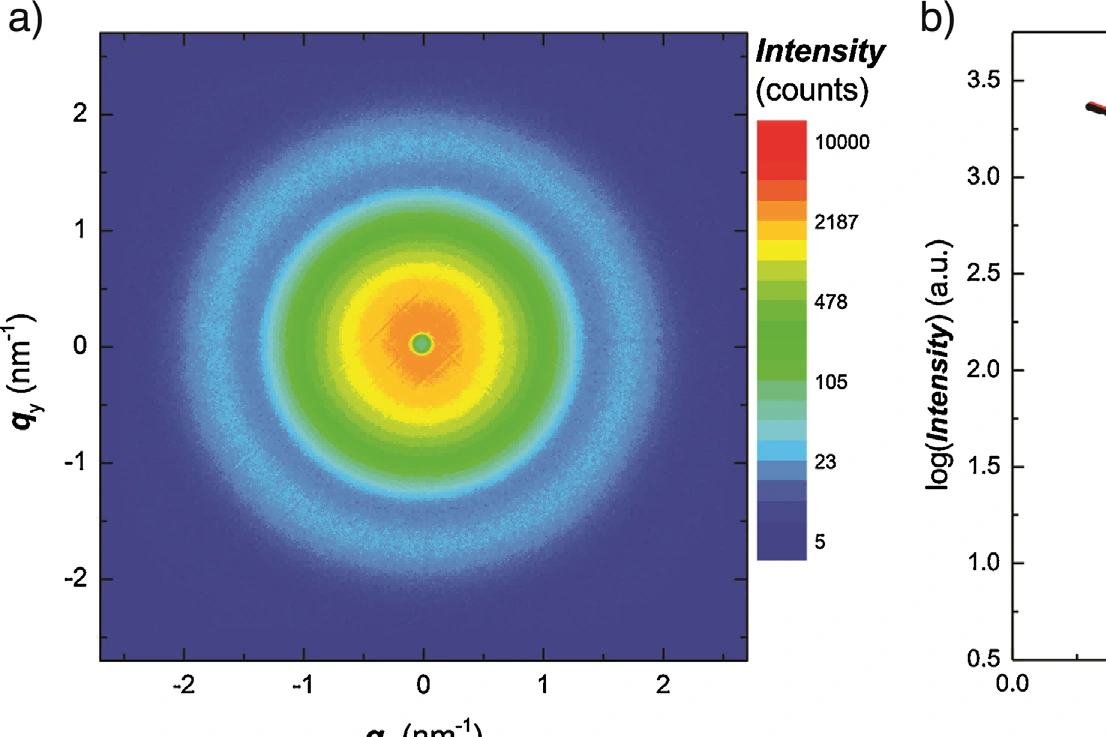

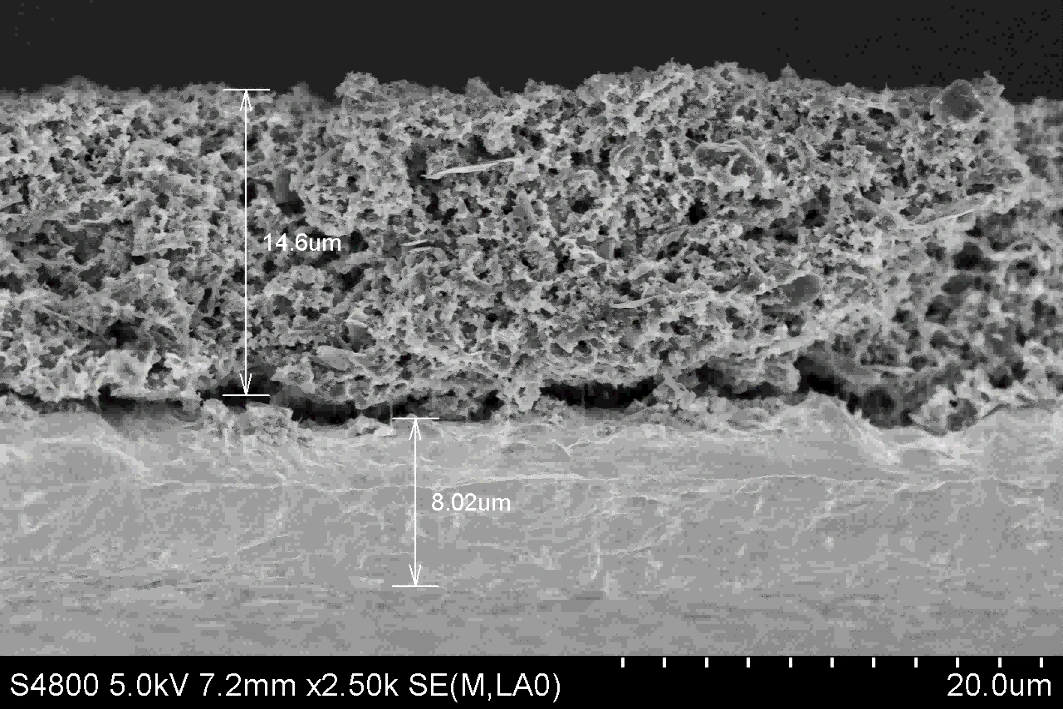

扫描电子显微镜(SEM)检测

了解更多

综合热分析仪(STA)的优势

了解更多

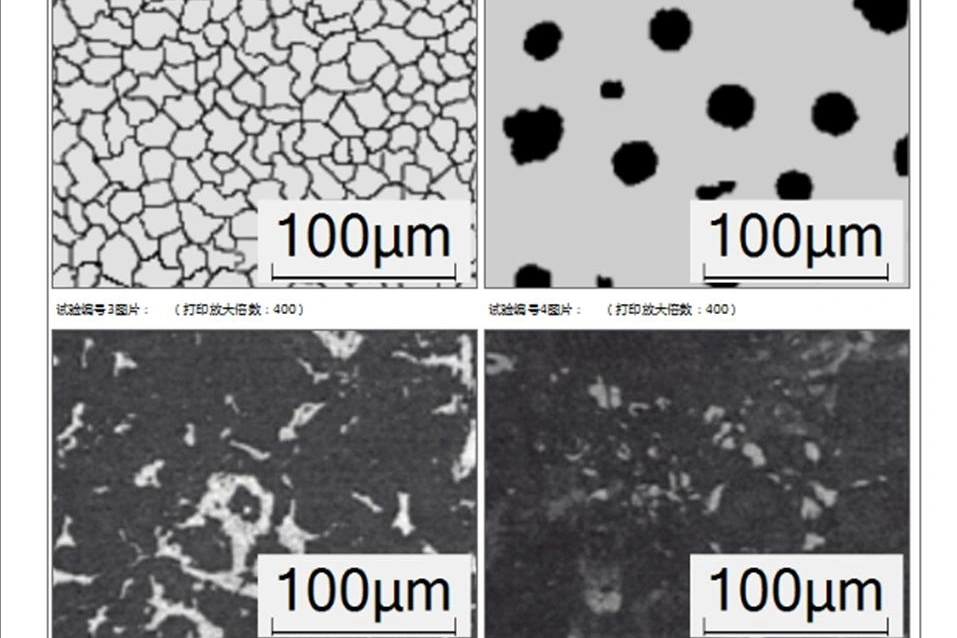

金相显微镜检测

了解更多

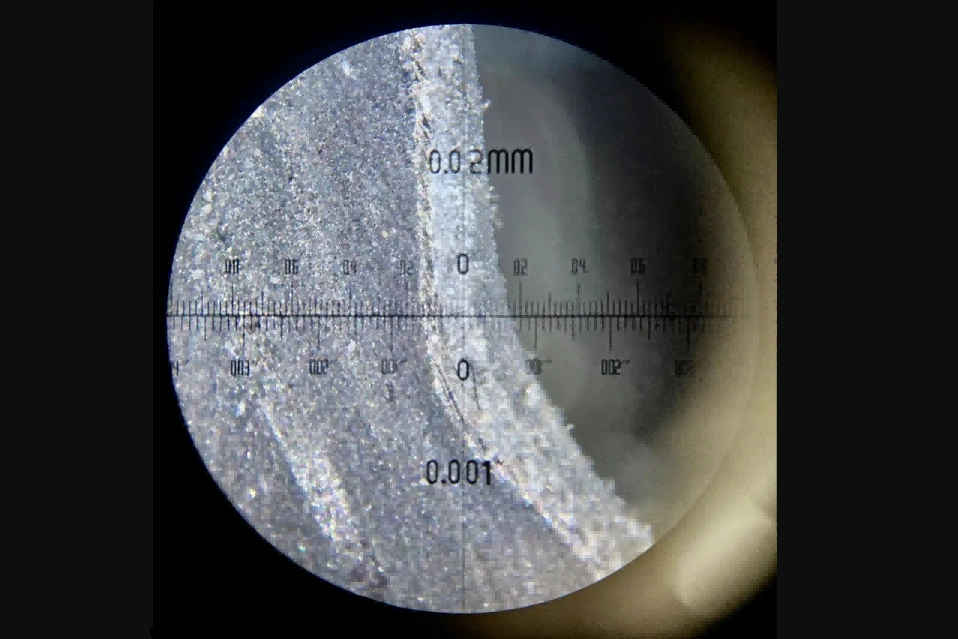

体视显微镜在制造中的应用

了解更多

新技术

了解更多

产品画廊

了解更多

行业应用

了解更多

表面处理

了解更多

后处理

了解更多

制造技术

了解更多

研发与仿真

了解更多

制造设备

了解更多

检测设备

了解更多

3D 打印原型

了解更多

常见问题

了解更多

联系

今天就开始一个新项目吧