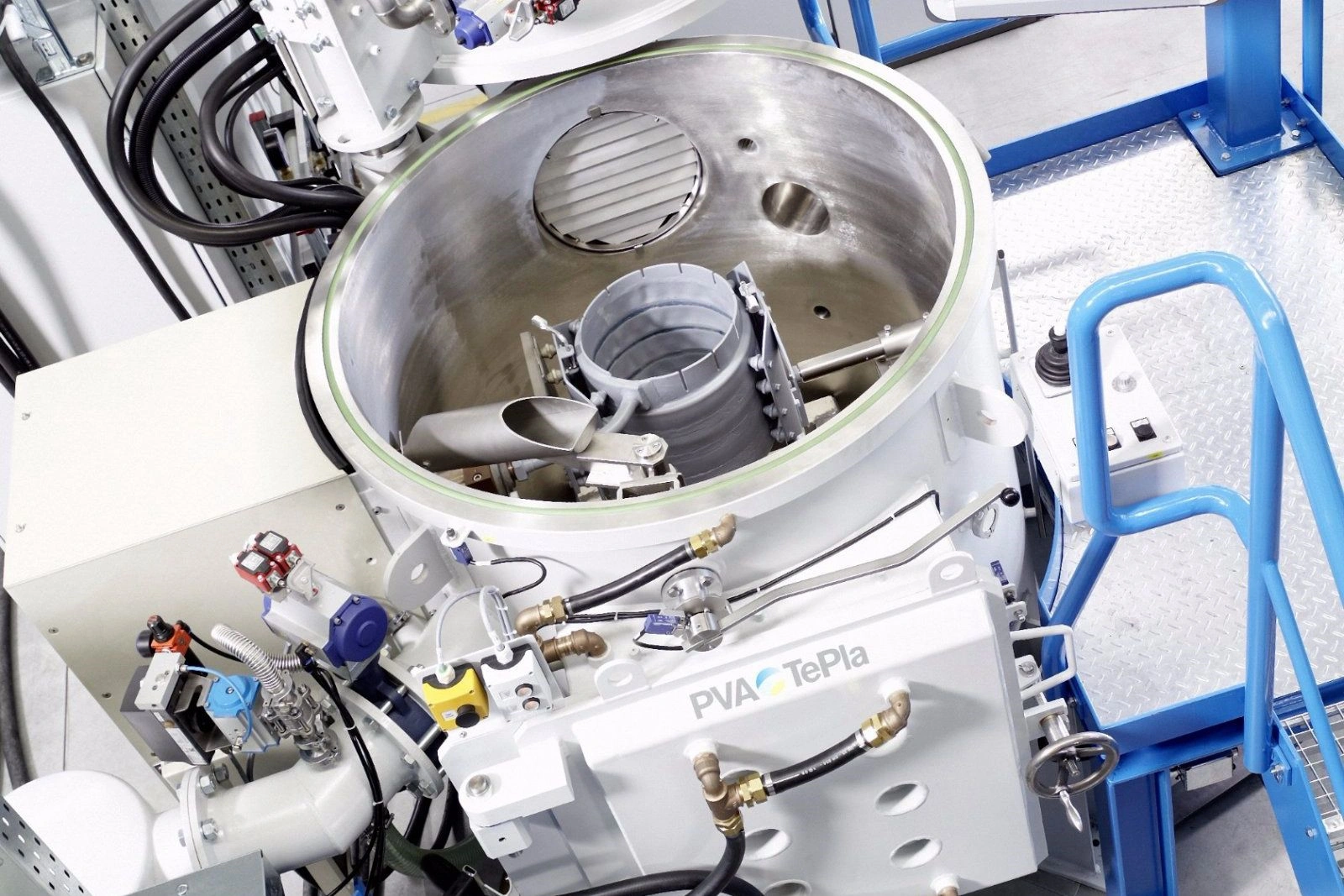

真空感应熔炼炉(VIM)

真空感应熔炼(VIM)炉在高温合金零部件的生产中至关重要,广泛应用于航空航天、能源与化工领域。其可在受控环境中对超合金及其他高温材料进行精准熔炼与合金化,确保成品具备优异的力学性能、高纯度以及抗氧化与耐腐蚀性。

真空感应浇注炉

真空感应浇注炉在真空环境下熔炼高温合金以避免污染与氧化,确保材料纯度;并精准控制金属液流动以铸造成形复杂几何、减少缺陷。稳定的显微组织对航空航天与能源应用中的高性能部件(如涡轮叶片)至关重要。

全自动压蜡机

全自动压蜡机用于制备熔模铸造中的蜡模,为高温合金零件(如涡轮叶片)提供高精度、优表面与高一致性的模型。自动化显著提升效率与产能,适合航空航天与能源等高批量制造场景。

全自动制壳线

全自动制壳线将陶壳均匀包覆于蜡模表面,形成熔模铸造壳型。其保证涂层均匀、提升产能并保持稳定质量,适用于涡轮叶片等高温合金件。自动化降低缺陷、提升效率,为航空航天与能源行业的复杂高性能部件提供可靠保障。

全自动脱蜡釜

全自动脱蜡釜在熔模铸造中用于将蜡从陶壳内高效清除,形成洁净型腔,为高温合金浇注创造条件。其保护型壳完整性、降低缺陷并提升一致性与效率;同时回收蜡料,提升材料利用率,适用于涡轮叶片与叶轮等复杂构件的批量生产。

全自动脱芯釜

铸造后,全自动脱芯釜用于去除高温合金铸件内部的陶芯(如涡轮叶片内部冷却通道)。其在保护零件完整性、降低缺陷并通过自动化提升一致性与效率方面至关重要,为航空航天与能源领域的复杂高性能部件提供高质量保障。

钛合金铸造设备

钛合金铸造设备在受控环境下对钛合金进行熔炼与浇注,以避免污染。其具备精准温控、准确充型与低缺陷成形能力,面向钛的高活性特性进行专门设计,获得适用于航空航天、医疗与能源应用的高性能零部件与优异力学性能。

100 Kg 等轴晶炉

等轴晶炉对超合金进行熔炼并受控凝固以形成等轴晶组织,提升韧性与抗疲劳性能。其具备精准温控、维持合金成分与减少孔隙等缺陷的能力,是航空航天与能源发电行业高性能构件(如涡轮叶片)生产的关键装备。

单晶炉

单晶炉在受控气氛中熔炼与浇注超合金,并通过受控凝固获得无晶界的晶体结构。其具备精准温度梯度与定向凝固能力,可显著提升高温抗蠕变与疲劳寿命,是航空航天与能源行业中复杂高可靠超合金构件(如涡轮叶片)制造的核心装备。

静电除杂系统

静电除杂系统利用静电力清除铸造环境中的细微颗粒污染物,保证型壳洁净与合金纯度。其可减少铸造缺陷、改善表面质量并整体提升超合金零件的制造质量,是生产无缺陷高性能部件(如涡轮叶片)的关键保障。

高真空动态夹套设备

高真空动态夹套设备为超合金铸造提供真空环境与温度调控,确保合金纯度、避免氧化并减少孔隙与裂纹等缺陷。该设备能够获得尺寸精度与力学性能兼优的复杂高温合金部件(如涡轮叶片),适用于航空航天与能源等高要求场景。

300mm 直径热等静压(HIP)炉

热等静压(HIP)炉在高温高压下消除孔隙、愈合缺陷并优化超合金铸件的显微组织,从而提升强度、抗疲劳与抗蠕变等力学性能,显著增强耐久与可靠性。该工艺对航空航天与能源领域的高性能部件(如涡轮叶片)至关重要。

100Kg/250Kg 氩气雾化制粉炉

氩气雾化制粉炉将超合金熔化后用氩气雾化成细小球形粉末,避免污染并精准控制粒度分布,制得高品质粉末,服务于 3D 打印与粉末冶金等先进制造。该过程对制备涡轮叶片等航空航天与能源行业的高性能构件至关重要。

真空热处理炉

真空热处理炉通过消除应力、改善力学性能与避免氧化来优化超合金件的显微组织。在真空环境下实施精确的升温与冷却,确保纯净与组织一致性,从而提升强度、耐久与高温性能,适用于航空航天与能源领域的关键部件(如涡轮叶片)。

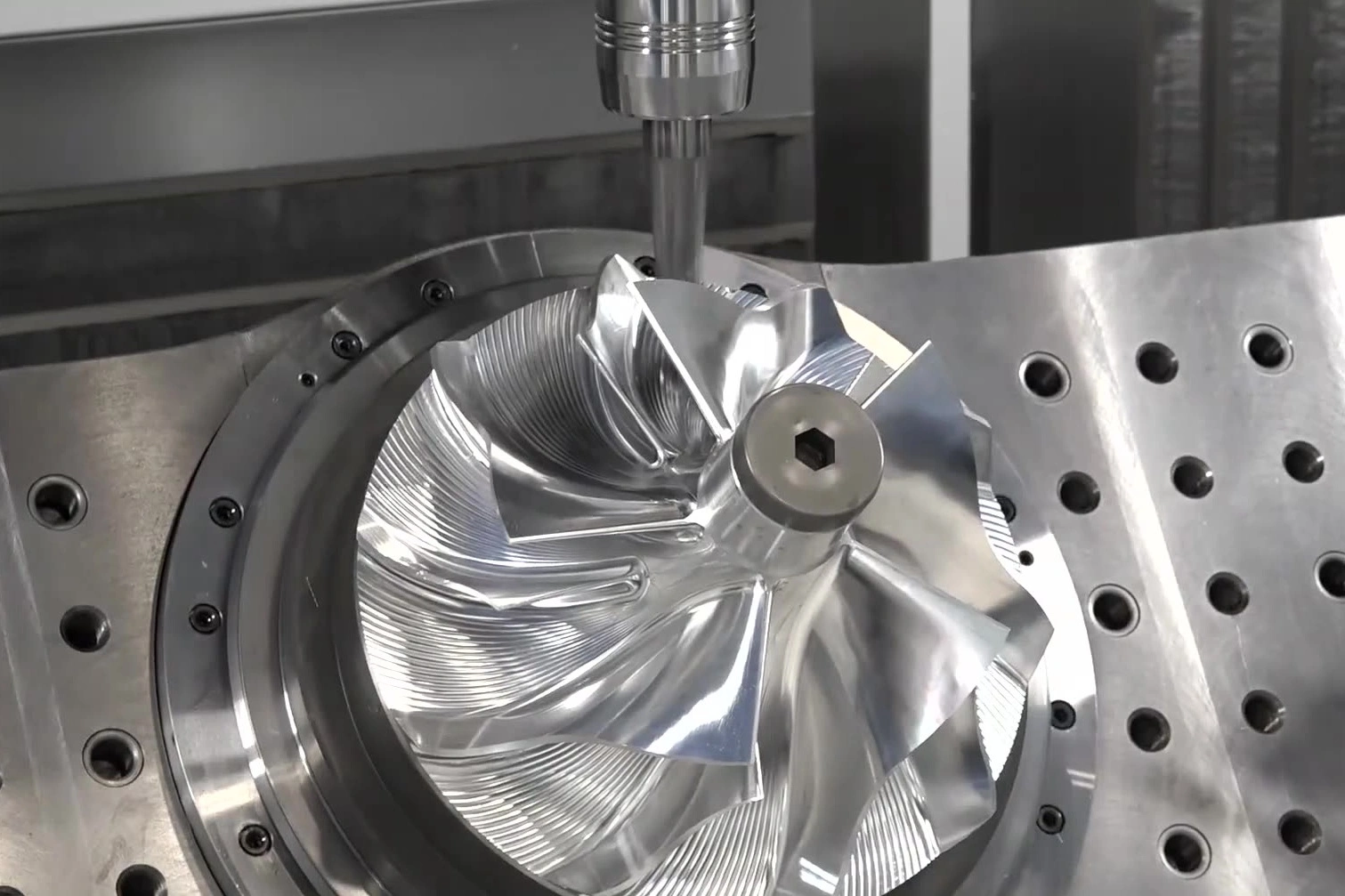

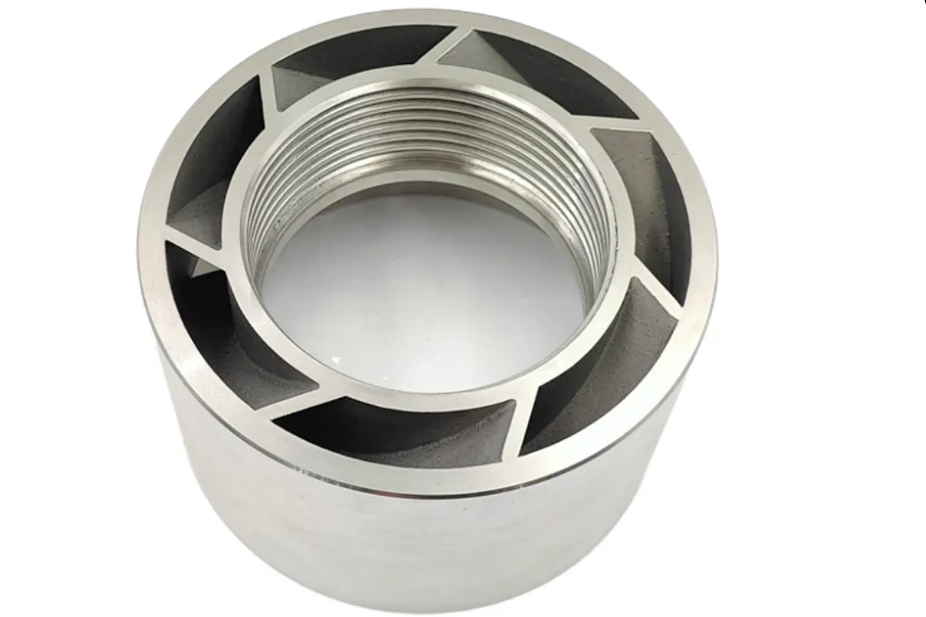

五轴数控加工中心

五轴数控加工中心为超合金铸件后处理提供高精度、高效率与高柔性能力。其可在更少装夹下完成复杂几何加工、提升表面质量并缩短交付周期;多轴联动改善对复杂特征的可达性,确保严苛公差与稳定质量,适用于航空航天与能源等高温部件。

今天就开始一个新项目吧