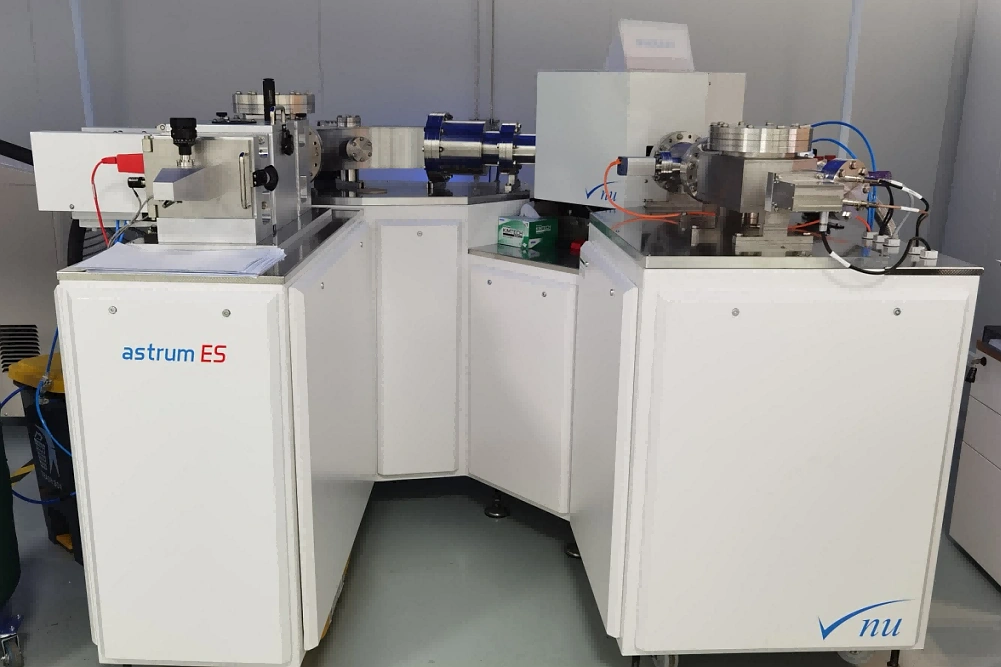

辉光放电质谱(GDMS)

辉光放电质谱(GDMS)是一种先进的分析工具,主要用于确定固体样品(尤其是金属、合金、半导体和陶瓷)的元素组成。

碳硫分析仪

碳硫分析仪用于测量超合金中的碳与硫含量,确保合金成分正确,避免脆性与开裂等缺陷。在质量控制中,它有助于维持材料纯度并优化力学性能,确保生产出可靠的高性能超合金零部件(如涡轮叶片),满足航空航天与能源等应用需求。

X 射线探伤车间

X 射线探伤车间用于对超合金铸件进行无损检测,识别内部缺陷(如裂纹、气孔等)。该检测确保结构完整性、核对尺寸精度,并在不破坏零件的情况下支持质量控制。对涡轮叶片等高精度部件的可靠性与性能认证至关重要,广泛应用于航空航天与能源行业。

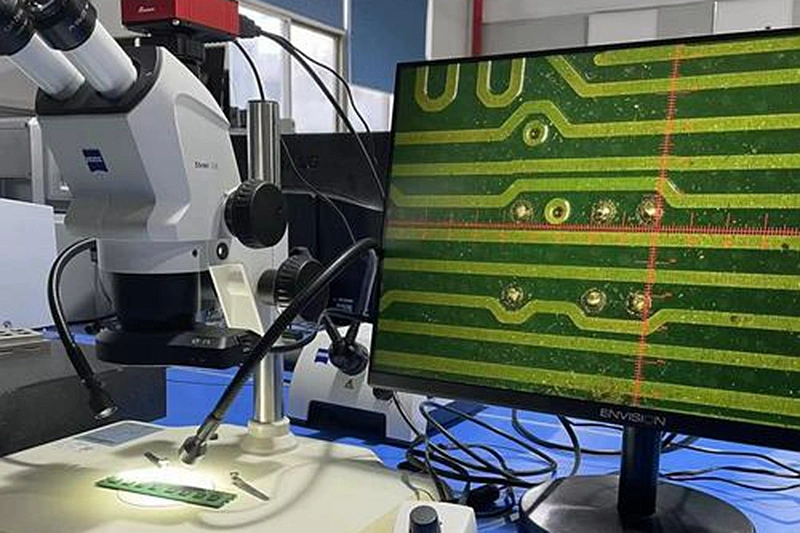

金相显微镜

金相显微镜用于观察超合金铸件的显微组织,识别裂纹、夹杂等缺陷,评估晶粒尺寸与相组成;同时验证热处理效果,确保合金力学性能满足设计要求。该深入分析对航空航天与能源等关键行业中高性能、耐久部件的制造至关重要。

3D 扫描测量仪

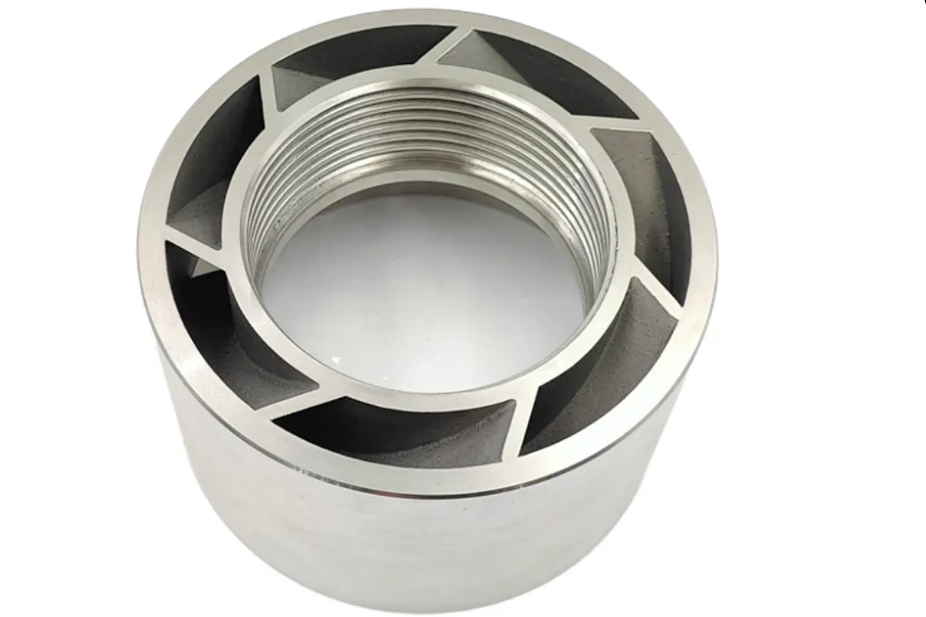

3D 扫描测量仪通过生成精确的三维模型来确保超合金零件的尺寸精度与表面质量。它可用于缺陷检测、质量控制,并将扫描数据与 CAD 设计进行对比以验证一致性;同时支持逆向工程,生成精细模型,是航空航天与能源等高精度部件制造的重要工具。

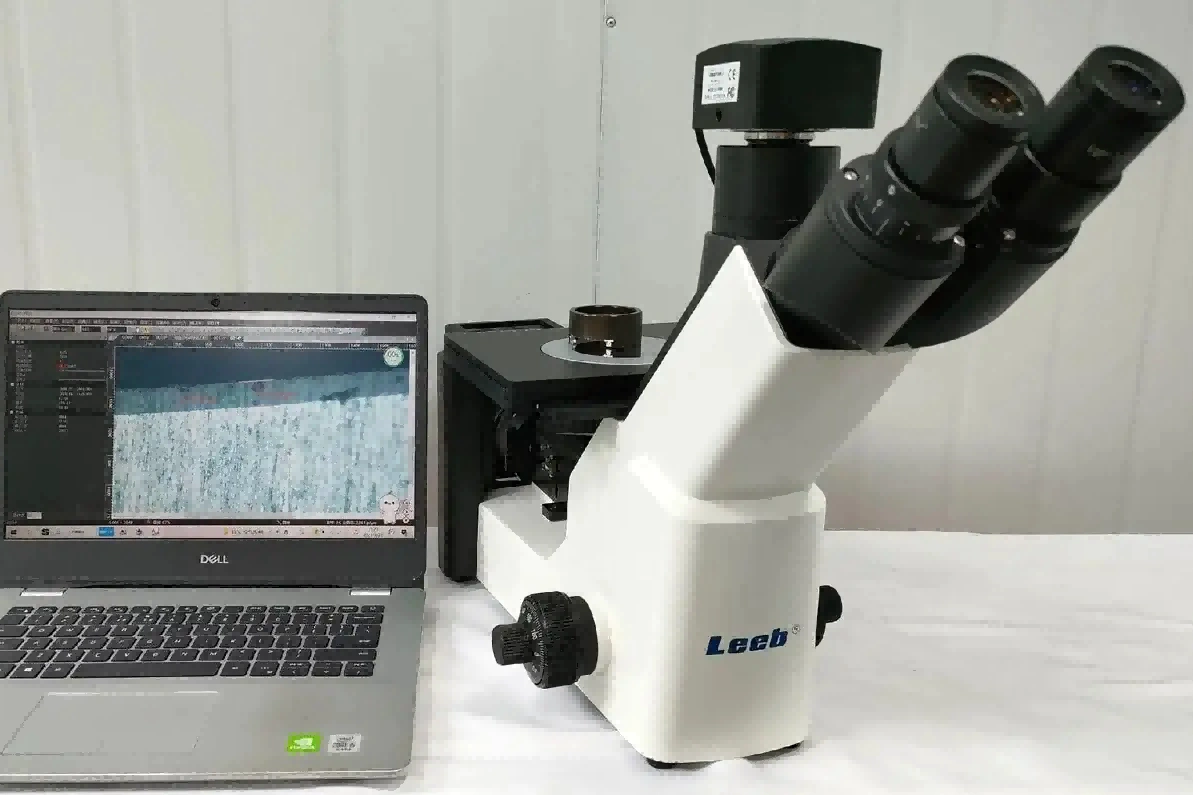

体视显微镜

体视显微镜可对超合金零件进行细致观测,检测表面缺陷、检查复杂特征并观察晶粒组织;支持无损检测与精密尺寸测量,确保零件达到高质量标准。该工具对验证用于航空航天与能源等严苛行业的超合金部件的可靠性与性能至关重要。

扫描电子显微镜(SEM)

扫描电子显微镜(SEM)可对超合金零件进行高分辨率成像与元素成分分析。它能发现表面缺陷、分析显微组织,并通过断口形貌研究失效机理。SEM 有助于确保超合金部件的质量、完整性与性能,适用于对精度与可靠性要求极高的航空航天与能源等行业。

电子万能常温拉伸试验机

电子万能常温拉伸试验机用于测定超合金的抗拉强度、屈服强度、延伸率与弹性模量,评估其受力性能与抗形变能力;同时辅助分析断裂行为。该测试确保超合金部件满足航空航天与能源等高应力场景的性能标准。

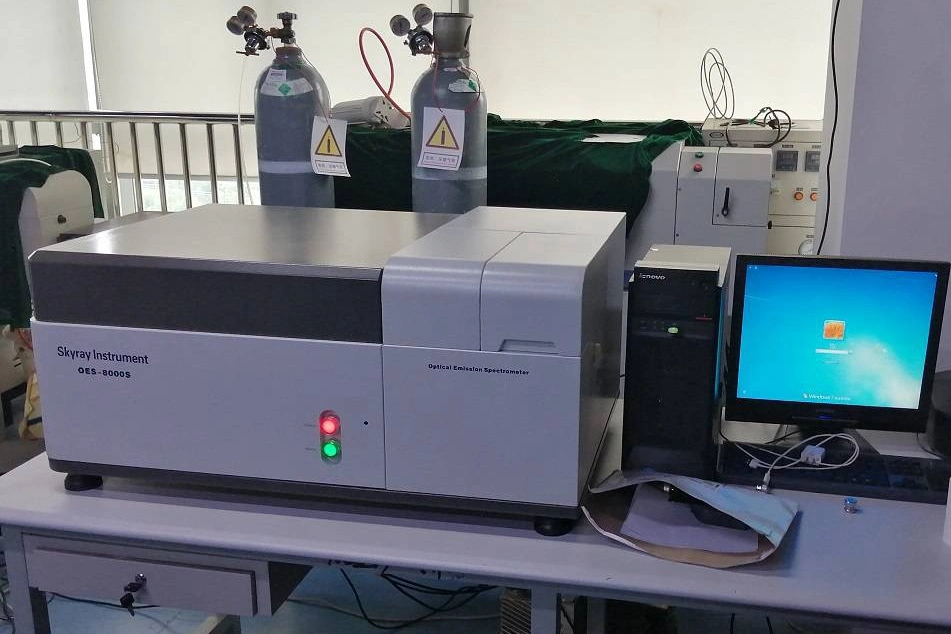

直读光谱仪

直读光谱仪可对超合金进行快速、近乎无损的元素定性/定量分析,用于牌号验证、杂质检测与化学一致性管控。该设备有助于保障用于高应力工况(如航空航天与能源)的超合金部件的成分完整性与稳定性能。

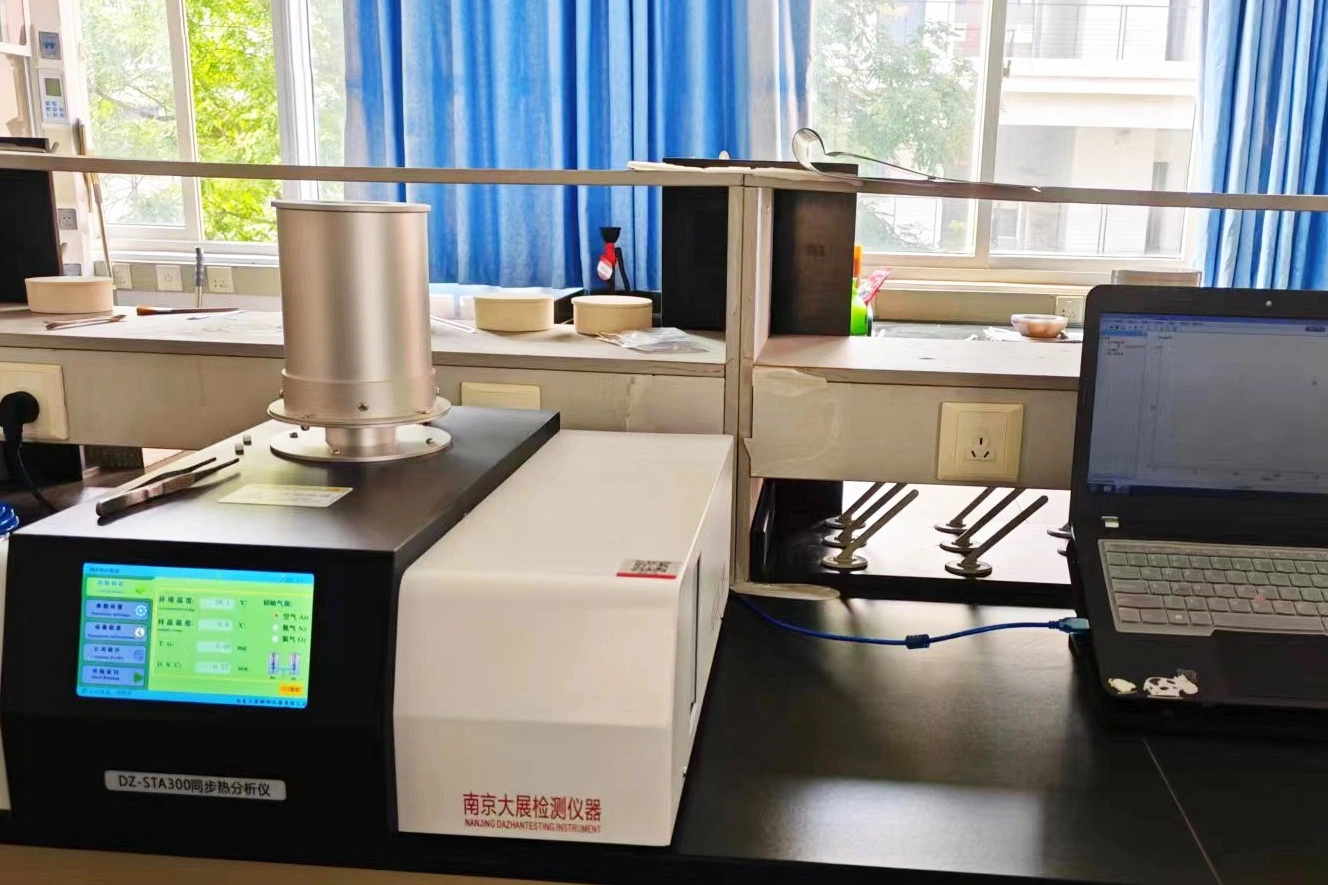

同步热分析仪(STA)

同步热分析仪(STA)用于评估超合金的热学特性:包括热稳定性、相变、比热、分解与氧化行为。帮助理解材料在高温下的表现,为航空与燃机等需要极高耐热性的应用提供可靠依据。

动静态疲劳试验机

动静态疲劳试验机用于评估超合金在循环与恒定载荷下的耐久性,分析裂纹萌生/扩展与抗应力能力,并据此预测寿命。确保涡轮叶片等关键部件能承受航空航天与能源行业的高应力工况。

450KV 线阵工业 CT(GE)

线阵工业 CT 可对超合金零件进行高分辨率三维无损检测,发现内部缺陷、核对尺寸精度、分析密度分布并检视复杂腔道几何。该手段确保部件的质量、精度与可靠性,适用于航空航天与能源等对性能要求极高的领域。

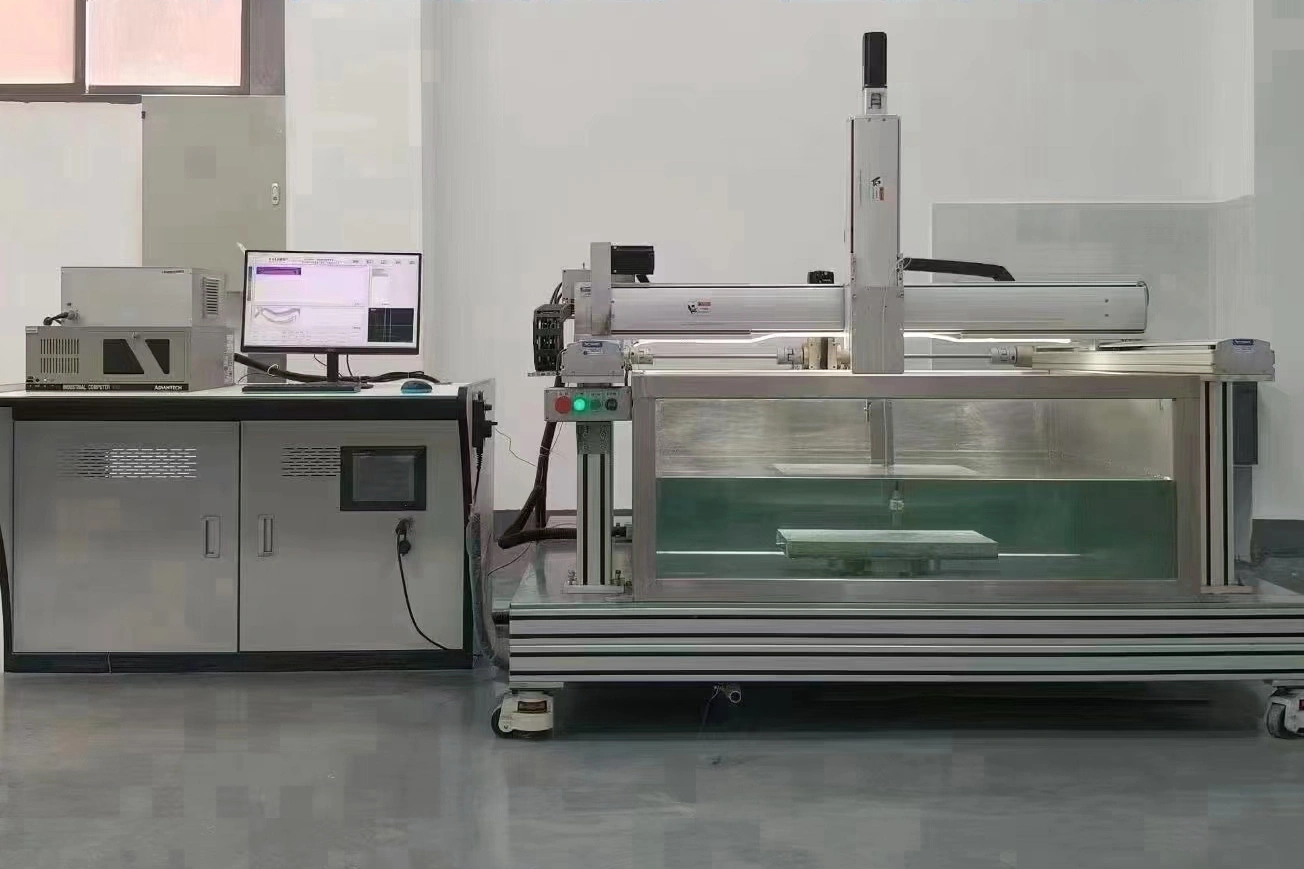

水浸式超声检测设备

水浸式超声检测设备利用超声波对超合金零件进行无损检测,可发现内部缺陷、测量厚度、评估结合质量并检查材料均匀性,确保结构完整与满足设计规范。该技术对航空航天、能源等高性能行业的质量验证至关重要。

表面腐蚀生产线

表面腐蚀生产线通过模拟苛刻环境、实施表面处理与显露表面缺陷来测试并提升超合金的耐蚀性,同时可调控表面粗糙度以优化性能。确保零件满足耐蚀质量标准,适配航空航天与能源等极端工况。

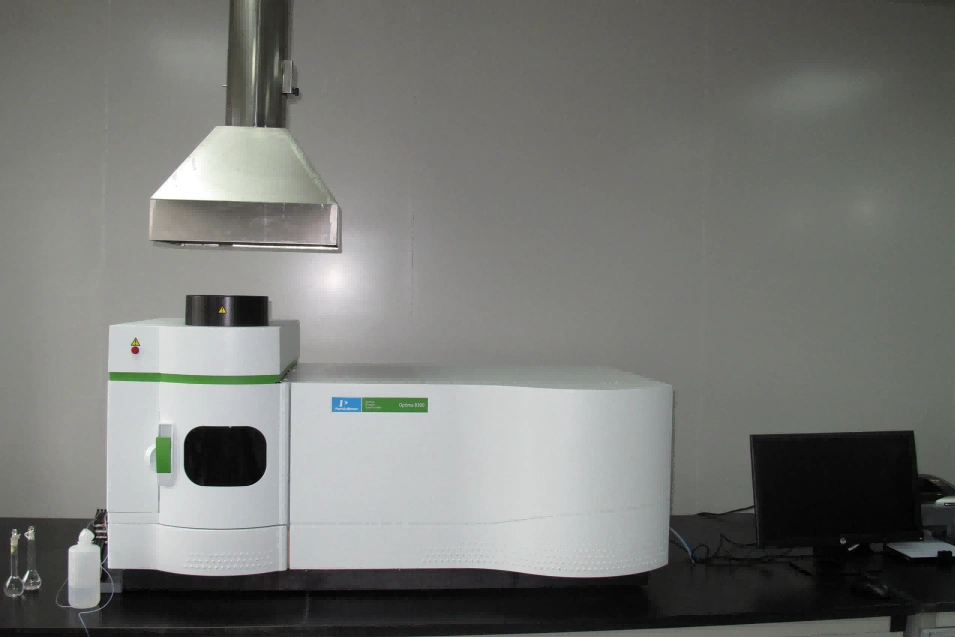

电感耦合等离子体光谱仪(ICP-OES)

ICP-OES 用于分析超合金元素组成,检测痕量元素与杂质,实现牌号验证与质量控制,确保符合行业标准。该近无损分析方式可在不影响零件结构完整性的前提下,保障化学成分的稳定与性能一致性。

电子背散射衍射(EBSD)

EBSD 通过取向成像、晶界特征化、相鉴定与应变/形变评估等手段,对超合金显微组织进行定量表征,并辅助失效分析。该技术为高应力场景下的力学性能优化与可靠性提升提供组织层面的依据。

热物性测试平台

热物性测试平台可测量超合金的导热系数、比热、热膨胀与热扩散率,并评估高温稳定性,确保零件在极端热环境下维持性能与尺寸稳定。该平台为燃机/航发等应用的耐久性与可靠性验证提供关键数据支撑。

水浸超声检测设备

水浸超声检测设备用于检测超合金零件的内部缺陷、测量厚度、评估结合质量并检查材料均匀性。该设备以超声波进行无损检测,确保结构完整性与图样要求的符合性。此项技术对于验证航空航天、能源等高性能行业关键部件的质量与可靠性至关重要。

表面腐蚀处理产线

表面腐蚀处理产线通过模拟苛刻环境、实施保护性处理与显现表面缺陷来测试并提升超合金零件的耐蚀性。同时可按需调整表面粗糙度以优化服役性能,确保零件满足相关耐蚀标准。该流程对处于极端工况(如航空航天与能源)的超合金部件尤为关键。

电感耦合等离子体发射光谱仪(ICP-OES)

电感耦合等离子体发射光谱仪(ICP-OES)用于分析超合金的元素组成,识别痕量元素与杂质,用于合金牌号核验、质量控制与行业标准符合性评估。该类“准无损”化学测试对保障超合金在航空航天与能源等高应力环境中的化学完整性与性能至关重要。

电子背散射衍射仪(EBSD)

电子背散射衍射(EBSD)用于对超合金微观结构进行取向测绘、晶界表征、相鉴定以及应变/变形评估,并可用于失效分析。精细的组织学信息有助于确保超合金在航空航天与能源等高应力环境下的最佳力学性能与可靠性。

热物性测试平台

热物性测试平台用于测量超合金的关键热学特性,包括导热系数、比热容、热膨胀与热扩散率,并评估高温稳定性,确保零件在极端高温下保持性能与尺寸稳定。上述测试对验证航空航天与能源应用中的耐久性与可靠性至关重要。

今天就开始一个新项目吧