超合金 CNC 加工服务

超合金 CNC 加工是一种利用计算机数控(CNC)对高性能超合金进行精密加工的制造服务。该工艺可实现严苛公差与复杂几何形状,尤其适用于需要耐热与耐腐蚀性的航空航天、能源与工业应用。

发送您的设计和规格以获取免费报价

所有上传的文件均安全且保密

超合金零件进行 CNC 加工的优势

CNC 加工具备精确控制、严苛公差与高一致性,这些特性对关键行业中的超合金零件至关重要。它能确保复杂几何与优良表面质量,同时减少材料浪费。CNC 加工亦可提升效率、缩短交期,并在保持高强度超合金力学完整性的前提下支持复杂设计,适用于航空航天、能源与汽车等领域。

超合金零件何时需要 CNC 加工服务?

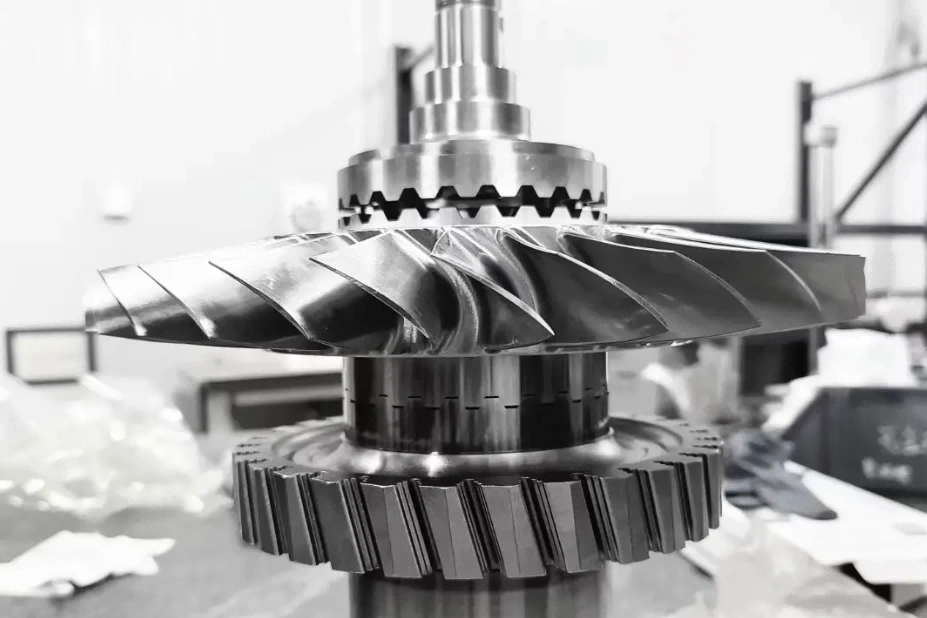

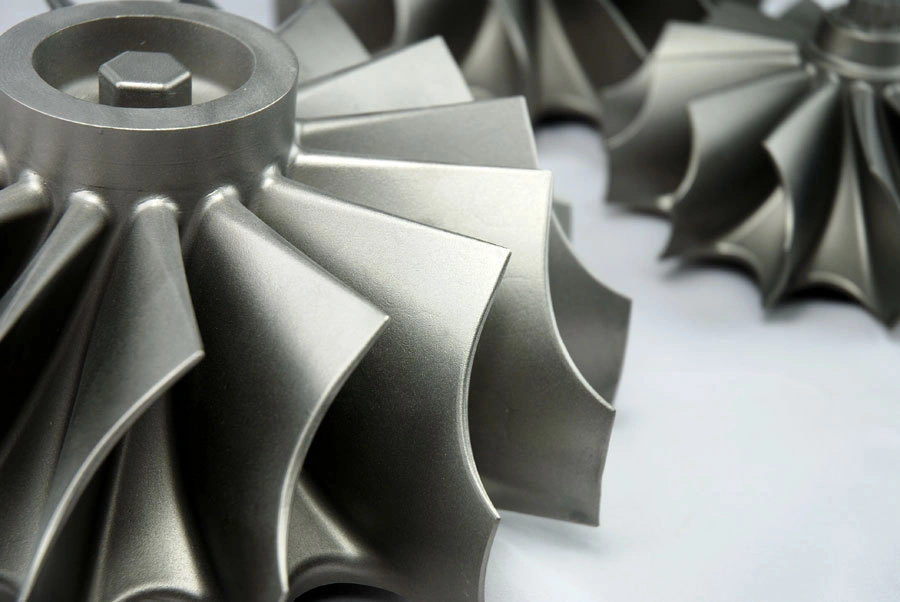

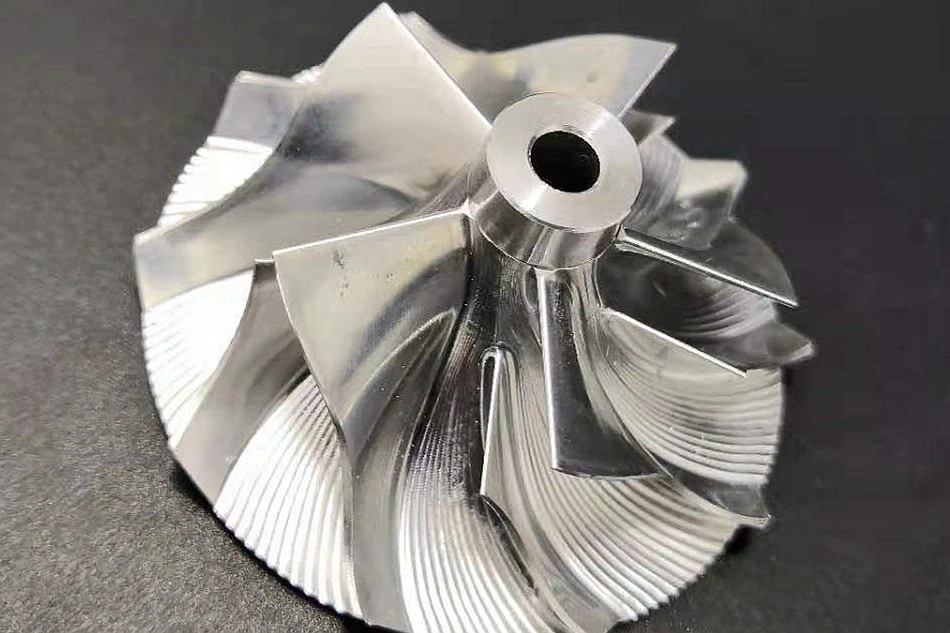

当需要精确尺寸精度与复杂几何时,超合金零件应采用 CNC 加工。该服务对涡轮叶片、叶轮与阀类部件尤为重要,可确保严苛公差与优良表面。同时,CNC 可用于铸造或锻造后的精加工、为涂层做表面预处理、以及在航空航天、能源与工业等对精度与耐久性有严格要求的应用中进行定制化加工。

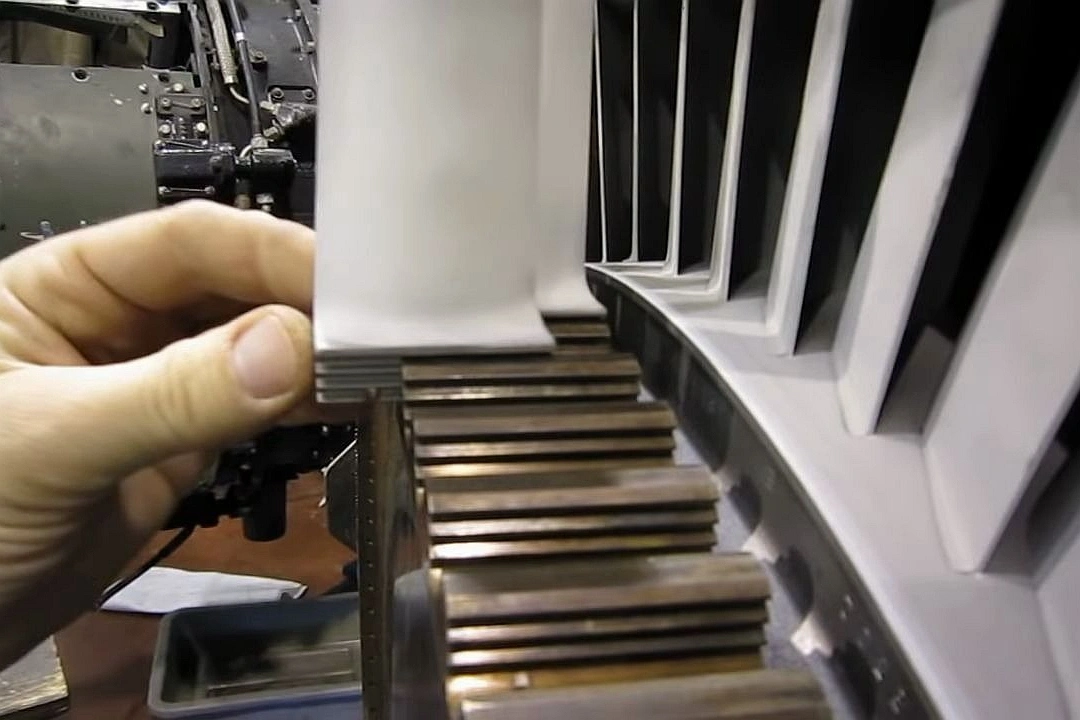

Neway 可提供的更多后处理

Neway 为高温合金部件提供全面后处理服务,包括热等静压(HIP)、热处理、超合金焊接、热障涂层(TBC)、材料测试与分析、超合金 CNC 加工、深孔钻以及电火花加工(EDM)。这些工艺可确保在航空航天、石化与工业应用中获得最佳力学性能、精度与耐久性。

定制超合金部件制造

Neway 为航空航天、能源与国防等行业制造定制化超合金部件。我们通过铸造、锻造与粉末冶金等先进工艺生产高性能涡轮叶片、盘件与叶轮等。解决方案具备优异的耐热性、强度与耐久性,在极端工况下亦能可靠运行并满足严格的工程要求。

超合金 CNC 加工部件图集

我们曾加工的超合金 CNC 部件包括用于航空航天与发电领域的涡轮叶片、叶轮与涡轮盘;也制造过燃烧室、喷嘴环与加力燃烧室。我们还为油气行业生产阀门部件,并为海工应用提供耐腐蚀的排气系统。

今天就开始一个新项目吧