超合金零件制造技术

涡轮叶片与涡轮盘制造技术

Neway 的先进制造技术涵盖采用单晶与定向凝固工艺的精密涡轮叶片铸造;通过 HIP 与先进锻造方法制造粉末冶金涡轮盘;以及将粉末合金与 HIP 扩散连接集成为一体的双性能涡轮盘全套技术,为新一代航空航天应用实现更高的耐久性与耐高温性能。

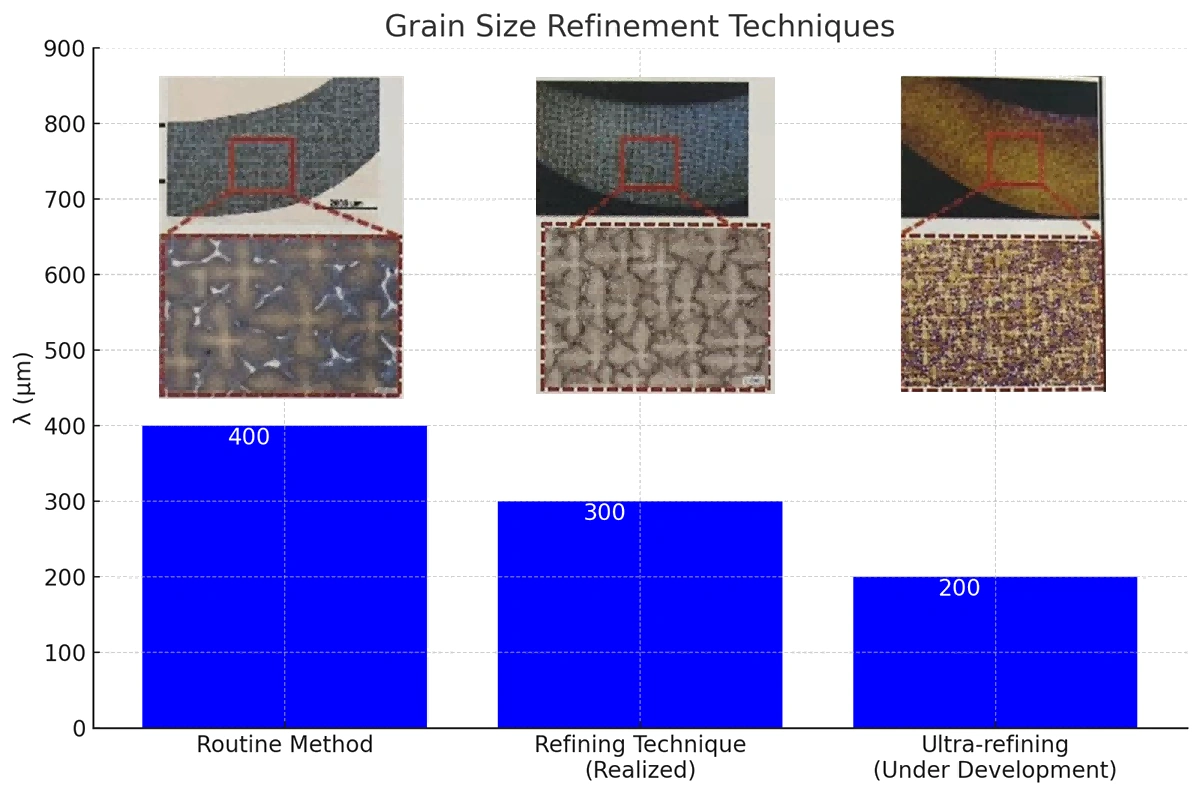

单晶枝晶显微组织细化技术

一次枝晶间距 λ 是单晶组织的关键特征尺度,也是质量检验的重要指标。λ 值越小,枝晶组织越细,铸件力学性能越好。目前国内外广泛采用 HRS 工艺生产高温合金单晶铸件。由于 HRS 工艺中温度梯度 G 较低,单晶铸件枝晶组织易偏粗。为满足高效 DS/SC 铸造需求,发展了诸如液态金属冷却(LMC)与气冷铸造(GCC)等改进技术。

单晶导向叶片制备与多联一体铸造技术

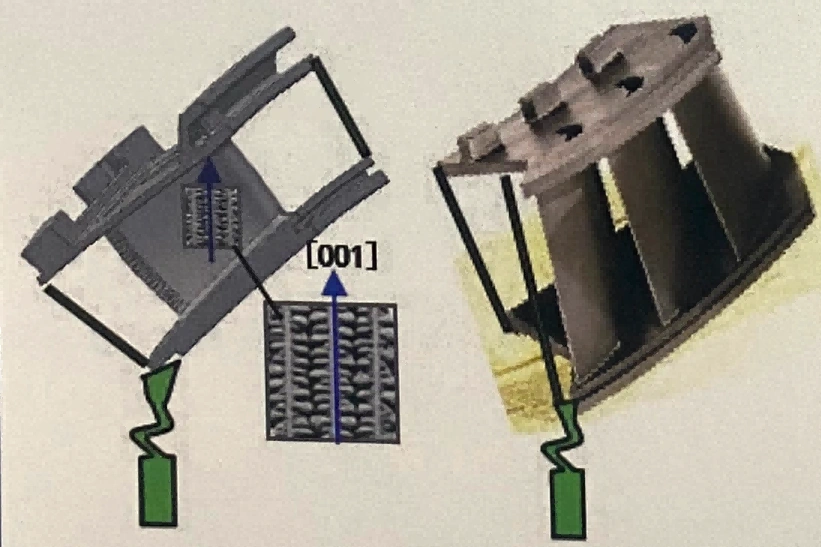

与窄体动叶相比,导向叶片因其宽体结构更难制成单晶铸件。无论采用垂直或水平布置,单晶均难以从小尺寸选晶器顺利生长至宽边板,极易产生混晶缺陷。

单晶导向叶片制备与多联一体铸造技术

单晶导向叶片铸造采用选晶或籽晶方法精确控制晶向,降低裂纹与夹杂等缺陷。通过优化晶体生长取向(如 [001]),显著提升高温部件(如涡轮叶片)的力学强度与耐热性能,广泛应用于航空航天与能源领域。

单晶铸件晶体缺陷的综合控制技术

面向游离晶、雀斑、银丝、再结晶与小角度晶界等缺陷,通过优化凝固工艺、热处理与模具设计将缺陷最小化。该技术对高性能涡轮叶片与航空航天构件的制造至关重要。

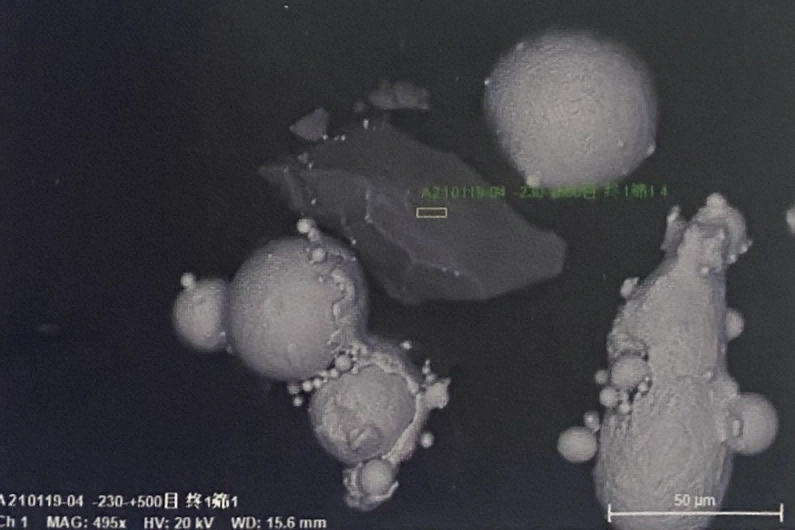

夹杂检测技术

夹杂检测技术利用体视显微镜、扫描电镜(SEM)与超声检测等手段,对金属粉末与涡轮构件中的杂质进行识别与分析。最小可检出尺寸约 0.4 mm,确保材料纯净与结构完整。该技术对航空航天与能源等高性能领域至关重要,微小缺陷亦可能影响安全与效率。

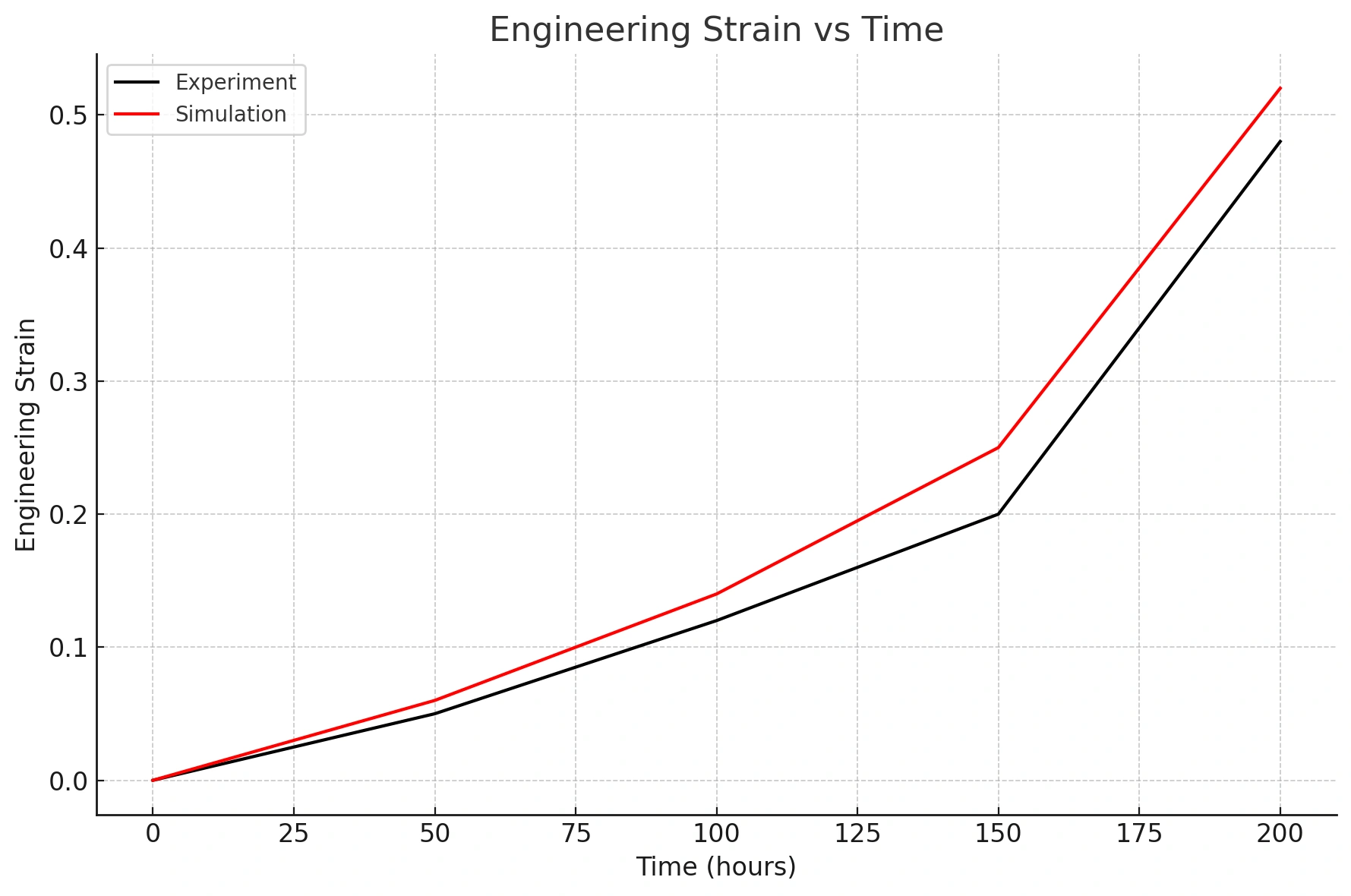

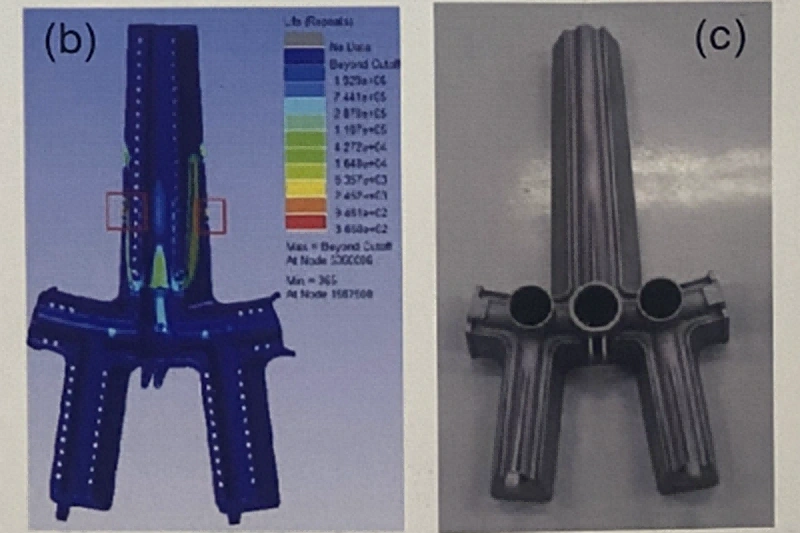

单晶叶片寿命预测

单晶涡轮叶片寿命预测通过试验与仿真评估蠕变、低周疲劳与热机械疲劳,并考虑晶向与晶界对服役寿命的影响。该技术服务于航空航天与电力领域,确保高应力涡轮环境下的可靠运行、优化维护并预防失效。

部件寿命延长

通过分析部件失效原因并采取改进措施(有限元数值仿真、精确成分控制、制造工艺优化与热处理制度调控)以延长部件寿命。

今天就开始一个新项目吧